航空发动机整体叶盘叶片前倾抛光工序规划

2024-01-03陈振赵盼史耀耀李峰丁莹路丹尼

陈振,赵盼,史耀耀,李峰,丁莹,路丹尼

(1.西安航空学院 机械工程学院,陕西 西安 710077;2.西安明德理工学院 智能制造与控制技术学院,陕西 西安 710124;3.西北工业大学 机电学院,陕西 西安 710072; 4.西安航空学院 飞行器学院,陕西 西安 710077)

航空发动机是关系到国家安全和国民经济发展的战略性高科技产品[1-2]。作为新型航空发动机提高气动效率的重大改进部件,整体叶盘具有非常巨大的潜在市场需求。整体叶盘在精密铣削加工后的刀痕对发动机质量和性能有直接影响,因此必须对其流道型面及叶片型面进行抛光加工,以提高表面质量、增强其疲劳强度,保证整机使用性能和寿命[3-5]。

整体叶盘开敞性差的结构特点使得磨具系统可达性差,在抛光过程中磨具极易与叶片的叶尖部位及进排气边发生干涉。因此,很难用砂带等与工件接触面积大的传统磨具进行开敞性较差的整体叶盘叶片表面抛光加工。而柱状类柔性磨具,如砂布页轮、砂圈、芝麻磨头等[6-7],结构简单、具有更好的可达性,适合开敞性差的整体叶盘叶片抛光加工。在利用柱状类柔性磨具对叶片型面进行抛光时,为了实现接触区域面积的最大化以减少走刀次数和加工时间,多采用传统的横向走刀方式[8]。从加工效率角度看,尽管横向走刀方式下的叶片型面单次抛光时间最短,但获得的表面质量不佳。考虑到抛光工艺通常包括由粗抛、半精抛到精抛的多个工序,整个叶片型面及整体叶盘的抛光时间长、加工效率低。

外圆磨削加工中的点磨削工艺,通过改变砂轮与工件轴线之间的变量夹角,使得加工过程中磨粒运动轨迹和磨削几何参数发生改变,从而提高了加工效率[9]。然而,点磨削技术主要应用于轴类零件加工,变量夹角的取值一般在±2°范围内[10]。工程实践中发现,采用前倾走刀方式(将传统横向走刀方式下的刀轴偏转一定角度,即前倾角θ)进行抛光,可极大提高表面质量,大幅减少叶片抛光时间。前倾抛光工艺提高表面质量和加工效率,对整体叶盘叶片抛光加工自动化生产具有重要意义。然而,在针对多工序的整体叶盘叶片抛光工艺方面,如何确立最佳的前倾角度,并在保证加工表面质量的前提下降低抛光次数以提高抛光效率,以及如何进行工序规划,目前相关研究较少。

基于此,本文以开式整体叶盘叶片型面为研究对象,以砂布页轮为抛光柔性磨具,开展前倾抛光实验,掌握可快速降低表面粗糙度、提高抛光效率的最佳前倾角度及其相关抛光工序规划。本研究旨在为提高航空发动机整体叶盘叶片抛光加工效率提供理论指导和借鉴。

1 砂布页轮前倾抛光实验

1.1 实验设置

抛光实验在QMK020整体叶盘特种抛光机上进行,如图1所示。某型号整体叶盘的工件材料为TC4钛合金。抛光磨具为科盈磨具公司生产的碳化硅砂布页轮(公称直径12 mm,宽度12 mm),根据试块初始表面粗糙度,依次选用粒度为P400~P1200范围的砂布页轮进行抛光[11]。

图1 砂布页轮抛光实验

抛光工艺参数根据工程经验统一选取为:主轴转速8 000 r/min,进给速度200 mm/min,压缩量0.5 mm。走刀方式为前倾角θ=0°~90°,间隔为10°。实验按砂布页轮5种粒度分为5组。抛光后用Mahr MarSurf M300C手持式粗糙度测量仪测量表面粗糙度Ra值,每次抛光后随机测量5个区域的Ra值,取其平均值。测量方向为垂直于磨粒切削方向。

1.2 实验过程和结果

1) P400砂布页轮抛光

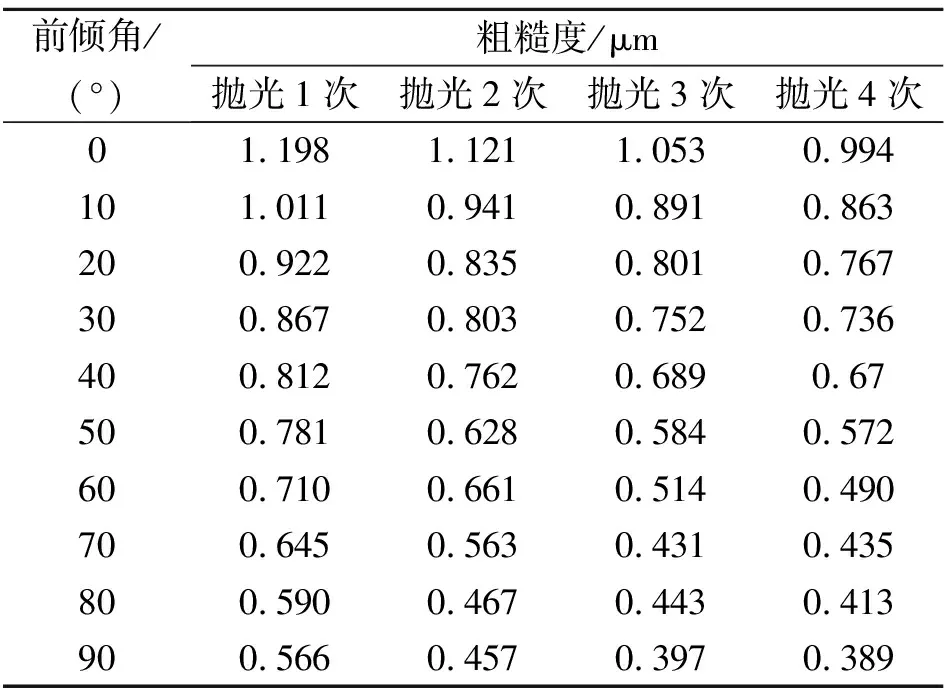

整体叶盘叶片铣削后的初始表面粗糙度Ra范围为1.287~1.372 μm,均值为1.320 μm。以P400粒度砂布页轮进行不同前倾角下的多次抛光实验,实验结果如表1所示。

表1 P400砂布页轮抛光实验结果

2) P600砂布页轮抛光

根据P400粒度砂布页轮抛光实验结果,先将铣削叶片按横向抛光工艺以P400粒度砂布页轮抛光3次,获得统一的初始表面形貌,表面粗糙度Ra均值为1.052 μm;然后用P600粒度砂布页轮进行进行不同前倾角下的多次抛光实验,实验结果如表2所示。

表2 P600砂布页轮抛光实验结果

3) P800砂布页轮抛光

同理,先依次用2种粒度的砂布页轮对铣削后的叶片试块进行横向抛光,P400粒度抛光3次,P600粒度抛光2次,获得统一的初始表面形貌,表面粗糙度Ra均值为0.823 μm;然后用P800粒度砂布页轮重复进行进行不同前倾角下的多次抛光实验,实验结果如表3所示。

表3 P800砂布页轮抛光实验结果

4) P1000砂布页轮抛光

依次用3种粒度砂布页轮对铣削后的叶片试块进行横向抛光,P400粒度3次,P600粒度2次,P800粒度3次,获得统一的初始表面形貌,表面粗糙度Ra均值为0.673 μm;然后用P1000粒度砂布页轮重复进行进行不同前倾角下的多次抛光实验,实验结果如表4所示。

表4 P1000砂布页轮抛光实验结果

5) P1200砂布页轮抛光

依次用4种粒度砂布页轮对铣削后的叶片试块进行横向抛光,P400粒度3次,P600粒度2次,P800粒度3次,P1000粒度3次,以获得统一的初始表面形貌,表面粗糙度Ra均值为0.511 μm;然后用P1200粒度砂布页轮重复进行进行不同前倾角下的多次抛光实验,实验结果如表5所示。

表5 P1200砂布页轮抛光实验结果

2 抛光结果分析

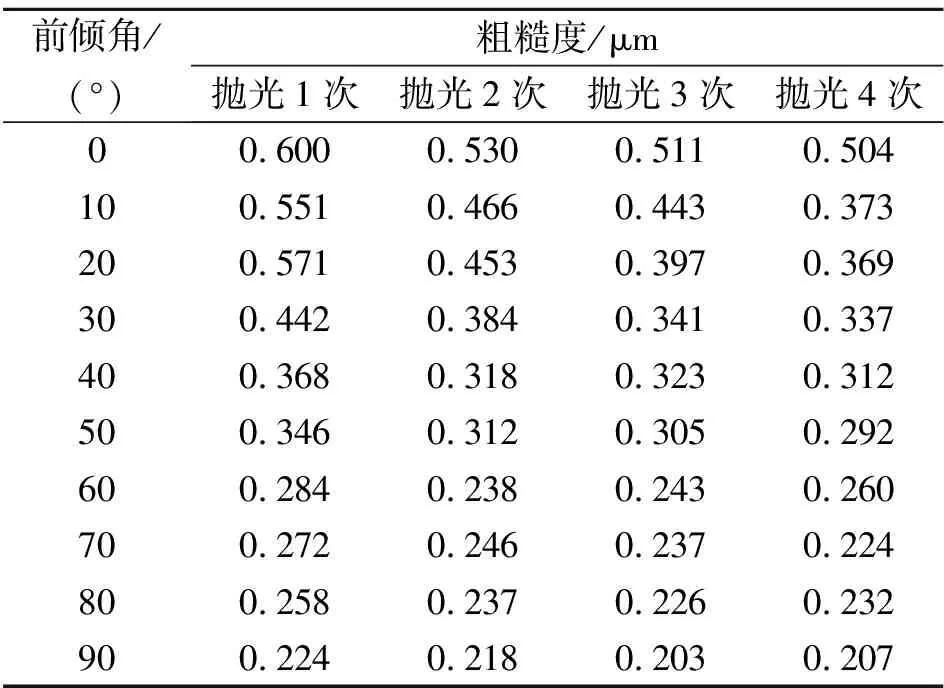

从表1~5各粒度砂布页轮抛光实验结果可以观察到,无论哪种粒度的砂布页轮,其抛光表面粗糙度都随着前倾角的增加呈下降趋势。绘制各粒度砂布页轮的表面粗糙度随着前倾角的下降曲线,如图2所示。

图2 砂布页轮抛光表面粗糙度随前倾角的变化

抛光表面形成是磨具表面无数磨粒在工件表面的切削轨迹相互干涉的叠加。从宏观角度,对于柔性抛光而言,在一定压缩量下砂布页轮磨具表面磨粒运动与工件发生干涉时,在工件表面形成近似矩形的切触区域。磨具沿着规划路径与工件做相对进给运动,抛光接触区域均匀覆盖于工件表面,实现工件区域的抛光。从工件某区域被抛光的角度对前倾角影响抛光形貌的作用机制进行分析,对于不同的前倾角抛光工艺而言:

1) 横向抛光时(前倾角=0°),由于磨粒切削方向与磨具进给方向平行,工件上某区域只会受到磨具表面某环向位置上磨粒的切削作用。工件上该区域的抛光深度取决于环向上出刃高度最高的磨粒,因此,横向抛光工艺的工件表面质量极易受磨具表面磨粒分布的影响,且磨具的回转偏心运动会加剧这一现象。

2) 随着前倾角增加,由于柔性磨具受挤压而产生的切触区域的存在,工件上某区域受到磨具表面上更多相邻环向位置磨粒的切削作用。由于工件上该区域受到更多磨粒的切削作用,且磨粒的切痕宽度随着进给运动扩大,增加了不同磨粒在工件表面切削轨迹的交叠区域范围。因此,前倾抛光工艺使得整个工件的表面粗糙度降低。

3) 纵向抛光时(前倾角为90°),刀轴方向平行于相对进给方向。在此情况下,工件上的某区域会受到磨具整个轴向方向上每一环向位置磨粒的切削作用。

前倾抛光工艺和纵向抛光工艺下,工件某区域受到更多环向位置磨粒的切削作用,因此抛光表面质量受磨具表面磨粒分布不均、磨具回转偏心等不利因素的影响大幅减小,从而提高了表面形貌的一致性。

此外,对于叶片抛光加工而言,其首要目的是去除表面依然存在的残留铣削刀痕。铣削刀痕方向沿着叶片宽度方向,而传统横向抛光工艺的刀位轨迹为相同方向。因此,横向抛光工艺下,磨粒切削方向与铣削刀痕方向相同。磨粒在叶片表面的切削轨迹与铣削表面纹理方向具有相似性的情况下,凸起的铣削刀痕受到的磨粒切削力的方向与刀痕方向一致,从而难以实现铣削刀痕的有效去除,且抛光后易形成明显的抛光刀痕。而前倾抛光工艺下,磨粒在叶片表面的切削轨迹方向与铣削表面纹理方向不再重合,凸起的铣削刀痕受到的磨粒切削力方向与刀痕方向呈一定夹角,从而容易实现铣削刀痕的有效去除,而且这种抛光工艺的加工效率要明显高于传统的横向抛光工艺。

3 砂布页轮前倾抛光加工效率及工序规划

3.1 抛光加工效率

在柔性抛光中,磨具与工件接触形成近似矩形的接触区域,其长度方向平行于磨具主轴。在传统的横向抛光工艺下,沿着进给方向形成的抛光带宽与砂布页轮长度相等。而在前倾抛光工艺下,随着主轴倾斜角度的增加,抛光带宽逐渐下降,直到前倾角为90°时纵向抛光工艺下,沿着进给方向形成的抛光带宽等于接触矩形的宽度。即在前倾抛光工艺下,随着前倾角增加,表面粗糙度下降的同时,抛光带宽也在逐渐下降,需要增加刀位轨迹密度完成工件表面的抛光,从而增加了单位面积的加工时间。

文献[12]将砂布页轮抛光效率定义为单位时间内抛光面积与其表面粗糙度减小量的乘积,忽略了初始表面粗糙度对抛光效率的影响。因此,为了量化前倾角对抛光效率的影响,本文定义抛光效率PE为单位时间内抛光区域的表面粗糙度下降率。其计算方法如公式(1)所示。

(1)

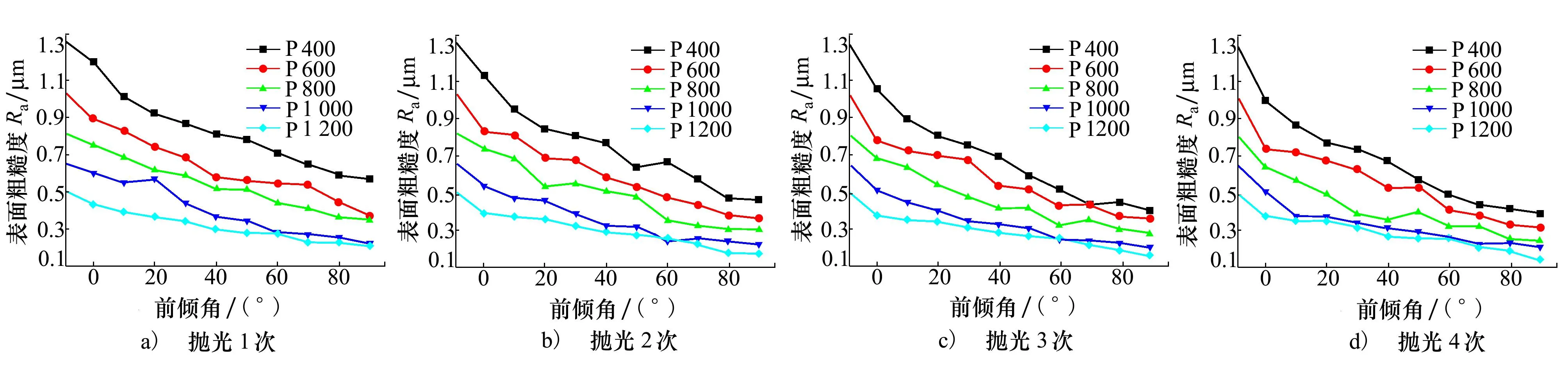

由于前倾角的变化导致抛光带宽不同,从而影响刀位轨迹密度和加工时间。设抛光过程中砂布页轮与叶片接触区域的长度为a、宽度为b,即当前倾角为0°时的抛光带宽为a,而前倾角为90°时的抛光带宽为b。如图3所示,其他角度时的抛光带宽pw计算方法为:

图3 砂布页轮抛光带宽

以等参数线法规划抛光路径,对整体叶盘中的单个叶片型面进行抛光,不同前倾角时的抛光总面积S相同,但抛光时间t和表面粗糙度Ra的变化不同。抛光时间t与接触工件时的进给速度vf、非接触工件时的抬刀速度以及刀位轨迹密度相关。设不同前倾角抛光时的进给速度和抬刀速度相同,则抛光时间t只取决于刀位轨迹密度,而刀位轨迹密度与抛光宽度pw呈反比。设(Ra0-Ra1)/Ra0随前倾角θ的变化为函数f(θ),则定义函数F如(4)式所示。

F=pw·f(θ)

(4)

根据抛光效率计算公式(1),抛光相同面积S的叶片型面时,F取最大值时对应的前倾角度即为理论最佳前倾角度。

以P400粒度砂布页轮抛光为例,在设置的工艺参数下,砂布页轮与叶片工件接触区域长度a=12 mm、宽度b=3.71 mm,则抛光宽度pw与前倾角θ之间的关系如(5)式所示。

pw=12.560×sin(72.820°+θ)

(5)

拟合抛光次数1次时(Ra0-Ra1)/Ra0随前倾角的变化得到函数f(θ),如公式(6)所示。

(6)

联立(4)~(6)式,则F与前倾角θ之间的关系如(7)式所示。

(7)

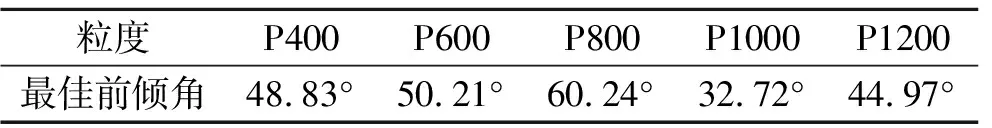

根据(7)式,计算可得前倾角θ在[0°,90°]范围内使F取最大值的角度为48.83°,即为P400粒度砂布页轮抛光工艺的理论最佳前倾角度。在本粒度砂布页轮获得横向抛光效率最优的前提下,再进行下一个粒度砂布页轮的抛光,以此逐步获得每一粒度砂布页轮的最佳前倾角。后续其他粒度砂布页轮抛光的最佳前倾角度如表6所示。

表6 各粒度砂布页轮抛光1次时的理论最佳前倾角

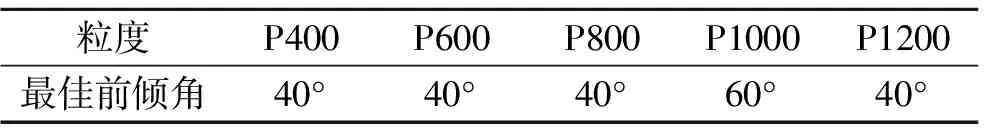

但实际抛光中,砂布页轮尺寸并非远小于叶片尺寸,一定前倾角范围内的刀位轨迹密度相近而叶片抛光时间可能是相同的,即实际工程应用中最佳前倾角会与理论值有所差别。对1.2节的实验数据进行抛光效率统计,取抛光次数第1次的抛光效率PE进行统计分析(抛光效率单位为mm2/s),可以得出前倾抛光砂布页轮P400~P1200粒度的最佳前倾角度如表7所示。

表7 各粒度砂布页轮抛光1次时的实验最佳前倾角

对于P1000粒度砂布页轮,前倾角40°和60°的抛光效率值相近。因此,可将P400~P1200粒度砂布页轮抛光TC4叶片的最佳前倾角统一为40°。

3.2 抛光工序规划

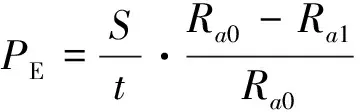

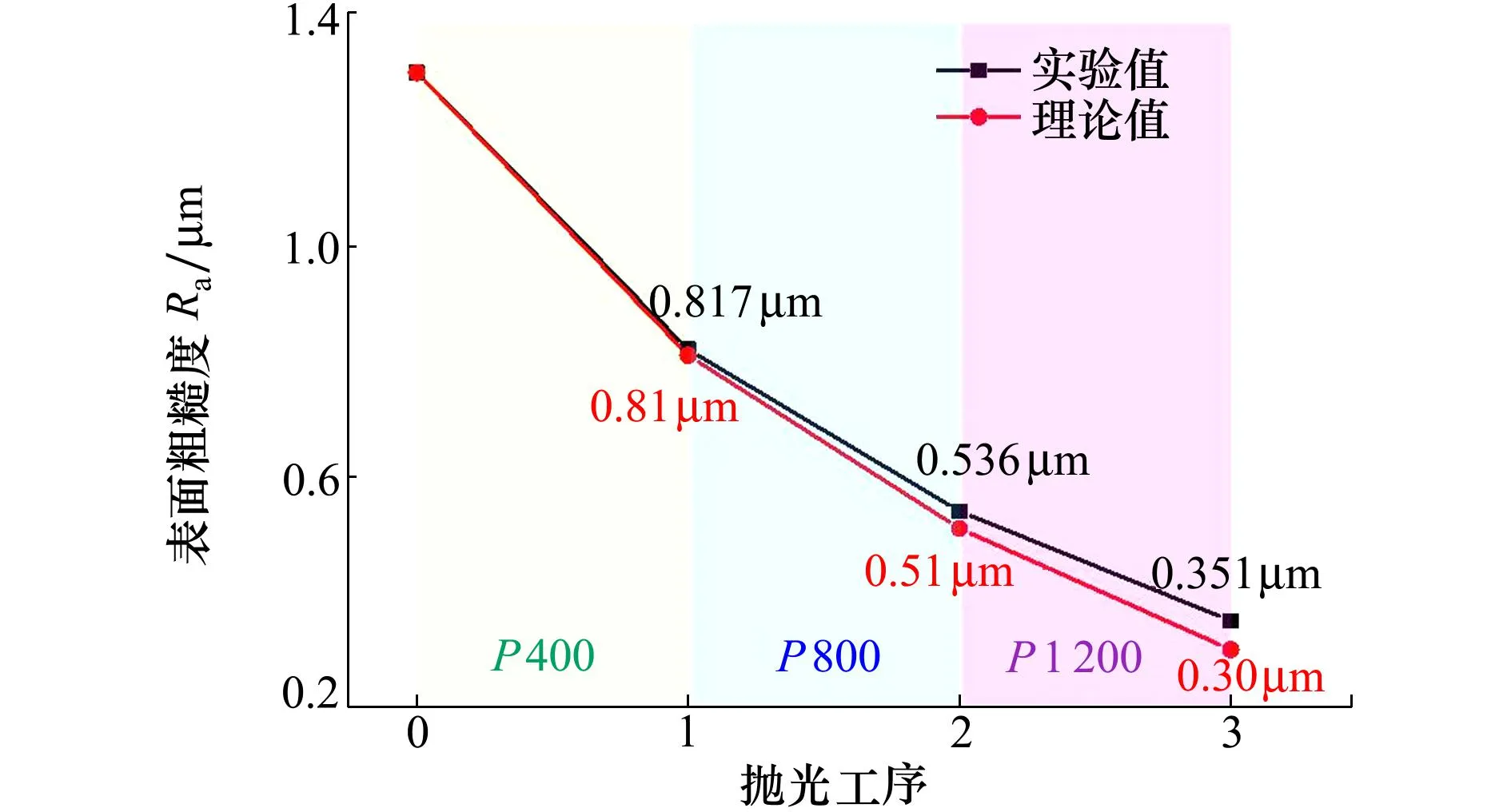

面向初始粗糙度Ra1.32 μm左右的整体叶盘叶片,抛光效率最优的抛光工序规划为:

1) P400粒度砂布页轮以40°前倾角抛光1次,预计粗糙度Ra下降到0.81 μm左右;

2) P800砂布页轮以40°前倾角抛光1次,预计粗糙度Ra下降到0.51 μm左右;

3) 最后用P1200粒度砂布页轮以40°前倾角抛光1次,预计粗糙度Ra下降到0.30 μm左右。

基于以上抛光工序进行整体叶盘叶片抛光实验验证,结果如图4所示。

图4 砂布页轮前倾抛光工序规划及实验验证

从图中可以看出,P400粒度砂布页轮的实验结果与理论值相近,而P800、P1200粒度砂布页轮的抛光表面粗糙度低于理论值。在初次砂布页轮抛光实验中,P400粒度砂布页轮抛光前表面形貌为铣削形貌,P600~P1200粒度砂布页轮抛光前的表面形貌,均为前一粒度砂布页轮在横向抛光工艺下形成的抛光形貌。在前倾抛光工艺下,磨粒切削方向与表面纹理方向均成一定夹角,这有利于前一粒度砂布页轮横向抛光纹理的材料去除。新的抛光工序中,P400粒度砂布页轮抛光前为铣削纹路,前倾抛光工艺下磨粒切削方向与铣削纹路方向成40°夹角;而P800、P1200粒度砂布页轮抛光前,前一粒度砂布页轮在前倾抛光工艺下已形成与铣削纹路方向呈40°夹角方向的抛光表面纹理。因此,P800、P1200粒度砂布页轮仍继续以40°前倾角抛光时,磨粒切削方向与抛光前的纹路方向相同,其材料去除能力有所下降。但由于磨具的相对进给运动以及不同磨粒分布特征,磨粒在工件表面的运动轨迹仍然能够完全覆盖前一道工序形成的抛光形貌从而形成新的抛光表面形貌。

由表1~表5中前倾角为0°的传统横向抛光工艺的实验结果可知,依次使用P400、P600、P800、P1000、P1200 5种粒度砂布页轮,每个粒度的磨具抛光6次,最终可达到表面粗糙度0.369 μm。而采用前倾抛光工艺,依次使用P400、P800、P1200 3种粒度砂布页轮,每个粒度的磨具抛光1次,即可达到表面粗糙度0.351 μm。相对于传统的横向抛光工艺,前倾抛光工艺达到相近表面质量的抛光时间大幅减小,从而极大地提高了抛光效率。

4 结 论

本文通过砂布页轮前倾抛光实验,获得不同粒度砂布页轮抛光TC4整体叶盘叶片在不同抛光次数、不同前倾角度下的表面粗糙度,结果表明,抛光表面粗糙度随着前倾角的增加呈下降趋势,并从工件某区域被抛光的角度和抛光前的铣削表面纹理特征两方面分析前倾角影响抛光形貌的作用机制;通过量化抛光效率得到各粒度砂布页轮抛光随前倾角的变化规律并获得最佳前倾角度;在此基础上进行抛光工序规划,并通过抛光实验进行验证。抛光实验表明,优化后的抛光工序规划能在较少工序内获得合格的表面粗糙度,验证了抛光工序规划结果的可靠性。