基于故障物理模型的可靠性仿真分析方法研究

2024-01-03刘扬,张宇

刘 扬,张 宇

(1. 海装上海局驻南京地区第二军事代表室,南京 211153; 2.中国船舶集团有限公司第八研究院,南京 211153)

0 引 言

武器装备的可靠性水平对于装备的战备完好性、任务成功性以及维修保障等均有重要影响,可靠性已被世界各国列为武器装备研制的重要考核指标。随着装备中电子产品研制周期加快,新技术大量应用,可靠性要求快速提高。传统的可靠性设计、预计、分配、试验等工作,在实际工程应用中暴露出越来越多的问题,故障随机发生的假设日益显露出局限性。要提高产品的可靠性水平,只能通过改变外部环境和无限提高元器件、零部件的可靠性水平,这在实际工作中往往难以实现。因此,基于电子产品武器装备新的研制特点,当前可靠性工程技术面临巨大挑战和新的机遇,须发展新的高可靠电子产品的可靠性预计与设计方法。

当前,主要有两种解决可靠性问题的方法:基于概率统计的可靠性分析方法和基于故障物理的可靠性分析方法。

基于概率统计的可靠性分析方法产生于20世纪50年代,该方法建立在“大数定律”的统计特性上,认为产品的故障是不可归因且故障服从指数随机分布,从故障发生的频率和结果的统计分析角度出发,采用统计数学方法对产品可靠性进行预计、验证和评估,从而为装备的使用和保障资源的配置提供支持。目前国内常用的电子产品可靠性预计方法通常是借助各种手册,例如国军标GJB/Z299C-2006、美军标MIL-HDBK-217f等标准进行的。在产品的故障机理认识不清,且无故障物理模型可用时,基于手册的预计方法从宏观角度给出元器件和产品的可靠性指标,为可靠性分配等工作提供基础[1]。

基于故障物理的可靠性分析方法则认为产品的故障是由机械、电、热和化学等应力作用的过程导致,因而对于故障不应仅从统计的角度去研究其规律性,被动地验证产品可靠性水平,而应当从材料、结构、应力、强度和损伤累积等角度,全面了解产品故障机理,以准确评价产品可靠性。通过事先把可靠性设计工作结合到产品设计过程中,真正实现“可靠性是设计出来的”这一目标。基于故障物理的可靠性仿真分析技术近年来在国内外发展很快,为装备研制中高可靠的设计与实现提供了一条新的技术途径[2]。

本文以某电源组件为例,从材料、结构、应力、强度和损伤累积等角度全面分析产品故障机理,研究基于故障物理模型的可靠性仿真分析方法。

1 可靠性仿真试验流程

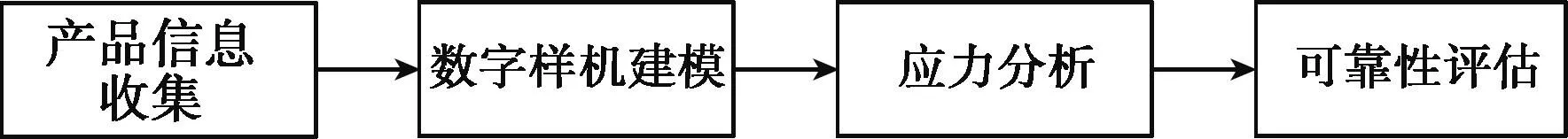

基于故障物理模型的可靠性仿真试验流程主要包括产品信息收集、数字样机建模、应力分析和可靠性评估等几个步骤,流程如图1所示。

图1 基于故障物理模型的可靠性仿真试验流程

具体步骤如下:

(1)产品信息收集。收集产品基本信息,包括产品结构件与材料信息、元器件信息、边界载荷等信息;

(2)数字样机建模。建立产品的数字样机模型,包含CFD和FEA数字样机模型,完成模型简化、参数设定以及模型修正和验证;

(3)应力分析。施加收集的产品边界载荷信息,在此基础上进行应力分析;

(4)可靠性评估。将应力分析结果作为故障物理模型的输入,进行可靠性评估。

2 产品信息收集

2.1 产品基本信息

包括产品组成、尺寸、重量、功耗等。

2.2 结构件与材料信息

包括结构三维模型、材料属性、热力学参数、尺寸、安装方式、散热措施以及焊点的材料与面积等。

2.3 元器件信息

包括装配图、各模块元器件功率、尺寸、重量、封装材料、引脚材料和位置等。

2.4 边界载荷信息

包括产品的温度应力、振动应力等环境条件及任务剖面,作为可靠性仿真分析的边界条件。

3 数字样机建模

3.1 CAD数字样机建模

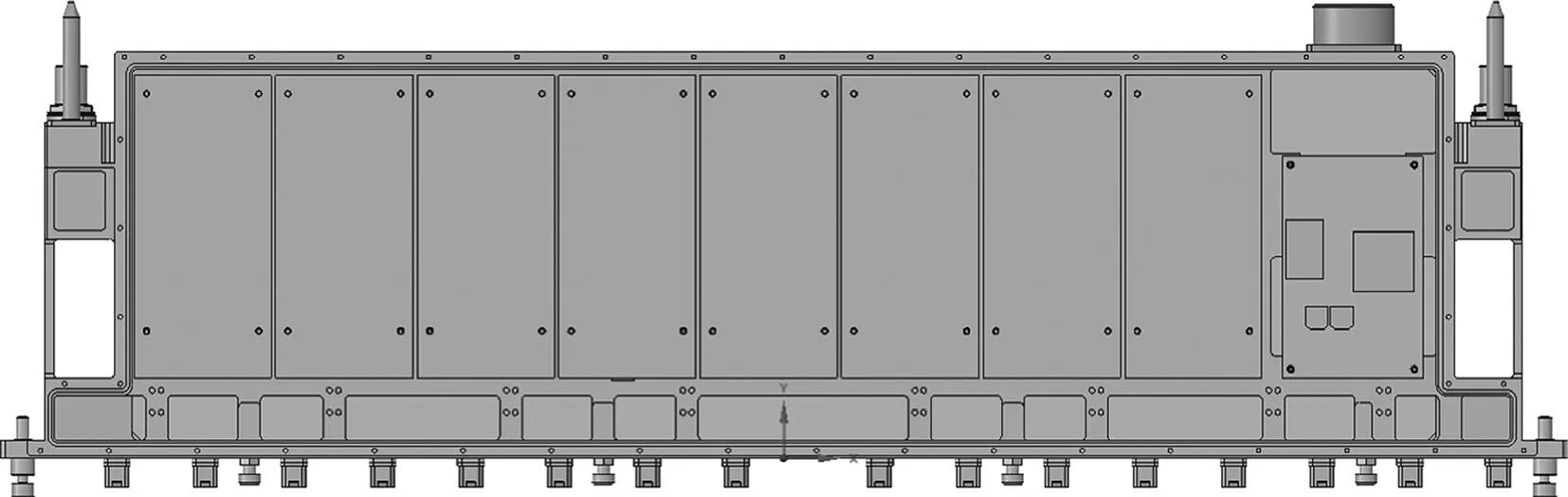

以某电源组件为例,依据产品实际结构尺寸建立CAD数字样机模型,需确保组件主体结构与各子结构间的联接关系正确,产品实物如图2所示。建立的电源组件CAD模型如图3所示。

图2 电源组件实物图

图3 电源组件CAD模型图

3.2 CFD和FEA数字样机建模

3.2.1 模型简化

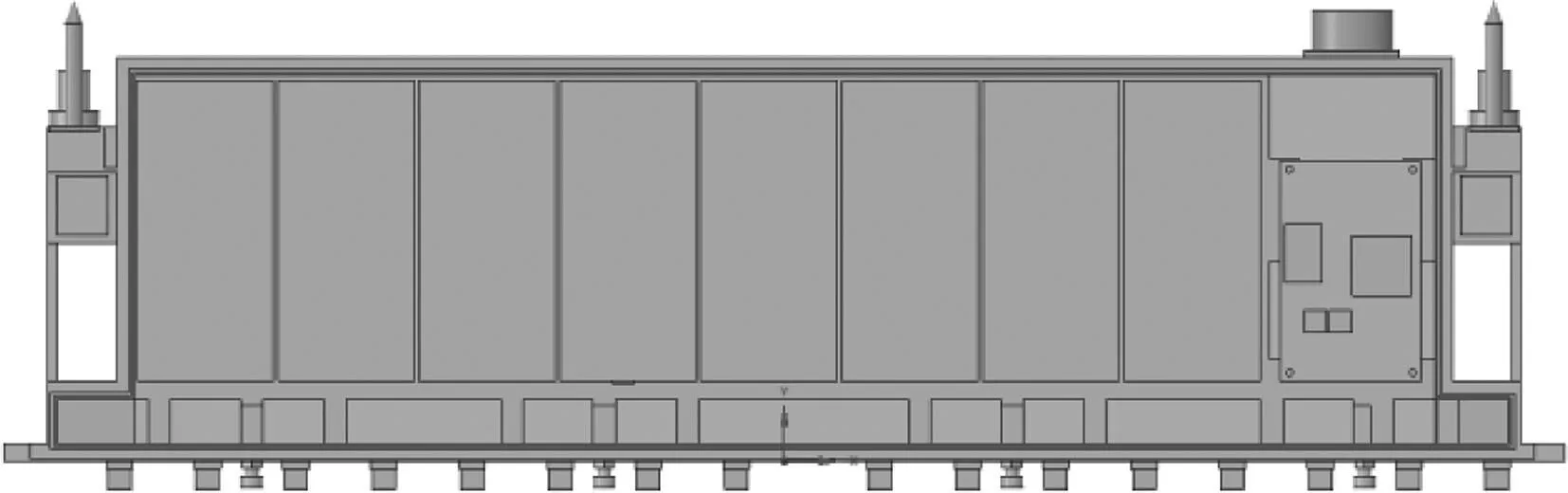

CFD和FEA数字样机建模时须对CAD模型进行简化,以便进行相应的应力分析。模型简化过程应当在尽量保证简化前后模型特征变化最小的前提下进行,通常遵循以下简化原则:

(1)简化前后组件整体主结构传力路径完整。简化结果应正确反映组件内部各模块的装配关系,以此确保在可靠性综合分析过程中,尽可能覆盖到所有的薄弱环节与结构细节。

(2)安装接口处和载荷施加处的结构不应简化。在保证结构外形、重量和质心位置基本不变的前提下,将结构简化成单一材料,适当省略尺寸较小的孔、凸台、圆角和不必要的倒角等。

模型简化结果如图4所示。

图4 电源组件CAD模型简化图

3.2.2 网格划分

网格划分参数的设置与选取决定了后续仿真计算结果是否收敛,仿真精度是否达标。针对电源组件CAD模型不同区域的结构特点,在网格划分过程选用不同的划分方法。通常对于简单的几何模型采用六面体网格划分方法,对于复杂几何模型采用四面体网格划分方法。本文对电源组件的外壳、基板以及定位销采用四面体网格划分方法;对电源组件内部的印制电路板、芯片和封装模块箱体采用六面体网格划分方法。网格划分过程中还须对网格尺寸、疏密程度、网格质量等一系列相关参数进行设置。

3.2.3 参数设置

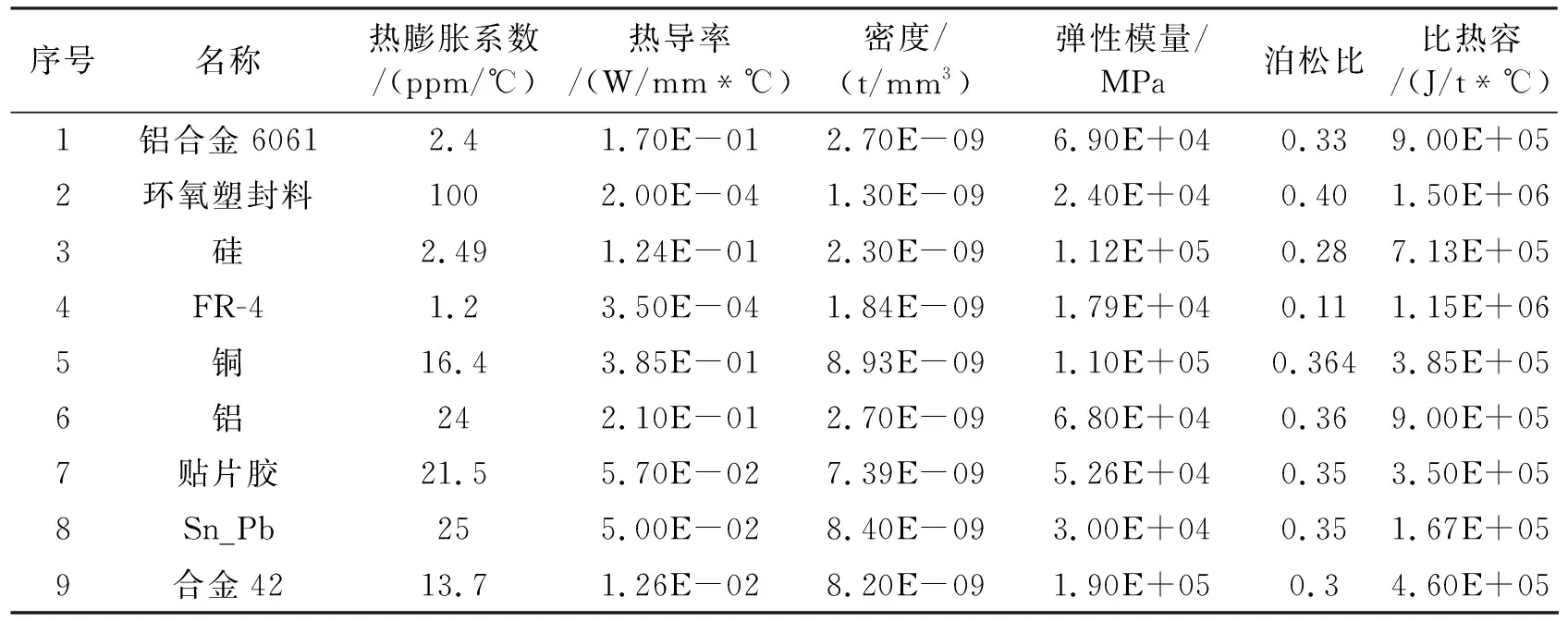

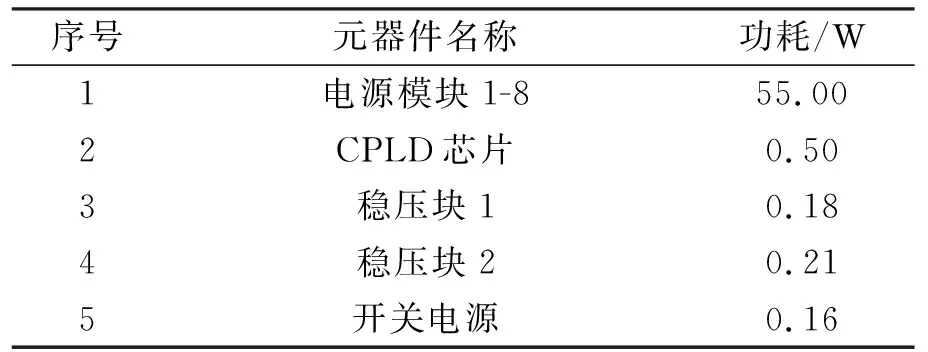

电源组件包含多种部件和材料,设计人员根据相关文献资料得到部件共9种材料,每种材料参数为6类。相关的材料参数如表1所示。电源组件中各热源的载荷情况如表2所示。

表1 电源组件材料参数

表2 电源组件热载荷参数

3.2.4 模型修正与验证

建立CFD模型,在划分完网格并设置好热仿真分析参数及试验条件后,开始仿真运算,得到温度场输出结果,包括产品及元器件的温度值及温度场分部,热仿真分析结果可为数据表格和云图。

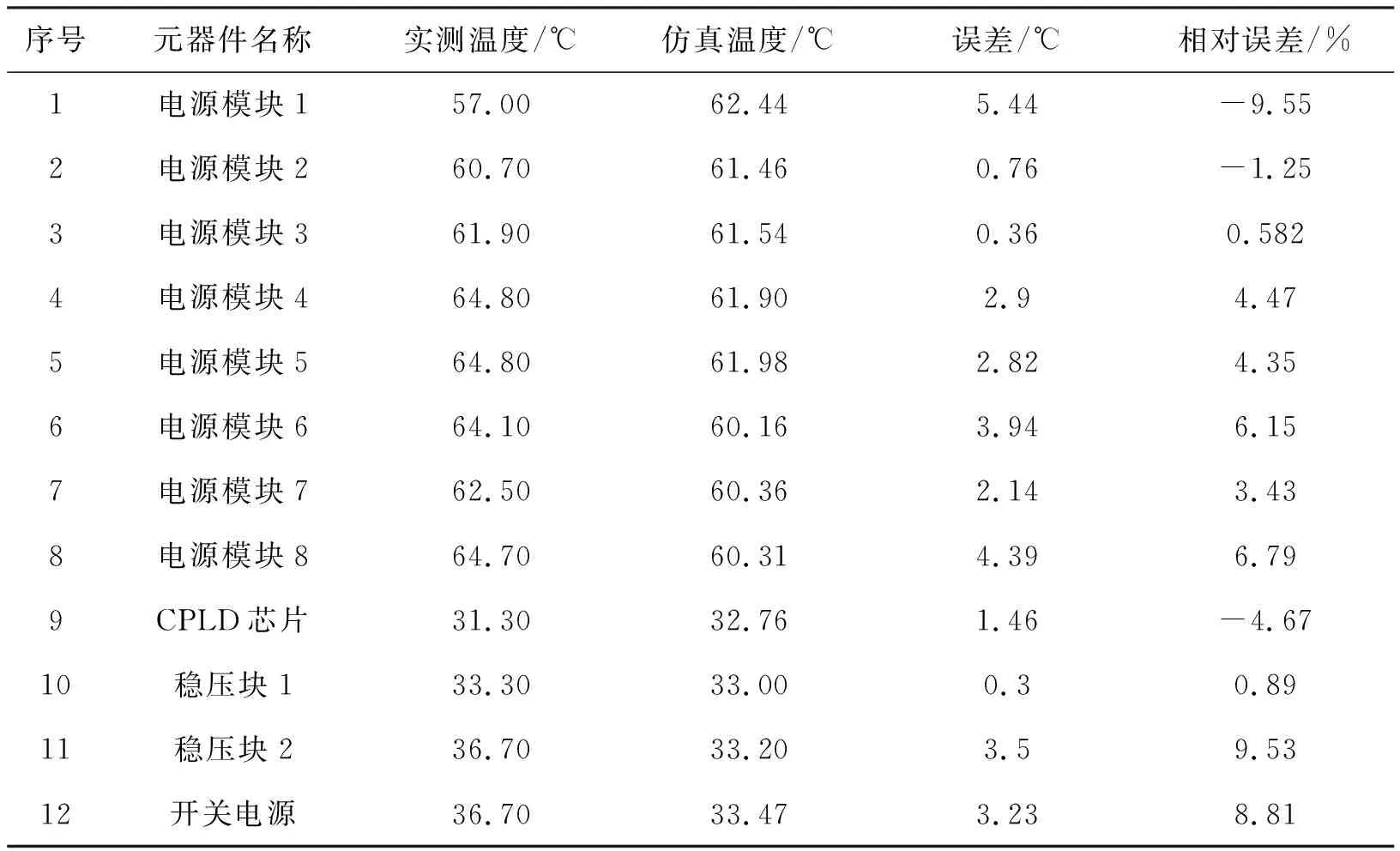

在27 ℃环境下,对比电源组件实物热测量试验结果与电源组件CFD模型修正后的热仿真分析结果,如表3所示。相对误差小于10%,满足工程应用要求,表明了CFD模型的正确性。

表3 电源组件实测温度与热仿真温度对比(环境温度27℃)

建立FEA模型,划分完网格并设置好振动仿真分析参数及试验条件后,开始仿真运算,得到振动仿真分析输出结果,包括加速度相应云图、位移响应云图、应力与应变响应图、各模块固定点处响应的功率谱曲线等。

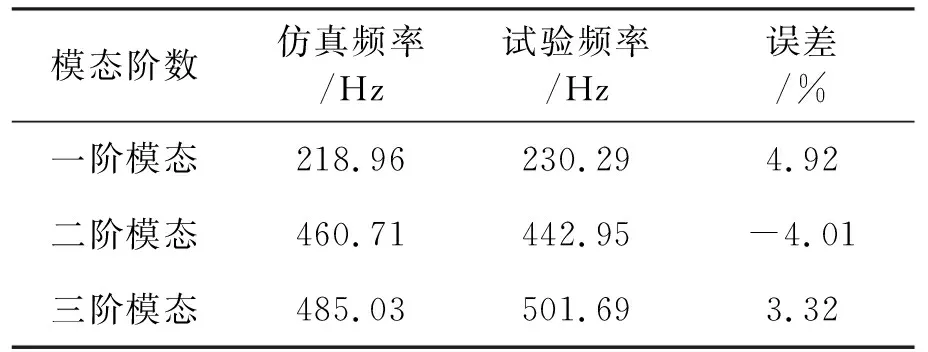

对比电源组件实物模态试验结果与电源组件FEA模型修正之后的振动仿真分析结果,如表4所示。电源组件FEA模型模态分析仿真与实物试验在不同阶数下频率的误差均小于10%,满足工程应用要求,验证了电源组件FEA模型的正确性。

表4 电源组件模态试验结果与振动仿真分析对比(自由状态)

4 应力分析

4.1 热仿真分析

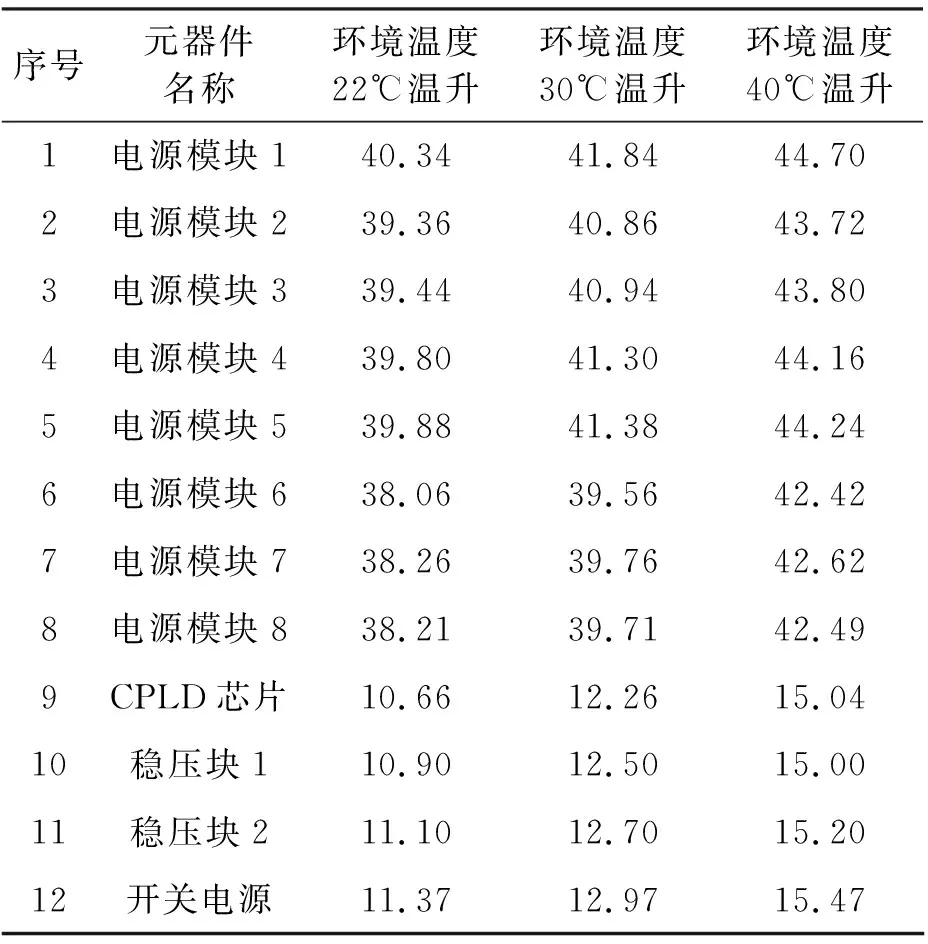

为了分析元器件在不同环境温度下的温度分布情况,设置3种环境温度分析电源组件,具体温升结果如表5所示,可以看出电源组件发热量较高区域为8个电源模块的安装位置。

表5 不同环境温度下电源组件各元器件温升

4.2 振动仿真分析

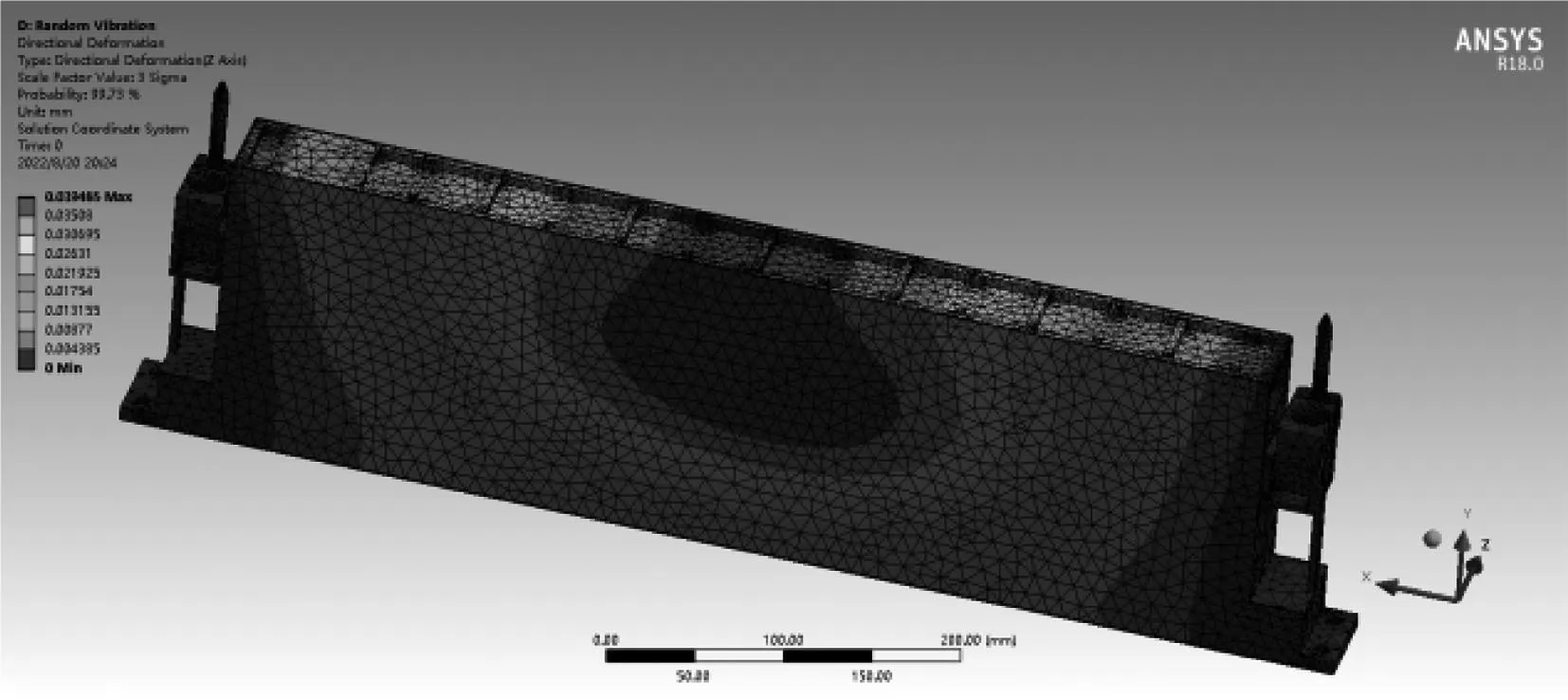

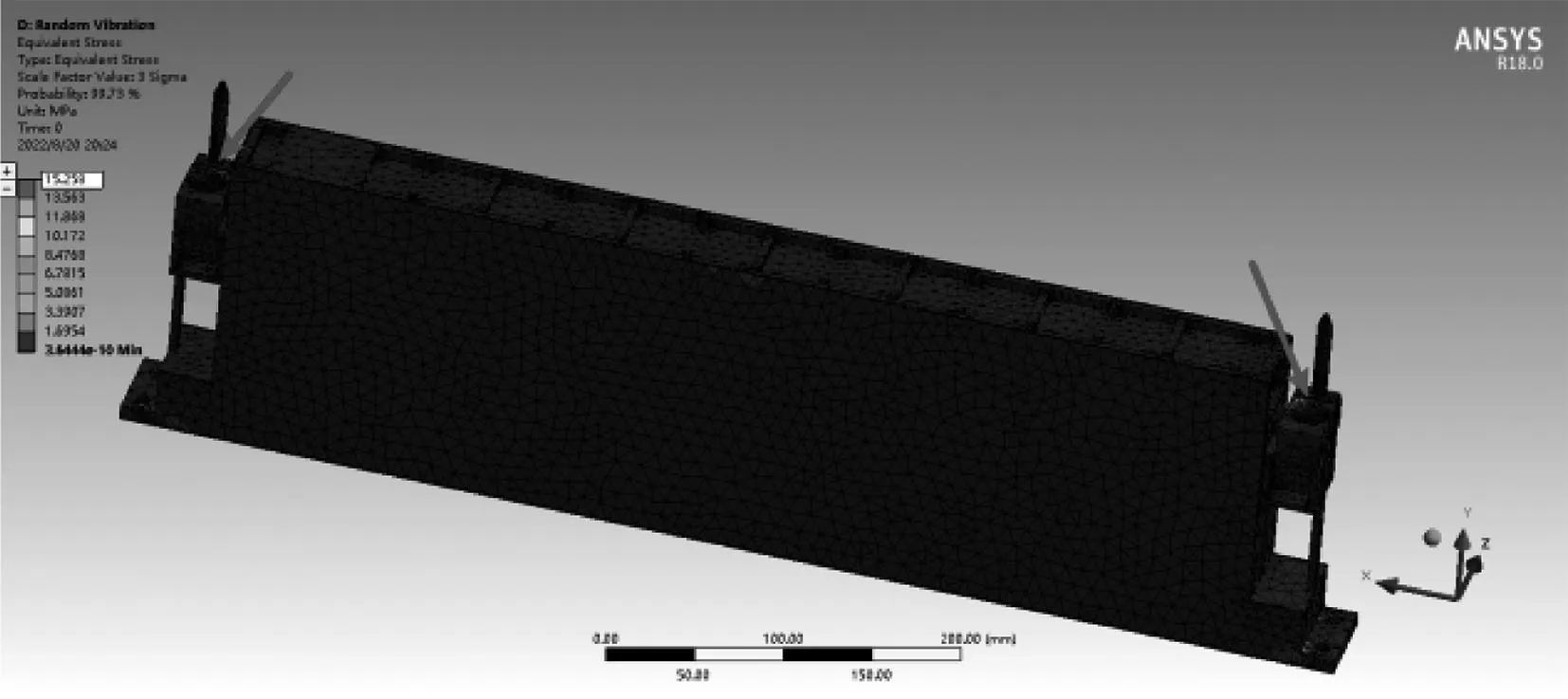

由约束模态分析可知,电源组件在Z方向上的形变最明显,因此电源组件在谐响应分析过程中的边界载荷设置方向选取Z方向。根据电源组件实际使用环境条件,对电源组件在Z方向上施加均方根为7.5 m/s2的加速度功率谱;频率间隔方式设置为对数形式输入;求解区间数目设置为20;求解方法设置为模态叠加法,频率最小值设置为60 Hz,频率最大值设置为300 Hz。在约束模态下,电源组件的Z向随机振动分析结果分别如图5、图6所示。

图5 电源组件Z向形变云图

图6 电源组件Z向等效应力图

由图5可知:在3σ的置信度区间内,数字样机模型有99.73%的概率会发生如图6所示的形变效果,图中组件中心形变程度最高,其中形变量最大值为0.039 465 mm。由图6可知:在3σ的置信度区间内,数字样机模型有99.73%的概率会承受如图6所示的等效应力。图中模型在两侧定位销处承受的等效应力最大,其等效应力最大值为15.26 MPa。

电源组件的振动应力分析结果表明:振动载荷激励的施加使得模型中部易发生形变;当结构模型因振动载荷激励的施加而发生形变时,模型结构的约束边界位置处承受最大应力,因此推断边界约束位置易先发生损坏。

5 可靠性评估

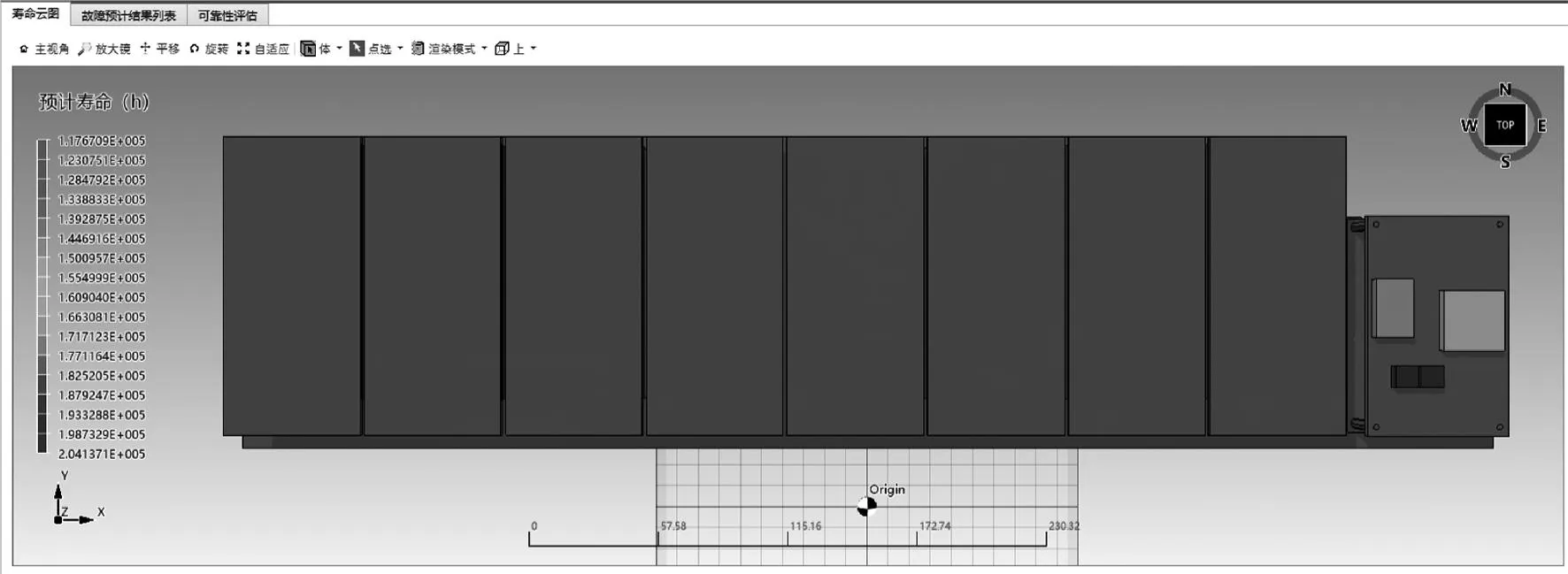

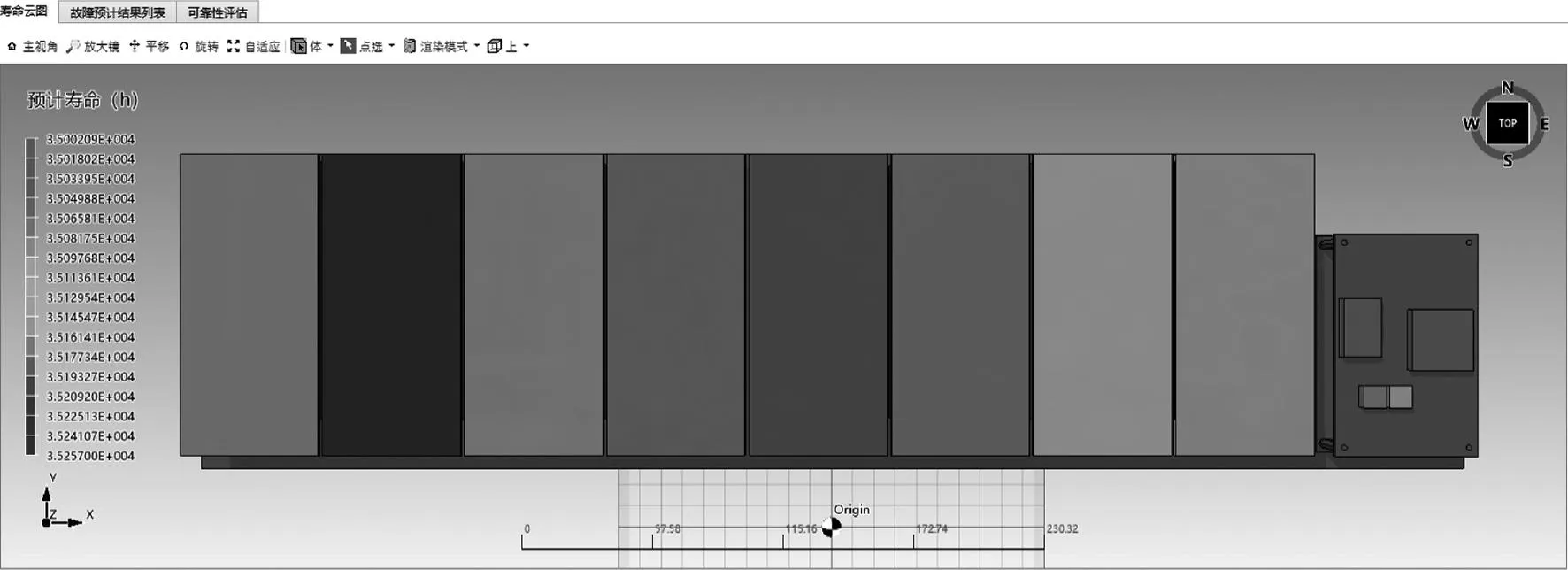

通过对实际工作温度剖面和振动剖面条件下的疲劳损伤进行累计计算,可得到该组件中各个元器件故障预计结果。计算得到的电源组件振动疲劳寿命分布云图如图7所示,电源组件热疲劳寿命分布云图如图8所示。

图7 电源组件振动疲劳寿命分布云图

图8 电源组件热疲劳寿命分布云图

由故障预计可以获得各个元器件的潜在故障模式、对应的故障物理模型、失效表现形式和TTF等故障信息。通过对比组件故障预计云图与左侧梯度条,能够判断出该组件中预计寿命最短的关键元器件。

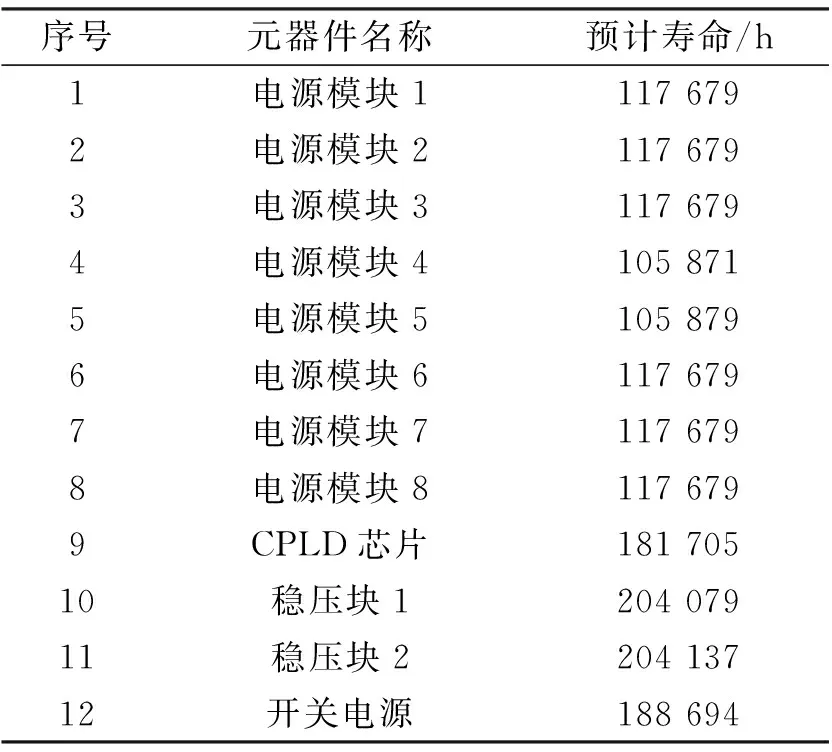

考虑到关键元器件的故障物理模型参数对应力损伤和累计损伤的影响,在故障物理分析的基础上,通过对关键元器件的故障物理模型参数进行分散性设置(参数分布选择设置选择正态分布,参数上下限设置分别为恒定数值的±10%),并结合蒙特卡洛仿真方法进行参数离散和随机抽样计算(设置蒙特卡洛样本容量为1万),开展随机故障分析,最终获得大量的单点仿真故障数据。电源组件中关键元器件振动疲劳的预计寿命如表6所示。

表6 电源组件振动疲劳预计寿命

设定该组件线路板的预期工作时长(以10万个小时为例),由关键元器件的单模式故障预计分析结果可以看出:以振动疲劳模型进行单一输入时,该电源组件中CPLD芯片、稳压块1、稳压块2、开关电源的预计寿命较长,而8个电源模块预计寿命较短,且不同电源模块的预计寿命值相近。电源组件中关键元器件热疲劳的预计寿命如表7所示。

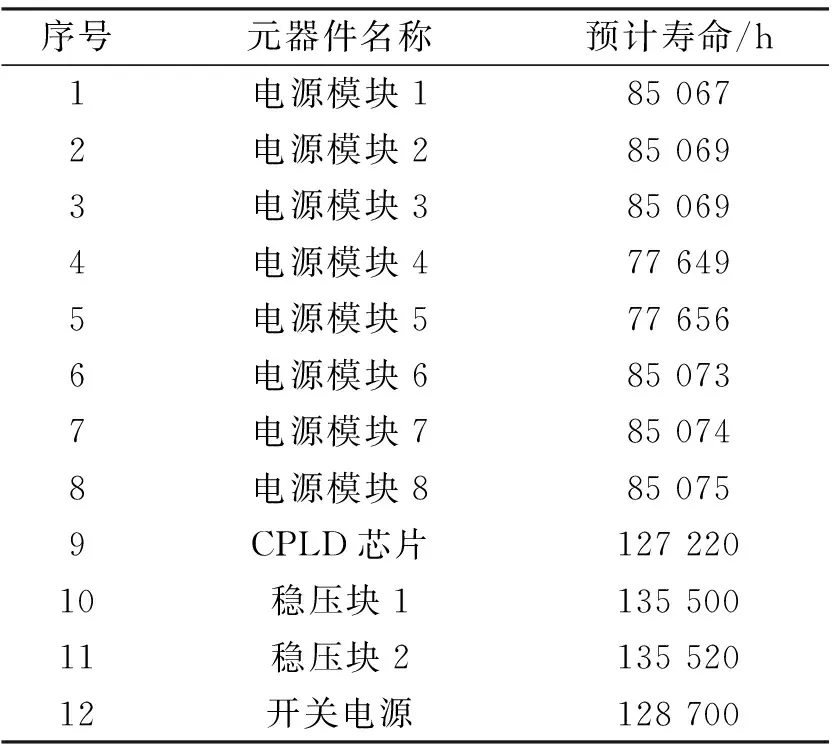

表7 电源组件热疲劳预计寿命

以热疲劳模型进行单一输入时,该电源组件内部各元器件的预计寿命值均低于振动疲劳模型的预计寿命值,说明该电源组件更容易受到热应力影响。结合该电源组件的实际使用情况,能够判断出该电源组件的主要应力影响来自热应力,振动应力产生的影响较小。

6 结束语

本文以某电源组件为例,研究了基于故障物理模型的可靠性仿真分析方法。介绍了产品信息收集、CAD模型建立及简化方法,阐述了CFD建模及热分析方法、FEA建模及振动分析方法。通过对物理样机开展热测量试验和模态试验对仿真模型进行修正和验证,保证了数字样机模型的准确性,提高了仿真结果的可信度。通过基于故障物理模型的可靠性仿真试验,可以发现产品的可靠性设计薄弱环节,并指明潜在故障发生的位置和原因,从而指导设计改进。