纳米聚苯胺/聚氨酯IPN复合涂层防腐性能研究

2024-01-02徐振华刘杰胜谭晓明

徐振华,余 欢,方 涛*,张 曼,刘杰胜,谭晓明

(1.武汉轻工大学 土木工程与建筑学院,湖北 武汉 430023;2.武汉轻工大学 海洋工程结构防护材料中试平台,湖北 武汉 430023)

蓖麻油作为一种绿色天然的原材料,具有可再生、成本低、对环境危害小等优点[1-2],并且可以充分利用内部的大量羟基和双键,与异氰酸根发生反应,产生化学交联结构,从而形成聚氨酯互穿网络聚合物(IPN)[3-4]。以蓖麻油为基材制备的聚氨酯IPN具有十分优异的力学性能、附着力、绝缘性以及耐化学腐蚀性,它通常应用在弹性体、粘接剂、涂料等领域发挥其重要作用[5-6]。纯聚氨酯IPN在一些极端恶劣的环境如海底、码头、管道中,涂层可能会逐渐出现缺陷,丧失性能。一些侵蚀性小分子,如O2、Cl-、H2O可能通过缺陷逐渐渗透涂层内部,引起金属腐蚀[7]。仅有物理保护的涂层难以在恶劣腐蚀环境中为金属长期提供防护,因此研究人员寻找有效的防腐填料来增强涂层机械性能、热性能、物理化学性能和防腐能力。纳米材料在涂料领域中的广泛应用逐渐成为防护领域的研究热点之一,各种纳米填料如石墨烯[8]、二氧化钛[9]、纳米氮化硼[10]、纳米钼酸盐[11]和聚苯胺[12]等导电聚合物在金属防腐涂层方面应用越来越多。

聚苯胺(PANI)是一种新型的金属防腐保护材料,与常规缓蚀剂相比没有任何环境副作用,是一种符合时代和科技发展的绿色缓蚀剂[13]。聚苯胺拥有良好的化学和热稳定性,保证了其作为填料方面的可靠性,其独特的掺杂非掺杂特性与可逆的氧化还原特性使得PANI同时拥有很好的导电性、绝缘性和防腐性能[14],这也是吸引科研工作者对其研究的重要原因。Xu等[15]通过超声波照射辅助,将少量的PANI粉末混合到环氧树脂乳液中,利用机械搅拌均匀混合PANI。结果表明,添加少量PANI时,PANI在复合涂层中的分散较为均匀,能够有效填充微孔细,提高复合涂层的防腐性能。Yuan等[16]通过原位化学聚合制备了电活性聚苯胺/羧化碳纳米管(PANI/CNF),并将其分散到乙醇溶液中,利用超声搅拌辅助分散纳米颗粒,引入到超疏水涂层中,制备了具有优异防腐、机械性能的复合涂层,即使在3.5% NaCl溶液中浸泡40 d,其防腐效率仍超过99%。Mooss等[17]将合成的氧化石墨烯(GO)通过超声分散在SDBS的蒸馏水中,并将苯胺分散在其水溶液中,利用原位乳液聚合合成了PANI-GO纳米材料。将制备的复合材料与TiO2、溶剂二甲苯等材料混合加入到环氧树脂溶液中,利用球磨机充分混合分散颗粒,制备的复合涂层充分发挥PANI与GO之间的协同效用,拥有更高的热稳定性、导电性与耐蚀性。

本文通过原位乳液聚合,以蓖麻油(CO)与环氧树脂E-44为基材,包覆PANI-DBSA纳米粒子,在将其作为纳米填料利用超声辅助分散添加到聚氨酯基体涂料中,制备得到纳米聚苯胺/聚氨酯IPN复合涂层。研究了PANI-DBSA在聚氨酯IPN基体中的分散性、物理力学性能和电化学腐蚀性能,利用电化学阻抗图谱和极化曲线验证了不同PANI-DBSA含量对PU复合膜防腐性能的影响。

1 材料与方法

1.1 实验药品

蓖麻油(CO),内蒙古威宇生物科技有限公司。苯胺、十二烷基苯磺酸(DBSA)、过硫酸铵(APS)、环氧树脂E-44、二甲苯、苯乙烯、丙烯腈、甲基丙烯酸甲酯、4,4-甲苯二异氰酸酯(MDI)购自国药集团化学试剂有限公司。实验用水为去离子水。

1.2 试验仪器

高分辨率扫描电子显微镜(JSM-IT500HR,日本JEOL公司);X射线衍射仪(D8型,德国BRUKER公司);傅里叶红外变换光谱(Nexus470型,美国Nicolet公司);接触角测量仪(DSA25型,德国KRUSS公司);电子万能拉伸试验机(DL-D500N,江苏新真威试验机械有限责任公司);电化学工作站(CS310H,武汉科思特仪器股份有限公司)。

1.3 蓖麻油聚氨酯预聚体(CO-MDI)的合成

取一干燥三口烧瓶,按照n(-NCO/-OH)=2.5的比例加入二甲苯(占蓖麻油和MDI总质量的25%)和MDI,通过恒温加热搅拌器缓慢搅升温至80 ℃,继续搅拌10 min,在15 min以内缓慢滴加计量的CO,继续恒温反应2 h后停止,得到微黄色油状液体CO-MDI。

1.4 PANI-DBSA/CO混合物的合成

将预先脱水干燥好的蓖麻油、环氧树脂E-44加入到三口烧瓶中充分搅拌10 min,随后加入DBSA与部分纯水,恒温加热至50 ℃并快速搅拌30 min对体系进行乳化。随后缓慢加入经减压蒸馏处理后的苯胺(AN)单体,继续搅拌10 min。当反应体系温度逐渐降低至0 ℃冰水浴时开始缓慢滴加过硫酸铵溶液,观察反应体系颜色由乳白色逐渐转变为蓝色,继续搅拌反应6 h后得到墨绿色PANI-DBSA/CO混合物。将一定量的去离子水加入到混合物中,升温至30 ℃左右,反复洗涤3 ~ 5次,洗去过硫酸铵盐。最好将洗涤好的产物置于60 ℃真空干燥箱中恒温24 h,干燥至恒重备用[18]。

1.5 制备PANI-PU复合涂层

采用尺寸为120 mm×50 mm×0.275 mm马口铁板,先用砂纸进行打磨,再用乙醇和丙酮洗涤表面,然后放置室温下风干备用。

分别取PANI-DBSA质量含量为0、0.1%、0.5%、1%、1.5%、2%的PANI-DBSA/CO复合物,再加入一定量苯乙烯、丙烯腈、甲基丙烯酸甲酯、环氧树脂E-44和对苯二酚。在30 ℃恒温磁力搅拌10 min,随后加入一定量的CO-MDI预聚体,充分搅拌10 min,静置2 min,再使用洁净的毛刷均匀刷涂在马口铁板表面,置于室内自然干燥,得到的样板如图1所示。

图1 不同质量PANI-DBSA的聚氨酯互穿网络涂层的表观形态

1.6 表征方法

通过JSM-IT500HR高分辨率扫描电子显微镜(SEM)观察分析PANI-DBSA粒子的表面形貌。采用D8型X射线衍射仪(XRD)产生的Cu-Kα辐射对样品PANI-DBSA、纯PU和不同含量的PANI-PU进行X射线衍射分析。2θ角度在10°与90°之间,扫描速率为4°/min,步长为0.02°。采用Nexus470型傅里叶红外变换光谱(FTIR)用于获得PANI-DBSA及PANI-PU复合涂层的官能团的一些定性信息。将固化的PANI-PU复合涂层与纯化后的PANI-DBSA粒子研磨成细粉末,与KBr粉末混合并压成颗粒,用于FTIR光谱仪上以500 ~ 4000 cm-1的透射模式获得FTIR光谱。采用DSA25(KRUSS)型接触角测量仪对液体水与样品涂层之间正面接触角进行测量,取平均值,评估涂层的润湿性。根据ISO2409∶1992标准测试涂层浸泡氯化钠溶液中的附着力。涂层拉伸强度和延伸率的测试采用哑铃状样品漆膜,通过DL-D500N电子万能拉伸试验机对样品涂层进行拉伸强度和延伸率的测试。测试的拉伸速度为200 mm/min。采用GB/T1732-1993对制备的样品涂层进行抗冲击强度测试。观察漆膜表面的破坏情况并记录重锤的高度。每个样需平行测试3次。使用CS310H电化学工作站研究PANI-PU涂层在3.5%NaCl介质中的腐蚀行为。采用三电极体系,工作电极为样品涂层,参比电极为饱和Hg/HgCl,对电极为铂丝网。极化曲线在开路电位±200 mV范围以5 mV/s的速率扫描获得,测试结果通过CS Studio5进行分析拟合。EIS的测量在频率范围100 kHz至10 mHz,正弦波幅为5 mV。测试结果通过Zview软件进行等效电路的拟合。对制备的涂层样品进行耐介质性能测定,腐蚀介质H2SO4、NaOH和NaCl溶液的浓度分别为10%、10%和3.5%,样品涂层的背面和侧面均用松香石蜡进行封边保护处理。

2 结果与分析

2.1 材料的表征

2.1.1 SEM

图2是PANI-DBSA在不同放大倍数下的形貌图。图2(a)是放大1000倍后的SEM图,可以看出,由于团聚,PANI-DBSA颗粒粒径在1 μm至10 μm之间。图2(b、c、d)是放大10000倍的图像,PANI-DBSA是由更微小颗粒聚合而成的聚合物,这可能是PANI-DBSA/CO混合物经过乙醇洗涤,导致PANI-DBSA颗粒的树脂包覆层剥离,因此产生轻微团聚而形成不同粒径大小的球形结构体,PANI-DBSA粒子能够在PU涂层中均匀分布。

图2 不同放大倍数下PANI-DBSA的SEM图像

2.1.2 XRD

图3是PANI-DBSA、纯PU和不同添加量PANI-PU的XRD图谱。在2θ=14.9°、20.5°、和25.5°处均出现了PANI的特征衍射峰,对应其(011)、(020)和(200)三个不同晶面,说明它们具有一定的结晶度[19]。这是因为DBSA在苯胺的聚合过程中,由于质子化过程中产生的阳离子与溶液中的部分阴离子共同作用,使PANI分子链中的部分N原子形成了类似有机“季铵盐”的结构,加强了分子链间作用力,结晶取向增大,因此展现出一定的结晶性。

图3 PANI-DBSA、PU和不同含量的PANI-PU的XRD图谱

从纯PU的图谱中可以发现,它只显示出宽的扩散峰,并且没有尖锐的扩散峰,表明了PU的非晶结构。从图3可以发现随着PANI-DBSA含量在纯PU中的增加,在19.81°时的衍射峰强度逐渐增加,增加了在PU中的结晶度[20]。

2.1.3 红外表征

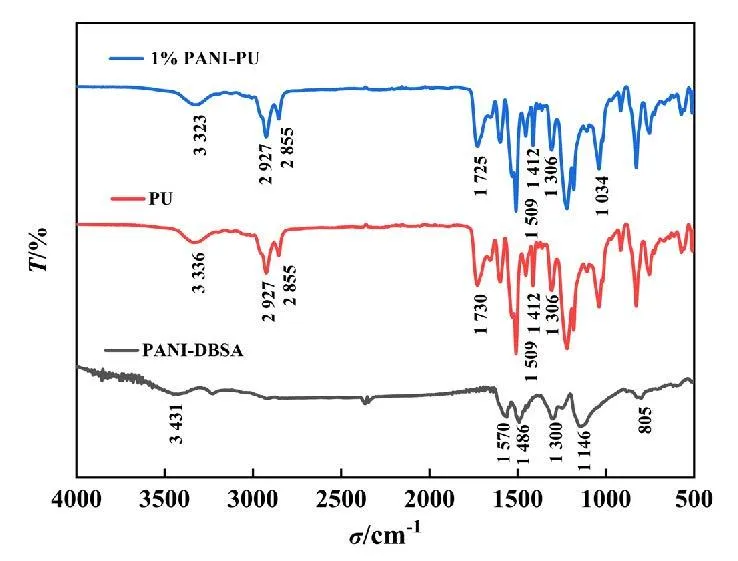

图4是PANI-DBSA、PU和PANI-DBSA的FTIR光谱图。

图4 PANI-DBSA粒子、PU 和1% PANI-PU的FTIR图

在1 486 cm-1和1 570 cm-1处为苯环的特征吸收振动峰。3 431 cm-1振动峰说明了氨基、亚氨基的存在。1 300 cm-1和805 cm-1是1,4二取代苯环的C-H键和与苯环相连的仲胺C-N键的平面外弯曲振动吸收峰。1 034 cm-1是S=O的伸缩振动,证明DBSA已掺杂到PANI上。

经过DBSA掺杂后,掺杂前本征态PANI中醌式结构的频率为1 590 cm-1,向低波数方向移动至1 570 cm-1。掺杂态的PANI中N=Q=N相较于本征态中1 165 cm-1移动至1 146 cm-1,这是因为掺杂反应确实发生在醌式氮原子上,而不是在苯式氮原子上,并且质子携带的正电荷经过分子链内部的电荷转移,非均匀地分布到各个氮原子上,使C=H双键性质有所削弱,从而产生共轭效应,使得基团振动频率下降,红外峰向低频方向移动,表明DBSA成功掺杂到PANI上。

纯PU曲线3 336 cm-1对应的为-OH的伸缩振动峰,2 855 cm-1和2 927 cm-1为CH3和CH2基团的C-H伸缩振动,1 412 cm-1为C-H的面外弯曲振动,1 530 cm-1处的吸收峰归因于N-H的伸缩振动,1 730 cm-1处尖锐的强吸收峰是C=O基团的特征吸收峰。而2 205~2 270 cm-1处异氰酸酯的-NCO基团特征吸收峰不存在了,说明-NCO基团均已参与了反应。

由于PANI-DBSA的加入量小,在PANI-PU复合涂层中其特征性的FTIR吸收峰变化不显著。PANI在1 306 cm-1处有特征峰,原因是PANI-DBSA结构中苯环的C-N的拉伸振动。在纯PU中加入PANI-DBSA后, PANI-DBSA中大量N-H可与PU中C=O形成氢键,3 336 cm-1偏移到3 323 cm-1处,C=O 的吸收峰由1 730 cm-1偏移到了1 725 cm-1处,并且峰值强度也提高一些,说明 PANI-DBSA与 PU界面间存在氢键的相互作用[21]。

2.2 物理力学性能测试

2.2.1 水接触角

图5和表1分别是水滴落在不同PANI-DBSA含量涂层表面60 s后的接触角图和接触角值。从表1可以看出,纯PU涂层的动态接触角为80.0°,随着PANI-DBSA纳米颗粒含量增大到2%,接触角呈现先增大后减小的趋势。在添加量达到1%时具有最大的接触角102.6°,可能的原因是过量的粒子导致涂层粗糙度增加,从而使接触角变小。

表1 涂层接触角结果

图5 水滴在不同PANI-DBSA含量涂层表面接触角图

2.2.2 湿附着力

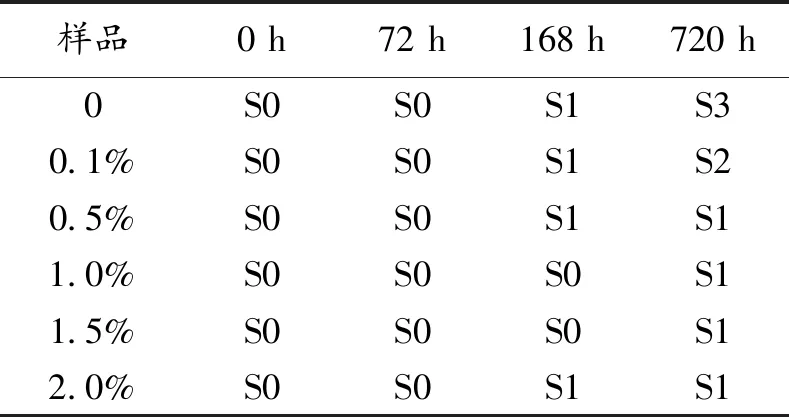

不同PANI-DBSA含量的复合涂层浸泡3.5% NaCl溶液后,附着力随浸泡时间的关系如表2所示。

表2 附着力与涂层浸泡3.5% NaCl时间的关系

从表2可以看出,未浸泡复合涂层的附着力均为最高级0级,表明涂层的初始附着力优异。对于添加不同含量的 PANI-DBSA的PANI-PU复合涂层,在3.5% NaCl中浸泡72 h,观察到附着力没有明显降低,依然是S0级。少量PANI-DBSA/CO混合物的涂层使得PANI-DBSA纳米粒子在树脂中分散较为均匀,能更好地发挥环氧树脂的粘附性能。浸泡时间为720 h时发现,涂层的附着力开始出现明显下降,未添加PANI-DBSA的涂层已丧失了大部分附着力,添加1% PANI-DBSA的复合涂层仍有较好的粘附性能。当PANI-DBSA含量超过一定量时,颗粒未能均匀分散,导致涂层出现微空隙,侵蚀性的氯离子和水分子会通过微空隙进入涂层内部,引起涂层溶胀。由于PANI-DBSA/CO中过多的E-44和CO难以与有限的-NCO充分反应,导致附着力下降。

2.2.3 拉伸强度

图6为不同PANI-DBSA含量对PANI-PU复合涂层拉伸强度和断裂伸长率的影响。

图6 不同PANI-DBSA含量复合涂层的拉伸强度和断裂伸长率

从图6可以看出,当PANI-DBSA含量增加时,PANI-PU复合漆膜的拉伸强度开始逐渐下降,而断裂伸长率呈现先增大后减小的变化趋势。未添加PANI-DBSA的PU互穿网络复合涂层拉伸强度为26.65 MPa,而伸长率仅为126%。当添加1%的PANI-DBSA后,PANI-PU复合涂层的拉伸强度下降至16.22 MPa,而伸长率增至208%。这是由于PANI-DBSA/CO混合物中大量的环氧树脂E-44,它会与预聚体中的NCO反应生成软段的恶唑烷酮链,相对减小了强度较大的聚烯烃网络含量,因此对涂层的延伸率有所提升,而拉伸强度相对降低。继续增加PANI-DBSA的用量,可以发现PANI-PU复合漆膜的拉伸强度和伸长率都开始下降。这是因为过量的PANI-DBSA纳米粒子会使得树脂与粒子之间产生微孔隙,这会影响互穿网络之间的密实度,从而降低复合涂层的拉伸强度和伸长率。

2.3 电化学腐蚀性能

2.3.1 电化学阻抗谱(EIS)

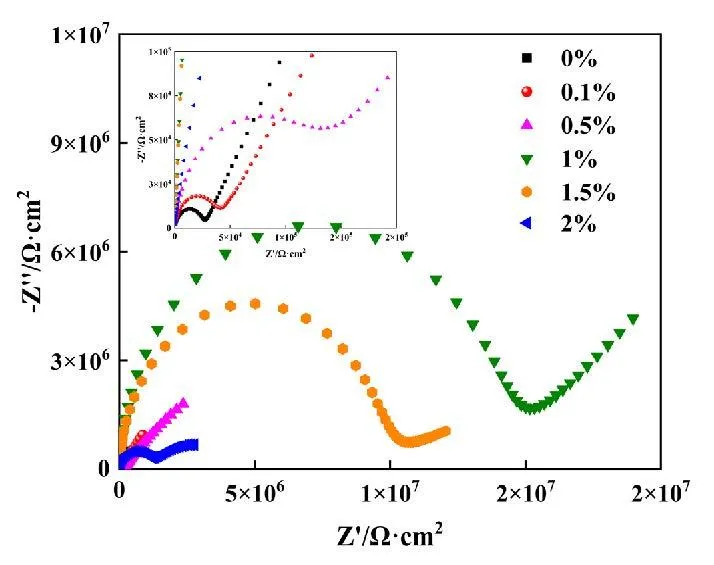

通过对涂层样品在3.5% NaCl溶液中浸泡24 h的电化学阻抗谱测试,得到相应的阻抗和Nyquist图如图7所示。

图7 不同PANI-DBSA含量的复合涂层在3.5%NaCl溶液中24 h后的Nyquist图

从图7看出,当添加少量PANI-DBSA后,PANI-PU复合涂层阻抗图谱的半圆半径逐渐增大,显示出较好的耐腐蚀性能,其中高频区显著的电容回路归因于铁-电解质界面上复合涂层提供的高电阻和低电容。而随后的低频区中扩散的弧线,可归因于氧气、氯离子等通过涂层中的孔隙和大孔等缺陷中的腐蚀产物的扩散行为,以及阳离子通过含有PANI涂层中电解质的扩散现象。PANI-DBSA添加量为1%时,半圆拥有最大半径,可证实该添加量的复合涂层由于紧密且粘附于铁板表面,能显著减少铁基材上的电化学活性和缺陷区域。

图8为复合涂层的等效电路图,元件Rs、Rc、Rct分别代表溶液电阻、涂层电阻和电荷转移电阻。涂层电阻Rc是反应涂层本身耐蚀性强弱的参数,而Rct是表示外界腐蚀性物质在通过涂层中孔隙进入涂层至金属过程中的阻力。由于涂层表面的不均匀性或孔隙率而使得表面有凹陷形状时,可用CPE(恒定相位元件)替代理想的电容元件。实验阻抗数据通过Zview软件进行拟合到等效电路图(EQC)中,评估阻抗参数如表3所示。

表3 复合涂层的EIS测试结果

图8 用于模拟复合涂层阻抗的等效电路图

从表3可以看出,在拥有最大半径的1% PANI-PU复合涂层中,涂层电阻值Rc为1.206×106Ω·cm2,较未添加PANI-DBSA涂层Rc值高约569倍,涂层电阻得到显著提高,其电荷转移电阻Rct也达到2.661×106Ω·cm2。继续增大PANI-DBSA量,半圆半径开始减小,当PANI-DBSA添加量为2%时,溶液电阻Rc值为1.104×105Ω·cm2,其值仍明显高于未添加PANI-DBSA的PU涂层。造成Rc这种变化趋势的原因可能是,添加PANI纳米颗粒的含量适量时,PANI纳米粒子能有效填充涂层中的微孔隙,阻止了电解质分子的渗透[22]。添加过量时,可能引起涂层内部的不均匀性,产生团聚现象,引起涂层孔隙增大,涂层耐蚀性降低。

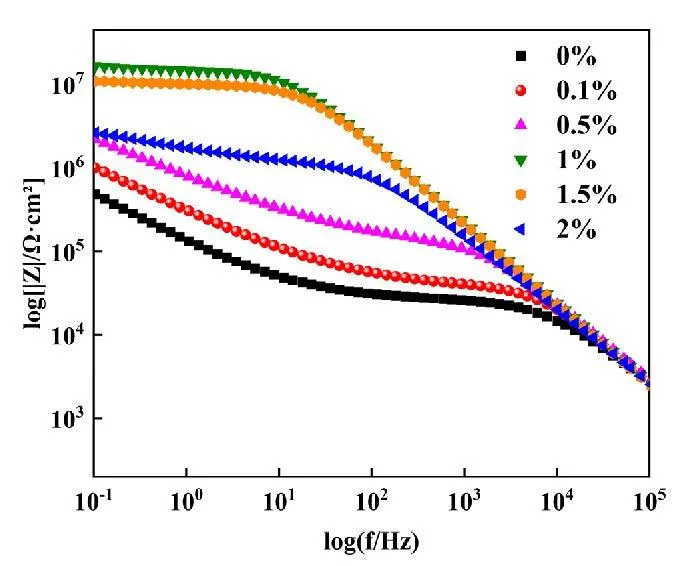

2.3.2 Bode图

图9是不同PANI-DBSA含量的复合涂层在3.5% NaCl溶液中浸泡24 h后的Bode图。从图中可以看出,所有添加PANI-DBSA的PU复合涂层都比原始PU涂层的阻抗模量大,而较大的阻抗模量表明聚苯胺聚氨酯复合涂层具有更好的防腐性能,这与Nyquist中显示的PANI-PU的实部较大半径相一致。因此,从电化学角度来看,PANI-DBSA能显著提高聚氨酯涂层的防腐性能。

图9 不同PANI-DBSA含量的复合涂层在3.5%NaCl溶液中浸泡24 h后的Bode图

2.3.3 相角图

相位角在EIS分析中被认为是一个可靠的参数,用于指示在高频和低频下阻抗谱中存在额外的时间常数。涂层样品在进入3.5% NaCl中24 h后,表现出了独特的相位角行为,其不同PANI含量的复合涂层在3.5% NaCl溶液中浸泡24 h后的相角图如图10所示。

图10 不同PANI含量的复合涂层在3.5%NaCl溶液中浸泡24 h后的相角图

从图10可以看出,与纯PU涂层相比,PANI-DBSA修饰的PU涂层在高频范围表现出更高的相角值,进一步证实了PANI-DBSA能提高PU涂层的防腐性能。

2.3.4 极化曲线

不同PANI-DBSA含量复合涂层在3.5% NaCl溶液中的Tafel曲线图如图11所示。

图11 不同PANI-DBSA含量复合涂层在3.5% NaCl溶液中的Tafel曲线图

从图11可以看出,与未添加PANI-DBSA的PU涂层相比,PANI-PU复合涂层显示的动电位极化曲线腐蚀电势向正向偏移,较高的腐蚀电位Ecorr反映了复合涂层更难腐蚀。在添加少量PANI-DBSA的PU复合涂层的腐蚀电流密度明显降低,添加0.5%的PANI-PU腐蚀电流密度较未添加PANI-DBSA的低两倍,表明PANI-DBSA能有效降低涂层-电解质界面处的腐蚀活性。当PANI-DBSA添加量达到1%时,PANI-PU复合涂层具有最低的腐蚀电流密度5.810×10-10A/cm2,较未添加的PU涂层腐蚀电流密度低近10倍。

表4是不同PANI-DBSA添加量的PU复合涂层的实验极化参数和拟合的数据,包括腐蚀电势、自腐蚀电流密度、阳极斜率ba、阴极斜率bc、极化电阻Rp和腐蚀速率CR。极化电阻Rp与腐蚀电流密度成反比。使用式1的Stern-Geary方程来计算极化电阻Rp[23]。

表4 裸板和不同含量PANI-DBSA复合涂层的电位极化数据

(1)

式中,ba与bc是通过实验数据测量的Tafel斜率。

从表4可以看出,未添加PANI-DBSA的纯PU涂层Rp不如添加PANI-DBSA的复合PU涂层,1%的PANI-PU复合涂层的极化电阻高达1.748×107Ω·cm2。但继续添加PANI-DBSA后,复合涂层的腐蚀电流开始增大,极化电阻Rp变小,耐腐蚀能力有所下降。可能的原因是适量的PANI-DBSA添加能显著增强PU涂层的耐腐蚀性能。而当添加过量的PANI-DBSA导电聚合物后,纳米导电粒子可能会在涂层内部引起团聚,导致涂层孔隙率增加。同时,较低的耐蚀性可能是PU基质与PANI-DBSA之间的交联密度降低。涂层系统在一定PANI含量下达到最佳性能,超过该含量后会使复合涂层性能下降,这可能与导电粒子引起涂层的逾渗阈值有关[24]。

使用式(2)来估算样品的腐蚀速率CR[25]:

(2)

式中,Ew是碳钢的原子重量(55.85 g·mol-1),Icorr是从Tafel极化曲线测得的腐蚀电流密度(A/cm2),n是二价铁离子,p是碳钢的密度(7.85 g·cm-3),F是法拉第常数。

与添加其他含量PANI-DBSA的PU涂层相比,1%的PANI-PU的腐蚀速率CR低于其他含量的PANI-PU复合涂层,其值为2.684×10-4mil/year,这进一步说明了适量的PANI-DBSA可以有效控制阳极和阴极的反应速率。同时PU互穿网络的结构使得外界腐蚀性物质如Cl-、H2O、O2难以进入涂层内部,从而起到了钝化屏蔽的作用。

首先测试了裸铁板的Icorr(blank)与不同涂层样品的Icorr(coating)的电流密度,再由公式(3)计算出涂层的防腐效率(PE)。从表1中可以得到,1%的PANI-PU复合涂层的保护效率达到最大的99.99%,进一步体现出复合涂层能够抑制腐蚀并对铁板提供保护。

(3)

极化结果与EIS结果具有一定的相关性,进一步证实了PANI-DBSA能增强PU涂层的防腐性能。

2.3.5 耐介质性能

表5是不同PANI-DBSA含量的PU复合涂层耐介质(10% H2SO4、10% NaOH和3.5% NaCl)的时间。添加PANI-DBSA粒子的PU复合涂层耐酸、碱和盐的时间明显长于纯PU涂层。涂层的耐介质性能随PANI-DBSA含量的增加呈现先增大后减小的趋势。在添加PANI-DBSA含量为1%时,复合涂层具有最好的综合耐介质性能,在10%的NaOH溶液中能够对金属提供100 d的保护。对于3.5%的NaCl溶液所有复合涂层都能够达到100 d保护时长,证实了该复合涂层优异的防腐性能。原因可能是PANI-DBSA纳米粒子对涂层起到屏障作用,隔绝了金属阳极反应与阴极反应,减缓了腐蚀介质的进入。

表5 不同PANI-DBSA含量的PANI-PU复合涂层的耐介质时间

3 结论

本文利用原位聚合方法制备的PANI-DBSA颗粒对聚氨酯IPN涂料进行防腐改性,制得纳米聚苯胺/聚氨酯IPN复合涂层。随着PANI-DBSA/CO混合物的加入,PANI-PU复合涂层的拉伸强度缓慢减小,当PANI-DBSA添加量为1%,拉伸强度可以达到16.22 MPa,而断裂伸长率先下降后增加,伸长率最大达到208%。涂层表面的接触角数据表明疏水性呈现先增加后降低的趋势,最大接触角为102.6°。复合涂层在耐酸、碱和盐溶液浸泡90 d后仍保持良好的附着力,附着力达到S1级。耐冲击测试结果表明,所有的PANI-PU涂层都有优异的耐冲击性能。在电化学测试中,添加1%的PANI-DBSA后的PANI-PU复合涂层具有最高的阻抗值和最低的腐蚀速率CR。聚苯胺的添加,能提高聚氨酯IPN复合涂层的防腐性能,也为今后在重防腐领域实际应用奠定了坚实的基础。