煤矿开采影响下浅埋输油管线变形及力学响应特性

2024-01-02张鑫郭广礼李怀展张连贵刘峰建蒋乾陈延康

张鑫, 郭广礼*, 李怀展, 张连贵, 刘峰建, 蒋乾, 陈延康

(1. 中国矿业大学环境与测绘学院, 徐州 221116; 2. 中国矿业大学江苏省资源环境信息工程重点实验室, 徐州 221116; 3. 兖矿能源集团股份有限公司,济宁 273500; 4. 兖矿能源集团股份有限公司东滩煤矿, 邹城 273512)

近年来随着对油气资源的大量需求以及保护环境的迫切要求,中国输油气储运基础设施建设进程持续加速[1]。目前油气资源主要以浅埋管道的形式进行输送,由于输油管道工程分布广、范围大,其不可避免地要穿过采动影响区,管线容易发生拉伸和压缩变形,引起局部屈曲、褶皱等形式的破坏,导致管线出现裂纹、油气泄露、燃爆等危险事故[2]。为了实现煤炭地下开采和地面输油管线保护的协同发展,必须要明确采动影响下输油管线的力学响应特征,以便为输油管道选型、保护及安全评价等提供技术借鉴。

国内外学者针对采空沉陷区管道的应力和应变等力学特性问题进行了相关研究。Ding等[3]设计开发了室内管道应力试验系统,分析了管土变形机理、管周压力的分布规律。Su等[4]在分析管道局部应力集中检测理论的基础上,建立了管道应力集中瞬态力磁耦合有限元模型,讨论了应力集中值等对响应信号的影响。王德洋等[5]采用光纤布拉格光栅进行模型试验,研究了地层塌陷时的管道受力特征,并推导了由光纤应变测值计算管道弯矩的方法。一些学者采用弹性梁理论来分析埋地管道的应力变形问题。例如,Xu等[6]基于弹塑性理论的Winkler模型建立了管道-土壤-聚合物相互作用模型,分析了管道修复过程中不同工况下聚合物修复管道的内力和变形特征;Liang等[7]将埋地管道和地面分别简化为弹性梁和具有局部沉降的可变形地基,基于弹性基础梁理论,推导了梁的挠度和弯矩的闭合形式解。李玉坤等[8]通过建立车-管-土耦合模型,分析了车辆荷载作用下埋地管道的动力响应,得到不同时刻埋地管道的应力分布规律。李豪杰等[9]采用Winkler弹性地基梁模型,通过现场试验和数值模拟研究了车辆通过埋地管道上方时管道的纵向应力分布形式及其影响因素。近年来一些学者针对管道与土体间的相互作用展开了研究。例如,高建章等[10]建立了非线性接触的管土作用模型,基于形成的模拟方法研究了应力/应变准则下的极限滑坡位移预测方法。孔德琼等[11]采用连续极限分析的方法建立了管道与土体大变形的相互作用模型,分析了管土竖向抗力与循环荷载及土体破坏模式的关系。王文等[12]通过设计塌陷作用下管-土相互作用的试验装置,运用ABAQUS软件对管道受力特征与应变演化规律进行了研究。任建东等[13]针对鄂尔多斯盆地松散层内的油气管道,分析了管道与土体间的不同耦合状态,并采用弹性梁等多种力学模型计算出了对应耦合状态的管道挠度。

综上所述,目前针对管道变形与破坏的研究颇多,但主要集中在理论分析和借助数值模拟软件等方法分析管道的应力、应变特征,而对于煤矿开采影响下的管道受力变形和区域性特征缺少明确分析,此外管道与土体不同物理力学参数对管道受力变化的影响需要进一步研究。因此,以输油管线穿越山东某煤矿采动影响区为工程背景,采用有限元方法建立埋地输油管道与土体的数值模型,分析煤矿开采影响下管道的受力变形及不同的区域性特征,研究管道与土体不同物理力学参数对管道受力变化的影响,以便为输油管道的选型设计和运营防护等提供参考。

1 工程背景

该工程位于山东某井田三采区内,区内为第四系洪冲积平原,地形平坦,地势由东北向西南逐渐降低。矿区地层自下而上依次为奥陶系、石炭系、二叠系、侏罗系和第四系地层。3308工作面位于三采区北部,走向长约1 630 m,倾向长约360 m,所在区域平均地面标高约+51 m,煤层平均埋深600 m,平均倾角5°,平均采厚约8 m,工作面上覆岩层以泥岩和砂岩为主,松散层平均厚度约164 m,采用走向长壁综合机械化放顶煤开采,全部垮落法管理顶板。研究区内,国家管网集团某输油管线穿过该煤矿,该输油管线建于2004年,输送介质为汽油和柴油,设计压力8 MPa,平均埋深1.0 m左右。如图1所示,该输油管线距离3308工作面最近水平距离仅为85 m,开采引起的地表沉陷不可避免地会对管线运行造成安全隐患。

图1 输油管线与工作面相对位置示意图Fig.1 Schematic diagram of relative position between oil pipeline and working face

2 管-土有限元数值模拟

2.1 基本参数与本构模型

以输油管线穿越三采区工程为例进行模拟实验,埋地管线所采用的钢管管材为L360,管道与土体的力学特征参数如表1所示。根据《油气输送管道线路工程抗震技术规范》GB/T 50470—2017,本文模拟的管材性能采用Ramberg-Osgood应力-应变曲线[14]描述,其表达式为

表1 管道与土体力学特征参数Table 1 Mechanical characteristic parameters of pipeline and soil

(1)

式(1)中:ε为应变;σ为应力,MPa;E为管材弹性模量,取2.1×105MPa;σ0为管材的屈服强度,取360 MPa;α为屈服偏移量,取1.699;n1为强化指数,取14.14。

本文模拟中的地层土体模型采用理想Mohr-Coulomb模型,该模型通常由凝聚力、内摩擦角、弹性模量和泊松比等参数来表征,主要采用单调荷载作用下的颗粒状材料,在岩土工程研究中应用广泛,是模拟土体和岩石破坏最常用的岩土本构模型,因此选择Mohr-Coulomb模型定义土体本构关系中的塑性部分。

2.2 管-土有限元模型

由于管道是环形薄壁结构,当管道横截面出现较大变形时,管道表面可能存在残余应力和应力集中[15]。ABAQUS是国际上通用的大型有限元软件,包含种类丰富的单元模式及材料模型,能够充分模拟管道与土体的非线性、管道的几何非线性、土壤的物理非线性[16-18]并适应各种复杂的边界条件,较好地求解各种非线性问题。因此,通过ABAQUS软件建立了埋地管道的管土模型,对煤矿开采影响下管道的受力和变形特征进行了模拟。

图2为埋地管道与土体的有限元模型,模拟的是该输油管线受采动影响最大的区段,长度为100 m。整个模型尺寸为100 m×4 m×6 m,管道埋深为1.0 m,埋地管道采用三维八节点线性单元(C3D8)模拟,土体采用八节点线性减缩积分单元(C3D8R)模拟。模拟时考虑管道与土体间的相互作用,采用接触算法模拟管道外表面和管周覆土之间的接触面,以刚度较大的管道为主面,以与管道接触的土体为从面,在划分网格时,主面的网格密度小于从面的网格密度,接触面相互作用方向简化为切向与法向,切向通过适当的摩擦系数模拟接触面摩擦,摩擦系数取0.6。

整个模拟过程分为两步,首先施加重力载荷和管道内压,然后施加土体水平移动位移和沉降位移。模型上表面设置为自由面,z轴方向两侧面施加法向约束。为模拟采动影响,x轴方向的两个侧面施加水平移动位移载荷,y轴方向底面模拟施加沉降位移载荷,其余表面施加法向约束。

图2 管土有限元模型Fig.2 Finite element model of buried pipe and soil

3 采动沉陷影响下管道变形特性

为了验证有限元模型的准确性,将地表移动观测站测量的地表下沉值拟合,并将本文使用2.1节参数模拟的有限元结果与实测结果对比,得到了管道沿线地表下沉位移的模拟曲线和实测曲线,如图3所示。由图3可知,有限元模型和实际测量得到的位移曲线总体走势一致。由地表移动观测站测量的管道沿线地表最大下沉值为0.251 m,而由有限元模型得到的最大下沉值为0.236 m,比实际测量减小了5.98%,在误差允许的范围内。因此,本文建立的有限元模型是可靠的。

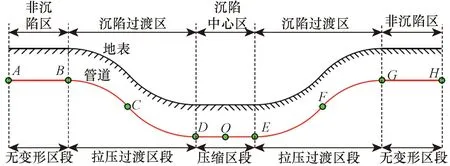

图4为模型计算后得到的管-土沉降位移云图。为了更清楚的分析采动沉陷影响下管道的变形特性,绘制了管道沿线及地表沉降剖面图,如图5所示。当地表发生沉陷时,由于土体变形的作用,管道也会发生弯曲下沉。根据沉陷区及管道变形特征,一般可以将管道变形分为三个区段。第一个区段是位于非沉陷区的管道AB段和GH段,对应管道的无变形区段,管道基本未发生变形。第二个区段是位于沉陷过渡区的管道BD段和EG段,对应管道的拉压过渡区段。此区段对应的地表沉陷相对不均匀,会出现地表凸起及凹陷现象。以BD段为例分析,由B点到D点,管道变形斜率先增大,拐点C处达到最大值,后逐渐减小,至沉陷中心区O点处斜率变为0。第三个区段是位于沉陷中心区的管道DE段,对应管道的压缩区段,此区段对应的地表沉陷相对均匀,沉降量达到最大。

图3 模型准确性验证Fig.3 Verification accuracy of model

图4 管-土沉降位移云图Fig.4 Cloud map of pipe-soil settlement displacement

图5 管道沿线及地表沉降剖面图Fig.5 Profile of ground settlement along the pipeline

图6所示为通过有限元模型得到的管道变形及轴向应力变化情况。由图6(a)可知,埋地管道的沉降位移和轴向应力基本关于管道中点轴对称分布,从管道两端向管道中点的沉降位移逐渐增加,管道中点处沉降位移达到最大,为0.236 m,与管道沿线地表最大下沉值相等,由此可认为目前3308工作面推进过程中,管土未发生离层,管道与土体的变形为“管-土协同变形”。由图6(b)可知,管道所受轴向应力由管道两端向中点先增大后减小再增大,在沉陷过渡区左右两侧分别存在一个应力方向发生变化的拐点,对应于图4的C点和F点,位于拐点外侧的管道受拉应力的作用,管道表现为拉伸变形,两拐点之间的部分受压应力的作用,管道表现为压缩变形。

通过对管土模型同一位置施加不同比例的沉降位移,可以模拟管道顶部轴向应力随沉降位移变化的情况。如图7所示,将2.2节对模型施加的沉降位移记为w,之后分别模拟施加比例系数为2和4的沉降位移,即2w、4w,可以看出管道所受轴向应力的变化趋势基本不随沉降位移变化。但是随着沉降位移的增加,管道同一位置处两端所受轴向拉应力增大但增幅相对较小,处于两拐点之间的管段所受轴向压应力增大且增幅较大。此外,拐点位置逐渐向两侧移动,说明随着开采沉陷程度的加剧,管道受压范围扩大,土体对管道的压缩作用逐渐增大。

图6 管道变形与轴向应力变化Fig.6 Pipe deformation and axial stress variation

图7 不同沉降位移下管道轴向应力的变化Fig.7 Axial stress variation of pipeline under different settlement displacement

4 管土力学参数对管道应力变化的影响

4.1 不同参数对管道应力变化的影响分析

采动沉陷影响下,埋地输油管道和土体的力学参数会对管道应力变化产生一定影响,因此进一步设计实验分析了管道内压P、埋深H、径厚比D/t,以及土壤凝聚力C、内摩擦角φ、摩擦系数μ等参数对管道所受应力变化的影响。

4.1.1 管道内压

油气管道运行过程中,内压是影响其应力变化的主要因素之一。图8为管道埋深H=1 m,径厚比D/t=34,土壤凝聚力C=10 kPa、内摩擦角φ=20°、摩擦系数μ=0.6条件下,不同内压管道上表面的轴向应力变化。由图8可知,随着管道运行内压的增加,管道所受轴向拉应力逐渐增大,压应力逐渐减小。当管道内压从0增加到12 MPa时,最大轴向拉应力由24.141 MPa增大到43.71 MPa,变化量为19.569 MPa,说明在采动影响区,内压对埋地管道的应力变化有显著影响。

图8 不同内压的管道轴向应力变化Fig.8 Axial stress variation of pipe with different internal pressure

4.1.2 管道埋深

油气管道安装时,为了防止管道受外部载荷扰动而损坏,必须保证其周围有一定的覆土。若管道埋深较大且覆土较厚,此时由于覆土自身重力载荷的作用,管道存在受损的风险。图9为管道内压P=8 MPa、径厚比D/t=34、土壤凝聚力C=10 kPa、内摩擦角φ=20°、摩擦系数μ=0.6条件下,不同埋深的管道上表面轴向应力变化。由图9可知,当管道埋深从0.5 m增加到2 m时,管道所受最大轴向拉应力由27.454 MPa增大到49.134 MPa,变化量为21.68 MPa,管道所受最大轴向压应力逐渐减小且减小幅度较大。埋深达到2 m时,管道整体受力由受压作用变为受拉作用,管道整体从压缩状态变为拉伸状态。因此,在采动影响区埋设管道时,除了要考虑管材材质外,选取适当的管道埋深十分必要。

图9 不同埋深的管道轴向应力变化Fig.9 Axial stress variation of pipe with different buried depth

4.1.3 管道径厚比

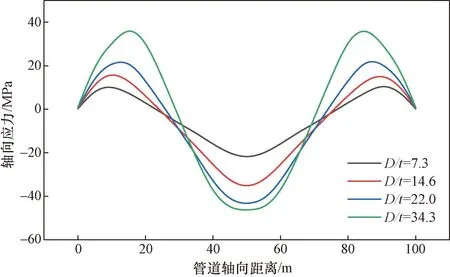

管道的径厚比影响管道的刚度,从而影响管道抵抗变形的能力。径厚比较大时,管道壁厚较小,其变形趋向于薄壳结构,容易降低抵抗沉降变形的能力。针对管道径厚比的研究,设置基础条件为管道内压P=8 MPa、埋深H=1 m、直径D=219.9 mm、土壤凝聚力C=10 kPa、内摩擦角φ=20°、摩擦系数μ=0.6,管道壁厚分别为6.4、10、15、20 mm,对应的管道径厚比的值为7.3、14.6、22.0、34.3。图10为不同径厚比的管道上表面所受轴向应力变化,由图10可知,随着管道径厚比的增大,管道所受轴向应力逐渐增大。当D/t的值由7.3增加到34.3时,管道所受最大轴向拉应力由11.567 MPa增大到38.465 MPa,变化量为26.898 MPa,最大轴向压应力由-22.403 MPa增大到-46.401 MPa,变化量为23.998 MPa,管道受采动沉陷影响的变形风险更高。因此,在选择埋地输油气管道时,径厚比也是需要综合考虑的因素之一。

图10 不同管道径厚比的轴向应力变化Fig.10 Axial stress variation of pipe with different diameter-thickness ratios

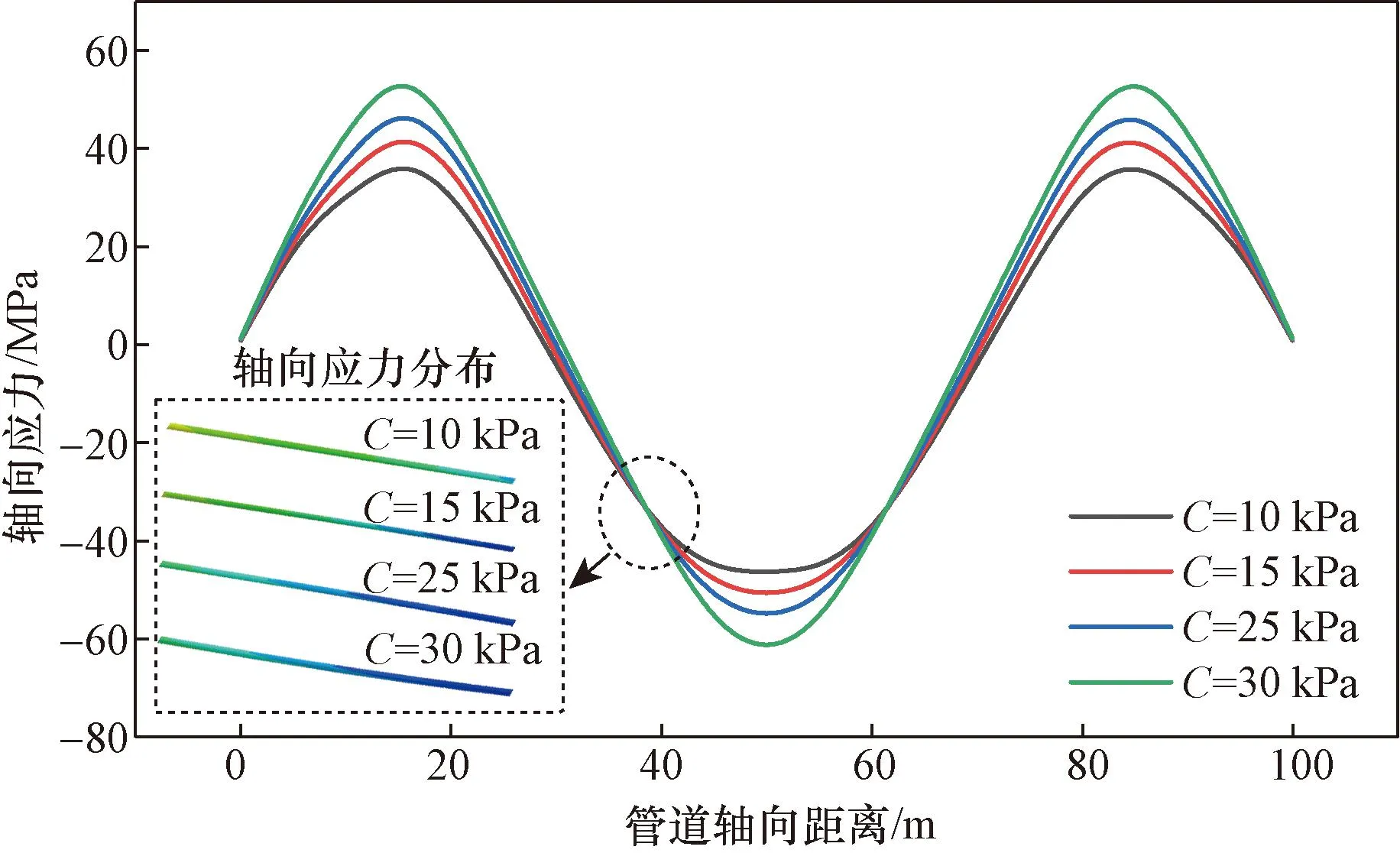

4.1.4 土壤凝聚力

土壤凝聚力表示同种物质相邻部分之间的吸引力,是一种分子力之间的表现。图11为管道内压P=8 MPa、埋深H=1 m、径厚比D/t=34.3、内摩擦角φ=20°、摩擦系数μ=0.6条件下,不同土壤凝聚力的管道上表面所受轴向应力变化。由图11可知,当土壤凝聚力由10 kPa增加到30 kPa时,管道两端部分所受轴向拉应力增大,最大轴向拉应力由38.465 MPa增大到57.023 MPa,变化量为18.558 MPa,40~60 m的管段所受轴向压应力增大,最大轴向压应力由-46.401 MPa增大到-63.168 MPa,变化量为16.767 MPa,因此,土壤凝聚力对管道应力变化具有一定影响。此外从图11可知,土壤凝聚力对管道所受最大轴向应力的位置没有影响。

图11 不同土壤凝聚力的管道轴向应力变化Fig.11 Axial stress variation of pipe with different soil cohesion

4.1.5 土壤内摩擦角

土壤内摩擦角表示的是土体中颗粒间相互移动和胶合作用形成的摩擦特性。图12为管道内压P=8 MPa、埋深H=1 m、径厚比D/t=34.3、土壤凝聚力C=10 kPa、摩擦系数μ=0.6条件下,土壤内摩擦角为15°~30°的管道上表面所受轴向应力变化。由图12可知,当土壤内摩擦角由15°增大到30°时,管道顶部所受轴向拉应力小幅度减小,轴向压应力增大,最大轴向压应力由-37.14 MPa增大到-59.375 MPa,变化量为22.235 MPa。因此,土壤内摩擦角对管道轴向压应力变化影响较大,对管道轴向拉应力变化影响较小。

图12 不同内摩擦角的管道轴向应力变化Fig.12 Axial stress variation of pipe with different internal friction angle

4.1.6 摩擦系数

受采动沉陷影响,管道与土体会发生沉陷及相对运动,当管道发生变形时,管道周围的土体会对这种相对运动产生一定的阻力。但是当阻力超过极限强度时,管道周围的部分土体会屈服,进而发生相对滑动。管道与土体间的阻力与摩擦系数大小有关。图13为管道内压P=8 MPa、埋深H=1 m、径厚比D/t=34.3、土壤凝聚力C=10 kPa、内摩擦角φ=20°条件下,摩擦系数为0.3~0.6的管道上表面轴向应力变化。由图13可知,当摩擦系数由0.3增大到0.6时,管道所受轴向拉应力和轴向压应力均增大,最大轴向拉应力由23.856 MPa增大到38.759 MPa,变化量为14.903 MPa,最大轴向压应力由-44.011 MPa增大到-59.375 MPa,变化量为15.364 MPa,说明摩擦系数对管道应力变化具有一定影响,摩擦系数越大,管道与土体间的对抗运动力度越大。此外,摩擦系数不会改变管道轴向应力变化的趋势,对管道所受最大轴向应力的位置没有影响。

4.2 影响因素归一化综合分析

根据上述实验分析,管道内压、埋深、径厚比、土壤凝聚力、内摩擦角和摩擦系数均会对管道应力变化造成影响,但由于各影响因素量纲单位和取值区间的不同,无法直接确定上述影响因素对管道应力影响的权重次序,因此对各影响因素进行了去量纲化处理。采用极差归一化的方法,对比分析各影响因素对管道轴向应力的影响权重。极差归一化法具体公式为

(2)

式(2)中:X为原始取值;Xt为归一化后的X取值;Xmin为原始X最小值;Xmax为原始X最大值。

图14描述了各影响因素去量纲化后对管道最大轴向应力的影响。从图14中各影响因素曲线斜率的变化情况可以看出,各影响因素对管道最大轴向应力的影响权重从大到小依次为:管道埋深>管道内压>管道径厚比>内摩擦角>土壤凝聚力>摩擦系数,管道埋深对管道应力变化影响最大,管道与土体的摩擦系数对管道应力变化影响最小。

图14 各影响因素对管道最大轴向应力的影响对比Fig.14 Comparison of influence factors on maximum axial stress of pipeline

综合上述分析,不同管土力学参数对管道应力变化有着不同的影响,可对管道选型提供参考。由于管道埋深越大、设计压力越高,管道所受轴向拉应力越大,危险性越大,因此输油管线埋设时埋深不能太大,一般以1~2 m为宜,选择的管材设计压力需要符合相关规范。管道所受轴向应力随着管道径厚比的增加而增大,减小管道的径厚比有利于增强埋地管道的安全性。此外,管周覆土选用内摩擦角和摩擦系数较小的粉砂土或细砂土能够减小管道受力,一定程度上保证埋地管道的稳定性。

5 结论

以输油管线穿越山东某煤矿采动影响区为工程背景,采用有限元方法分析了煤矿开采影响下管道的受力变形及不同的区域性特征,研究了管道与土体不同物理力学参数对管道受力变化的影响,得到如下主要结论。

(1)受采动影响的管道变形可分为无变形区段、拉压过渡区段和压缩变形区段。无变形区段地表基本不发生沉陷;拉压过渡区段地表沉陷相对不均匀,管道所受轴向应力在拐点位置处方向发生变化;压缩变形区段地表沉陷相对均匀,管道破坏主要为压缩破坏。

(2)3308工作面开采过程中,模拟的管道中点处沉降位移最大,与管道沿线地表最大下沉值相等,管道与土体间的变形为“管-土协同变形”。管道所受轴向应力由管道两端向中点呈现先增大后减小再增大的趋势,在拉压过渡区段的拐点位置处方向发生变化。

(3)各影响因素对管道最大轴向应力的影响权重从大到小依次为:管道埋深>管道内压>管道径厚比>内摩擦角>土壤凝聚力>摩擦系数。管道埋深越大、设计压力越高、管道径厚比越大,管道所受轴向拉应力越大,危险程度越高。减小管道的径厚比、管周覆土选用内摩擦角和摩擦系数较小的粉砂土或细砂土有利于增强埋地管道的安全性。