风冷发动机冷却流道设计及散热性能提升

2024-01-02曹博涛谭礼斌孙宁袁越锦

曹博涛, 谭礼斌*, 孙宁, 袁越锦

(1.陕西科技大学机电工程学院, 西安 710021; 2. 陕西科技大学设计与艺术学院, 西安 710021)

风冷发动机结构简单,生产及维修较方便,广泛应用于三轮车、发电机组、工程机械等[1]。风冷发动机按照冷却形式可分为自然风冷发动机和强制风冷发动机。强制风冷发动机通常是结合风扇、导风罩和板等引流装置,使冷却空气高速吹过气缸外壁及机体散热片表面,带走散出的热量[2]。自然风冷则是通过自然风吹向气缸体外壁和缸头散热片表面来带走散出的热量。针对自然风冷发动机,其散热片及冷却风道的设计对其散热性能至关重要。目前针对风冷发动机的开发方法主要为发动机台架热平衡测试研究和数值仿真预测方法[3]。采用试验研究的方法需要耗费大小的人力和财力,且产品研发周期难以得到方法。计算流体动力学(computational fluid dynamics,CFD)仿真可在较短周期内评估发动机散热性能好坏并提供改进意见[4]。赵立峰等[5]采用数值模拟方法对航空活塞发动机活塞的传热进行了研究,并与试验结果进行了对比,证明了模拟计算的可行性。纪美娜等[6]利用自编程序研究了散热片尺寸对风冷发动机散热的影响,确定了冷却系统相关结构的具体参数,使其满足改型后的四气门强制风冷发动机的冷却要求。Luigi等[7]研究了发动机冷却性能对发动机功率的影响,并给发动机性能提升提供了方法参考。风冷发动机缸头内冷却风道设计对发动机缸头散热及整机性能影响显著。国内外关于三轮车风冷发动机缸头内冷却风道设计及结构优化的数值模拟研究相对较少。冷却风道设计对发动机散热性能影响关系复杂,传统理论与经验设计很难达到最优效果,且耗时耗力,因此采用CFD数值模拟方法开展风冷发动机冷却性能的评估已成为行业趋势[8]。

由于常规风冷发动机火花塞侧风速较低,需提升其周边冷却风速以保证其散热。鉴于此,在某三轮车风冷发动机缸头内部设计了冷却风道,采用CFD仿真软件STAR-CCM+对该风冷发动机搭建整机外流场计算模型,获取风冷发动机表面风速分布,并依据风速分布结果评估冷却风道设计的合理性及开展针对性的结构改进,提升该风冷发动机火花塞侧及排气侧等高温区域的冷却。研究结果可为风冷发动机缸头内部冷却风道设计提供理论指导。

1 发动机冷却风道物理模型

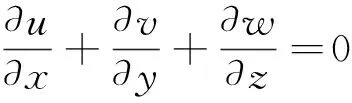

图1为缸头三维模型及缸头风道示意图。迎风侧一般是在缸头排气侧,为了更好地冷却排气高温区域。缸头进气侧在背风侧,火花塞侧位于进风端的左侧。常规风冷发动机在设计时仅通过缸头、缸体的散热片布置来实现散热,这样处理容易导致火花塞侧处的冷却风速较低,不利于火花塞端部及其周围周围区域的冷却。基于此,在缸头上集成设计了冷却风道,使迎风侧的风进入风道后可以吹向火花塞侧区域,改善火花塞侧区域的冷却。缸头冷却风道初步设计剖面图如图1(b)所示。

图1 缸头三维模型及缸头风道示意图Fig.1 Three dimensional model of cylinder head and schematic diagram of cylinder head air duct

图2为风冷发动机计算域网格模型搭建。为了真实反映该风冷发动机搭载三轮车之后的冷却特性,在计算模型搭建时考虑了车架、进排气系统及消声器部件。流体计算域尺寸设置为总长度为8倍计算部件的长度,虚拟计算域内部部件最前端距离计算域入口为3倍计算部件的长度,虚拟计算域内部部件最后端距离计算域出口为4倍车身长度;总宽度为7 倍计算部件的宽度,总高度为5倍计算部件的高度。CFD分析软件STAR-CCM+因其高度集成性及其独特的网格生成技术在发动机、工程机械、旋转机械等领域应用广泛[9],因此采用STAR-CCM+进行该风冷发动机计算域网格划分、边界设置及求解和结果后处理。风冷发动机计算域的网格采用STAR-CCM+中的多面体网格和边界层网格技术进行划分,完成后网格数量约500万个。

图2 风冷发动机计算域网格模型搭建Fig.2 Mesh model construction for the computational domain of air-cooled engine

2 数学模型及边界条件

选取CFD软件STAR-CCM+中Realizablek-ε湍流模型(k为湍动能,ε为湍动能耗散率)进行该三轮车风冷发动机表面风速的流场模拟及冷却风道结构改进研究。该风冷发动机外流场计算中空气介质假设为不可压缩的稳态流动状态,过程中不考虑温度,因此,该风冷发动机流场数值计算中需求解的数学模型方程主要包括流体基本控制方程和湍流模型方程[10-12]。具体的数学模型方程如下。

(1)连续性方程:

(1)

(2)动量微分方程:

(2)

(3)k-ε湍流模型方程:

(3)

式中:u、v、w为x、y、x方向的速度分量;ρ为流体密度;Fx、Fy、Fz为x、y、x方向的体积力;μ为流体黏度系数;p为流体微元体上的压力;t为时间;xi和xj为两个方向坐标分量;ui为i方向速度分量;μt=ρCuk2/ε为涡流运动黏滞系数;Gk为速度梯度产生的湍动能项;C1ε、C2ε为经验常数;σk、σε分别为湍动能k和耗散率ε的湍流普朗特数。对于经验常数的值,C1ε、C2ε分别为1.44和1.92;σk、σε分别为1.0和1.3,Cu为0.09[13]。

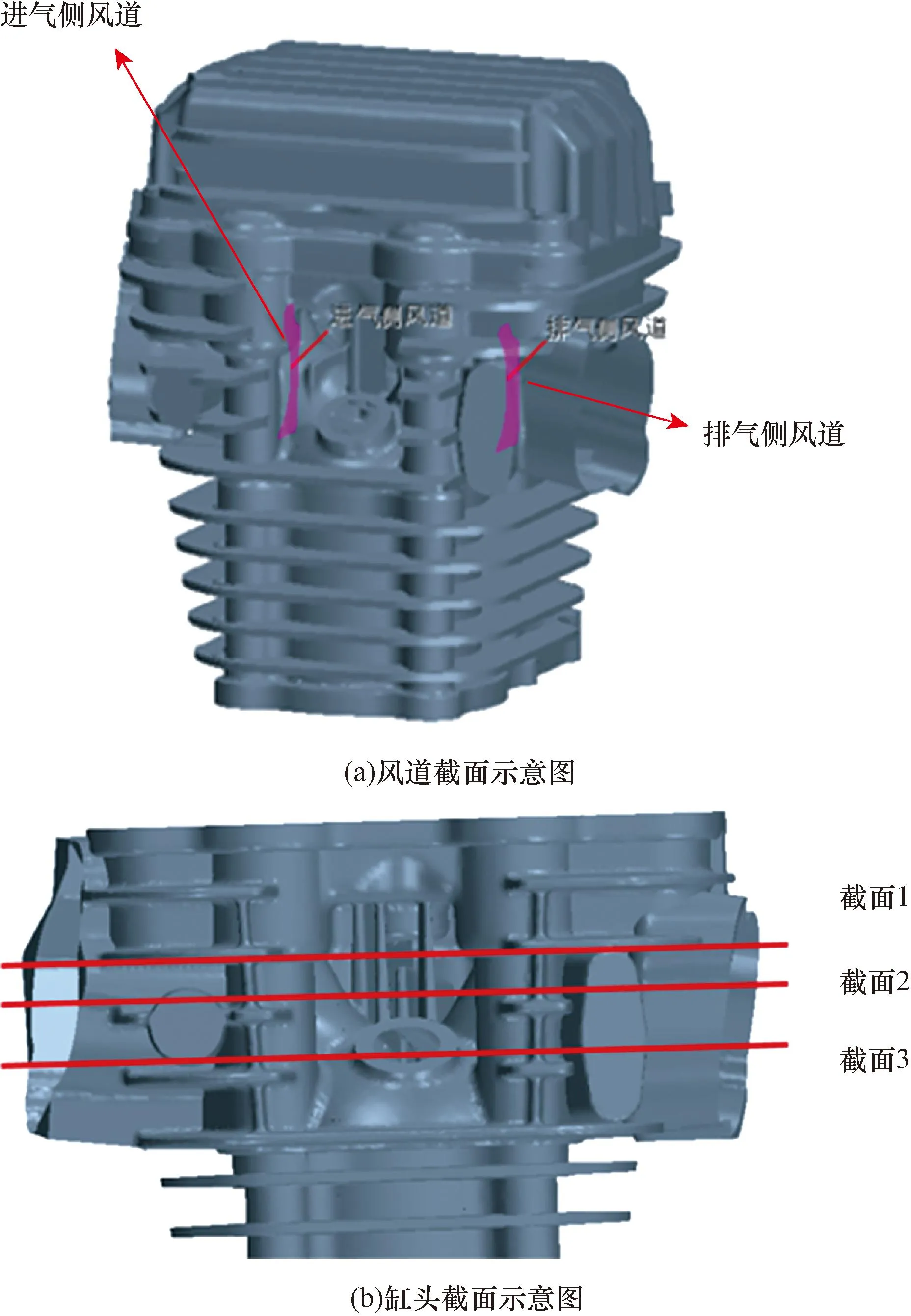

图3为计算域边界条件设置示意图。图中虚拟计算域入口边界采用速度入口边界,速度为15 m/s,出口边界采用压力出口,压力为0,环境温度为30 ℃,环境压力为标准大气压(101 325 Pa)。图4为缸头冷却风道及缸头截面示意图,用于各风道风量的统计和各截面风速分布结果的分析。

图3 计算域边界条件设置Fig.3 Boundary conditions for computational fluid domain

图4 风道及缸头截面示意图Fig.4 Plane section of air duct and cylinder head

3 计算结果分析及讨论

3.1 表面风速分布

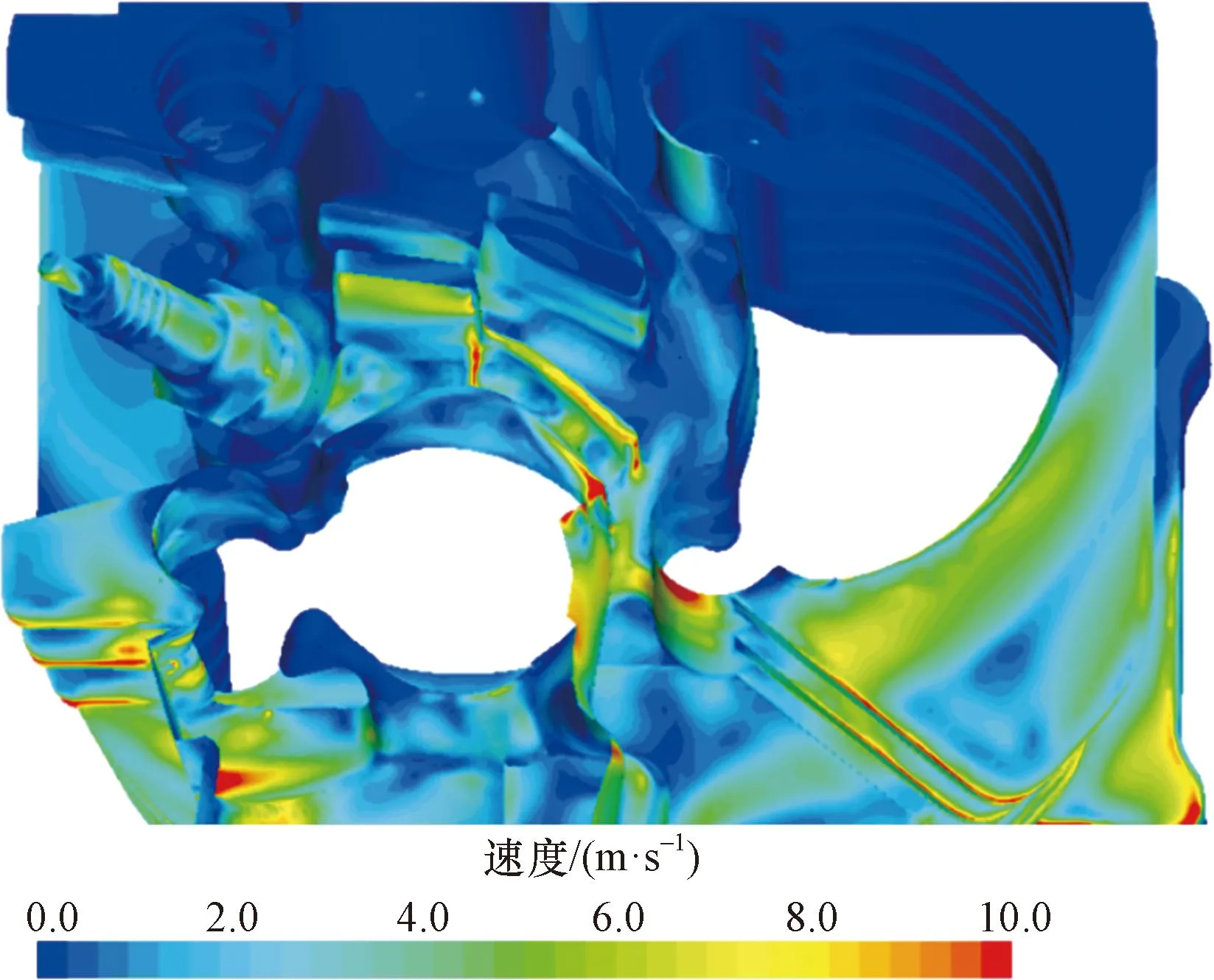

图5为缸头表面风速分布云图。进风侧表面风速较大,缸头内部风道的风速略小,不利于缸头的散热。图6为缸头各截面速度分布云图。从截面1可以看出,缸头内部风道的总体风速都较小。从截面2和截面3的表面风速分布可看出缸头火花塞附近和进气道周围的冷却风速也较小,不利于缸头的整体冷却,建议对缸头风道进行结构改进,提升缸头风道风速分布和火花塞周围的风速。

图5 缸头表面风速分布云图Fig.5 Surface air velocity distribution of cylinder head

图6 缸头截面速度分布云图Fig.6 Velocity distributions of cylinder head sections

3.2 冷却风道结构改进研究

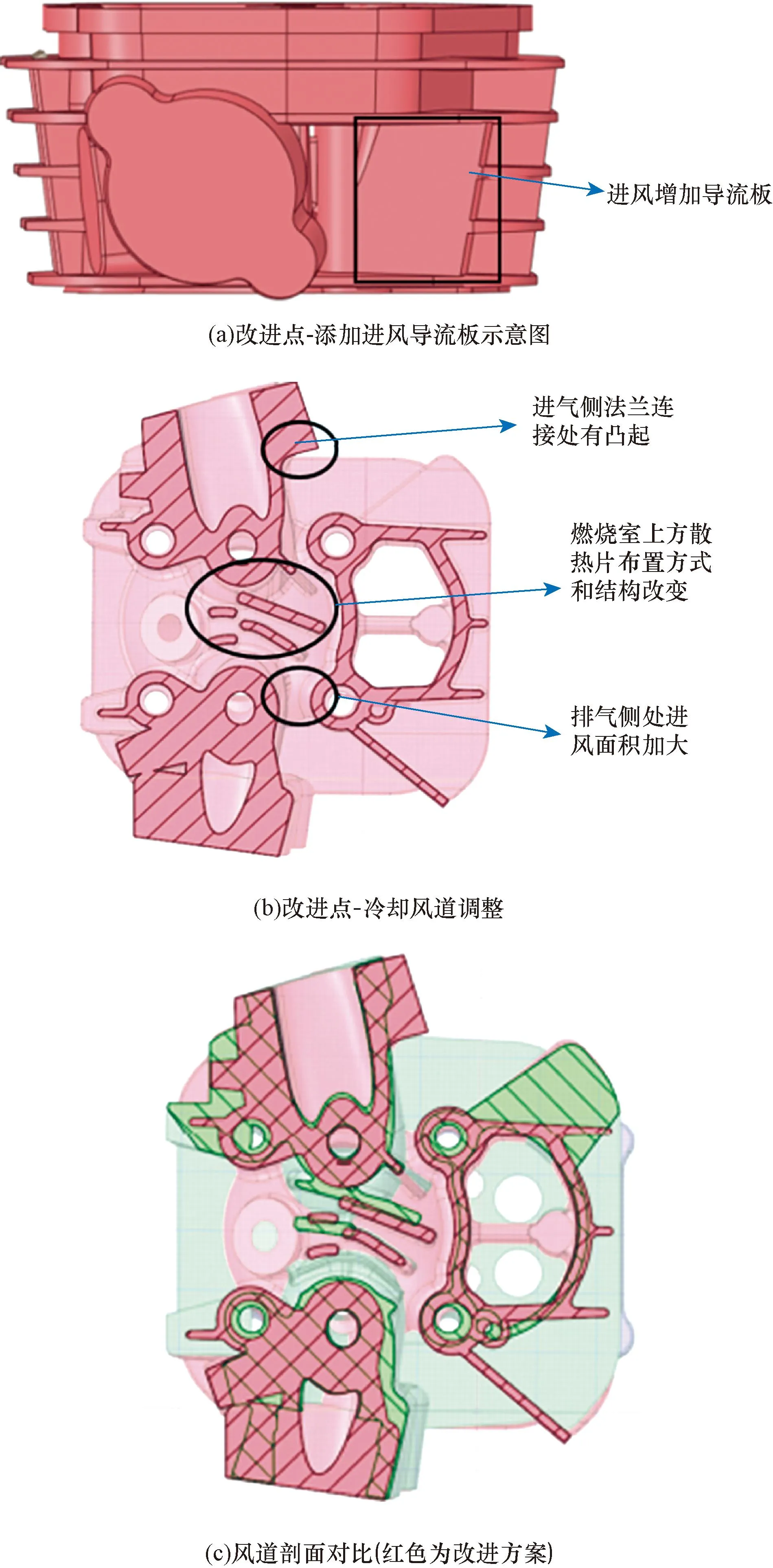

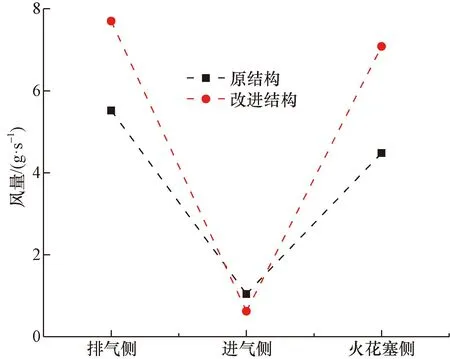

为了改善缸头散热情况,对缸头冷却风道进行图7所示的结构改进。主要是对排气侧进风面积加大,提升进入缸头内部风道的冷却风量。此外,对流向缸头火花塞处的散热器布置形式和结构进行了调整,将其中1个导流片分为3个导流片,这样起到分流和导流的双重作用。图8为缸头冷却风道调整前后各风道风量对比曲线。冷却风道结构改进后总风量相比原结构提升了39.5%, 火花塞侧冷却风量从4.48 g/s提升至7.08 g/s,提升了58%。进气侧由于法兰连接处存在凸起,风量略有降低。总体来看,冷却风道结构改进后,风量提升明显,有利于缸头的散热冷却。

图7 缸头冷却风道改进方案Fig.7 Improved design of cylinder head cooling ducts

图8 风道调整前后各风道风量对比曲线Fig.8 Air quantity comparison of cylinder head cooling ducts before and after modification of cooling ducts

图9为缸头冷却风道调整后缸头表面风速分布云图。从图9中可以看出,缸头表面风速分布云图。从图中可以看出,冷却风道区域的表面风速明显增大。图10为缸头风道调整后缸头各截面速度分布云图。从截面1可以看出,缸头冷却风道内冷却风速明显提升,且由于风道内导流片的导流和分流作用,火花塞周围的冷却风速也得到明显提升。从截面2和截面3的风速分布可以看出,火花塞附近和进气道附近冷却风速均增大,缸头风道内布置的散热片发挥了分流和导流的作用,避免了冷却死区,排气道附近的冷却风速分布也较好。总体来看,缸头风道改进后重要区域的冷却风速明显提升,有利于缸头的散热。图11为风道调整前后缸头冷却流道速度流线图对比。从流线图也可清晰得看出缸头风道调整后火花塞周围及排气道附近都有大量的冷却风流经,利于缸头的散热冷却。

图9 风道调整后缸头表面风速分布云图Fig.9 Surface air velocity distribution of cylinder head after modification of cooling ducts

图10 风道调整后缸头截面速度分布云图Fig.10 Velocity distributions of cylinder head sections after modification of cooling ducts

4 实验验证

为了验证缸头冷却风道改进方案的有效性,对缸头改进方案进行了样件制作并开展发动机台架最高转速工况8 500 r/min的热平衡实验验证,与原机状态进行对比温度测试,主要对比分析缸头火花塞垫片温度差异。图12为缸头火花塞垫片温度测试结果对比分析。从图12中可以看出,缸头改进方案状态下缸头火花塞垫片温度约为222 ℃,与原状态的火花塞垫片温度245 ℃降低了约23 ℃,说明通过对缸头冷却风道进行重新设计,将更多的风引向火花塞周围附近,对发动机缸头火花塞垫片及其周围高温区域具有极其有效的冷却效果。缸头冷却风道改进方案提升了整体冷却效果,证实是有效的。

5 结论

采用CFD方法对三轮车风冷发动机冷却风道进行了流场数值模拟及结构改进研究,流场结果显示原冷却风道下缸头冷却风道内冷却风速较低,火花塞附近和进气道周围的冷却风速也较小,不利于缸头的整体冷却。调整缸头冷却风道内导流片布置和排气侧进风面积后缸头冷却风道内冷却风速明显增大,火花塞附近及进气道附近冷却风速均增大,缸头风道内布置的散热片发挥了分流和导流的作用,避免了冷却死区,排气道附近的冷却风速也较好。冷却风道调整后火花塞侧及排气侧冷却风量明显提升,利于缸头高温区域的冷却。经实验验证,缸头火花塞垫片温度可降低约23 ℃。研究结果可为缸头冷却风道的设计提供仿真数据支撑及理论指导。