磁絮凝耦合超滤工艺处理给水厂高浊度浓水的试验研究*

2024-01-02陈俊豪关智杰冯召清黄明珠林显增孙水裕

陈俊豪 关智杰 冯召清 黄明珠 林显增 孙水裕,4#

(1.广东工业大学环境科学与工程学院,广东 广州 510006;2.广东生态工程职业学院,广东 广州 510502;3.佛山市水业集团有限公司,广东 佛山 528000;4.广东环境保护工程职业学院环境监测学院,广东 佛山 528216)

随着社会发展以及人们用水需求的增加,我国给水厂高负荷运行以致产生高浊度浓水。这些高浊度浓水主要来自沉淀池排泥水和过滤池反冲洗水,约占给水厂日产水量的3%~10%[1]。长期以来,这些高浊度浓水多是不经处理就直接排放,不仅浪费水资源,还会造成污染[2]。因此,亟需寻找一种稳定高效的水处理技术来处理高浊度浓水。

超滤是一种通过压力差推动力分离水中大分子物质的膜分离技术[3],在处理水中悬浮固体、胶体物质、无机微粒和微生物方面具有良好的效果[4-5]。与常规处理工艺相比,超滤工艺具有去浊率高、成本低等优点[6]。然而与其他膜处理技术类似,超滤膜在过滤过程中会产生膜污染,导致膜使用寿命大幅缩短,膜污染已经成为近年来水处理领域中的一个热门研究问题[7]。在超滤前端增设预处理工艺,提高超滤进水水质,提升超滤过程的渗透通量以提高膜使用寿命是较为可行的方式[8]。

已有一些报道研究超滤与其他工艺联用的效果。史慧婷等[9]研究不同超滤预处理工艺处理低温低浊度水的效果,发现混凝—超滤工艺对有机物的去除率最高,膜渗透通量下降最为缓慢,膜污染程度最小。鄢忠森[10]研究了超滤相关工艺处理东江水的效果,发现在混凝—超滤工艺下,即使减量投药也可以达到较高的有机物去除率。目前将超滤工艺应用于高浊度浓水处理已有部分研究,但将超滤工艺与相关预处理工艺联用处理高浊度浓水的研究较少。

佛山市某给水厂产生的高浊度浓水在现有混凝—沉淀工艺处理后出水浊度仍较高,因此本研究采用超滤工艺处理该给水厂产生的高浊度浓水,通过单因素试验考察了超滤运行压力、反冲洗压力、反冲洗时间、预处理工艺和化学清洗剂对超滤膜的污染程度及对浓水中浊度、化学需氧量(COD)和254 nm波长吸光度(UV254)去除效果的影响,为实际工业应用提供一定的理论依据。

1 方 法

1.1 试验原水及试剂

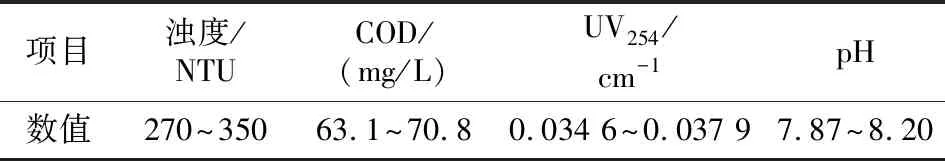

试验原水为广东省佛山市某给水厂产生的高浊度浓水,其水质状况见表1。

表1 高浊度浓水水质状况Table 1 High turbidity wastewater quality

试验所需试剂如下:磁种为Fe3O4,黑色粉末,纯度99%,粒径74 μm;聚合氯化铝(PAC,氯化铝质量分数不少于27%)、浓硫酸、重铬酸钾、硫酸铝钾、钼酸铵、硫酸银、硫酸汞、盐酸、氢氧化钠、柠檬酸(纯度不低于99.5%)均为分析纯。

1.2 试验装置及流程

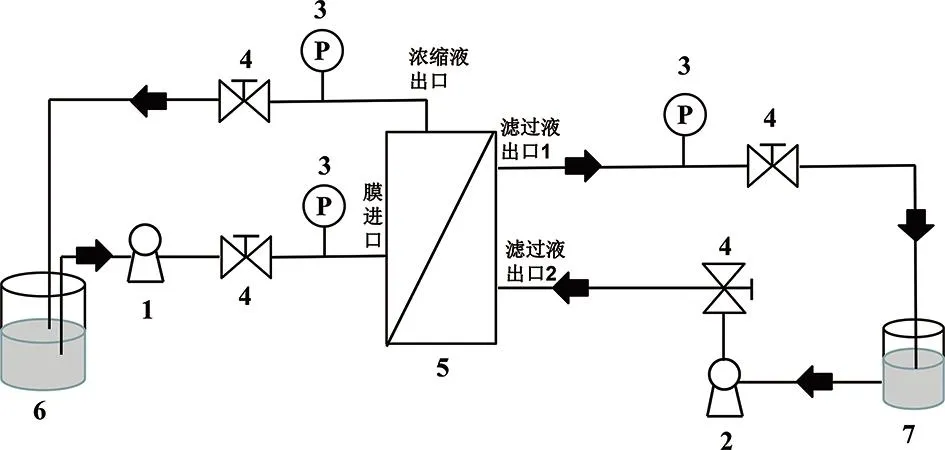

选取截留分子量为30 000的内压式超滤膜进行试验,工艺流程见图1。正常过滤时,高浊度浓水在进水泵作用下进入超滤膜,渗透水从滤过液出口1进入产水箱,浓缩液则从浓缩液出口回流至原水箱。超滤膜进行水力反清洗时,渗透水从滤过液出口2进入超滤膜,清洗液从浓缩液出口排出。运行一段时间后对超滤膜进行化学清洗,化学清洗剂从膜进口进入超滤膜,脱落的滤饼层从浓缩液出口排出。

1—进水泵;2—反洗泵 3—压力表;4—阀门;5—超滤膜组件;6—原水箱;7—产水箱图1 超滤工艺运行流程Fig.1 Ultrafiltration process flow diagram

1.3 试验方法

1.3.1 单因素试验

研究超滤过程不同工艺参数(包括反冲洗时间、反冲洗压力、运行压力)对膜渗透通量变化的影响。除工艺参数设置为变量外,默认的运行条件为:反冲洗时间60 s,反冲洗压力80 kPa,运行压力100 kPa,运行周期30 min。本试验以膜渗透通量的衰减体现膜污染情况。

膜渗透通量指在一定压力下,单位时间通过单位膜面积的流量,是评估膜分离过程的重要工艺参数,计算方法见式(1)。

(1)

式中:J为膜渗透通量,m3/(m2·s);V为渗透水体积,m3;t为过滤时间,s;A为超滤膜面积,m2。

1.3.2 预处理工艺试验

在最佳运行压力、最佳反冲洗压力、最佳反冲洗时间条件下,对比直接超滤、絮凝—超滤和磁絮凝—超滤工艺对膜渗透通量的影响。其中絮凝—超滤工艺控制PAC质量浓度为5 mg/L;磁絮凝—超滤工艺控制PAC质量浓度为5 mg/L,Fe3O4质量浓度为20 mg/L。试验过程中以膜渗透通量的衰减情况、污染物去除率、膜污染可逆性以及阻力分布研究不同预处理工艺对超滤过程的影响。

超滤膜运行过程中,膜总阻力可分为膜固有阻力、膜可逆阻力以及膜不可逆阻力。CHOO等[11]研究表明,达西定律可以反映超滤膜渗透通量与阻力间的关系(见式(2))。

(2)

式中:ΔP为膜两端压力差,Pa;μ为水黏性系数,取值为1.003×10-3Pa·s;Rt、Rm、Rf和Rir分别为膜总阻力、膜固有阻力、膜可逆阻力、膜不可逆阻力,m-1。各阻力的测定方法如下:

以纯水为进水时,Rf=Rir=0,由此可根据式(3)计算Rm。

(3)

式中:J0为膜纯水渗透通量,m3/(m2·s)。

测定超滤结束后的膜渗透通量,可根据式(4)计算Rt。

(4)

式中:J1为污染后膜渗透通量,m3/(m2·s)。

将受到污染的超滤膜进行水力反冲洗,并测定膜渗透通量,可根据式(5)计算Rir。

(5)

式中:J2为超滤膜水力反冲洗后的膜渗透通量,m3/(m2·s)。

Rf可根据式(6)计算得出。

Rf=Rt-Rm-Rir

(6)

膜污染指数是表征膜污染情况的重要参数,能够反映膜污染状况。根据超滤膜表面污染物能否通过水力反冲洗去除,可将超滤膜污染分为可逆污染和不可逆污染,超滤膜总污染指数则是可逆污染指数和不可逆污染指数的总和,计算方法见式(7)至式(9)。

(7)

(8)

(9)

式中:T、I、R分别为超滤膜总污染指数、不可逆污染指数、可逆污染指数。

浊度、COD、UV254去除率参照式(10)计算。

(10)

式中:η为污染物去除率,%;Cp和C0分别为出水和进水浊度(或COD、UV254),单位视具体情况而定。

1.3.3 化学清洗试验

选用氢氧化钠(质量浓度为500 mg/L)、盐酸(pH=3)、柠檬酸(质量浓度为1 g/L,pH=4)3种不同的化学清洗剂对超滤膜进行化学清洗。本试验以膜渗透通量恢复率(计算方法见式(11))确定最佳化学清洗剂。

(11)

式中:r为膜渗透通量恢复率,%;Jc为化学清洗后膜纯水渗透通量,m3/(m2·s)。

1.4 分析方法

采用便携式浊度仪(TB-2000)测定浊度,采用紫外分光光度计(UV-2100)测定UV254,根据快速消解分光光度法测定COD。

2 结果与讨论

2.1 单因素试验结果

2.1.1 运行压力对膜渗透通量的影响

图2为运行压力对膜渗透通量的影响。随着运行压力变化,膜渗透通量下降程度不同。超滤属于以膜两端压力差为推动力的膜滤过程,因此随着运行压力的变化,膜两端压力差也随之变化[12]。当运行压力为80 kPa时,膜渗透通量下降程度较小,这是因为膜面流速较小,膜两端压力差不大,膜孔堵塞程度较低,因此滤饼层厚度的增长也较为缓慢。而当运行压力为100、120 kPa时,膜渗透通量下降趋势较大,其中后者下降幅度更大,这可能归因于运行压力增大,膜两端压力差也随之增大,膜表面的滤饼层迅速增厚。随着运行时间延长,滤饼上的传质过程达到平衡,在超滤后期膜渗透通量趋于平衡。结合膜渗透通量,并考虑到超滤膜额定运行压力为100 kPa,本试验最佳运行压力选定为100 kPa。

图2 不同运行压力下膜渗透通量与运行时间的关系Fig.2 Relationship between membrane permeability flux and running time under different operating pressure

2.1.2 周期反冲洗对膜渗透通量的影响

反冲洗可以有效预防膜污染[13]。本试验考察反冲洗压力和反冲洗时间对膜渗透通量的影响。

1) 反冲洗压力对膜渗透通量的影响

图3为反冲洗压力对膜渗透通量的影响。在50、80 kPa反冲洗压力下,120 min内膜渗透通量分别下降了22.6%、19.8%。肖振华[14]研究表明,在运行压力承受范围内,超滤膜反冲洗压力越高,反冲洗效果越好,膜渗透通量恢复程度相应越大。当反冲洗压力增大时,膜面受到的反冲力随之增大,污染物更容易脱离并随浓缩液排出。因此,本试验中最佳反冲洗压力为80 kPa。

图3 不同反冲洗压力下膜渗透通量与运行时间的关系Fig.3 Relationship between membrane permeability flux and running time under different backwashing pressure

2) 反冲洗时间对膜渗透通量的影响

图4为反冲洗时间对膜渗透通量的影响。反冲洗时间为60、120 s时,膜渗透通量比反冲洗20、40 s的下降速度慢得多。经过60、120 s反冲洗后,膜渗透通量下降程度非常接近,分别为19.8%和19.0%。反冲洗20、40 s后的膜渗透通量下降程度分别达到30.8%和24.8%。试验结果表明,反冲洗时间越长,膜渗透通量恢复效果越好。虽然反冲洗时间在120 s效果最好,但与60 s时的反冲洗效果相比增强并不明显,综合考虑,选择反冲洗60 s为最佳反冲洗时间。

图4 不同反冲洗时间下膜渗透通量与运行时间的关系Fig.4 Relationship between membrane permeability flux and running time under different backwashing time

2.2 预处理工艺试验结果

2.2.1 预处理工艺对膜渗透通量和膜污染的影响

图5反映了预处理工艺对膜渗透通量的影响。随着运行时间延长,不同预处理工艺的膜比渗透通量均呈现下降的趋势。无预处理直接超滤后,膜比渗透通量下降了23.2%;磁絮凝—超滤工艺后,膜比渗透通量下降了12.9%。与直接超滤相比,磁絮凝—超滤工艺能使膜渗透通量下降程度大大减缓,这是因为加入适量的Fe3O4磁种可以增大水中颗粒物的碰撞概率,不仅能较好吸附胶体颗粒,还可以与废水中颗粒物以及絮凝剂结合形成紧实的磁性絮体,从而加快沉降速率[15]。因此,磁絮凝预处理工艺可以缓解超滤膜污染,延长膜的运行时间。

注:膜比渗透通量由J/J0计算得出。图5 不同预处理工艺下膜比渗透通量与运行时间的关系Fig.5 Relationship between membrane special permeability flux and running time under different pretreatment processes

图6及表2展示了不同预处理工艺下膜阻力的分布情况。直接超滤时,膜总阻力、膜可逆阻力、膜不可逆阻力均为最大,分别为4.447×1012、0.284×1012、0.867×1012m-1,而经过预处理后再进行超滤,三者都有不同程度的下降,说明预处理能有效缓解膜污染,且磁絮凝—超滤工艺后,膜总阻力、膜可逆阻力、膜不可逆阻力最小,分别下降15.2%、65.8%、56.2%,说明磁絮凝预处理工艺对膜污染的缓解作用最好,能有效控制膜污染。

图6 不同预处理工艺下的阻力分布Fig.6 Resistance distribution under different pretreatment processes

表2 不同预处理工艺下的膜阻力和占比Table 2 Membrane contamination resistance and percentage under different pretreatment processes

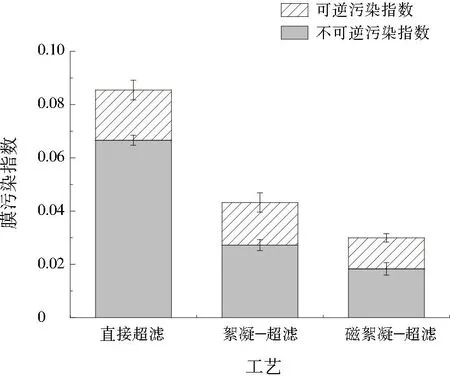

图7分析了3种预处理工艺对膜污染指数的影响。直接超滤时,超滤膜总污染指数为0.086,其中可逆污染指数和不可逆污染指数分别为0.067和0.019,说明相比不可逆污染,原水对超滤膜更易造成可逆污染。经絮凝—超滤工艺后,超滤膜总污染指数降低至0.043,降低50.0%;其中可逆污染指数为0.027,降低59.7%;不可逆污染指数降低至0.016,降低15.8%。经磁絮凝—超滤工艺后,超滤膜总污染指数降低至0.030,降低65.1%;其中可逆污染指数为0.018,降低73.1%;不可逆污染指数为0.012,降低36.8%。对比可以发现,磁絮凝预处理能明显减缓膜污染。

图7 不同预处理工艺下的膜污染指数分布Fig.7 Distribution of membrane contamination index under different pretreatment processes

2.2.2 不同预处理工艺的净水效果

1) 浊度去除效果

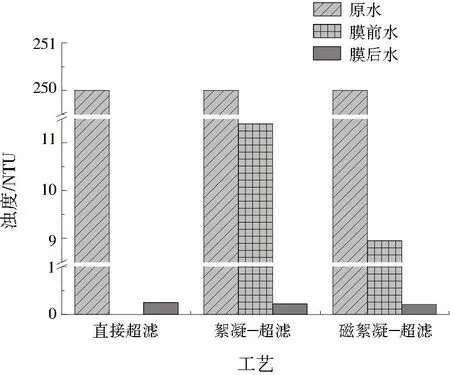

浊度可用于表征水中的悬浮颗粒物和微生物等污染物,在一定程度上反映了颗粒物的含量[16]。不同预处理工艺下的出水浊度见图8。超滤出水浊度均小于0.3 NTU,浊度去除率均可达99.9%,表明超滤处理本身对水体中的胶体颗粒已具有良好的去除作用。

注:直接超滤工艺因无预处理,只测定了原水和膜后水的相关参数,图9和图10同。

2) 有机物去除效果

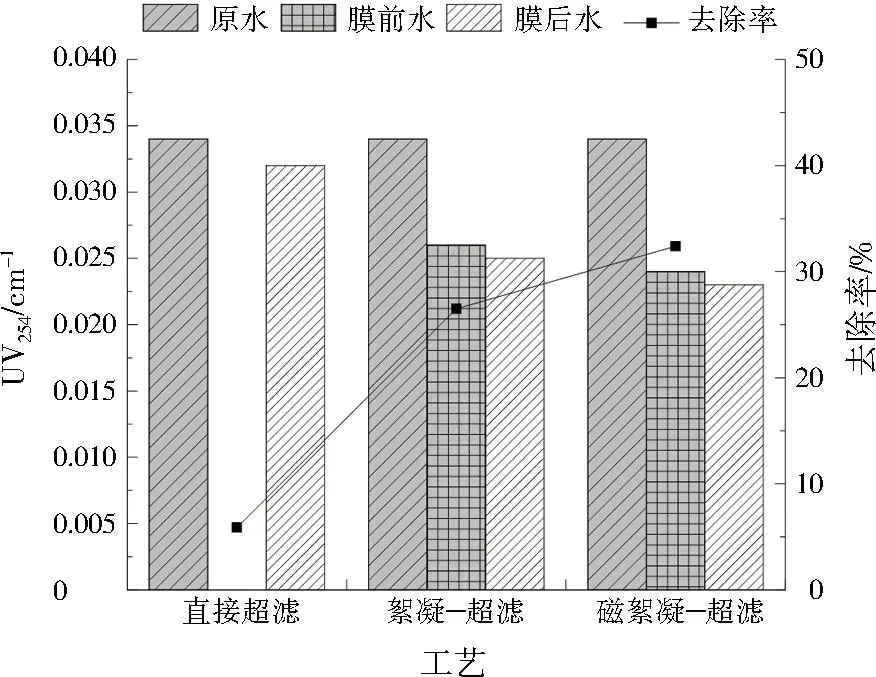

COD反映了水中受还原性物质污染的程度。UV254反映了芳香族化合物或具有共轭双键的有机化合物含量。不同预处理工艺对COD和UV254去除效果的影响分别见图9、图10。

图9 不同预处理工艺对COD去除效果的影响Fig.9 Effect of different pretreatment processes on removal efficiency of COD

图10 不同预处理工艺对UV254的去除影响Fig.10 Effect of different pretreatment processes on removal efficiency of UV254

原水直接超滤对COD的去除率较低,仅为7.8%。经过絮凝预处理后,COD降低至19.2 mg/L,再经超滤处理后出水COD为17.5 mg/L,最终COD去除率为73.7%。磁絮凝预处理后,COD降低至16.1 mg/L,再经超滤处理后出水COD为14.7 mg/L,最终COD去除率为77.9%。可以看出,预处理后COD去除率明显提升。曲建胜[17]研究表明,超滤膜主要通过机械截留作用过滤污染物,只能拦截部分较大分子直径的有机物。若原水直接超滤,粒径小于孔径的有机物会透过超滤膜,COD去除率较低。但加入絮凝剂和磁种后,水中小分子有机物和溶解性有机物会凝结成较大的絮体颗粒[18],超滤膜能更有效地去除这些有机物。

原水UV254为0.034 cm-1,直接超滤后出水UV254为0.032 cm-1,这表明,超滤膜不能有效处理UV254所表征的溶解性有机物。絮凝—超滤工艺的膜后水UV254为0.025 cm-1,UV254去除率为26.5%;磁絮凝—超滤工艺的膜后水UV254为0.023 cm-1,UV254去除率为32.4%。结果表明,采用絮凝等预处理工艺可以提高UV254去除率,原因与预处理提高COD去除率的机理类似。

2.3 不同化学清洗剂对膜渗透通量的恢复效果

当超滤膜渗透通量下降至较低程度,物理反冲洗对膜渗透通量的恢复效果逐渐变差,此时需要对膜进行化学清洗。化学清洗可以使膜丝上的滤饼层充分软化,再通过物理反冲洗使部分滤饼层脱落。超滤一段时间后,采用氢氧化钠对超滤膜组件清洗,膜渗透通量由72.8 L/(m2·h)恢复到99.1 L/(m2·h),膜渗透通量恢复率高达91.3%;而经盐酸和柠檬酸清洗后,膜渗透通量分别恢复到83.9、79.6 L/(m2·h),膜渗透通量恢复率分别为77.4%和73.2%。不同清洗剂对膜渗透通量的恢复程度为氢氧化钠>盐酸>柠檬酸。王占金[19]研究表明,碱洗一般能去除有机物对超滤膜的污染;而酸洗则主要去除无机盐对超滤膜的污染。化学清洗结果表明,有机物可能是造成膜污染的主要原因。

3 结 论

1) 超滤运行最佳工艺参数为:运行压力100 kPa,反冲洗压力80 kPa,反冲洗时间60 s。

2) 超滤最佳预处理工艺为磁絮凝。磁絮凝预处理能减少超滤膜污染阻力和膜污染指数,并提高出水水质。磁絮凝—超滤工艺出水浊度低于0.3 NTU,浊度去除率可达99.9%,COD去除率为77.9%,UV254去除率为32.4%。

3) 造成膜污染的主要原因是高浊度浓水中含有有机物,氢氧化钠为最佳清洗剂。超滤运行一段时间后对超滤膜进行化学清洗,可以降低膜污染速度,延长膜使用寿命。