多孔石墨对碳化硅晶体生长影响的数值模拟研究

2024-01-02李荣臻赵小玻魏华阳周振翔倪代秦李宏凯林清莲

李荣臻,赵小玻,魏华阳,李 丹,周振翔,倪代秦, 李 勇,李宏凯,林清莲

(1.中材人工晶体研究院(山东)有限公司,济南 250200;2.北京中材人工晶体研究院有限公司,北京 100018; 3.中材高新材料股份有限公司,北京 100021)

0 引 言

近年来,5G通信技术、新能源汽车、智能电网等的发展对电力电子器件的性能提出了更高要求,其在能耗、体积、效率等方面的性能表现越来越受到重视[1-2]。受限于材料本征特性,传统的Si材料在这些领域暴露出短板[3-4],而第三代半导体材料受到广泛关注。SiC作为第三代半导体的典型代表,具有更大的禁带宽度、更高的击穿场强、更高的热导率、更高的饱和电子迁移率和更高的化学稳定性等,在高温、高压、高频等应用方向具有明显优势,弥补了传统半导体材料的不足[5-6],在电力电子器件方面具有广阔的应用前景,是应用于尖端领域的理想材料。

SiC的巨大优势带来了巨大的市场潜力,据Yole预测,2027年SiC功率器件市场将超过60亿美元[7]。该领域对我国经济和国防军工发展都具有重要意义,国家高度重视并大力支持SiC产业链发展,国内企业也针对该行业加大投资和布局力度[8]。然而SiC晶体生长难度大、研发周期长、研发成本高,如何降低研发成本、加快研发进度、提高晶体质量成为行业发展的难题[9]。目前国内外6英寸(1英寸=2.54 cm)单晶已经成功实现产业化,8英寸衬底的产业化正在进行中[10],晶体质量还有待提高。近年来多孔石墨(porous graphite, PG)的引入有效改善了晶体生长的质量[11-12],然而到目前为止对PG的作用机理研究还较少。

晶体生长数值模拟有助于了解生长过程中的传质和传热过程,掌握晶体生长规律并优化生长装备,大幅降低实验验证的材料成本和时间成本,在SiC研发中具有重要的参考价值[13]。数值模拟的方法已经被用于SiC晶体生长机理研究[14-15]、大尺寸SiC晶体生长的热场优化[16-17]、液相法SiC晶体生长设备工艺开发[18-20]、新长晶工艺的原理探究[21-23]等。本文根据实际晶体生长设备,采用数值模拟方式对SiC晶体生长过程进行模拟,系统研究了在含PG和无PG条件下生长系统的温度、传质、C/Si比以及界面演变情况等,有助于理解PG在SiC晶体生长中的作用机理。

1 生长原理与计算模型

1.1 晶体生长原理

本文以电阻式SiC单晶生长系统为研究对象。此类系统中,热量由电阻式加热体产生,产生的热量以热辐射的方式由电阻加热体传至坩埚,再以热传导的方式由坩埚传至坩埚内部组件[24]。SiC晶体生长的基本过程分为原料在高温下的升华分解、气相物质在温度梯度作用下的输运和气相物质在籽晶处的再结晶生长[25],据此将坩埚内部分为原料区、生长腔和籽晶3部分。在原料区,热量以热辐射和热传导的形式发生传递,SiC原料受热后主要以如下反应发生分解[26]:

SiC(s)=Si(g)+C(s)

(1)

2SiC(s)=Si(g)+SiC2(g)

(2)

2SiC(s)=C(s)+Si2C(g)

(3)

在原料区,温度由坩埚壁附近向原料表面递减,即原料边缘温度>原料内部温度>原料表面温度[27],产生轴向和径向的温度梯度,该梯度的大小将对晶体生长产生较大影响[28]。在上述温度梯度的作用下,原料将从坩埚壁附近开始发生石墨化,产生物质流动和孔隙率等的变化[29]。

在生长腔内,反应式(1)~(3)生成的气相物质在轴向温度梯度的驱动下向籽晶位置输运。当石墨坩埚表面无特殊涂层覆盖时,气相物质将与坩埚表面发生反应,在腐蚀石墨坩埚的同时改变生长腔内C/Si比[30]。该区域内热量主要以热辐射的方式进行传递。

在籽晶位置,生长腔内的气相物质Si、Si2C、SiC2等由于籽晶处温度较低,处于过饱和状态,在籽晶表面发生沉积生长,主要反应如下:

Si2C(g)+SiC2(g)=3SiC(s)

(4)

Si(g)+SiC2(g)=2SiC(s)

(5)

1.2 数学物理方法

SiC晶体生长中的传热过程包括了固相介质中的热传导、气相中的热传递和热对流,以及气体和固体表面间的热辐射。在计算中,固相介质中热传导描述为

(6)

式中:T为温度,λik为热导率,Q为电阻加热产生的热量。

固体表面间的辐射换热计算基于漫灰表面假设,所有固体介质被视为不透明。进入表面i的热辐射量通过下式计算

(7)

(8)

式中:qw是界面热通量,h是外部换热系数,Ta为外部温度,Tw是壁面温度,εw是壁面发射率,Tw通过内外部热通量平衡得到。温度拟合通过PID算法实现。

对于传质过程,假设气体中活性物质可稀释在惰性气体中,生长腔界面上存在Stefan流,内部物质输运由以下系列方程描述

(9)

(10)

在原料区域,将SiC粉末认为是具有局部孔隙率、颗粒尺寸和石墨化程度参数的多孔介质,使用DBF模型来描述粉末内部的传质过程,同时考虑由表面化学反应造成的体积质量变化,所有物理量使用网格内平均值表示。相关方程表述如下

(11)

式中:Sm表示由原料升华或重结晶过程带来的质量变化,φ是原料孔隙率,K为渗透系数,CF为惯性系数,τ为迂曲系数,与多孔介质形状和孔隙率有关。在粉末演变的计算中,将SiC粉末颗粒视作是由SiC和石墨组成的同心球。上式中

(12)

式中:d为SiC颗粒直径。

1.3 几何模型与计算条件设置

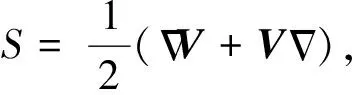

本文的数值模拟模型根据实际的电阻式SiC单晶生长设备进行绘制,主要包括保温组件、电阻式加热组件、坩埚组件、支撑组件和顶部的散热孔等,如图1(a)所示。电阻式加热组件采用了侧部和底部双加热器的设计,便于对温度分布进行局部调控[31]。PG在此图中未绘出。坩埚组件主要包括原料区、生长腔和顶部籽晶三部分,与1.1节中划分一致,其放大结构如图1(b)所示。计算的相关物性参数设置见表1。PG被视为具有局部孔隙率和颗粒尺寸的粉末层,但不考虑化学反应,其孔隙率和颗粒直径分别设置为0.4和50 μm。经过优化,坩埚位置设置为底部距离侧加热器底部90 mm处,计算按照坩埚顶部温度2 100 ℃进行功率拟合。PG厚度设置为5 mm、直径与坩埚内径相等,位置位于原料上方30 mm处。后续的生长验证采用相同条件。

图1 仿真计算模型。(a)晶体生长仿真热场模型;(b)坩埚内部区域划分及相关物理问题Fig.1 Simulation model. (a) Model for SiC crystal growth simulation; (b) internal part of crucible and respective physical problems

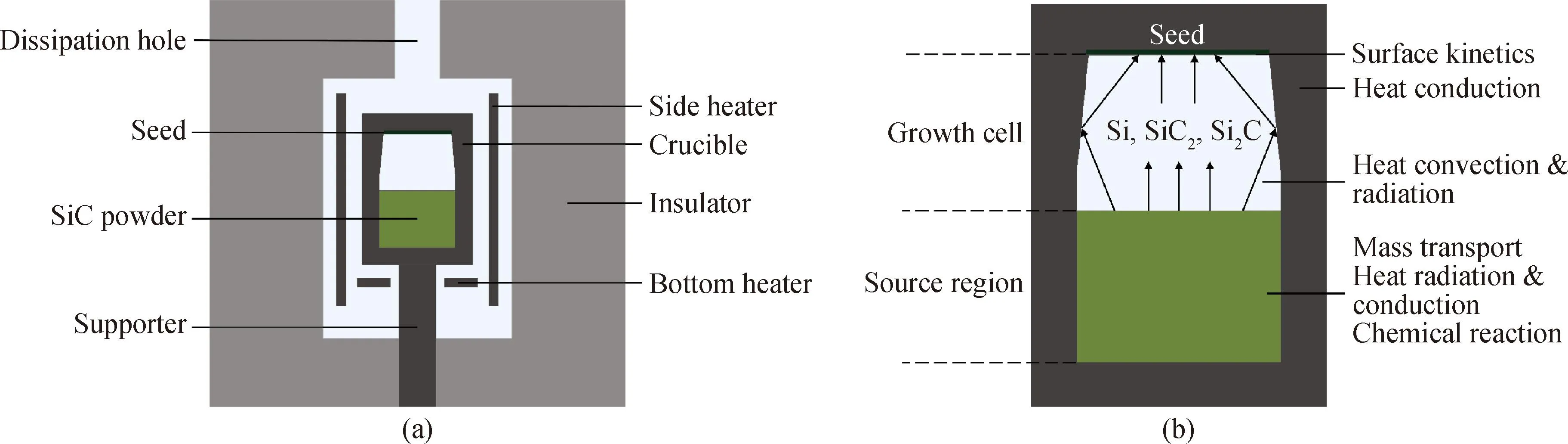

表1 计算使用的部分物性参数Table 1 Material parameters for numerical simulations

2 数值模拟研究和晶体生长验证

2.1 多孔石墨对温度分布的影响

研究发现,PG的应用有助于降低微管和其他缺陷数量,降低晶体中杂质元素含量等[11-12]。本文使用数值模拟方式研究了坩埚在无PG(记为结构0)和有PG(记为结构1)条件下温度、传质、C/Si比和界面等的变化情况。

图2(a)给出了结构0和结构1坩埚内部在0 h的温度分布。在坩埚顶部中心温度一致的情况下,结构1中PG下方温度高于结构0,原料底部、表面和PG下表面中心位置对应温度分别比结构0高出7.2、23.2和17.7 ℃,而PG上方温度低于结构0,PG上表面和籽晶下表面中心位置分别比结构0低4.6和2.7 ℃,因此PG在此处起到隔热作用。图2(b)是2种结构沿坩埚中心线的温度变化情况。在原料区,结构0和结构1中心顶底温差分别为64.0和48.0 ℃,结构1顶底温差相对较小,轴向温度更均匀;PG处存在较大的温度梯度;在PG之上的生长腔内,结构1和结构0中心顶底温差分别为21.8和23.4 ℃。

图2 坩埚内温度分布及变化情况。(a)结构0(左)和结构1(右)坩埚内部在0 h的温度分布,单位:℃;(b)结构0和结构1 坩埚中心线上从原料底部到籽晶在0 h的温度分布情况;(c)籽晶表面(A)以及原料表面(B)、中部(C)和底部(D)在0 h 从坩埚中心到边缘的温度分布,横坐标r对A为籽晶半径,对B~D为原料区域半径;(d)结构0和结构1生长腔上部(A)、 原料表面(B)和原料中部(C)中心位置在0、30、60、100 h的温度变化情况Fig.2 Distribution and variation of temperature inside the crucible. (a) Crucible temperature distribution at 0 h of structure 0 (left) and structure 1 (right), unit: ℃; (b) temperature distribution from powder bottom to seed along crucible center line at 0 h of structure 0 and structure 1; (c) temperature distribution from crucible center to edge at 0 h of seed surface (A), powder surface (B), powder middle (C) and powder bottom (D), r means seed radius for A, and powder region radius for B, C and D; (d) temperature of growth cell top (A), powder surface (B), powder medium (C) at 0, 30, 60, 100 h of structure 0 and structure 1

图2(c)是2种结构籽晶表面以及原料表面、中部、底部径向的温度变化情况。在原料底部2种结构的径向温差ΔTr较小,均为1 ℃左右;在原料中部和原料表面2种结构温差从中心到边缘逐渐减小,在原料中部结构0和结构1的ΔTr分别为10.0和6.7 ℃,在原料表面2种结构的ΔTr分别为16.5和10.2 ℃,因此结构1原料区域的ΔTr小于结构0。而在籽晶表面结构1的ΔTr为7.0 ℃,高于结构0的5.4 ℃,更容易表现出凸的界面形状[32]。虽然PG的隔热作用使得籽晶处的温度下降,但边缘处受到坩埚热传导的热量占比更多,温度下降较少,因而导致籽晶ΔTr的相反趋势。

图2(d)是2种结构生长腔上部(接近晶体)以及原料表面、中部在0、30、60、100 h的温度变化情况,随生长时间延长,3处温度均持续升高。此外结构1和结构0在原料中部和表面的温差持续减小,B、C三处的温差分别由11.5和23.3 ℃减小到6.4和15.9 ℃;而在生长腔上部,两者的温差逐渐增大,由2.5 ℃提高到了8.1 ℃。

综合来看,PG主要起到了隔热作用,使得原料的整体温度提高,生长腔内的温度降低,有利于原料充分升华分解。原料区轴向和径向温差都得到减小,内部温度分布均匀性增强。籽晶处温度降低,整体轴向温差增大。籽晶的径向温差增大,有助于保持凸界面生长。

2.2 多孔石墨对物质流动的影响

图3是结构0和结构1原料区和生长腔在0、30、60、100 h的气体物质输运情况。速度矢量使用相同比例绘制,对比可知,气相物质在原料区和生长腔内都表现为位置越高流速越大,且随生长进行两区域内的流速都逐渐降低;对比结构0和结构1,可以发现相同时刻下结构1在原料区和生长腔内的物质流速均小于结构0。此外根据流线分布,0 h时,原料在坩埚壁处首先分解升华,这是由于坩埚壁温度较高,气相物质从侧部和底部坩埚壁处向上输运,一部分输运至籽晶表面进行生长,另外一部分在原料表面发生重结晶(见图3(a)、图3(e))。图3(b)和图3(f)中在近坩埚侧壁处出现了物质输运的增强,这是因为侧壁处原料石墨化提高了气流的输运[33],同时原料上部气相物质输运终点下降,重结晶增厚。图3(c)和图3(g)的底部出现了横向的物质输运,原料底部的石墨化也产生了气流通道,并且侧部和底部的通道在图3(d)和图3(h)中得到进一步增强。

图3 坩埚内的物质流动情况。结构0和结构1在不同时刻气体物质输运的流线(左)和速度矢量(右),速度矢量单位:m/sFig.3 Gas flow inside the crucible. Streamline (left) and velocity vector (right) of the gas flow in crucible at different time of structure 0 and structure 1, unit of velocity vector: m/s

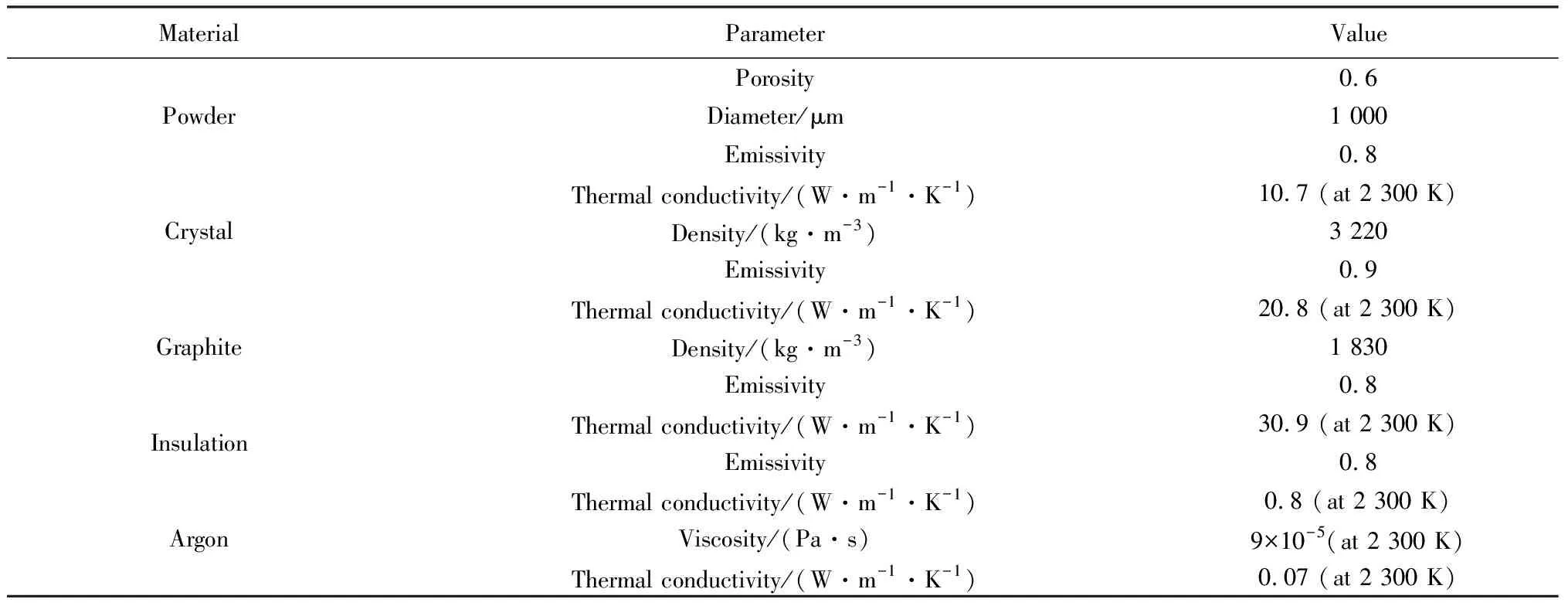

对物质流速的变化情况进行进一步分析,结果如图4所示。图4(a)和图4(b)分别是结构0和结构1原料区中部物质流速随时间的变化情况,两者表现出一致趋势:0 h时原料区内部物质流速比较均匀,在靠近坩埚壁处迅速下降到0[34];30 h时流速降低,在边缘位置出现高流速区域,对应图3(b)和图3(f)中的流线密集区域;随生长继续进行,气体流速持续降低,结构0和结构1中间稳定流速区域流速在100 h相比0 h分别下降了53%和45%,边缘流速继续增大且高流速区域变宽,结构0和结构1在100 h的最高流速为中间稳定流速区域的15.8倍和9.6倍,高流速区域宽度分别达到0.10r和0.15r。对比图4(a)和图4(b)发现在不同时刻结构0原料区域的流速总是大于结构1,且上述流速随时间变化幅度也明显大于结构1,这可以归因于PG对气流的阻挡作用。

图4(c)给出了原料区和生长腔内部4处位置气体流速随时间的变化情况。图中显示原料区和生长腔内气体流动随生长进行逐渐减弱,结构0生长腔内(A、B)气体流速在0~30 h下降较快达到16%,在随后相对稳定仅下降3%,而结构0和结构1在原料区(C、D)持续下降,下降幅度达到50%左右,这可能来自于两方面原因:1)原料侧部底部石墨化产生的物质输运通道导致原料内部输运减弱;2)原料区上部重结晶对气流产生了阻挡作用。结构1生长腔内(A、B)气体速度变化幅度较小,100和0 h差值在10%以内,表明PG有助于稳定生长腔区域的气体流速。图4(d)对比了0和100 h生长界面附近的气体流速,在0 h结构0籽晶边缘位置气体流速高出中心区域70%,可能导致边缘的快速生长,而PG使得结构1中边缘处流速减弱,抑制了晶体边缘的过快生长。在100 h时,结构0边缘区域仍有高流速部分,但幅度降低,仅比中心区域流速高出8%,而结构1边缘流速始终低于中心区域。

图4 物质流速的变化情况。(a)结构0原料中部物质流速分布在0、30、60、100 h的变化情况,r为原料区域半径; (b)结构1原料中部物质流速分布在0、30、60、100 h的变化情况,r为原料区域半径;(c)结构0和结构1生长腔内部(A、B)和 原料内部(C、D)物质流速随时间的变化情况;(d)结构0和结构1籽晶表面附近在0和100 h的物质流速分布,r为籽晶半径Fig.4 Velocity variation of gas flow. (a) Gas velocity distribution along the middle part of powder at 0, 30, 60, 100 h of structure 0, r means radius of powder region; (b) gas velocity distribution along the middle part of powder at 0, 30, 60, 100 h of structure 1, r means radius of powder region; (c) gas velocity in growth cell (A, B) and powder region (C, D) at different time of structure 0 and structure 1; (d) gas velocity distribution near the seed at 0 and 100 h of structure 0 and structure 1, r means radius of seed

综合以上结果,PG起到了稳定SiC生长过程中气体流速的作用,也使得边缘过快的物质流速得到抑制,但同时导致了物质流动的减弱,造成生长速度的下降。

2.3 多孔石墨对C/Si比的影响

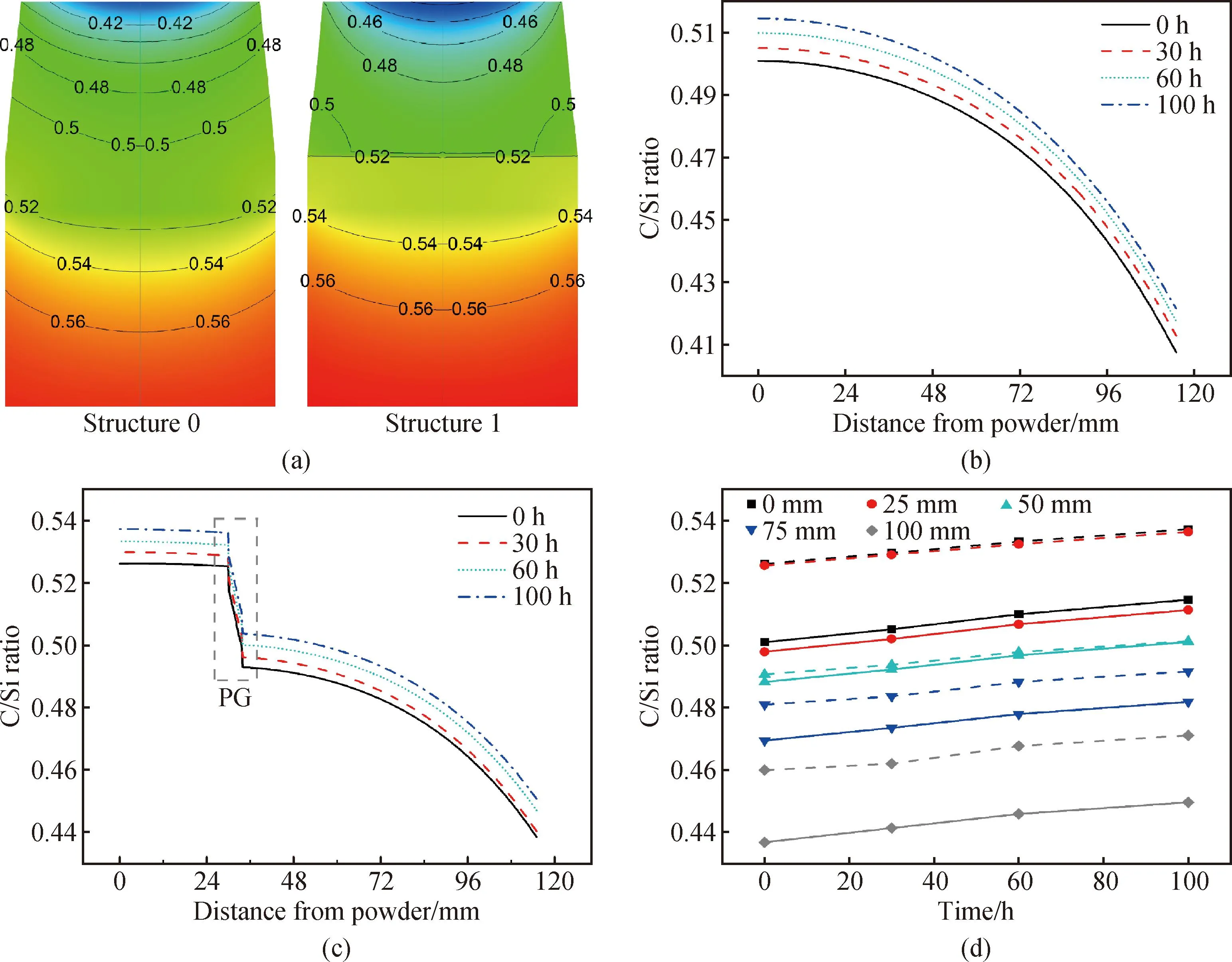

C/Si比是SiC晶体生长过程中的重要参数,会影响到晶体生长的晶型稳定性和缺陷密度等[35-36]。SiC生长逐渐进入后期时,靠近坩埚壁处原料发生大量的石墨化,气相中Si成分也持续腐蚀坩埚壁,最终导致气氛变得更为富C[37]。图5是结构0和结构1在生长过程中的C/Si比变化情况。图5(a)为2种计算结构在0 h的C/Si比分布,坩埚下部C含量高于上部,整体分布与温度类似,说明C/Si比和温度具有相关性[23]。且结构1中C/Si比最大、最小值分别为0.58和0.42,而结构0中分别为0.57和0.40。图5(b)和图5(c)分别为2种结构坩埚中心线上距离原料表面不同距离在不同时间的C/Si比变化情况,从图中发现原料表面处C/Si比较高,随着靠近籽晶C/Si比逐渐减小,在籽晶表面处相比原料表面降低0.09左右,并且随生长进行C/Si比的数值增大,100 h相比初始时刻增大约0.01,这与生长后期内部温度的升高、原料石墨化的增强以及气相中Si成分与石墨坩埚的反应相关。在图5(c)中观察到C/Si比的突变,对应结构1的PG位置,猜测这来源于PG的隔热作用和过滤作用。

图5(d)进一步对比了2种结构坩埚中心线上距离原料表面0、25、50、75、100 mm处的C/Si比。结构1的C/Si比高于结构0,在PG以下位置(0、25 mm处)两者差别较大,约为0.027,而在PG以上位置(50 mm处)差别较小,仅有0.002左右,随后随距离增大差别逐渐增大,在100 mm处接近0.023。结构0和结构1的C/Si比变化可能来自于PG隔热作用带来的温度变化及造成的化学过程的变化。综合来说,结构1中生长界面附近的C/Si比更高,有助于稳定晶型,减小相变的发生概率。

图5 C/Si比的分布及变化情况。(a)结构0(左)和结构1(右)坩埚内在0 h的C/Si比分布;(b)结构0坩埚中心线上距 原料表面不同距离在不同时间(0、30、60、100 h)的C/Si比;(c)结构1坩埚中心线上距原料表面不同距离在不同时间 (0、30、60、100 h)的C/Si比;(d)结构0(实线)和结构1(虚线)坩埚中心线上距原料表面不同距离(0、25、50、75、 100 mm)的点在不同时间(0、30、60、100 h)的C/Si比对比Fig.5 Distribution and variation of C/Si ratio. (a) C/Si ratio distribution at 0 h of structure 0 (left) and structure 1 (right); (b) C/Si ratio at 0, 30, 60, 100 h with different distance from powder surface along crucible center line of structure 0; (c) C/Si ratio at 0, 30, 60, 100 h with different distance from powder surface along crucible center line of structure 1; (d) C/Si ratio comparation at 0, 30, 60, 100 h with distance of 0, 25, 50, 75, 100 mm from powder surface at crucible center line of structure 0 (solid line) and structure 1 (dash line)

2.4 多孔石墨对原料演变和晶体界面的影响

图6给出了结构0和结构1原料区域在30、60、100 h的颗粒直径和孔隙率的变化情况。图6(a)、6(d)坩埚壁附近首先发生了原料颗粒的减小和孔隙率的提高,这是坩埚壁温度较高造成的原料石墨化。随生长进行,边缘孔隙率持续增大、颗粒直径持续减小,100 h边缘孔隙率最大约0.99,颗粒直径最小约300 μm,石墨化程度加重且石墨化区域宽度增加(见图6(b)、(c)、(e)、(f))。此外在原料上表面还观察到了颗粒直径的增大和孔隙率的减小,该区域发生重结晶,与2.2小节中物质传输情况对应,随着生长进行,重结晶区域厚度增大,颗粒大小和孔隙率也持续发生变化,最大颗粒直径达到1 500 μm以上,最小孔隙率为0.13。对比结构0和结构1颗粒直径、孔隙率变化情况,结构1原料上部结晶厚度相对较小,结合2.1小节中对温度分布情况的分析,原料上部结晶的厚度减小可能是PG提高了上部的温度,使得结构1该处过饱和度小于结构0的过饱和度,减小了结晶形成概率。

图6 结构0和结构1原料区域在不同时刻颗粒直径(左)和孔隙率(右)的变化情况,颗粒直径单位:μmFig.6 Particle diameter (left) and porosity (right) of the powder region at different time of structure 0 and structure 1, unit of particle diameter: μm

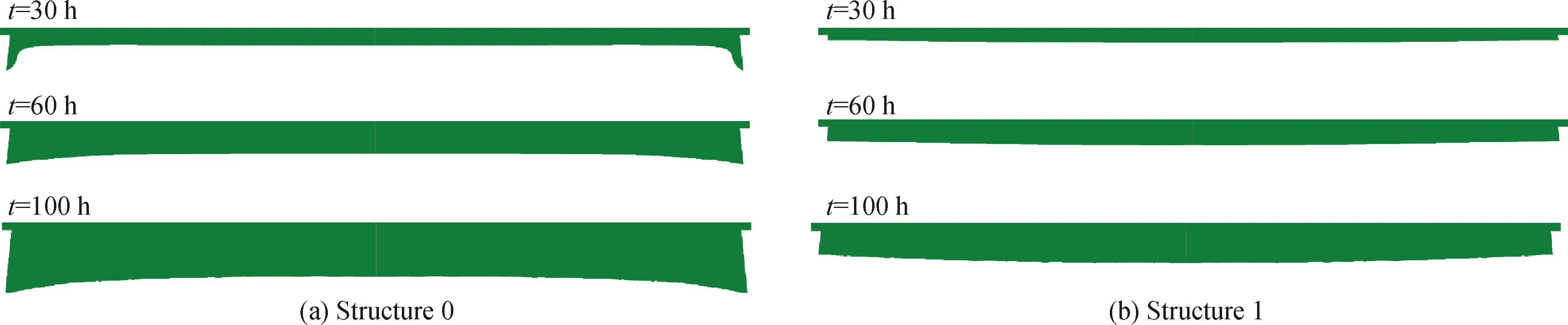

图7是结构0和结构1晶体在30、60和100 h的界面变化情况。结构0晶体生长初期发生翘边,与图4(d)边缘传质速度较快相对应,随后生长过程中翘边程度减弱。这是由于在生长初始阶段坩埚壁附近石墨化造成物质输运增强,生长速率高于中心,但随生长的进行两者差距将逐渐减小[16],这对应2.2小节中晶体界面前沿的气相物质流速变化。在结构1中,物质的输运还要受到PG的限制,发生进一步的均匀化,因此生长界面无明显翘边现象出现(见图7(b))。对比图7(a)和图7(b)还可发现结构1中晶体生长速度明显低于结构0,100 h生长厚度仅为结构0的68%,对应于结构1传质弱于结构0的情况(见图3、图4)。

因此,PG的引入使得原料区域温度升高,减小了在原料表面发生重结晶的概率,提高了原料的有效利用率。对于晶体界面,PG对边缘石墨化带来的高物质流速进行了有效抑制,避免了边缘的快速生长,但同时其使整体物质输运减弱,造成了晶体生长速度的降低。

图7 结构0和结构1晶体在30、60、100 h的界面变化情况Fig.7 Crystal shape evolution at 30, 60, 100 h of structure 0 and structure 1

2.5 晶体生长验证

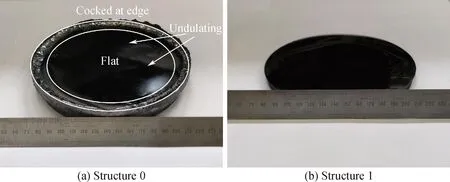

在上述晶体生长过程数值模拟的基础上,采用结构0和结构1分别进行了晶体生长,晶体生长条件与模拟条件一致,即:坩埚顶部中心温度2 100 ℃、生长压力300 Pa、生长时间100 h、原料高度距装料区上沿30 mm。图8(a)是在结构0无PG条件下生长得到的晶体,晶体表现为凹界面,晶体中间区域较平而边缘部分翘起,与图7(a)一致,翘起部分生长一圈多晶,部分区域多晶向内扩展。晶体中心厚度为20 mm,表面存在一定凹凸,同时在右上侧位置存在一处相变。表面凹凸可能代表了气相物质输运存在一定的不均匀性,而相变的产生可能与模拟结果的C/Si比较低有关。图8(b)是在结构1含PG条件下生长得到的晶体,晶体中心厚度为13 mm,界面微凸,表面状态良好。对比2种结构条件下生长得到的晶体,PG下晶体界面较好,表面洁净度优于无PG晶体,厚度为无PG晶体的65%,与仿真结果的结构1晶体界面径向温差更大、边缘快速生长受到抑制、整体物质流动速度较慢相对应,整体趋势与数值模拟结果一致。

图8 结构0和结构1条件下生长得到的SiC晶体Fig.8 SiC crystal grown under conditions of structure 0 and structure 1

3 结 论

本文采用晶体生长数值模拟的方法较为全面地研究了PG对SiC晶体生长系统的影响并进行实际长晶验证。结果表明:PG有利于原料区域整体温度提高以及轴向和径向温度均匀性的改善,促进原料充分升华利用;顶底温差增大,籽晶表面径向梯度增大,有助于保持凸界面生长。传质方面,PG的引入使得整体传质速度降低,含PG的生长腔内物质流速随时间变化幅度更小,整个生长过程更稳定,同时PG还有效抑制了边缘传质过快情况的发生。此外,PG还使生长环境的C/Si比升高,尤其是在籽晶界面前沿处,这有助于减少生长过程中相变的产生。同时,PG的隔热效果一定程度上减少了原料上部重结晶的发生。对于晶体生长而言,PG使得晶体生长速度变慢,但生长界面更凸。因此,PG是改善SiC晶体生长环境、优化晶体质量的有效手段。最后,在无PG和含PG的条件下分别生长得到了SiC晶体,厚度、界面趋势等与仿真结果一致,证实了PG对晶体质量的改善作用。本文结果有助于理解PG对改善SiC晶体生长环境和质量的作用机理,对于确定SiC晶体生长条件的改善方向具有实际意义。