化学气相沉积ZnS、ZnSe研究进展

2024-01-02赵小玻韦中华于浩海

赵小玻,韦中华,张 旭,钱 纁,于浩海

(1.山东大学晶体材料研究院,济南 250100;2.中材人工晶体研究院有限公司,北京 100018; 3.北京中材人工晶体研究院有限公司,北京 100018)

0 引 言

红外光学材料是指在红外成像与制导技术中用于制造窗口、整流罩、滤光片、棱镜等的一类材料。随着红外技术在军事领域的应用与发展,红外材料技术也得到了快速的发展与进步[1]。在精确制导领域,红外成像精确制导技术是高超声速武器的力量倍增器[2],这就对作为红外成像系统的窗口材料提出了更高的要求,要求其不仅要具有良好的光学、力学性能,还需要具有满足多波段、全方位、全天候工作的需求。

红外光学材料主要有砷化镓(GaAs)、磷化镓(GaP)、锗(Ge)、硫化镧钙(CaLa2S4)、硫化锌(ZnS)、硒化锌(ZnSe)等。按波段分为透近、中、远及全波段的材料。研究表明[3]:GaAs、GaP、Ge在温度高于200 ℃时出现不透波现象,无法满足高马赫飞行窗口需要在高温环境下使用的要求;CaLa2S4由于制备工艺苛刻,大尺寸制备还有较大难度,目前没有实际应用;ZnS、ZnSe因具有较好的光学、力学性能,得到越来越多的关注。

国外对ZnS、ZnSe的研究及应用已经非常成熟,国内因受技术封锁,发展起步比较晚,但近几年ZnS、ZnSe的应用也取得了很大的进展。其主要制备方法有热压(hot pressing, HP)法、物理气相沉积(physical vapor deposition, PVD)法、化学气相沉积(chemical vapor deposition, CVD)法、化学气相沉积后再进行热等静压后处理法(CVD-HIP)。相较于前两种方法,CVD法所得产品具有纯度更高、材料更致密、尺寸更大、外形更复杂的特性[4]。目前,批量化制备大尺寸、大厚度、高均匀性块体材料的工艺稳定性控制技术还有待提高,这也是未来科研和生产努力的方向。

本文首先介绍了CVD原理及在沉积过程中存在的主要问题,然后介绍了高性能红外材料必备的主要性能,综述分析了影响ZnS、ZnSe材料性能的主要缺陷产生机理及工艺控制研究。旨在改进生产工艺,为批量制备出大尺寸,高均匀性的ZnS、ZnSe材料提供理论参考。

1 CVD ZnM(M=S,Se)沉积原理

主要原料为高纯Zn和高纯H2S、H2Se气体。反应方程式:

H2Se+Zn→ZnSe+H2↑

(1)

H2S+Zn→ZnS+H2↑

(2)

反应温度为500~800 ℃,反应压力为500~1 000 Pa,气体流速、沉积的速率控制在一定范围内,在沉积室的内壁上逐层沉积生长,模型如图1所示。

原料H2S(Se)气体可用单质S、Se替换,采用一定工艺条件,在CVD沉积腔内基板上获得ZnS(ZnSe)块体材料。当反应气体为H2S时,制备的块体材料称为标准硫化锌,标记为S-ZnS,其主要应用在8~12 μm远红外波段。标准硫化锌再经过热等静压高温高压后处理,透过波段得到很大的拓宽,称为多光谱硫化锌,标记为M-ZnS,其主要应用在可见光、近、中、远红外波段。当反应物为S单质时,制备的块体材料称为元素硫化锌,标记为ele-ZnS,其主要应用在中、远红外波段。吴绍华等[5]详述了ZnS块体材料的各种制备工艺,以及在该工艺下制备出的材料的光学性能,文中指出HP和CVD-HIP技术得到广泛的商业应用。

整个沉积过程在真空条件下进行,根据沉积厚度不同,沉积过程可达数个星期。在这么长的时间里,保持生长过程相对稳定,连续不断的实现成核和均匀生长,需要控制沉积温度、沉积压力、气体比例、流速以及流动状态等多个工艺参数[6]。在生长过程中,必须保持这些工艺参数和状态处于一种相对的稳定范围,才能生长出大尺寸、高均匀的硫化锌、硒化锌材料。

2 CVD ZnM(M=S,Se)在红外材料领域的研究进展

ZnS与ZnSe同属Ⅱ-Ⅵ族化合物,CVD法是其主流的生长方法,CVD ZnS和CVD ZnSe已广泛应用在红外窗口、整流罩、激光窗口等光学领域。它们在化学上都属于惰性物质,而且不易吸水,抗热冲击性能好。虽然它们制备方法相似,但在光学和力学性能方面又具有各自的特性。在光学性能方面,CVD ZnSe具有更宽的红外透过波段,特别是在12 μm以外的长波区,在波长为10.6 μm处吸收系数达到10-4数量级,远远低于CVD ZnS的10-2数量级,折射率温度系数变化小。在力学性能方面,CVD ZnS具有更高的抗弯强度、硬度和断裂韧性。相关学者结合CVD ZnS的力学性能和 CVD ZnSe的光学性能,制备出ZnS/ZnSe层状复合材料[7-9]。滕祥红等[10]通过对CVD ZnS 表面进行不同的表面处理技术后,再次沉积ZnSe制备ZnS/ZnSe复合材料。崔红梅等[11]采用HIP技术,对ZnS/ZnSe复合材料进行后处理,研究表明在2.5~6 μm波段经HIP处理后的透过率有了明显提高,但在8~10 μm波段内透过率变化不明显。

2.1 CVD ZnS在红外材料领域的研究进展

CVD ZnS不仅具有良好的光学性能,还具有较高的机械强度、抗热冲击性能。经过热等静压处理后的透明多光谱ZnS具有更宽波段,更高透过率,常被用作红外窗口和整流罩[12-14]。美国Raytheon公司在20世纪70年代开发了CVD技术,制备出多晶ZnS。随着硫化锌红外窗口制备技术的发展,HIP透明化处理技术也得到快速的发展[15]。

Drezner等[16]采用CVD技术,以Zn蒸气和H2S气体作为反应气体,生长了ZnS多晶材料,再经过HIP处理,得到平均粒径仅为2 μm、红外透光率大于75%的多光谱硫化锌。Biswas等[17]采用CVD技术以及用来消除锌-氢络合物的HIP热处理技术,制备出厚度为5 mm的ZnS样品,在可见光处的透过率达到68%,在近红外区平均透过率在70%以上。

相比之下,国内ZnS红外窗口研发起步比较晚,最初采用较为普遍的HP制备法,直至90年代,才开展采用CVD技术制备硫化锌的相关研究[18]。霍承松等[19]采用CVD-HIP制备工艺,成功研制出多光谱ZnS头罩,直径达270 mm。测试结果显示,头罩的全波段透过率均接近理论水平,吸收系数最高为0.01 cm-1,折射率均匀性达到2.2 ×10-5,抗弯强度为70 MPa,硬度为160 kg/mm2,断裂韧性为1.0 MPa·m1/2。主要性能指标与美国Rohm&Haas公司研制的M-ZnS产品处于同一水平[20]。魏乃光等[21]采用一定的H2S、Ar流量比,在沉积温度为(670±10) ℃、沉积压力为(7 000±200) Pa的工艺下,制备的ZnS块体材料在2~5、7~10 μm波段的平均透过率得到很大的提高,同时6.0 μm处的吸收系数有所降低,力学性能也得到很大的提高,抗弯强度达121 MPa。吴绍华等[22]采用三温区梯度CVD及退火热处理工艺制备了ZnS块体材料,其光学透过率在8~12 μm范围内的平均值为71.6%,抗弯强度为98.4 MPa,平均努氏硬度为2.0 GPa。闫泽武等[23]采用CVD和HIP后处理相结合的制备工艺,减少了晶体中杂相、微孔、杂质及Zn—H键的形成, 所制备的CVD ZnS体块材料在波长4 μm处的透过率为73%,在波长10 μm处的透过率为75%。钱纁等[24]通过HIP后处理技术制备多光谱ZnS,研究发现其可见光及近红外波段的透过率有很大提高,长波波段的透过率变化不明显。

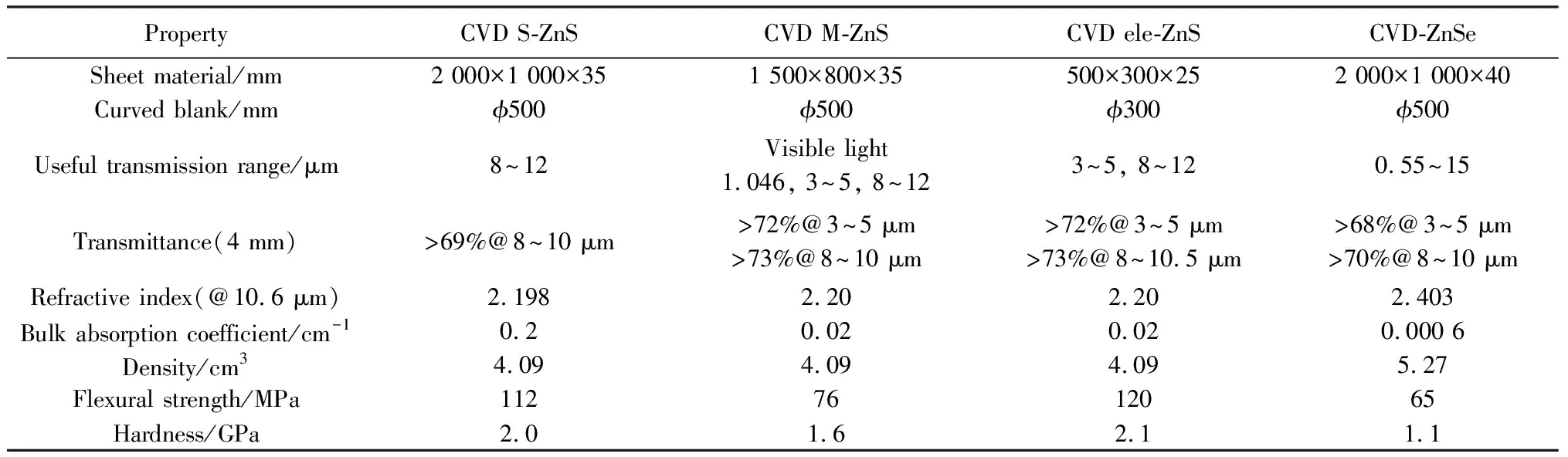

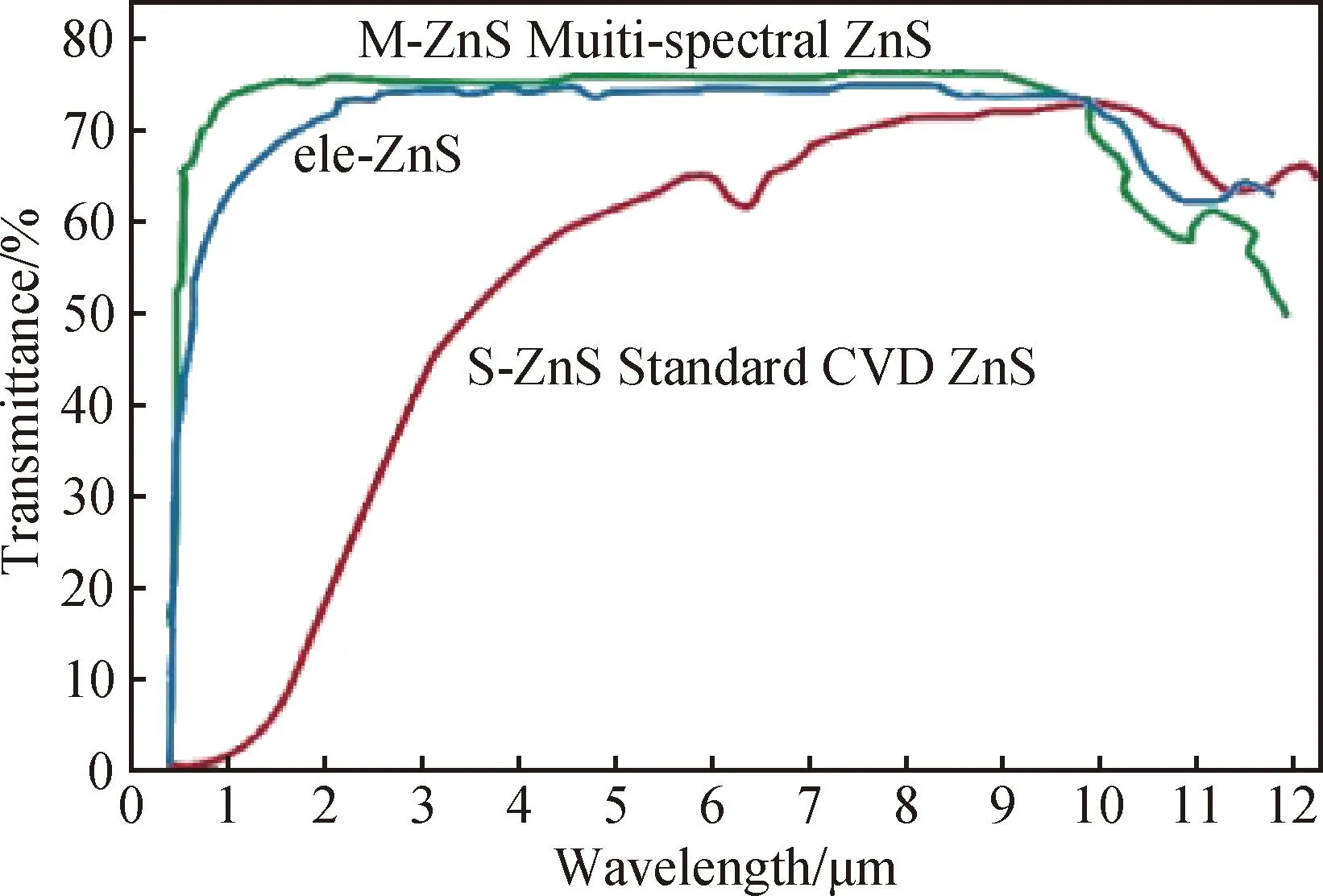

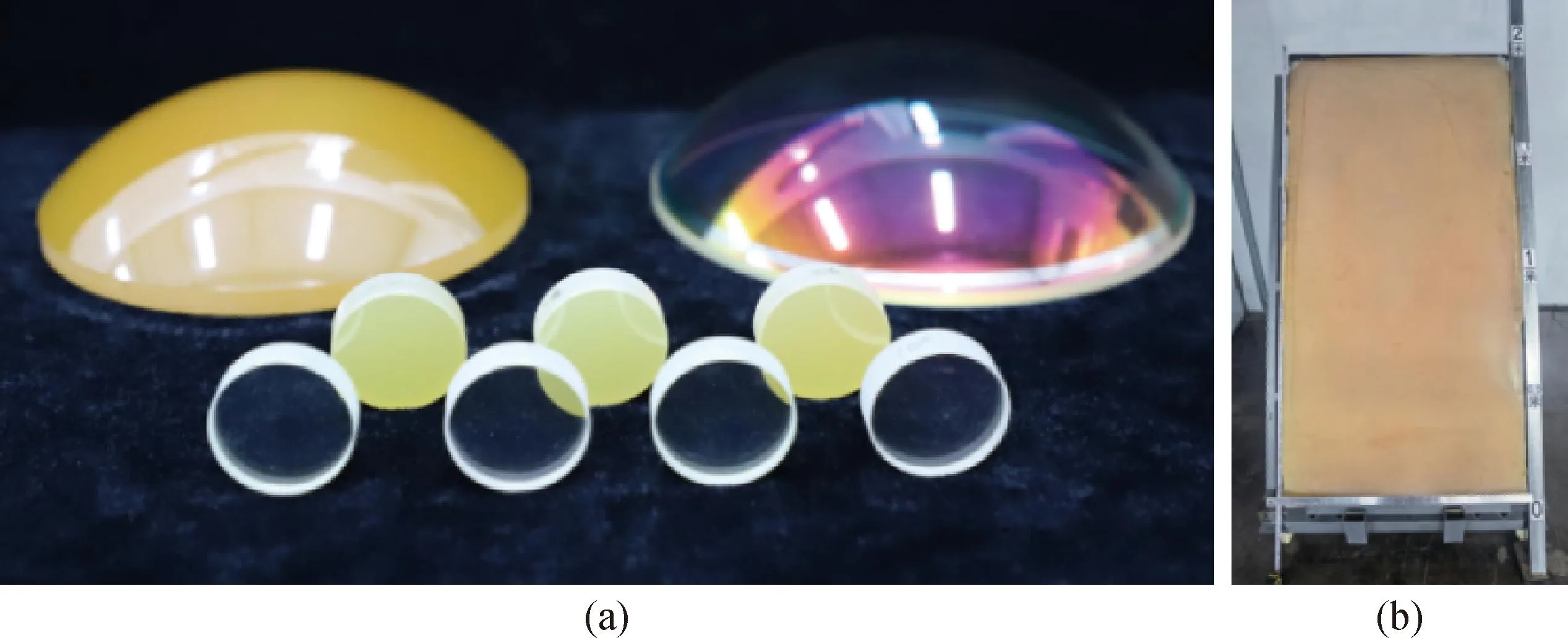

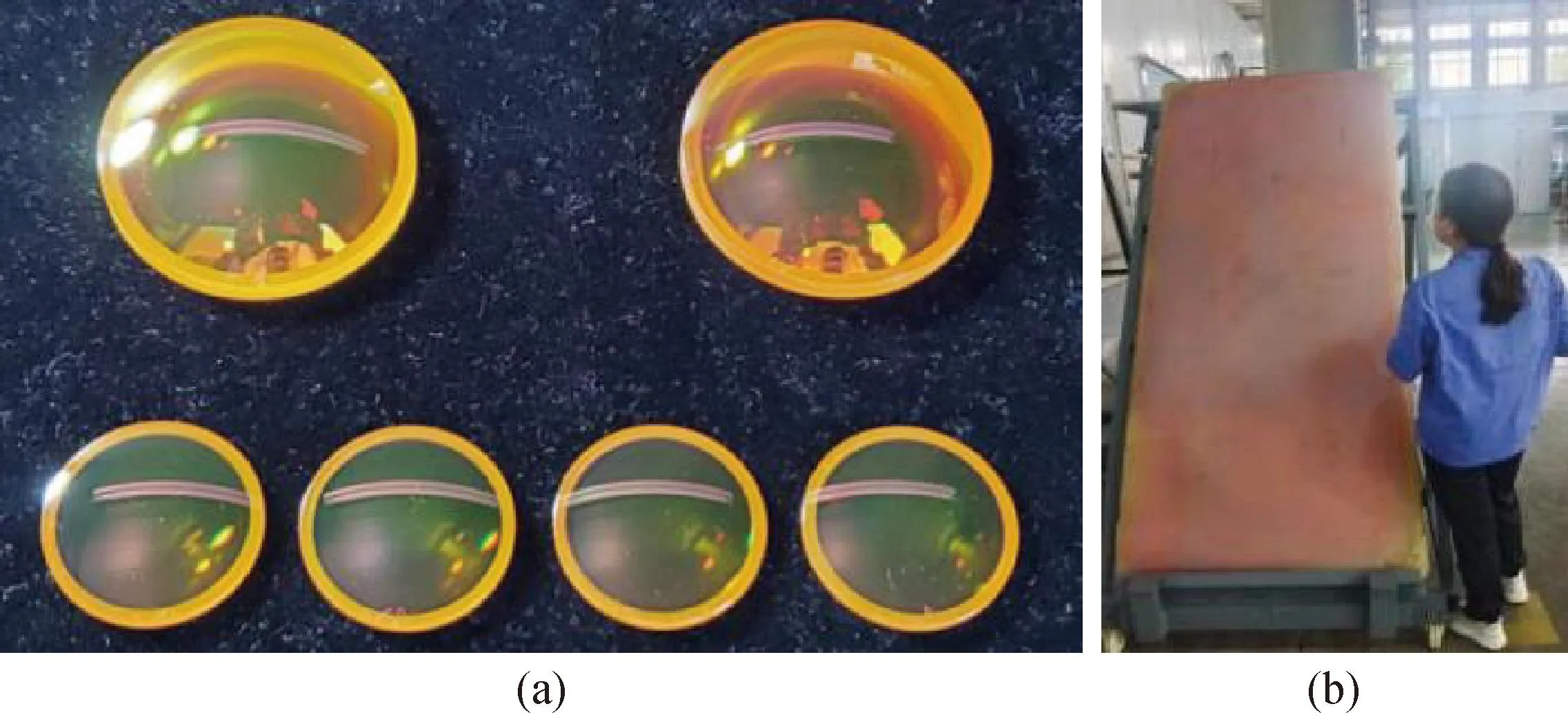

国内以中材人工晶体研究院有限公司和有研国晶辉为代表,制备的硫化锌红外窗口在性能上接近发达国家水平,近些年慢慢占领国内、国际市场。中材人工晶体研究院有限公司是国内唯一一家可制备S-ZnS、M-ZnS、ele-ZnS和ZnSe块体材料的企业,规格性能如表1所示,透过率曲线见图2,产品图片见图3。

表1 CVD ZnS、ZnSe材料性能Table 1 CVD ZnS, ZnSe material properties

图2 CVD S-ZnS、CVD M-ZnS、ele-ZnS透过率曲线Fig.2 Transmission curves of CVD S-ZnS, CVD M-ZnS, ele-ZnS

图3 ZnS头罩(a)及平板(b)Fig.3 Hood (a) and plate (b) of ZnS

2.2 ZnSe在红外材料领域的研究进展

ZnSe具有较宽的透过范围,不仅在近、中、远红外可以透过,在可见光区域也有很好的透过率,所以常被制作窗口、各种棱镜用在光学探测系统中[25-26]。目前激光技术已广泛应用在医疗、军事、测量等多个领域,二氧化碳激光器是目前输出功率最高的一种激光器,其输出波长为10.6 μm,正好处于大气窗口内。所以要求用作激光器的窗口材料在10.6 μm处必须有极低的吸收,这一特性要求恰是ZnSe所具有的性质,其还有较高的抗热冲击能力,所以使它成为大功率CO2激光器系统中的最佳光学材料[27]。

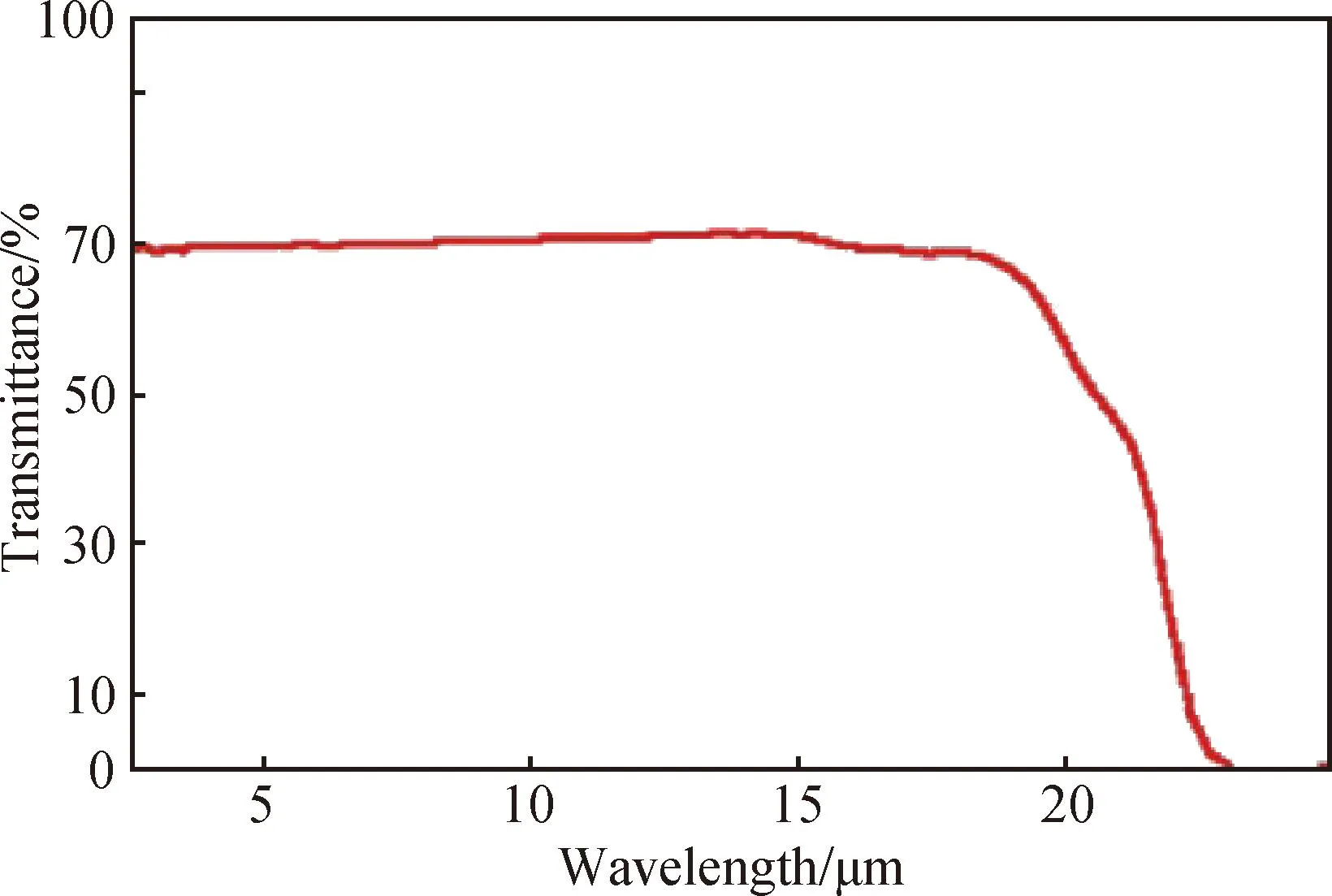

从20世纪80年代开始,科研工作者采用CVD法制备ZnSe晶体。Goela等[28]在1989年采用CVD技术成功制备出ZnSe块体材料,系统研究了CVD速率与温度的关系。以Zn和H2Se为主要原料,在沉积温度为730~825 ℃,沉积压力为2 700~5 300 Pa的工艺条件下,得到1 μm/s的沉积速率。周育先等[29]在2005年报道了以单质Zn、Se和 H2为原料,采用低压CVD方法,制备出CVD ZnSe多晶材料,在0.55~22 μm波段的平均透过率超70%(1 mm厚),在3.39 μm处的应力双折射为54 nm/cm,其光学透过性能与美国采用H2Se气体为原料制备的CVD ZnSe非常接近[30]。杨曜源等[31]采用Zn-Se-H2-Ar体系,在沉积温度为500~750 ℃,沉积压力为100~1 500 Pa的工艺条件下,制备出的ZnSe晶体在8~12 μm 波段范围内,透过率达70%以上。王向阳等[32]采用单质Se为原料(Zn-Se-H2-Ar体系)生长CVD ZnSe,对工艺参数进行调整和精确控制,并控制好Zn蒸气和Se蒸气气嘴处的ZnSe生长形态,制备出了质量良好的ZnSe多晶体,其透过率超过70%。

图4 CVD ZnSe透过率曲线Fig.4 Transmission curve of CVD ZnSe

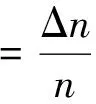

中材人工晶体研究院有限公司通过CVD技术,采用Zn-H2Se-Ar体系,对喷嘴结构、沉积温度、沉积压力、流速及流型进行了大量的工艺研究,制备出2 000 mm×1 000 mm×40 mm厚的大尺寸ZnSe块体材料。性能指标如表1,透过率曲线如图4,产品图片如图5所示。

从国内外研究情况可以看出,沉积温度、沉积压力、流速配比是CVD的关键工艺参数。这些工艺参数的稳定性控制是制备出高性能块体材料的重要因素。初期温度、流速的控制尤其重要。随着石墨板上沉积厚度的增加,沉积腔内空间大小发生变化,所以沉积工艺参数需要适时地进行调整,精准控制。

图5 ZnSe头罩(a)及平板(b)Fig.5 Hood (a) and plate (b) of ZnSe

3 红外透波材料主要性能

红外光学材料必须具备较好的光学特性和力学特性:如较高的红外透过率,较好的折射率均匀性,极低的吸收系数,极低的散射率和较高的抗弯强度。

3.1 光学透过率

光学透过率是红外透过材料重要性能指标[16],具有良好的透过率是红外透过材料能够使用的必备条件。目前,工业上使用的红外透过材料要求透过率不小于69%[33]。在其满足高透过率的同时,还要求透过的红外光谱范围足够宽,可以达到红外技术设备工作宽波段的需求。任何光学材料都有理论透过率值T,其公式为

(3)

式中:n为材料折射率。对于红外透过材料,实际透过率往往受到材料宏观和微观各种缺陷的影响,比理论值低。

3.2 折射率、折射率均匀性

折射率、折射率均匀性是与材料光学性能相关的技术指标。在光学成像过程中,折射率影响着整个光路系统中其他镜片材料的选取、光路系统整体设计。折射率均匀性影响成像质量、区域明暗程度等。折射率、折射率均匀性直接影响材料的光学透过率,胞状物等非均匀光学体的存在会降低材料折射率均匀性,增加光的散射强度,降低材料透过率,使力学性能下降。

(4)

式中:Δn为折射率最大微差,n为折射率。

3.3 吸收系数

吸收系数是重要的光学性能指标之一,红外材料需要较低的吸收系数,吸收系数的测定是以透过率的测量为基础, 按照国标GB/T 32561.4-2022《红外光学硫系玻璃测试方法》第4部分:光吸收系数,计算公式为

R(λ)={[n(λ)-1]/[n(λ)+1]}2

(5)

(6)

式中:a(λ)为被测样品在波长λ处的光吸收系数,cm-1;λ为波长,nm;d为被测样品厚度,cm;R为被测样品在波长λ处的反射率,%;T为被测样品在波长λ处的红外透过率,%。

微裂纹会对光造成严重的散射和吸收,降低材料的透过率,同时还会严重影响材料的力学性能,甚至引起材料的断裂。

3.4 散射率

微孔、杂质、微裂纹等缺陷的存在会作为散射点使光的传播路径发生偏转,造成在一定的接受范围内透过率下降。在沉积过程中,稳定的生产工艺可以减少缺陷的生成,而无法百分百消除。Schroeder等[34]研究发现,微孔对光的散射作用大于具有双折射现象的结构对光的散射作用。微孔对光的散射强度正比λ-2~λ-4,双折射现象结构对光的散射强度正比于λ-2,即波长越大,微孔对其的散射强度越小。

4 CVD ZnM(M=S,Se)材料主要缺陷及工艺控制研究

CVD ZnS、CVD ZnSe微结构及缺陷种类主要有六方相、含氢络合物、异常大晶粒、胞状生长、夹杂和微裂纹等[35],国内外学者对缺陷的产生机理及其对光学、力学性能的影响进行了深入的研究。

4.1 光性质非均体六方相的控制研究

ZnS晶体主要有两种晶相结构,分别是具有光性质均体的立方相的闪锌矿结构和光性质非均体的六方相的纤维锌矿结构。Harris等[36]指出,CVD下几乎不可能制备出单有立方相组成的CVD ZnS。广大科研工作者对六方相结构的形成机理、抑制方法进行了大量的研究,旨在减少杂相的生成。Scott等[37]研究发现六方纤维锌矿空位缺陷多是S空位,其结构是一种富锌缺硫结构,立方闪锌矿空位缺陷多是Zn空位,其结构是一种富硫缺锌结构。John等[38]指出,尽管两相转变的温度在1 020 ℃,但在富锌缺硫环境中,在200 ℃左右的温度下六方相结构也可以形成。但在富硫缺锌的环境中,立方闪锌矿稳定存在的最高温度是1 240 ℃。Worthington[39]分析了六方相的形成机理,研究表明ZnS闪锌矿结构比纤锌矿结构吉布斯自由能低,在反应中容易形成,但两种结构能量差距比较小,堆垛层错能仅为0.2 J/m2。所以在后期反应中容易发生堆积错误形成纤锌矿结构。憨勇等[40-41]分析了不同沉积温度、不同H2S/Zn配比对六方相生成的影响。从自由能和热应力的角度解释了其影响的原因。付立刚等[42]研究了不同沉积工艺下ZnS多晶相的组成形式,研究表明沉积温度、沉积压力、Zn/H2S流量比对六方相的形成有主要的影响,提出了切实有效地控制杂相生成的工艺参数。杨德雨等[35]全面综述了ZnS多晶在沉积过程中存在的缺陷,提出了抑制这些缺陷的方法,特别指出了HIP处理对六方相、Zn-H络合物、微裂纹有很好的消除效果,对大晶粒的生长有促进作用。黄万才等[43]通过对比HIP前后CVD ZnS物相结构和透过率发现,HIP后M-ZnS中没有发现六方结构相,并且材料的均匀性与透过率得到了提升。

4.2 Zn-H络合物控制研究

Lewis等[44]指出Zn-H络合物的存在使其在6.2 μm处形成吸收峰,并分析了Zn-H络合物存在的原因。Kosmac等[45]认为ZnS晶格内存在的Zn-H络合物的振动引起了在6.2 μm处的吸收峰。国内外学者普遍认为Zn-H络合物的存在是导致存在吸收峰的主要原因。Iwat等[46]为了阻止H进入晶体内部,在 ZnS 中掺入碘,结果导致晶粒尺寸的增大。

憨勇等[41]对比了沉积温度与锌蒸发温度高低不同时对6.2 μm处吸收峰的影响,研究发现,当沉积温度高于锌蒸发温度时,Zn-H络合物减少,大大降低了在6.2 μm处的吸收峰。付立刚等[47]研究了沉积温度,沉积压力、Zn/H2S流量比对Zn-H络合物形成的影响,含氢络合物的形成与反应副产物H2分子的吸附有关,可通过适当提升沉积温度进行抑制。

4.3 异常大晶粒、柱状晶控制研究

异常晶粒有多种形式,其中异常大晶粒与柱状晶最为常见,如图6所示。这些异常大晶粒会造成散射现象,降低产品的折射率均匀性,显著降低产品的力学性能,同时产生大量应力。

Zscheckel[48-49]对比了在CVD ZnS生长方向上,距离沉积石墨板400 μm内与1 000 μm外晶粒尺寸的变化,发现晶粒直径由50 μm减小到20 μm。分析了这种现象产生的原因可能是由于晶粒的不正常生长。Mccloy等[50]分析了基板底部形成异常大晶粒产生的原因,认为是在沉积初期,晶粒的扭曲、破碎以及在生长方向上的改变等因素造成的。杨海等[51]对异常大晶粒再结晶机制进行了研究分析,结果显示异常大晶粒与正常区域晶粒的相结构、元素成分一致,但会降低材料的力学性能。李冬旭等[52]研究了沉积温度、压力对晶粒尺寸的影响,结果发现异常晶粒的成核主要是在沉积过程的初始阶段产生的,初始沉积工艺对晶粒的大小有直接的影响。分析表明设计合理的喷嘴结构、变温控制沉积温度有利于抑制异常晶的长大。付利刚等[53]分析了异常大晶粒、柱状晶等微观缺陷产生的原因,提出了在沉积过程中抑制缺陷形成的方法。魏乃光等[21]研究了沉积温度、压力对CVD ZnS晶粒大小、光学、力学性能的影响,结果表明,在沉积温度为(670±10) ℃、沉积压力为(7 000±200) Pa的工艺条件下,制备的CVD ZnS可以有效提高S-ZnS在2~5和7~10 μm的平均透过率,并且降低 6.0 μm左右的吸收。研究发现平均纵向晶粒大小与平均横向晶粒大小的比值越接近“1”,越能提高材料弯曲强度。所以精准地控制沉积温度和沉积压力,可以控制晶粒大小,提高光学和力学性能。

4.4 胞状生长现象控制研究

在CVD ZnS(Se)块体材料表面,常看到有胞状物生长突起,如图7所示,这种缺陷对材料的均匀性有较大的影响。Iwat等[46]研究发现,这种胞状物的产生贯穿于整个沉积过程,存在于材料的各个部分,尺寸大小可以达到厘米级,最终造成在抛光后的样品上有肉眼可见的胞状物斑点和倒圆锥状结构。其产生原因是ZnS在沉积过程中瞬态的沉积温度、压力、空间浓度、气体流型等的差异造成堆垛发生错误,从而出现变形的多形体。胞状物生长现象普遍存在于材料中[54]。Lewis[44]指出,胞状物的存在会改变晶粒生长结构,降低光学和力学性能。杨德雨等[55]分析了胞状物及胞状物生长中心产生的原因,并通过实验探究了这种缺陷的抑制方法。杨海等[56]通过对胞状物密集区和正常区域的光学均匀及力学性能检测分析发现,胞状物的存在使光学均匀性由10-6数量级降低到10-5数量级,抗弯强度也由120 MPa降低到95 MPa。

图6 异常大晶粒Fig.6 Abnormally large grain

图7 ZnS块体材料表面晶胞Fig.7 ZnS bulk material surface cell

4.5 微裂纹及夹杂控制研究

微裂纹会对入射光造成严重的散射和吸收,使材料光学、力学性能下降。李冬旭等[52]指出微孔的形成主要是因为沉积过程中副产物氢气来不及排出,形成了存在于材料内部的微孔,当沉积区各部分生长速率不均匀时,在反应物浓度较高的区域,杂质的形成主要使颗粒碰撞次数增加,成核的ZnS或ZnSe颗粒附着在沉积表面形成夹杂。付立刚等[53]分析了微裂纹、微孔、杂质等缺陷产生的主要原因及抑制办法。魏乃光等[57]通过多次实验,结合流体力学晶体生长成核机理等理论,分析得出,沉积温度与气体流速是影响ZnSe粉末杂质形成的主要原因。Drezner等[16]认为孔洞的产生与沉积温度有关,当沉积温度较低时,H2Se和H2等气体吸附在基体上形成孔隙,温度越低,气体吸附的可能性就越高。魏乃光等[58]认为锌硒配比失衡、空间团聚形成的Zn团、杂质异物和Se单质颗粒等都是形成夹杂的主要原因。可以通过提升沉积系统的相对稳定性,控制装炉过程,避免杂物引入,保证沉积室环境洁净。同时安装过滤装置避免分解的Se单质进入。

4.6 分层及残余应力控制研究

沿生长方向光散射和吸收不一致导致透过率存在差异,宏观表现即为分层。分层结构严重影响材料的力学和光学性能。Goela等[59]在专利中分析了反应初期、中期、末期分层现象可控的过程参数。魏乃光等[58]认为分层的主要原因一是Zn/Se配比失衡,二是靠近石墨沉积板区温度较高。在沉积过程中严格控制沉积压力波动在±10 Pa以内,严格控制气流波动在±0.1 L/min可有效抑制分层的产生。在材料制备或热处理过程中,温度剧烈变化在材料内部形成温度梯度,这种温度梯度会以热应力的形式形成残余应力。残余应力的存在,在一定程度上会引起应力双折射,导致图像发射畸变,降低成像质量。周杰明[60]详细分析了S-ZnS分层与残余应力形成机理及抑制方法。

从以上分析可以看出,材料缺陷的形成是沉积工艺的不当造成的,如何控制沉积过程中的工艺参数,避免材料缺陷的形成也是本文重点讨论的问题。在实际生产中合理设置工艺,保持长时间沉积过程的工艺稳定变得尤为重要。

5 结语与展望

随着红外技术的发展,红外材料技术也得到快速的发展,大尺寸、高均匀性CVD ZnS、CVD ZnSe块体材料的制备是未来研究的方向,材料缺陷的抑制是工程化制备的关键。六方相是CVD过程中形成的不稳定相,可从沉积温度和反应物浓度比等方面进行调控;含氢络合物Zn-H可通过适当提升沉积温度进行抑制;异常晶粒主要以底部异常大晶粒形式出现,沉积初期沉积温度的调控至关重要;胞状结构的形成与衬底表面凸起、杂质等异常生长中心有关,可通过抛光衬底表面、提升载气及反应物纯度、调控沉积温度、压力及气体流量等控制;微裂纹和孔洞的形成与沉积速率过快有关,可通过调控影响沉积速率的沉积温度来控制。热等静压工艺可以有效减少六方相、含氢络合物、微裂纹、微孔等缺陷的存在,但对异常晶粒的长大有促进作用。精准控制沉积过程中的各个工艺参数,保持相对稳定状态是制备高质量、大尺寸ZnS、ZnSe块体材料的关键条件。