基于定期检验的叉车制动距离测定

2024-01-01李信芳霍苗李远孟伯远

摘要:针对定期检验中叉车制动距离的测定会受到使用场所、驾驶人员及测量误差等因素的影响,文中通过疏理国家法规、标准的规定与要求,结合检验现场实际情况,将叉车制动距离测定方法进行了较为全面的对比、归纳,为现场检测的准确性提供系统性的参考依据,并根据国家标准给出的考虑制动初速的制动距离计算公式绘制了速查图表,便于现场快速查看、判定检测结果。

关键词:制动距离;叉车;定期检验

Forklift Braking Distance Measurement Based on Periodic Inspection

LI Xinfang," HUO Miao," LI Yuan," MENG Boyuan

( Daxing District Special Equipment Testing Institute, Beijing 102600, China )

Abstract: The determination of the braking distance of the forklift in the periodic inspection will be affected by factors such as the usage site, the driver, and the measurement error.By sorting out the provisions and requirements of national regulations and standards,combined with the actual situation of the inspection site,the forklift braking distance measurement methods are comprehensively compared and summarized,which provides a systematic reference for the accuracy of on-site inspection. Additionally,according to the braking distance calculation formula considering the initial braking speed,a quick check chart is drawn, which facilitates rapid on-site inspection and determination of test results.

Key Words: Braking distance; Forklift; Periodic inspection

0引言

制动性能检测是评价叉车工作安全的一个重要环节,而制动距离的测定又是评价叉车制动性能的重要指标,它直接反映叉车行驶中的制停能力和维持行驶方向稳定性的能力。TSG 81-2022《场(厂)内专用机动车辆安全技术规程》[1]也规定制动距离测定是定期检验的必检项目。然而,由于使用单位的使用环境不同、场所不同和操作人员不同等,很难有符合出厂检验或型式试验的标准检验条件,这就为定期检验时制动距离的测定增加不确定因素,这些不确定因素会影响制动距离测定的准确度。笔者通过疏理国家法规、标准的规定与要求,结合实际检验现场情况及经验,将叉车制动距离测定方法做了较为全面的总结归纳,为现场检测提供了有价值的参考依据,并根据GB/T 18849-2023《机动工业车辆 制动器性能和零件强度》[2]给出的考虑制动初速的制动距离计算公式绘制了合格标准的速查图表,便于现场快速查看、判定检测结果。

1检验条件确认

1.1环境条件确认

参照JB/T 3300-2010《平衡重式叉车 整机试验方法》中的规定[3]:环境温度为-5 ~40 ℃,风速不超过5 m/s,空气相对湿度不大于90%,海拔小于2000 m。

1.2场地条件确认

试验场地应为平坦、干燥、清洁、坚实且轮胎与地面间的附着系数不小于0.7的沥青或混凝土的路面,沿垂直于运行方向的横向坡度不大于2%,沿运行方向的纵向坡度不大于±0.5%。进入试验场地的引导路段应具有足够长度,确保车辆在实施制动前已达到试验速度(运行跑道长度不宜小于80 m、宽度不宜小于5 m)。同时也应有满足叉车作全圆周回转的区域,方便车辆调头。

试验场地不得处于危险场所(如爆炸性环境),没有影响检验的物品、设施等,并且设置相应的警示标志,以防其他人员误入试验场地造成意外发生。

1.3车辆状态确认

车辆根据使用维护保养说明书进行技术保养和维修合格,并有相应的记录。

车辆应加足规定的燃料、润滑油、液压油、冷却液等;蓄电池应有充足的电量、电压,电解液密度、液面高度应符合使用说明书的要求。

无载状态下,充气轮胎气压应符合规定数值,充气气压误差为轮胎规定充气气压的±10%;实芯轮胎应符合该车技术条件的规定,前桥及后桥同一个桥上两个轮胎之间的硬度差不超过邵氏硬度5 HA。

1.4人员配备确认

场车安全管理人员应当到场配合、协助检验工作,负责现场安全监护。对于设置有安全管理机构或使用20台及以上特种设备的单位,安全管理人员须持有在有效期内的项目代号为A的特种设备作业证。

叉车司机须经使用单位聘用或授权,持有在有效期内的项目代号为N1的特种设备作业证,并穿着与工作条件相适应的保护服装、安全防护鞋等。同时叉车司机要接受过安全教育培训,并能熟知安全须知,熟悉操作叉车。

2 试验工况选择

2.1载荷工况

GB/T 18849-2023《机动工业车辆 制动器性能和零件强度》中要求:对于各类叉车,满载工况下宜采用后退制动距离试验,而JB/T 3300-2010《平衡重式叉车 整机试验方法》中则要求是无载工况,考虑作业现场实际情况,本着安全试验的原则,试验工况宜选择无载状态,TSG 81-2022《场(厂)内专用机动车辆安全技术规程》也是允许的。

试验时,叉车呈标准无载运行状态,门架最大后倾,货叉距离地面150~300 mm。

2.2试验速度

制动距离是在车辆达到一定速度后,实施制动、停车后测得的,这个速度亦是试验速度。GB/T 18849-2023《机动工业车辆 制动器性能和零件强度》规定的试验速度为大于车辆最大设计速度90%的速度。一般而言,空载最大行驶速度内燃叉车为

20 km/h,电动叉车为10 km/h,托盘堆垛车为5 km/h。在定期检验现场,受场地条件限制,很难达到试验速度,TSG 81-2022《场(厂)内专用机动车辆安全技术规程》做了让步处理,允许以检验现场实际可达到的最大车速进行试验,也叫制动初速,即:在行车制动器开始动作前的瞬间测得的车辆速度。试验速度根据检验现场来决定,但试验制动初速不宜选择过小,过小了不能真实反映车辆的制动能力。

2.3制动器操纵力

根据不同车型,车辆制动操纵形式不同,行车制动器操纵力要求也不同。制动操纵力过大,行驶减速度也大,制动距离相应也短,也就是通俗讲的“刹车过急”,可能会造成意外伤害或损坏,因此,制动器操纵力上限值有限定。对于行车制动器操纵力,GB/T 18849-2023《机动工业车辆 制动器性能和零件强度》和GB/T 16178-2011《场(厂)内机动车辆安全检验技术要求》[4]的规定是不一样的,具体见表1。

GB/T 16178-2011《场(厂)内机动车辆安全检验技术要求》发布在前,于2011年11月21日发布,2012年5月1日实施,是针对叉车在使用中安全技术状况的检验要求,考虑满载工况和使用环节中的磨损因素。而2011版的GB/T 18849-2011《机动工业车辆 制动器性能和零件强度》将2002版的“通过踩下踏板实施制动的制动器最大操纵力”由600 N修改为450 N,主要面向叉车出厂检验或型式试验的制动器性能和零件强度检测,适用于新制造的车辆。因此,在定期检验中,不能简单引用单一标准的条款,要充分考虑制动器制造标准和使用场地的实际状况。TSG 81-2022《场(厂)内专用机动车辆安全技术规程》虽然对行车制动器最大操纵力未作要求,但行车制动操纵力也不能无限大,建议:对于行车制动器最大操纵力的控制,使用说明书有明确规定的,遵从制造厂商规定,没有明确规定的,至少不能超过GB/T 16178-2011《场(厂)内机动车辆安全检验技术要求》的要求。

3制动距离测定

3.1启动前检查

启用叉车前作业人员应检查车辆燃油系统、动力系统、转向系统、起升系统是否正常,液压系统是否有损坏和泄漏,防止货叉脱出的限位装置(如定位锁)是否有缺陷,载荷搬运装置是否有损坏(如弯曲、裂纹或磨损),车轮紧固件是否拧紧,制动功能、充气轮胎气压、警示装置、灯光、仪表显示是否可靠灵敏。

在启动内燃工业车辆之前,应确保停车制动器处于制动状态,运行方向操纵控制装置处于中位;在启动蓄电池工业车辆(例如钥匙启动或磁卡启动)之前,应确保所有运行和操纵控制装置处于中位[5]。

3.2车辆预热

发动机出水温度不低于20 ℃、发动机润滑油温度不低于60 ℃、液力变矩器液压油温度不低于80℃ 、液压系统液压油温度应预热到40~50℃ 。

制动器应为冷态,即:在制动盘边缘或制动鼓外表面所测得的温度低于100℃,或者在制动器(包括湿式制动器)完全封闭的情况下,壳体外表面的温度低于50℃,或者在之前1 h内制动器未曾工作。

3.3测量方法

目前有两种,一是标记法,二是专用仪器法。

3.3.1标记法

测量工具为秒表和米尺。先在直线试验跑道上用不同标记设置三个区间:加速区、匀速区和制动区。叉车呈标准无载运行状态,以实际可达到的较大车速匀速行驶通过标定的制动标记位置时,紧急制动直至车辆完全停止,测量制动标记位置至停车位置的距离,即为实测制动距离。制动初速按制动测量开始前车辆匀速通过匀速区间的行驶时间来计算。注意:匀速行驶区间不要过小,一般以制动初速行驶10 s左右的距离为宜,否则影响初速测量精确度。

3.3.2专用仪器法

即采用专用的制动性能测试仪来测量。目前市场现有的测试仪大约有两种,一种是间接式的,以加速度传感器作为探测元件,微处理器通过模糊处理进行智能化的判断,找出制动的起点与终点,通过对减速度以及时间的测量,算出车辆的制动距离和制动初速度等测量数据[6]。另一种是直接接触式,将直接与地面接触的滚轮支架贴附在车身上,车辆拖动滚轮转动,制动时通过触发安装在踏板上的触发器给出制动信号,传感器测量滚轮转速来计算速度与位移,图1为直接接触式测量方式。相对前者,直接接触式测量方式操作复杂,但测量精度高于前者。

3.3.3两种方法对比

标记法所使用的工具较为简单,成本低廉,操作也便捷。缺点是:对测量人员和驾驶人员要求高,车辆通过标记时计时快慢、紧急制动(刹车)早晚均对测量数据有较大影响,尤其是对测得的临近标准值的数据的判定影响很大,同时制动初速也要通过计算所得,数据后期处理相对麻烦。

专用仪器法所使用的制动性能测试仪测量精度相对高点,也能快速得出测量数据,但仪器成本较高,测量数据通过蓝牙传输,距离不宜太远(约10 m内),否则数据会丢失。特别是直接接触式测量仪器,凸凹地面对测量影响较大。

共同的缺点:不论是标记法还是专用仪器法,都难以反映出制动距离是在多大制动器操纵力下测得的,或者说,难以保证测定制动距离时是否超过最大制动器操纵力,需要研发至少同时显示制动初速、制动距离和制动操纵力的检测仪器。

3.4测量次数

进行制动系统的制动距离试验时,应在车辆前进行驶时测2次,即沿场地前后两个方向各行驶1次(为了减小试验跑道坡度引起的误差),同样后退行驶时也测2次,即测量4次。

3.5影响因素

环境影响因素:使用单位的叉车使用场地千差万别,试验地面不够坚硬或不够平坦或达不到轮胎与地面间为0.7的附着系数,或者风速大于超过5 m/s,加大了风阻。

驾驶人员影响因素:驾驭人员踩下制动踏板的力度可能过小或大于450N、时机过早或延迟、以及操作是否规范等均对制动距离测量有一定的影响。

测量误差影响因素:测量人员难以准确判定制动的起始点和停止点,特别是采用标记法测量时,车辆通过标记位置瞬间用秒表计时的准确程度,当制动初速为20 km/h时,一秒的计时误差可能引起5.6 m的距离误差。

车辆影响因素:轮胎花纹和制动摩擦片磨损程度不同,摩擦系数亦不同,制动距离亦有差别。另外,制动操纵杆(板)的空行程也对制动距离有影响[7]。

3.6数据处理

3.6.1合格标准

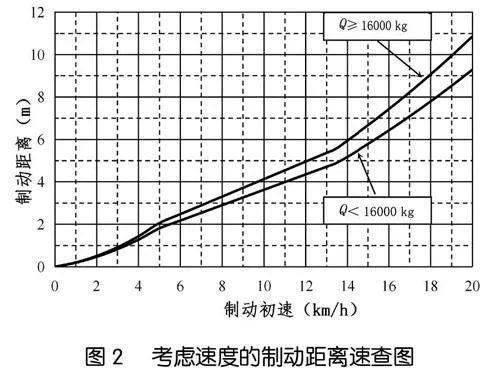

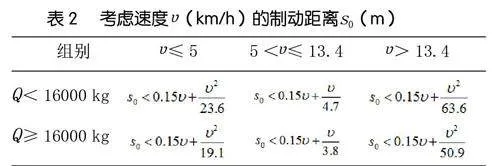

GB/T 18849-2023《机动工业车辆 制动器性能和零件强度》中给出了各种工业车辆的制动距离合格标准,对于叉车来讲,标准有两种组别,即:额定起重量<16000 kg和额定起重量≥16000 kg,具体见表2。

从表2中的公式看,每次测量后,均要套用公式计算合格标准数值,相对麻烦。为了便于查询制动距离合格标准数值,对试验初速≤20 km/h叉车的允许制动距离绘制了速查图,见图2考虑速度的制动距离速查图,横坐标为制动初速(km/h),纵坐标为制动距离(m)。

3.6.2结果判定

分别计算出前进与后退行驶时制动初速、制动距离测量值的平均值,与图2中数值对比,确认制动距离是否符合标准。

根据使用的实际情况,测量或计算数据精度不必太高,速度值(km/h)只保留整数,距离(长度)值(m)保留一位小数即可。

对于超标数据,特别是临近标准值的超标数据,应当谨慎处理,要充分考虑影响测量的各种因素,尽量消除影响因素,重新测量,选取接近实际工况的数据。

4结语

1)制动距离的测定是叉车定期检验的重要环节和项目,检验时,要充分考虑影响测量的各种因素,对现场检验条件要认真确认,以确保检验安全和检测数据准确。

2)要根据现场实际情况,正确选择测试工况和测试方法,尽可能地模拟叉车的实际工作状况,真实、全面地体现叉车的制动能力。

3)测量结果判定时,要对数据进行分析,选取接近实际工况的数据做为判定依据。绘制的考虑速度的制动距离速查图对现场快速查看、判定制动距离检测结果有很大的帮助。

参考文献

[1]市场监管总局特种设备安全与节能技术委员会.场(厂)内专用机动车辆安全技术规程:TSG 81-2022 [S].北京:中国标准出版社,2022:8.

[2]中国机械工业联合会. 机动工业车辆 制动器性能和零件强度:GB/T 18849-2023[S].北京:中国标准出版社,2023:11.

[3]中国机械工业联合会.平衡重式叉车 整机试验方法:JB/T 3300-2010[S].北京:机械工业出版社,2010:7.

[4]原国家质量监督检验检疫总局.场(厂)内机动车辆安全检验技术要求:GB/T 16178-2011 [S].北京:中国标准出版社,2012:5.

[5]中国机械工业联合会.工业车辆使用操作与维护安全规范:GB/T 36507-2023 [S].北京:中国标准出版社,2023:5.

[6]杨安定.叉车制动距离检验方法分析[J].中国机械,2014(12):173-174.

[7]师永峰,常国强.厂(叉)车制动距离的检验误差[J].中国特种设备安全,2010,26(06):12-13.

收稿日期:2023-05-17

作者简介:李信芳,男,北京市大兴区特种设备检测所,正高级工程师

霍" "苗,女,北京市大兴区特种设备检测所,工程师

李" "远,男,北京市大兴区特种设备检测所,助理工程师

孟伯远,男,北京市大兴区特种设备检测所,助理工程师