隧道超前大管棚全套管跟进式施工方法

2024-01-01覃昭智

摘要:文章以来宾至都安高速公路凤凰1号隧道及凤凰2号隧道施工为例,对超前大管棚施工工艺进行了改进、创新,提出在钻机钻进过程中,管棚钢管跟随着钻头与钻杆一起同步钻进,从而使管棚钢管能及时对成孔起到护壁作用,有效地防止了钻孔的坍孔。该工艺施工简便,超前支护效果出色,能避免塌孔、卡管,达到一次成孔,提高成孔效率,有效解决了在不稳定地层中钻孔成孔、送管困难的问题,且管棚安装位置可调整控制,施工质量有保证。

关键词:隧道;大管棚;全套管

U455.4A431353

0 引言

在新奥法施工隧道时,对于自稳性差的地层,引孔顶入法施工的超前大管棚施工是常用的超前支护方式,但是该方法在不稳定地层中钻孔成孔困难,且即使成好孔,在送管顶入过程中也极易出现因触碰摩擦成孔孔壁造成坍孔卡管,一旦出现此问题就需要反复钻孔或拔出已插入的管棚钢管重新钻孔,施工难度大、管棚安装位置与长度的施工质量难保证、花费成本高、处理时间长。

来宾至都安高速公路起点桩号为K223+564.742,终点桩号为K292+080,全长约66.462 463 km,总造价约60亿元。本项目主线按四车道高速公路标准修建,设计时速采用120 km/h,路基宽度为26.5 m,施工工期为42个月。凤凰1#隧道及凤凰2#隧道施工中,对超前大管棚施工工艺进行了改进、创新,提出在钻机钻进过程中,管棚钢管跟随着钻头与钻杆一起同步钻进,从而使管棚钢管能及时对成孔起到护壁作用,有效地防止了钻孔的坍孔。该工艺施工简便,超前支护效果出色,能避免塌孔、卡管,达到一次成孔,提高成孔效率,有效解决在不稳定地层中钻孔成孔、送管困难的问题,且管棚安装位置可调整控制,施工质量有保证。

本方法主要适用于隧道穿越坡积松散体、松散破碎带、软弱地层、塌方堆积体等自稳性差地层的超前支护,也可用于自稳性差、易塌孔的地层的边坡锚杆钻进。本方法超前支护效果良好,有利于保持土体稳定,减少水土流失,防止因水土流失而导致大量的泥浆水污染附近田地及水源,很大程度上减少了对生态环境的破坏,且能避免因管棚施工质量问题引起后续施工次生灾害的发生。

1 工艺原理和特点

1.1 工艺原理

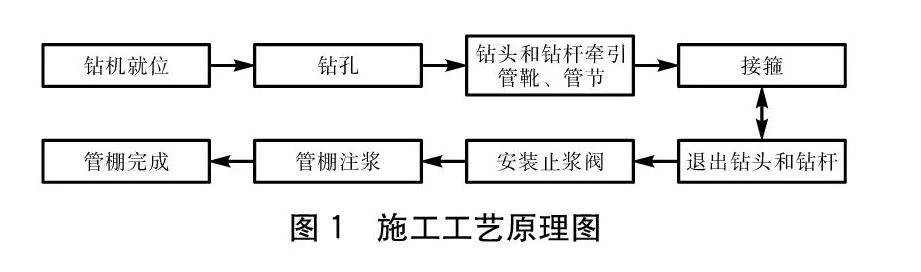

隧道跟进式管棚施工工法工艺的主要材料由管靴、管节、接箍组成。管节为宝钢R780,每节长1.5 m,两端设有内螺纹。管棚钻孔采用C6XP多功能钻机,钻头选用与管棚直径大小相适应的偏心钻头[1]。管靴连接管节,管节之间用接箍相连,钻头与钻杆穿过管靴、管节、接箍,钻头卡住管靴的内壁牵引着管靴、管节、接箍钻进,随着钻头与钻杆的钻进牵引,逐节安装接箍和管节接长至设计长度,然后从管靴、管节、接箍中间退出钻头和钻杆,最后安装止浆阀进行注浆。见图1。

采用隧道跟进式管棚与常规引孔顶进式管棚在超前支护的效果一致,对地层能起到有效的支撑加固作用,能有效地控制地层变形与沉降,能确保管棚施工质量。同时,隧道跟进式管棚施工工艺简单、施工方便,提升了施工效率和管棚钢管安装精度控制,在保证质量、安全的前提下大大加快了施工进度,能避免因管棚施工质量问题引起的后续施工次生灾害发生与处置,施工成本可控性强。

1.2 工艺特点

隧道超前支护中采用跟管钻进技术、安装大管棚,能承载较大的松散荷载,保证地层稳定,提高隧道开挖的安全性,是一种安全可靠、效果显著的支护施工技术。

隧道施工中,常规的引孔顶入法施工管棚,钻孔成孔难、易塌孔缩孔,导致送管难,往往达不到理想的效果。采用跟管钻进管棚施工工艺能做到钻孔与送管同步进行,管棚钢管随着钻头钻杆的钻进,逐节送入钻孔,能及时对钻孔进行护壁,避免卡钻,解决了送管难的问题;同时管棚钢管跟随钻头牵引深入地层,钢管插入地层的施工精度可通过钻孔精度进行调整,施工质量得到了保障,施工效率及速度远高于常规送管。

跟进式应用在不稳定地层中的管棚超前支护效果良好,可以有效控制地表沉降,对地层扰动小,特别是在洞口超前支护的应用,为“零开挖”进洞提供了安全保障,减少了对生态环境的破坏,符合人们对环保的要求。

2 施工工艺流程及操作要点

2.1 隧道跟进式超前大管棚施工工艺流程(图2)

2.2 主要施工工序的操作要点

2.2.1 施工准备

对施工工艺流程进行部署,现场施工与实验室同时进行相关工作。现场主要负责隧道跟进式管棚施工,遇到问题及时反馈,试验室需对配制浆液的原材料进行试验检测,合格的材料才能进行浆液的配合比选定和试验,确定浆液的配合比,等待注浆作业时进行现场指导浆液制备,注浆效果不佳时,应及时调整注浆参数。

2.2.2 测量定位、洞口施工

边仰坡采用锚喷支护,钻孔安装长度为3.5 m、直径为42 mm、壁厚为4 mm的小导管,小导管设置间距为100 cm×100 cm。小导管灌注水灰比为(0.3~0.8)∶1的水泥净浆,挂8钢筋网,钢筋网格间距为25 cm×25 cm,最后喷射10 cm厚C20早强混凝土。

2.2.3 套拱施工

将127 mm×4 mm的导向管用16钢筋箍焊在工字钢拱架上,外插角度为0.5°。导向孔的钻进必须时刻观察探头角度变化情况,及时纠偏。按照套拱设计尺寸安装套拱模板,进行套拱混凝土浇筑。混凝土浇筑时,套拱左右侧需对称浇筑,左右侧混凝土高差<0.5 m。

2.2.4 管棚施工

第一节钢管需采用两种以上不同长度的钢管,相邻管棚孔需错开使用,以保证50%以上的接头不在同一断面。

先将管棚孔从左至右按顺序进行编号,以先高后低、奇偶数孔交为原则。管棚钢管应注意打孔,应呈梅花状交错布置,同一平面孔距控制在30 cm,环向间距控制在15 cm,孔口大小应控制在15 mm。

2.2.5 安装止浆阀

在管棚钢管管口上焊接好止浆阀,进行止浆处理。对止浆阀的焊接进行检查,防止焊接达不到要求,在注浆过程中出现脱落。

2.2.6 喷射混凝土封闭掌子面

将开挖工作面用喷射混凝土封闭防止跑浆,要求喷射混凝土喷射密实,完全封闭掌子面,对喷射完后的掌子面进行检查,对不密实的部位进行补喷处理。

2.2.7 压水试验

待喷射掌子面的混凝土达到强度要求,进行压水试验,从止浆阀处进行注水,查看压水过程中是否有水从掌子面或其他地方大量流出,如有,应在压水试验后,进行封闭处理,之后再就行压水试验,直至无水流出或无大面积渗水出来为止。

2.2.8 注浆作业

注浆采用后退式注浆,遵循“先两侧后中间”“跳孔注浆”“由稀到浓”的原则,开始时注浆的浆液浓度要低一些,逐渐加浓至设计浓度,注浆应连续不间断,压力达到设计压力后稳压时间为1~5 min。注浆后,及时清除干净管棚钢管内的水泥浆液。

2.2.9 注浆效果分析

对管棚的注浆的效果进行分析,通过对掌子面及周边进行钻芯,查看浆液是否与土体结合,对效果不佳的,进行参数调整,直至合格为止。

2.2.10 管棚验收

施工过程中,对钢管材料、管棚搭接、孔位、孔径、角度、孔深、浆液配合比等关键因素验收完成后方可进行下一步工序,注浆完成后进行总体验收。

3 质量控制技术措施

由项目部对现场工人进行施工技术交底,对钻孔点的控制措施进行重点交底,通过培训提高工人的操作水平。

材料严格控制质量标准,检查复核质量保证资料,做到工艺检查,设备检查,施工操作检查,建立严格的验收把关制度。

跟进式钻孔前可适当探明前方地层情况,开钻前检查钻机平稳性,保证钻机的水平度。

严格按照施工配合比拌制浆液,对浆液的搅拌时间、浆液质量、注浆压力和注浆量进行重点控制。

严格按要求进行二次注浆,确保注浆跟进式的填充质量,整体完整性。

注浆过程需要按实际情况做好每一根跟进式的注浆记录,注浆方量与理论数据进行对比。建立交接班文字记录制度,确保交接好上一班施工的每一个参数。

施工前,需经过实验室对108 mm×6 mm钢花管和压浆料进行取样检测或送检,提供确认的原材料力学性能检测报告,不合格的不得将原材料用于施工现场。

注浆前,可对隧道跟进式管棚的长度进行检验,以确保成型后起到超前支护作用。

注浆要求及参数为:注浆采用后退式注浆,浆液为水泥浆,水泥浆水灰比为1∶1,注浆压力初压为0.5~1.0 MPa,终压为2.0 MPa,压力稳定时间为1~5 min,浆液扩散半径≥0.5 m。注浆材料需要根据检测频率制作浆液实验快,压浆时,每一工作班应留取不少于3组试样,每组试件3个,标准养生28 d,检查其抗压强度作为压浆材料质量的评定依据。

4 工程应用效果

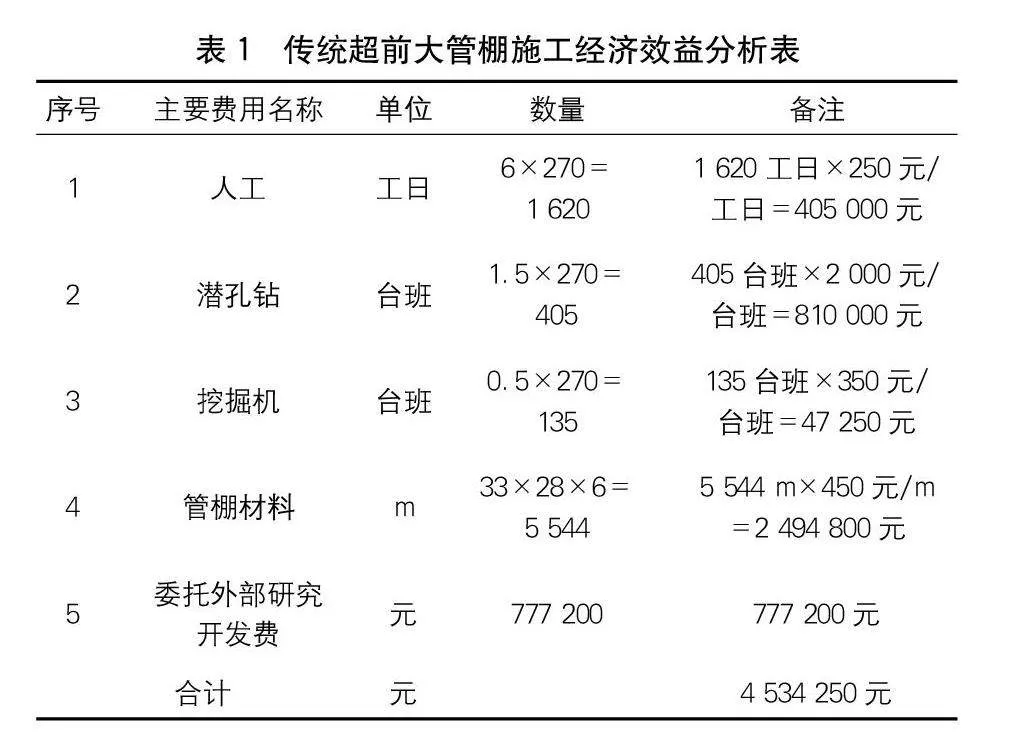

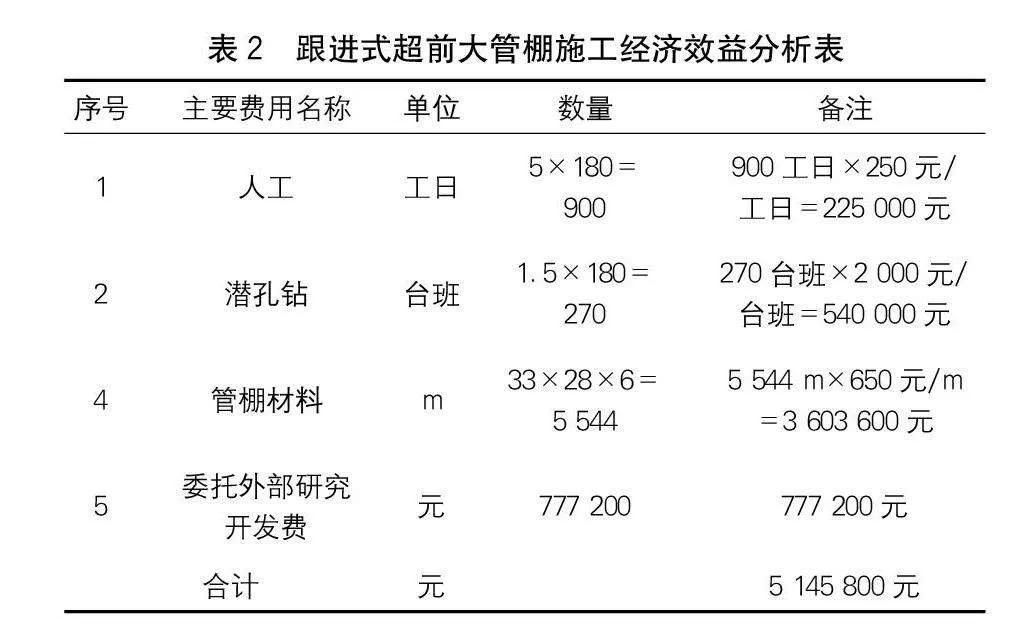

来宾至都安高速公路凤凰1#隧道都安端、凤凰2#隧道来宾端、凤凰2#隧道都安端洞口土层自稳能力差,为加快施工进度、确保管棚超前支护效果,以达到隧道进洞安全,应用了跟进式管棚。管棚共33根/洞口×28 m/根×6洞口=5 544 m,6个洞口采用传统钢管管棚工期为270 d,跟进式管棚工期为180 d。该工法在规范、标准、质量、安全得到了较好的效果,同时取得了良好的安全、经济和社会效益。见表1~2。

通过表1~2两种工艺的直接成本对比可知,虽然跟进式管棚相对造价高,相比传统做法增加611 550元,从安全、质量和效率上,增加这些成本是值得的。跟进式管棚共节约工期90 d(6个洞口,每个洞口平均节约15 d),间接地降低了施工成本。

施工的隧道洞口处于松散破碎地层,且处治雨季,应用该工法超前支护效果良好,有利于保持土体稳定,减少水土流失,防止因水土流失而导致大量的泥浆水污染附近田地及水源,很大程度上减少了对生态环境的破坏,取得了较好的环保效益。

施工现场均满足现场施工要求和绿色施工“环境保护”的要求,达到了绿色施工示范工程的实施效益。获得了监理单位和建设单位的一致好评。

该方法在质量、安全、进度得到了较好的效果,同时取得了良好的社会效益和经济效益,具有较高的可靠性和实用性。

5 结语

(1)改进后的隧道超前大管棚全套管跟进式施工方法相比传统的引孔顶入法施工的超前大管棚施工方法,费用增加15%左右。但应用新方法是基于地层自稳性差这一前提而提出来的,安全性大大提升,是综合成本与安全后更优的选择。

(2)改进后的隧道超前大管棚全套管跟进式施工方法相比传统的引孔顶入法施工的超前大管棚施工方法,缩短了工期,也是变相地节约了成本。

综上,在山岭隧道建设中,隧道洞口段设计多数采用大管棚进行超前支护,而隧道洞口往往处于松散破碎地层,使用传统的引孔顶入法施工管棚,施工难度大、花费成本高,处理时间长,反复的钻孔、退钻、接管增加了机器的使用率,增加了燃油的消耗。

采用隧道超前大管棚全套管跟进式施工方法,一次成孔,减少了反复钻孔退钻、接管的步骤,减少了燃油的消耗,且根据现场实际开挖中揭示的围岩情况,施工后的隧道超前大管棚形成的轮廓圆弧规则,隧道超前大管棚排列较整齐,形成了一个完整的超前支护环。超前大管棚注浆增大了抗弯强度,同时增加了松散地层的粘结力。隧道开挖后地表,拱顶沉降均较小,既确保了隧道结构的施工质量和施工安全,又能加快施工进度,间接性产生了明显的经济效益。

参考文献:

[1]郑寰宇.跟进式管棚在隧道洞口松散破碎地层中的应用[J].西部交通科技,2021(4):128-130.