高炉热风炉烟气SO2超低排放源头和过程控制研究

2024-01-01王文明

摘要:结合钢铁超低排放改造和国家“双碳”目标,对高炉热风炉烟气SO2源头和过程控制的减排措施进行研究。通过高炉硫平衡计算,对硫来源及去向的分布进行分析;对SO2源头及过程减排的影响因素进行拟合,并对影响程度相关性进行分析,综合考虑企业生产实际,按照源头治理、过程净化的思路,提出烟气SO2可行性的减排措施。结果表明,以福建三钢6号高炉为例,焦炭是硫收入的最大来源,占到总硫收入的73%;炉渣是硫的最大去向,占到总硫支出的84.6%。烟气SO2源头减排协同降碳的首要措施是降低焦比,当焦比控制在305kg/t以下,烟气SO2排放浓度在55mg/m3上下波动;当焦比降低10kg/t,吨铁SO2可减少排放量约为0.03t。控制炉缸区温度较控制炉渣组分对炉渣脱硫能力的影响程度相关性更强,且更具有可操作性,当铁水温度控制在1420℃以上,烟气SO2排放浓度在55mg/m3上下波动。

关键词:SO2;硫负荷;硫支出;焦比;炉渣

引言

随着我国不断深入推进钢铁行业超低排放改造,钢铁行业有组织废气污染物颗粒物、二氧化硫和氮氧化物的排放控制水平处于国际领先,并充分带动了环保产业发展及技术革新和进步。钢铁行业污染物排放量大幅下降,大气环境质量得到明显改善[1]。同时,钢铁行业为高碳排放行业,是实现国家“双碳”目标的重点行业[2]。因此,应在钢铁超低排放和“双碳”背景下,按照“协同推进降碳减污”的政策方向,系统性推进超低排放改造,统筹协调源头减污、过程控制、末端治理的关系,更好的实现钢铁行业绿色低碳转型发展。

高炉热风炉烟气SO2来源于高炉煤气中的硫化物,高炉煤气硫份浓度的高低主要受入炉原燃料含硫量的源头因素及生产参数变化的过程因素影响[3]。入炉原燃料中,硫份最大来源为燃料焦炭。冶炼过程中,提高炉内温度,有助于提升高炉炉渣的脱硫能力,铁水和煤气中的硫将会更多的向炉渣中转移[4]。因此,在结合企业生产实际及综合效益基础上,探讨入炉原燃料的含硫量、消耗量及生产过程参数的控制对高炉热风炉烟气SO2的影响,无论是对于前端的高炉煤气精脱硫,还是对末端的烟气SO2治理,在环保治理设施实际运行过程中,均可为其降低污染物初始浓度和运行能源消耗提供数据参考,以期实现精准科学治污,落实超低排放和降碳协同推进。

1高炉硫负荷分析

1.1 原燃料硫含量分析

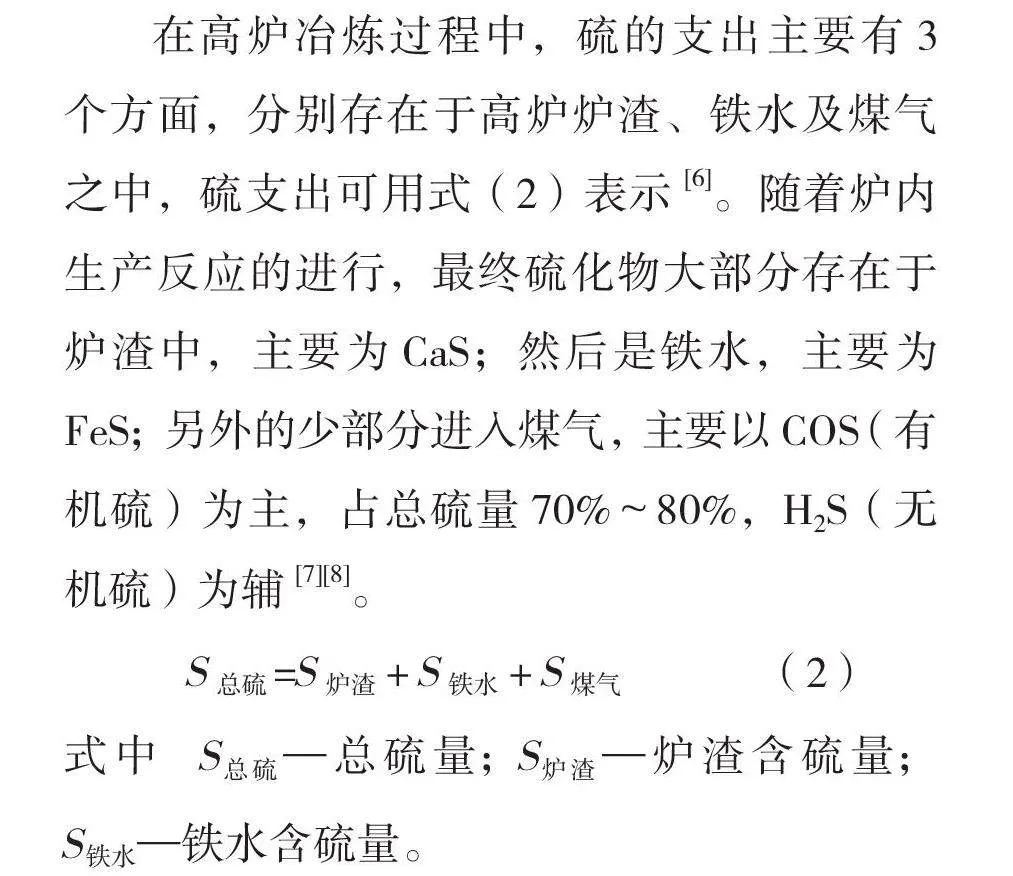

调取福建省三钢(集团)有限责任公司(简称“福建三钢”)6号高炉入炉原料烧结矿、球团、块矿及燃料焦炭、煤炭组分化验数据,原燃料硫含量化验结果如表1所示。根据化验结果,燃料焦炭、煤炭硫含量均远高于原料烧结矿、球团、块矿。其中,焦炭硫含量最高,是球团硫含量的160倍,原料硫含量均较低。

1.2 高炉硫负荷计算

调取和统计在上述入炉原燃料生产周期内的生产报表相关数据,确定吨铁产量所需的各物料用量,计算各物料带入的硫质量,得出吨铁硫负荷,高炉吨铁硫负荷计算结果如表2所示。根据计算结果,在高炉冶炼过程中,硫收入主要来源为燃料,焦炭和煤炭占到总硫收入的85%以上,其中焦炭是硫收入的最大来源,占到总硫收入的73%。原料对于吨铁硫负荷占比较小,合计占总硫收入仅为13.2%,对于硫收入的影响较小。因此,对于高炉热风炉烟气SO2超低排放改造的源头控制方面,应着重考虑焦炭的硫含量,以及焦比(焦炭的消耗量/铁水产量,单位:kg/t)的控制。

2焦比对SO2排放浓度的影响分析

通过上述分析,总硫收入的最大来源为焦炭。关于焦炭硫含量源头控制方面,由于福建三钢配套设有焦化生产工序,焦炭质量控制稳定。经统计,福建三钢自产焦炭硫含量基本维持在0.70%~0.74%之间,三钢自产焦炭硫含量的变化,对于吨铁硫负荷影响较小。

关于焦比控制方面,为了解冶炼时焦比对高炉热风炉烟气SO2排放浓度的影响,跟踪和选取入炉原料结构配比稳定(入炉原料由75%的烧结矿+17%的球团矿+8%的块矿构成)、原燃料控制质量相近、炉缸区温度相似及其它冶炼参数类似的多组高炉冶炼焦比与高炉热风炉烟气SO2排放数据,并对焦比和SO2排放数据进行线性分析,结果如图1所示。

根据分析结果,随着焦比的提高,烟气SO2排放浓度呈上升趋势。当焦比控制在305kg/t以下,烟气SO2排放浓度在55mg/m3上下波动;当焦比在350kg/t以上时,大部分烟气SO2排放数据在60mg/m3以上。结合企业生产实际需要,适当降低焦比有利于减少烟气SO2的排放。

根据张琦等[5]对全流程钢铁企业碳排放核算的研究,焦炭碳排放量按式(1)计算。

式中 ECO焦炭—CO2排放量,t;E焦炭—焦炭消耗量,t;EF焦炭—焦炭碳排放因子,取3.043tCO2/t。

通过计算,当焦比降低10kg/t,即吨铁焦炭消耗量减少0.01t,吨铁CO2可减少排放量约为0.03t。高炉热风炉烟气SO2源头减排并协同降碳效果较为明显。

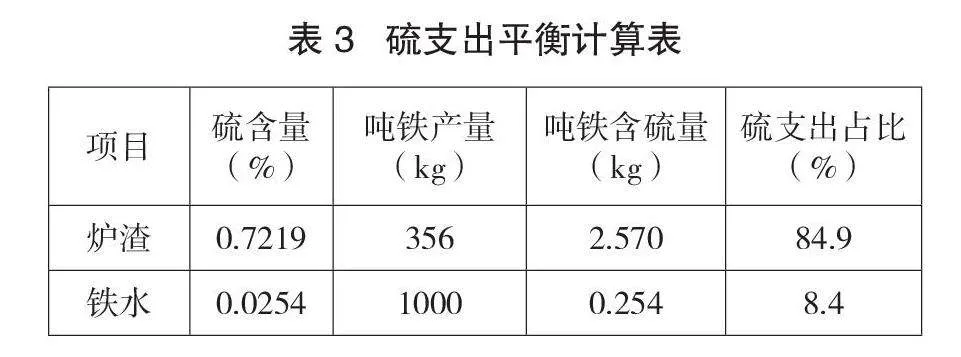

3高炉冶炼硫支出平衡分析

在高炉冶炼过程中,硫的支出主要有3个方面,分别存在于高炉炉渣、铁水及煤气之中,硫支出可用式(2)表示[6]。随着炉内生产反应的进行,最终硫化物大部分存在于炉渣中,主要为CaS;然后是铁水,主要为FeS;另外的少部分进入煤气,主要以COS(有机硫)为主,占总硫量70%~80%,H2S(无机硫)为辅[7][8]。

式中 S总硫—总硫量;S炉渣—炉渣含硫量;

S铁水—铁水含硫量。

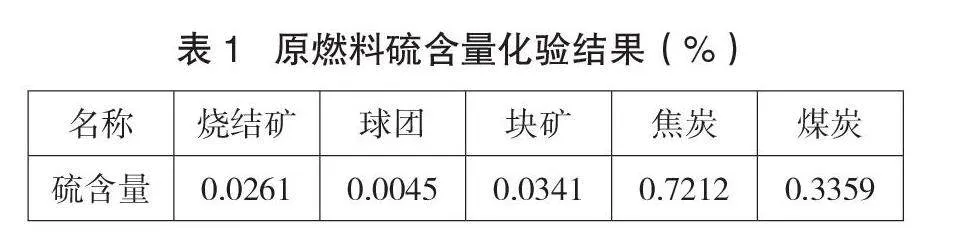

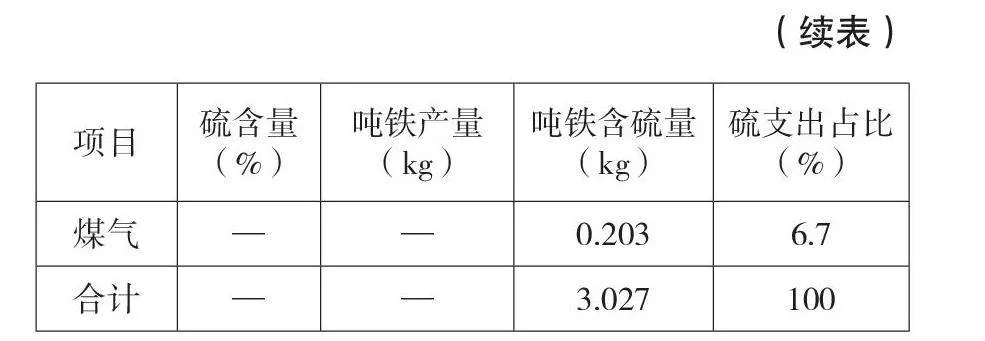

通过调取同冶炼周期内的炉渣、铁水等产物组分化验数据,炉渣、铁水硫含量分别为0.7219%、0.0254%,炉渣硫含量远高于铁水。表2中已核算吨铁总硫量为3.027kg,根据式(2)进行煤气吨铁含硫量及硫支出平衡计算,计算结果如表3所示。根据计算结果,炉渣含硫量最高,占到总硫支出的84.6%。这是由于炉渣中含有较多CaO等碱性氧化物,易和硫发生化学反应,生成CaS等,同时存在在渣铁界面、气液接触面,进一步促使铁水、煤气中的硫转移到了渣中。为减少煤气中的硫含量,应增加炉渣中的含硫量[9]。

4 炉渣脱硫能力影响因素分析

影响炉渣脱硫能力主要有炉渣组分(CaO〈碱性物质〉、Al2O3〈酸性物质〉含量等)及炉缸区温度等因素[10]。

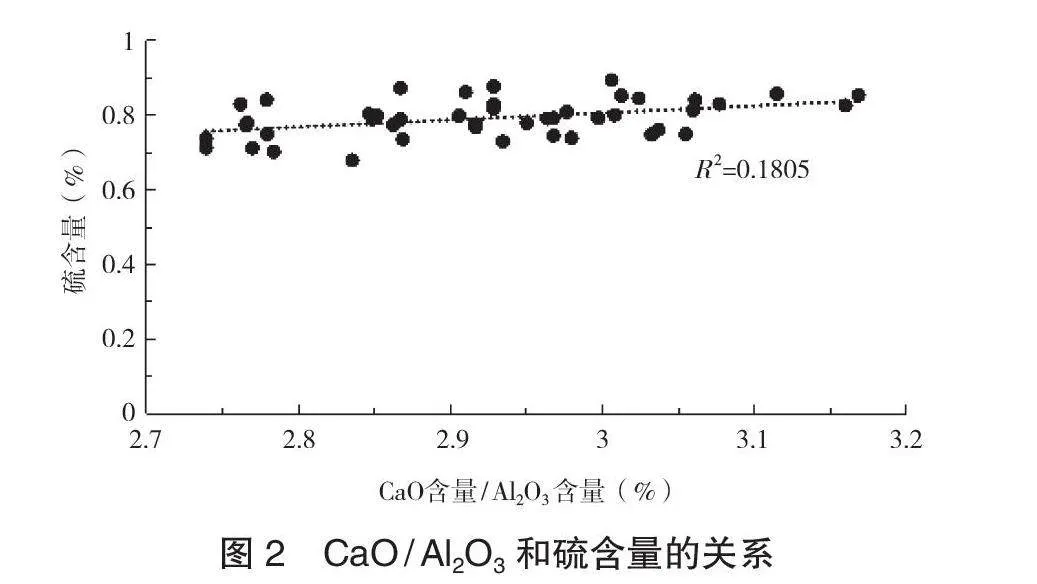

4.1 炉渣组分的影响

在炉缸区温度、焦比及其它冶炼参数相近条件下,跟踪和统计多组炉渣组分化验数据,并对CaO/Al2O3和硫含量进行线性分析,结果如图2所示。根据分析结果,随着CaO/Al2O3的增加,即CaO含量增加或Al2O3含量减少,炉渣硫含量有所提高,但影响程度的相关性较不明显。这是由于在冶炼过程中,为保证生产顺畅稳定,入炉原料质量、配比均较为稳定,冶炼生成的炉渣组分较为稳定,CaO/Al2O3基本维持在2.73~3.16之间。因此,在生产过程中,通过控制炉渣组分提高炉渣脱硫能力的实际操作性较小。

4.2 炉缸区温度的影响

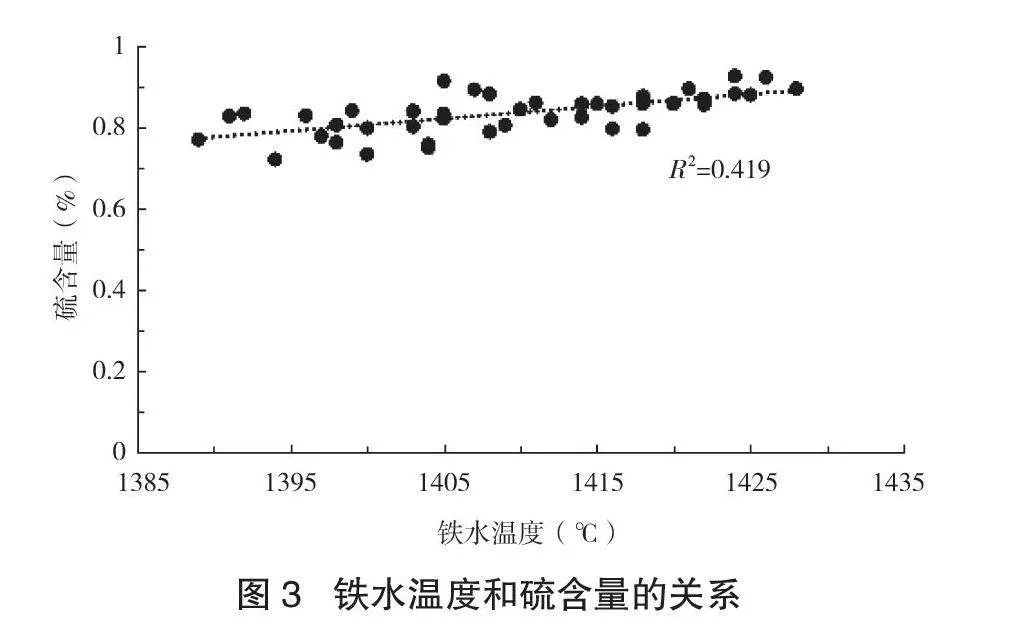

炉缸区温度与铁水温度具有较强相关性,为便于统计和分析,取铁水温度进行分析。在焦比及其它冶炼参数相近条件下,跟踪和统计多组铁水温度和炉渣硫含量数据,并进行线性分析,结果如图3所示。

根据分析结果,随着铁水温度的升高,炉渣硫含量呈现上升趋势,且影响程度的相关性较炉渣组分更为明显,一是炉缸区温度变化幅度相对较大,受高炉本体温度场、煤气流及送风量等因素的波动,炉缸区温度变化幅度在50℃左右;二是炉渣脱硫属于吸热反应,随着温度的升高,硫在“炉渣—铁水—煤气”三相条件下,会进一步向炉渣中转移。

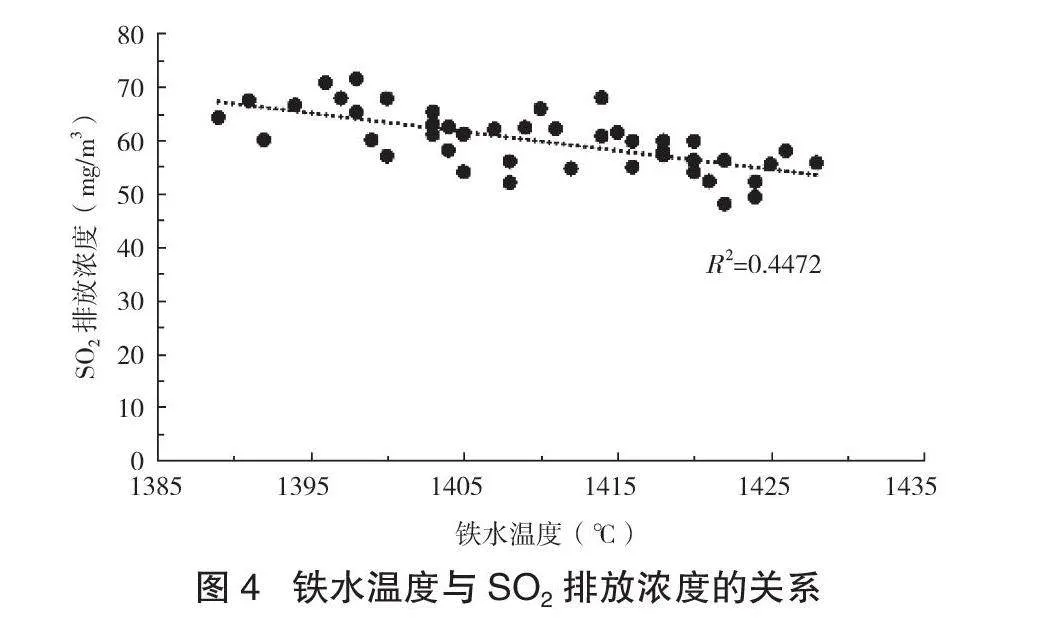

5铁水温度对SO2排放浓度的影响分析

在跟踪铁水温度和炉渣硫含量数据的过程中,同步跟踪高炉热风炉烟气SO2排放数据,并对铁水温度和SO2排放浓度进行线性分析,结果如图4所示。根据分析结果,随着铁水温度的升高,炉渣脱硫能力逐步提高,煤气含硫量进一步降低,高炉热风炉烟气SO2排放浓度呈下降趋势。当铁水温度控制在1420℃以上,烟气SO2排放浓度在55mg/m3上下波动。适当提高炉缸区温度,有利于降低烟气SO2排放浓度。

在高炉冶炼实际操作过程中,由于铁水硅含量与高炉生产的稳定性、铁水质量具有较强相关性,并能直接反映炉内持续的热状态,因而铁水硅含量常作为高炉炉温的标志。在现代冶炼技术下,通过控制铁水硅含量可有效控制炉缸区温度。因此,通过控制炉缸区温度来降低高炉热风炉烟气SO2排放浓度,在生产过程中,具有一定的可操作性。

结论

通过高炉硫负荷及硫支出的平衡分析,在入炉原燃料中,焦炭是硫收入的最大来源,占到总硫收入的73%。在炼铁产物中,炉渣含硫量最高,占到总硫支出的84.6%。

由于硫收入的最大来源是焦炭,在焦炭质量控制稳定的条件下,高炉热风炉烟气SO2源头减排协同降碳的首要措施是降低焦比。当焦比控制在305kg/t以下,烟气SO2排放浓度在55mg/m3上下波动;当焦比降低10kg/t,吨铁CO2可减少排放量约为0.03t。

在实际生产过程中,控制炉缸区温度较控制炉渣组分对炉渣脱硫能力的影响程度相关性更强,且更具有可操作性。随着炉缸区温度的升高,炉渣脱硫能力逐步提高,烟气SO2排放浓度呈下降趋势,当铁水温度控制在1420℃以上,烟气SO2排放浓度在55mg/m3上下波动。

参考文献

[1]夏青,刘通浩,尤洋,等.钢铁企业超低排放有组织排放评估监测常见问题与建议[J].环境保护,2023,51(05):36-39.

[2]赵禹程,李昊霖.转型金融助力中国钢铁行业可持续低碳发展研究[J].高质量发展,2024(01):32-36.

[3]朱迎新,李鹏飞,朱晓华.高炉生产过程中硫的来源、迁移转化及影响[C]//中国环境科学学会环境工程分会.中国环境科学学会2022年科学技术年会——环境工程技术创新与应用分会场论文集(四).北京:钢铁工业环境保护国家重点实验室,中冶节能环保有限责任公司,中冶建筑研究总院有限公司,2022:406-412.

[4]刘文果.CaO-SiO2-MgO-Al2O3-BaO系高炉渣脱硫排碱实验研究[D].西安:西安建筑科技大学,2019.

[5]张琦,沈佳林,籍杨梅.典型钢铁制造流程碳排放及碳中和实施路径[J].钢铁.2023,58(02):178-183.

[6]王玉兴.高炉硫平衡及用户烟气SO2达标排放可行性措施[J].冶金动力,2021,255(05):19-20.

[7]魏迪.过渡金属改性γ-Al2O3吸附分离高炉煤气中羰基硫的研究[D].武汉:武汉科技大学,2023.

[8]方子欣.高炉煤气湿法脱硫中H2S、CO2竞争吸收及催化空气氧化脱硫废水研究[D].武汉:中钢集团武汉安全环保研究院,2023.

[9]张雪松,徐萌,武建龙,等.炼铁流程硫解析及降低硫质量分数措施分析[J].钢铁.2019,54(03):18-22.

[10]华建明,郑壮,游洋,等.高炉炼铁炉料中硫的迁移规律[J].钢铁,2024,59(04):34-41.

作者简介

王文明(1991—),男,汉族,福建三明人,工程师,硕士,研究方向为钢铁环保管理和治理。

加工编辑:冯为为

收稿日期:2024-01-31