基于综合性能评价的SCR静态混合器优化研究

2024-01-01李兴磊卢志民李德波李博航郭松杰姚顺春

李兴磊, 卢志民,2,3, 李德波, 李博航, 郭松杰, 姚顺春,2,3

(1.华南理工大学 电力学院,广州 510640; 2.广东省能源高效清洁利用重点实验室,广州 510640;3.广东省能源高效低污染转化与工程技术研究中心,广州 510640; 4.南方电网电力科技股份有限公司,广州 510030)

目前,煤电仍是我国能源结构的主要组成部分,截至2022年底,全国发电装机容量为256 405万kW,其中火电装机容量为133 239万kW,占总装机容量的51.96%[1]。NOx减排是火电厂烟气污染控制的主要方向,选择性催化还原(SCR)脱硝技术以工作温度低、脱硝效率高等优点,成为脱硝工艺的主流技术[2-3]。而还原剂氨和烟气不均匀混合会造成脱硝效率下降、氨逃逸和空气预热器堵塞等问题。因此,脱硝系统浓度场均匀性对设备运行的经济性和安全性至关重要[4]。

SCR喷氨混合强化是提升氨氮比均匀性的重要方式,包括动态混合、分区喷氨和静态混合等技术。动态混合运行中存在较大安全隐患,目前还处于试验验证阶段,现场运用较少;分区喷氨对喷氨调节技术有较高要求,且氨量调节会存在一定的滞后性;静态混合是电厂运用最广泛的氨氮混合技术,其在管道中放置一系列结构相似、按一定规则排列的静止元件,通过这些元件和流体自身的动能,实现流体的不断分割、变形、位移和汇合,达到流体的充分混合[5-6]。根据混合单元对流体的作用原理,将静态混合器分为以下三类。

(1) 涡流型混合器

涡流型混合器的混合单元一般为单个大叶片。混合器单元对流经的介质不断切割、阻挡,使边缘和背面气体形成速度差,从而在元件背部形成涡流,涡流卷吸周围流体,增强扰动。涡流型混合器在电厂脱硝中应用广泛,国内外对该类型混合器的研究也较多。如Canpolat等[7]实验研究了德国巴克-杜尔公司的三角翼式混合器的攻角和偏角对流动特性的影响。丹麦TOPSOE公司[8]设计了星型混合器,可在混合器背面形成涡流扰动促进混合,提高下游流场均匀性。Chen[9]基于计算流体动力学(CFD)对Vortex涡流型混合器进行优化研究,并取得了较好的混合效果。裴煜坤等[10]以浓度标准偏差系数为指标设计了V形混合器并对其进行优化。苏寅彪等[11]研究表明,在喷氨格栅前加装圆盘形混合器可以提高催化剂入口浓度的均匀性,浓度标准偏差达4.1%,且工程效果显著。

(2) 涡流-剪切型混合器

涡流-剪切型混合器的混合单元由2个及以上的叶片组合而成。混合器叶片能对流体产生剪切作用,造成混合单元范围内各剪切流之间的速度差和压力差,从而产生旋流或涡流。如奥地利ENVIRGY公司的花瓣形混合装置[12]。国内设计旋流片式混合器[13]和方形涡流式混合器[14]的混合单元均由4个叶片组成,可以在截面深度和宽度2个方向上形成剪切流,从而大面积实现氨氮混合均匀。有些该类型混合器与上述案例不同,混合单元的2个叶片只在一个方向上对流体造成剪切,既而改变气体流向形成旋流,实现混合。如美国B&W公司设计的板式混合器可以实现SCR系统内氨氮高效混合[15-16]。意大利TKC公司[17]以实现氨氮混合均匀为目标设计了新型板式混合器。Harris等[18]设计的X形混合器可以较好地混合烟气和氨气,提高催化剂入口的氨氮比均匀性。

(3) 剪切型混合器

混合器利用大量叶片相互连接将烟道分割成众多子烟道,对烟气剪切-偏转-再汇合,从而实现均匀分布。如瑞士Sulzer公司设计的SMV混合器[19]是典型的剪切型混合器。裴凯凯[20]利用数值模拟与试验方法对SMV混合器进行了流场研究和均匀性优化。烟气进入混合器后被叶片剪切,并沿着菱形板进入各子烟道,经子烟道偏转作用后在下游汇合。流出混合器各子烟道的烟气经碰撞、汇合后产生大规模的湍流扩散,促进了烟气中NH3与NOx的充分扩散和混合,提高了流场的均匀性。

SCR静态混合器种类繁多,性能表现差异大,在现场安装及混合性能验证过程较为繁琐。此外,现有的针对静态混合器性能优化通常只考虑流场均匀性指标,而忽略混合器造成的烟道压力损失,压降过大会导致引风机出力加大和积灰等问题。因此,笔者提出了一种新的结合流场均匀性和阻力特性的综合性能评价指标——无量纲混合效率η,采用CFD方法,基于该指标初步评估了三类混合器的典型工艺在某300 MW机组高灰型SCR系统上的性能。在此基础上,选择综合性能最优的花瓣形混合器对排列方式、布局方式和覆盖率作进一步优化。以便为电厂SCR系统混合器选型和优化提供一种新思路,为现场试验验证提供理论参考。

1 SCR系统建模及求解方法

1.1 几何建模与网格划分

老旧机组的SCR系统具有结构狭小、改造难度大和流场均匀性差等问题,结合现场应用需求,选择某300 MW机组SCR系统作为研究对象。该机组锅炉采用亚临界中间再热自然循环汽包炉,采用低NOx燃烧技术,SCR装置采用高灰型工艺。由于SCR系统两侧关于锅炉中心对称,所以只建立了单侧SCR反应器三维模型,如图1所示。可以看出,烟道内部导流板、喷氨格栅和整流器的布置方案是经过流场优化研究的结果[21]。以此布置方案为参照,对混合器进行综合性能分析和优化研究。

图1 SCR装置几何模型

考虑模型整体,网格划分采用结构化与非结构化网格相结合的方式,并对喷氨区域和整流器区域网格进行了适当加密,以提高模拟结果的精确度。

采用参照方案模型进行网格无关性验证,计算首层催化剂入口处的浓度标准偏差系数。选取网格节点数为596万、620万和643万3套网格系统,其氨氮比(即NH3和NOx物质的量比)标准偏差系数的计算结果比较接近。与643万网格数相比,596万网格、620万网格数下的浓度偏差系数最大误差分别为1.65%和0.74%,3种网格数下其计算结果相对偏差小于2.00%。结果表明,当网格数大于596万时其对计算结果影响并不大。为了提高计算精度,并考虑计算的经济性,选取620万网格数进行计算。

1.2 数学模型与边界条件

SCR脱硝系统的烟气流动湍流模型采用Realizablek-ε两方程模型;烟气流动的控制方程采用Reynolds时均化方程形式,包括连续性方程和动量守恒方程;烟气和氨气的混合过程采用组分输运模型。模型不考虑飞灰的影响,不考虑化学反应,共涉及NO、NH3、H2O、CO2、O2和N26种烟气成分。烟气流动的数学模型描述如下:

(1)

式中:ρ为气体密度;u、v和w分别为x、y和z方向的速度分量;Γφ为各变量扩散项;Sφ为源项。当φ取1、u、v、w、k和ε时,方程分别表示连续性方程、各方向的动量方程、湍动能k方程和耗散率ε方程。

由于机组集中在80%最大连续蒸发量(BMCR)负荷左右运行,选择该负荷SCR实际运行数据作为依据设置边界条件,对混合效果进行研究。在现场性能试验中,该负荷下SCR入口测点NOx浓度相对标准偏差为7.92%,整体上绝对值相差不大,数据波动比较稳定。为保证脱硝效率和氨逃逸率,通常设置氨氮比为1.0~1.2[22],笔者设置氨氮比为1.05。为了简化计算,系统入口设置为均匀入口边界条件,烟气流速为4.02 m/s;喷氨格栅喷嘴采用质量流量入口边界条件,一共168个喷嘴,经计算每个喷嘴的氨气和空气的混合气体质量流量为0.032 97 kg/s;出口设置为压力出口条件,压力设为-1 300 Pa;壁面为无滑移边界条件。模拟采用Simple算法,迭代求解停止时各方程的残差值应小于10-4。

1.3 模拟结果可靠性验证

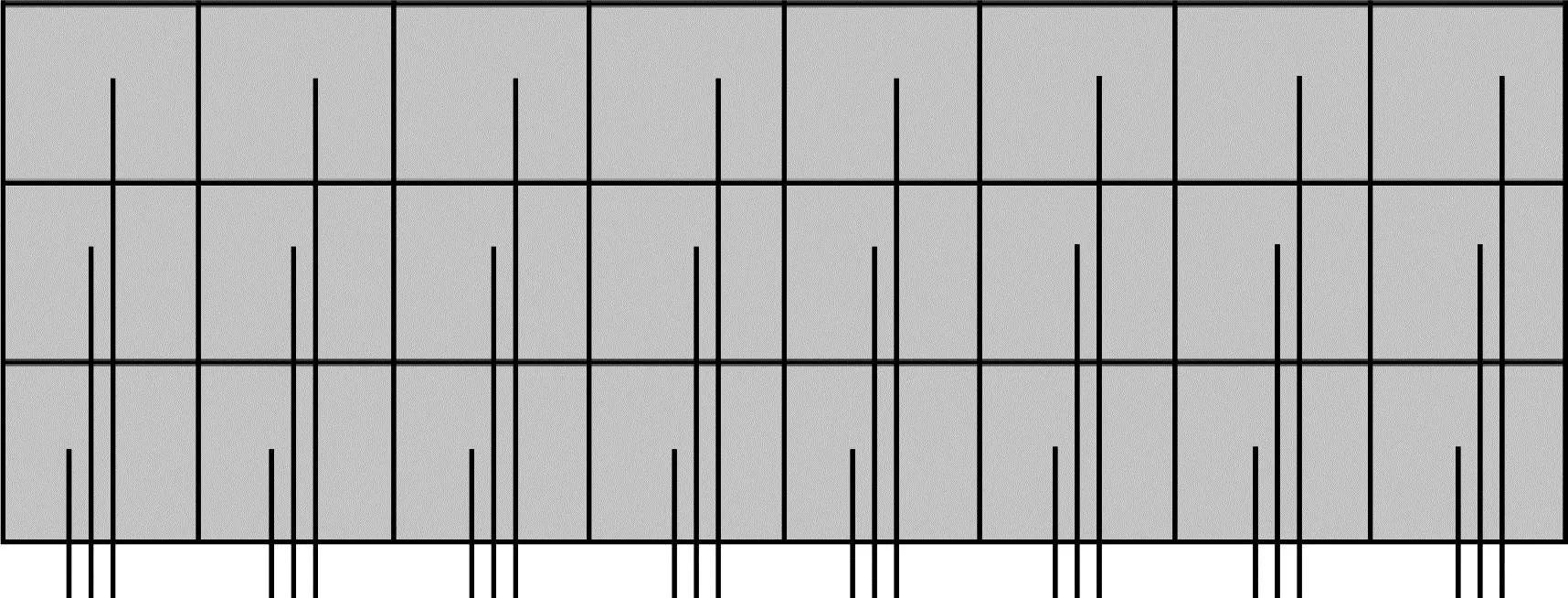

在机组运行到80%BMCR负荷时,对电厂进行脱硝性能试验,测点位置如图1所示。图2为SCR出口测点截面上的测点分布情况,每侧SCR布置8个测孔,每个测孔由浅入深布置3个测点,共24个测点。将入口和出口测量截面分为8×3个区域,测点取样可以获得SCR烟气温度、NOx浓度的分布情况。电厂原装混合器为圆形混合器,在SCR几何模型中安装圆形混合器与实际布置情况一致,对比试验结果和模拟结果,可验证模拟流动情况与实际的偏差。

图2 性能试验测点分布

模拟计算中未涉及化学反应,因此选择SCR出口的温度分布进行对比验证。图3给出了80%BMCR工况下的的温度分布情况。试验结果和模拟结果的温度分布偏差分别为13.48%和 15.36%,两者相差1.88个百分点。从图3可以看出,在出口测点截面,局部高温区域与低温区域大致相同。因此,可认为模拟结果可以反映真实的流场情况,模拟结果是可靠的。

(a) 模拟结果

1.4 评价指标

评价SCR流场的优劣有速度标准偏差和浓度标准偏差2个主要指标。导流板和整流格栅对速度流场有较大的影响,而混合器及喷氨格栅主要影响混合均匀性[23]。之前的研究中通常以浓度标准偏差评价流场均匀特性[2-4,24-25]。为了更好地反映混合器安装对气体混合的效果,笔者采用均匀系数φ来评价浓度场均匀性[26]:

(2)

其中,σ0、σ1分别为未安装混合器和安装混合器后催化剂入口的氨氮比相对标准偏差,σ0为15.1%。

此外,混合器在促进流体湍流混合的同时会对系统造成压力损失,烟道压降过大会产生加大引风机出力和积灰等问题。混合器引起的压力损失以阻力损失系数ξ进行评价,计算式[27]如下:

(3)

式中:Δp为混合器造成的压降;vy为管道内烟气平均速度。

目前的研究多采用均匀性指标来评价混合器的混合性能,但是却忽略了混合器造成的压力损失[28-30]。笔者综合考量了均匀性和阻力特性,以无量纲混合效率η作为新指标,对混合器综合性能进行分析研究。无量纲混合效率表达式如下:

(4)

2 混合器综合性能研究

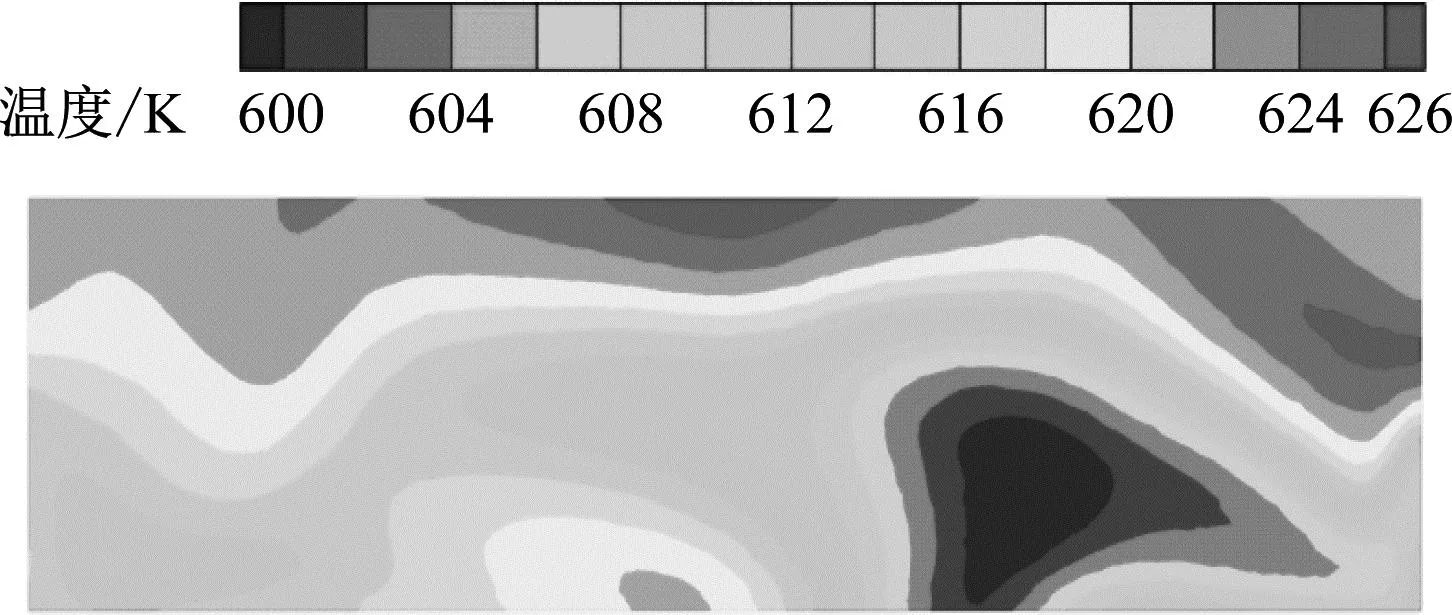

以80%BMCR负荷时的运行数据作为边界条件,结合电厂现场需求,基于无量纲混合效率综合性能指标,以三类混合器的典型工艺(圆形混合器、花瓣形混合器和SMV混合器)为例进行性能分析,以面向现场运用为目的选出一种综合性能优异的混合器。通过控制相同的混合器叶片安装角度、覆盖率和排列方式等变量,研究混合器结构对混合效果的影响,各混合器参数见表1。

表1 混合器结构参数

2.1 圆形混合器

圆形混合器由多个圆盘形混合单元排列构成,其混合单元为直径600 mm的圆形平板,单块圆形平板叶片较大,相对于主流方向以45°倾斜布置。该类型混合单元也可被开发成椭圆形、三角形、抛物线形或菱形等其他基本形状。

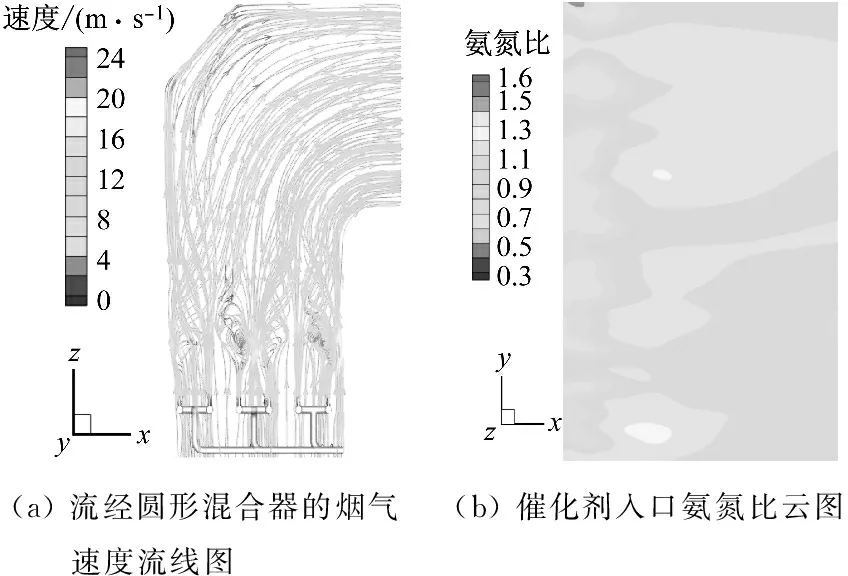

流经圆形混合器的烟气速度流线图如图4(a)所示。烟气在混合元件前缘和侧缘形成2个反向旋转的涡流,并在下游形成稳定的前缘涡流系统。涡流沿烟气流动方向向下游发展、扩散并形成离散的涡流系统,在烟气主流方向上卷吸周围流体呈锥形扩大,在较短混合区域内促进流体混合。催化剂入口截面氨氮比云图如图4(b)所示,均匀系数φ为37.88%,可以看出,烟道前墙氨氮比偏低,存在一条低浓度带,截面x方向中部氨氮比相对较高。此时系统的阻力损失系数ξ为2.34,无量纲混合效率η为16.18%,综合性能水平较低。

图4 圆形混合器模拟结果

2.2 花瓣形混合器

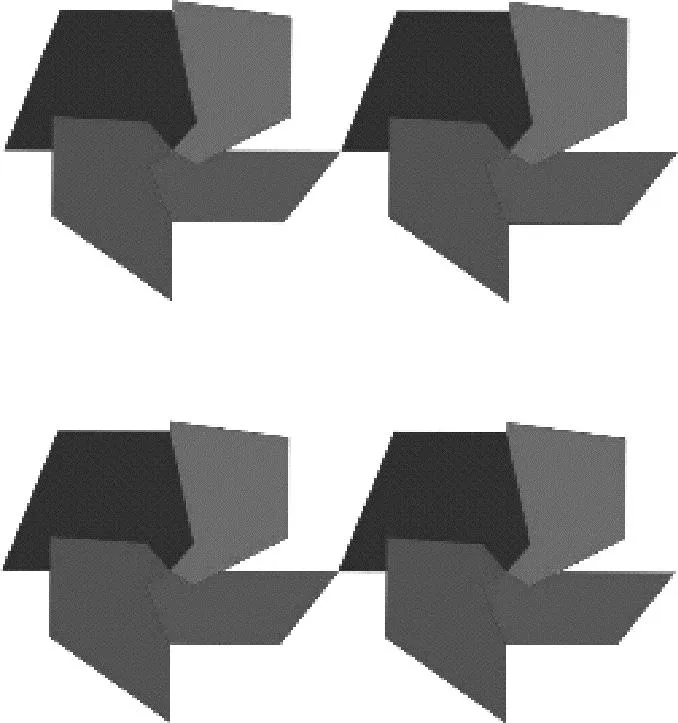

花瓣形混合器单元由4个叶片沿不同方向倾斜共轴布置,采用交替策略,从而在横截面内2个方向上(深度和宽度)同时对流体形成剪切。图5为花瓣形混合单元结构图,该系统的多个混合单元按照一定规则排列。

图5 花瓣形混合单元

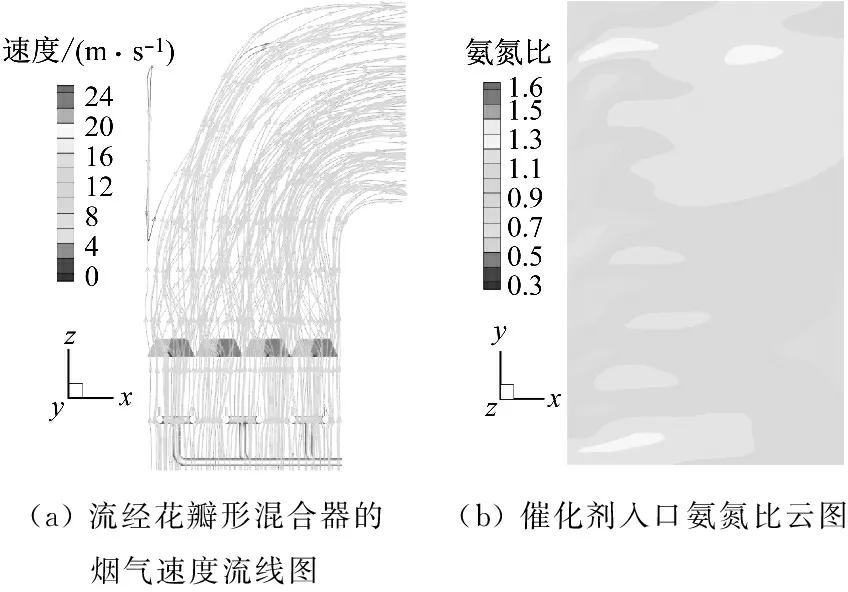

花瓣形混合器对烟气和氨气的扰动造成螺旋剪切气流之间相互掺混,可以较高效地混合气体。流经花瓣形混合器的烟气速度流线图如图6(a)所示,剪切流方向与主流方向不一致且存在压力差,分别沿不同方向倾斜产生旋流或涡流。道内相邻单元间诱导形成的涡流相互作用,强化扩散。图6(b)为该截面氨氮比云图,首层催化剂入口截面整体氨氮比相对均匀,均匀系数φ为52.91%。花瓣形混合器对系统造成压力损失较小,ξ为1.97,无量纲混合效率η为26.88%。该混合器实现了烟气和氨气的高效混合,综合性能良好。

图6 花瓣形混合器模拟结果

2.3 SMV混合器

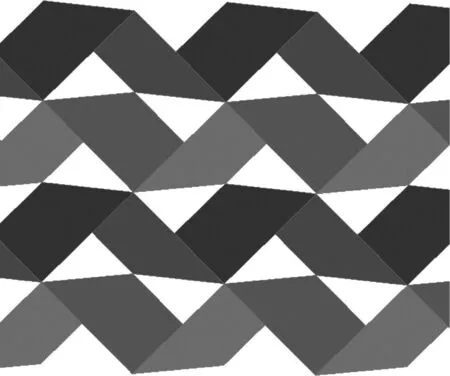

SMV混合器根据烟道横截面尺寸大的特点,采用若干斜置的菱形叶片按照一定方式排列,将整体烟道分割为多个子烟道。各烟气分流在子烟道内发生剪切,流经混合器后汇合。图7为SMV混合装置,该混合器最初被称为SME型,后根据其通道的V形结构特点改称为SMV型[31]。

图7 SMV混合器

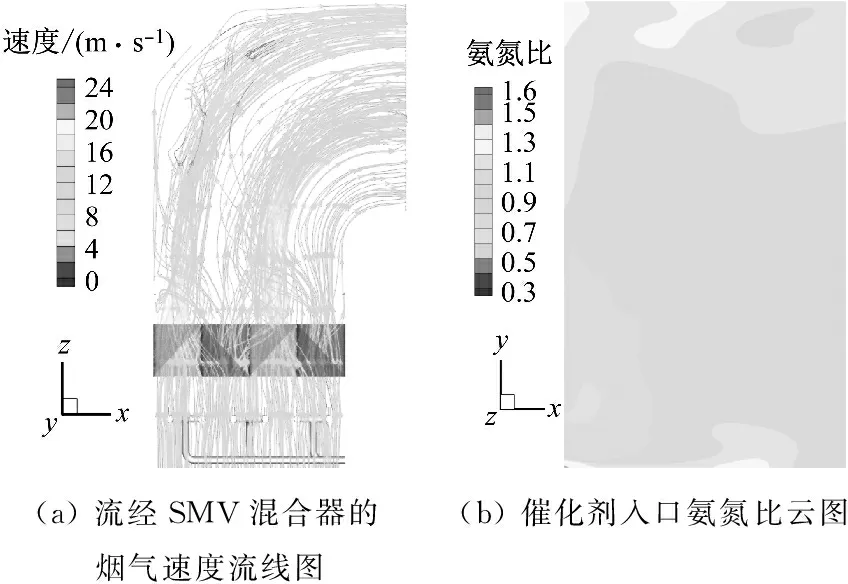

与花瓣形混合器和圆形混合器不同,SMV混合器主要以剪切流之间的碰撞来强化扩散。图8(a)为流经SMV混合器的烟气速度流线图,烟气主要经过混合装置的剪切-偏转-再汇合过程,经各子烟道偏转扰动后,在下游相互碰撞、汇合。首层催化剂层入口截面的氨氮比云图如图8(b)所示。可以看出,截面左下角局部区域氨氮比偏低,整体氨氮比分布较为均匀,均匀系数φ为61.66%。混合器阻力损失系数ξ为2.74,得到混合效率η为22.50%。

图8 SMV混合器模拟结果

2.4 混合器性能对比

基于新提出的无量纲混合效率对3种混合器进行综合性能分析,结果见表2。从表2可以看出,圆形混合器综合均匀性和阻力特性均较差,故综合性能最差;SMV混合器均匀性最好,同时造成阻力最大;花瓣形混合器均匀性和阻力特性都相对较好,在3种混合器中综合性能最佳。同时证明无量纲混合效率是更为科学和全面的混合器性能评价指标。

表2 混合器性能参数对比

研究表明,锅炉负荷的波动基本不会对截面内流场分布均匀性造成改变,SCR系统自身结构及内部部件的布置才是影响流场的关键[30,32-33]。在不同负荷下,结构对流场的作用方式相同,即结构布置不合理的混合器在不同负荷下对系统造成的压降也相对较大,因此该定性结论在全负荷范围内适用。

3 面向现场的花瓣形混合器优化研究

覆盖率、混合单元空间布局方式、排列方式及混合器种类等是影响流体混合性能的主要因素。SCR系统现场运行过程中,静态混合器的结构和布置还有很大的优化空间。因此,以现场实际运用为目的,对综合性能最优的花瓣形混合器的单元排列方式、空间布局方式和覆盖率等结构参数作进一步优化,以更好地实现对氨-烟气体的混合,提高混合效率。

3.1 排列方式

混合单元的排列方式对混合效果有一定影响。笔者设计了顺序排列和交叉排列2种空间排列方式:顺序排列即混合单元在截面深度方向和宽度方向相互垂直排列,如图9(a)所示;交叉排列为混合单元在纵横方向上相互交错分布,如图9(b)所示。在相同布局方式和覆盖率条件下,混合器的排列方式决定了各单元出口气体间的相互影响方式,从而影响其混合效果。经计算,混合单元顺序排列的η为26.88%,而交叉排列的η为24.09%,故顺序排列混合性能略优于交叉排列。

(a) 顺序排列

3.2 布局方式

笔者设计了同向和异向2种混合器布局方式:同向布局即相邻混合单元的叶片旋转方向一致,如图10(a)所示;异向布局中相邻混合单元的叶片旋转方向相反,如图10(b)所示。当混合器单元排列方式和覆盖率等其他条件相同时,同向布局的混合器单元出口旋流方向相同,可以增强烟道内的混合强度;而异向布局的相邻混合器单元出口各气流的旋流方向相反,会存在部分旋流被抵消补偿,从而在一定程度上削弱混合强度。经计算,混合单元同向布局的η为26.88%,异向布局的η为23.88%。因此,同向布局混合效率更高,混合效果更好。

(a) 同向布局

3.3 覆盖率

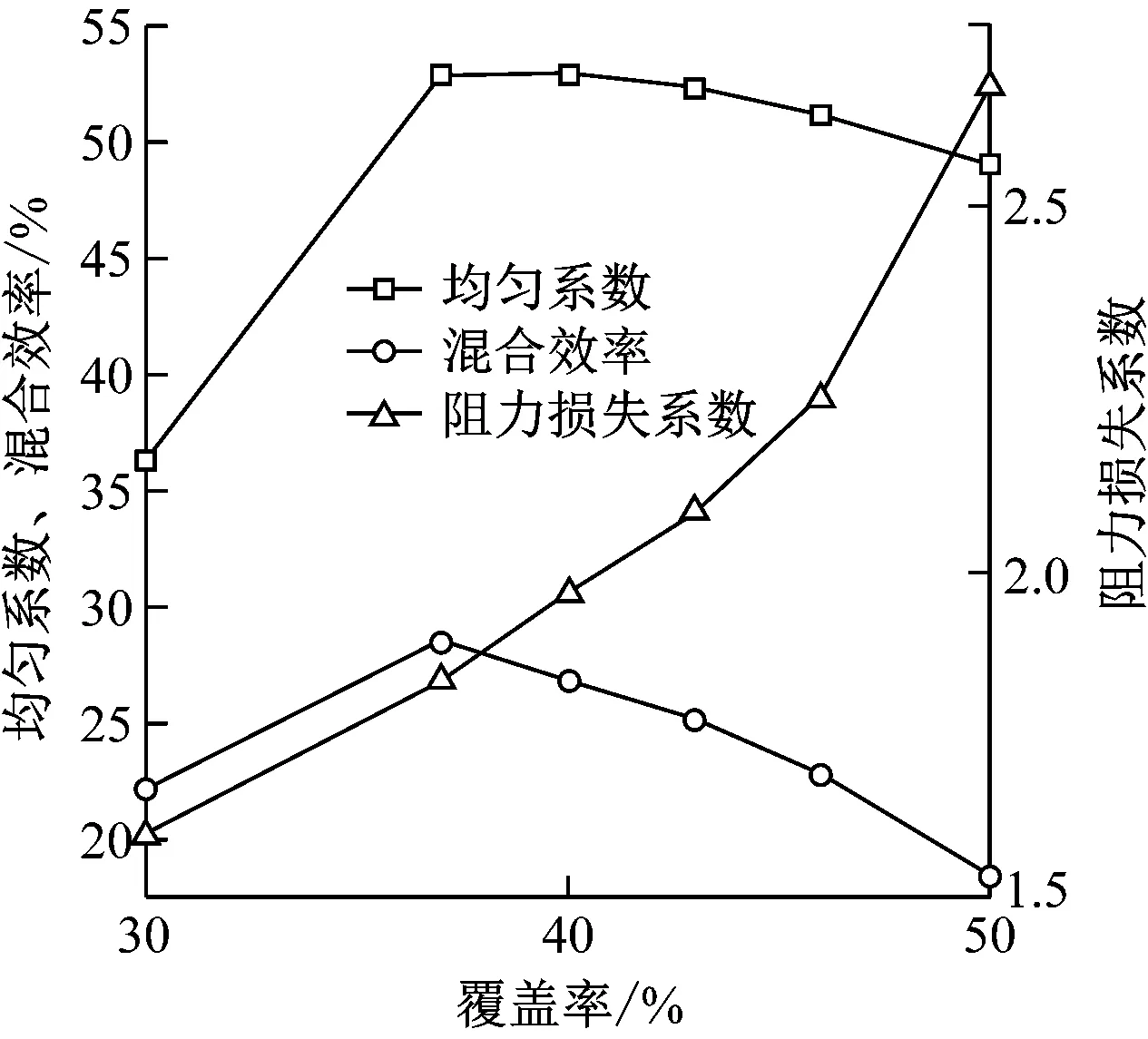

覆盖率定义为混合器在烟道横截面上投影面积与烟道横截面积的比值。综上,混合器叶片采用顺序排列、同向布局的方式,对比分析改变混合器覆盖率时的流体混合效果。

图11给出了30%、37%、40%、43%、46%和50% 6组覆盖率下花瓣形混合器混合性能的变化规律。从图11可以看出,阻力损失系数随着覆盖率的增大而增大;均匀系数随覆盖率的增大先增大后减小,在覆盖率为40%时最大;由于混合效率不仅考虑到浓度标准偏差,同时结合了出口和入口压降值,因此混合效率在覆盖率为37%处得到最优值,为28.60%,较覆盖率为40%时相对提高了6.40%。因为混合效率综合考量了均匀性和阻力特性,是平衡2个指标得到的综合性指标,因此混合效率和均匀系数最优值出现异位。

图11 覆盖率对混合器混合性能的影响

4 结 论

(1) 提出一种综合考量流场均匀性和阻力特性的综合性能评价指标——无量纲混合效率η。并基于无量纲混合效率η,以圆形、花瓣形和SMV混合器为例,对混合器进行综合性能分析。3种混合器中圆形混合器的η为16.18%;SMV混合器的η为22.50%;花瓣形混合器的η为26.88%,综合性能最佳。

(2) 对综合性能最优的花瓣形混合器作进一步优化研究。优化后发现,花瓣形混合器在顺序排列、同向布局、覆盖率为37%时混合效率最高,为28.60%,较优化之前提高6.40%。研究可为电厂SCR系统的混合器选型和优化提供理论指导。

致谢:感谢广州珠江电厂给予的技术支持。