应对未来战争的“光学盾牌”

——蓝宝石基透明装甲

2023-12-31王晓亮刘发付黄友奇李清连黄存新

王晓亮,赵 鹏,刘发付,黄友奇,李清连,孙 军,6,黄存新

(1.北京中材人工晶体研究院有限公司,北京 100018;2.中材人工晶体研究院有限公司,北京 100018; 3.中国兵器科学研究院宁波分院,宁波 315103;4.中国建筑材料科学研究总院有限公司,北京 100024; 5.南开大学物理科学学院, 天津 300071;6.中国科学院新疆理化技术研究所,乌鲁木齐 830011)

0 引 言

透明装甲是一种有效防护多种弹丸和碎片,保护士兵生命安全,且能提供士兵随时且全方位动态感知观察外界环境的叠层复合材料,主要应用于有防护需求的各种窗口和观察瞄准部位,如军用飞机的挡风、装甲车辆的视窗等[1-4]。据报道,2015年,全球的防弹玻璃产值为23.96亿美元,2021年,该数值达到40亿美元[5]。随着武器装备的不断发展,为了应对新的威胁,透明装甲的厚度和面密度也在不断增加,然而面密度成为影响装甲装备实现战场高机动性的主要因素之一。因此,现代高技术装备对透明装甲装备的面密度指标提出了极为苛刻的要求,即在满足高抗弹性能的前提下,具有轻量化、高性能化、高机动灵活性等特点[2-3]。

新型透明装甲主要由迎弹面层、中间层和背弹面层组成,其中迎弹面层具有使弹丸钝化、损伤、碎裂等功能,是整个透明装甲系统的核心部分,它要求材料不但具有较高的光学性能,同时具有极强的力学性能和物理化学稳定性。目前国际上普遍公认的三种最有潜力的透明装甲材料为蓝宝石(Al2O3, sapphire)单晶、镁铝尖晶石(MgAl2O4, spinel)陶瓷和氧氮化铝(AlON)陶瓷,这三种材料的部分性能如表1所示。

其中,蓝宝石晶体是硬度仅次于钻石的一种材料,具有高强度、耐高温、耐腐蚀、防辐射等优异的性能,同时在紫外、可见、3~5 μm红外宽波段范围内均具有高的透过率,是理想的红外窗口和透明装甲材料[6]。前期受晶体尺寸及成本的限制,蓝宝石透明装甲大都用在小尺寸的面罩防护、整流罩等领域,而在大尺寸透明装甲领域应用较少[7-9]。目前,只有圣戈班公司实现了导模法产业化生产大尺寸蓝宝石板材,并且相关产品已经服役于美军阿帕奇武装直升机、F-35和F-22战斗机等[10]。近年来,我国在大尺寸蓝宝石板材制备方面也取得了较大的进展[6,11-13],2023年,同济大学和南京同溧晶体材料研究院有限公司联合报道制备出尺寸为415 mm×810 mm×12 mm的蓝宝石板材晶体[11],前期本团队采用导模法成功制备出尺寸为480 mm×1 200 mm×12 mm的蓝宝石板材[13],同时还极大地缩减了晶体板材制备成本。本文工作中,采用自主设计装调的大尺寸导模炉制备了大尺寸蓝宝石板材晶体,经过加工后,将其制备为蓝宝石透明装甲,并进行打靶测试。

1 实 验

1.1 蓝宝石晶体制备

蓝宝石单晶生长所需的原料是纯度为99.99%的Al2O3粉料,采用等静压的方式将其压制为饼状。单晶生长设备为本实验室自主设计的大尺寸矩形导模炉[13],其发热体为石墨材料,通过两组独立的发热体进行加热,在长晶的同时实现晶体原位退火。晶体生长过程中采用钨坩埚,坩埚能自动升降。

长晶过程中通过称重信号及生长界面的视频监控对晶体生长状态实现实时监控。为了抑制石墨发热体和碳毡保温层对熔体和晶体的污染,晶体生长过程中采用Ar(10 000 mL/min)、CO(500 mL/min)和CO2(0.5 mL/min)三种气体混合流动降低碳的蒸气压。晶体等径生长过程中,生长速率高达45 mm/h。

晶体取出后,采用线切割将其切割成面积为350 mm×340 mm的方块。由于抛光晶体与未抛光晶体的防弹性能相同,为了缩减成本及周期,本文中只对蓝宝石晶体进行初步研磨处理,研磨后蓝宝石晶体厚度为10 mm。

1.2 透明装甲制备

透明装甲主体结构从迎弹面到背板依次为10 mm厚的蓝宝石单晶,10 mm厚的钢化玻璃,12 mm厚的聚碳酸酯(PC)板,采用PU胶片作为层间粘合材料。将研磨光后的蓝宝石晶体、玻璃及PC板材料清洗干净后,进行合片处理,每层中间采用0.65 mm的PU胶片。合片完成后将透明材料装入高压釜,温度和压力分别设置为110 ℃和1.2 MPa,恒温恒压2 h。本次实验共复合了两块蓝宝石透明装甲样品,将其分别标记为TM-1#、TM-2#。

采用量程为50 kg、精度为1 g的电子秤对其质量进行称量;采用精度为1 mm的钢板尺测量组装后透明装甲的尺寸,并计算其面密度。

1.3 打靶试验

分别选用7.62和12.7 mm的穿甲燃烧弹进行打靶实验。样品固定方式如图1所示,枪口距靶板的距离为100 m,入射角为0°法线角度。射击实验中,对每块靶板进行三次射击实验,若其中有一次靶板被打穿,则认为靶板被击穿,停止后续实验;若靶板未被击穿,继续射击,直至三次射击后,若靶板仍未被击穿,则认为此时靶板未被击穿。

2 结果与讨论

2.1 晶体质量

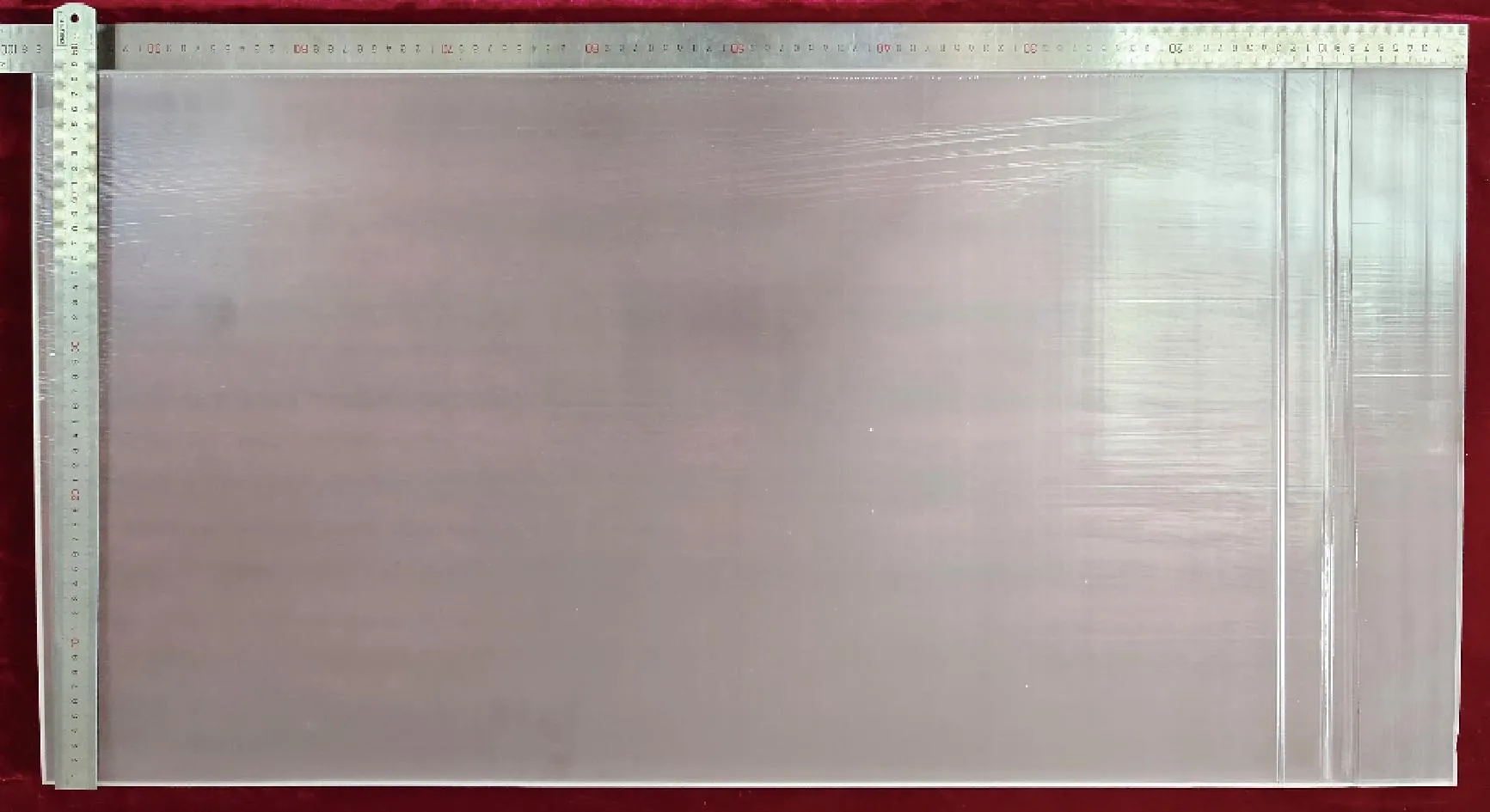

本文成功制备了尺寸为485 mm×985 mm×12 mm的蓝宝石板材,如图2所示,晶体形状规则。加工去掉表面气泡层后,在20 mW He-Ne激光照射下检测,晶坯整体无散射。

2.2 透明装甲

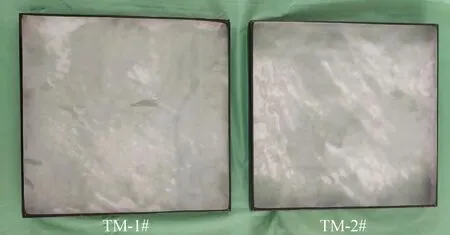

图3为组合后的蓝宝石基透明装甲,用钢板尺测得两块透明装甲的尺寸分别为352 mm×341 mm×33 mm和351 mm×342 mm×33 mm,二者对应的质量为9.515和9.529 kg,以打靶面为研究对象,计算其对应的面密度分别约为79.27和79.38 kg/m2,具体数值如表2所示。

图2 导模法生长的485 mm×985 mm×12 mm蓝宝石板材Fig.2 Sapphire plate with size of 485 mm×985 mm×12 mm grown by EFG method

图3 蓝宝石基透明装甲Fig.3 Transparent armor based on sapphire crystal plate

表2 透明装甲尺寸及面密度Table 2 Size and surface density of transparent armor

2.3 打靶结果分析

选用7.62 mm的穿甲燃烧弹对样品TM-1#进行100 m 0°法线角射击。第一次射击弹速为795 m/s,子弹打在靶板,但未击穿,靶板迎弹面形貌如图4(a)所示。从图中可以看出,靶板上蓝宝石单晶以子弹加载点为中心形成由径向和环向裂纹组成的细密碎片构成的粉碎区域,这主要是高速的子弹产生的强大冲击力所致。其他部分在抗冲击后形成部分规则的破碎裂纹,以着弹点为中心向四周散开,整体裂纹类似蜘蛛网形状。

继续进行射击,第二次射击穿甲燃烧弹打在靶板边缘位置,射击后的迎弹面形貌和靶板背面形貌如图4(b)和(c)所示,此次弹速为788 m/s。从图中可以看出,在第二次射击后样品仍然出现碎裂,但未被击穿。

继续进行第三次射击,此次弹速为795 m/s,靶板迎弹面形貌如图4(d)所示。与前两次射击后样品碎裂程度相比,裂纹更密集,碎片面积更小,表明碎裂程度更加严重,且几乎整个靶板都出现裂纹,但是此次射击后样品仍然没有被击穿。

选用12.7 mm的穿甲燃烧弹对样品TM-2#进行100 m 0°法线角射击。第一次射击弹速为509 m/s,此次射击后样品的迎弹面和背弹面如图5(a)和(b)所示,从图中看出靶板的迎弹面出现明显的裂纹,裂纹形状同TM-1# 被射击后的碎裂形状,裂纹以着弹点为中心向四周散开,但是背板裂纹并不明显,更没有凸起的部分。对该样品进行第二次射击,本次射击弹速为511 m/s,射击后样品被击穿,其形貌如图5(c)和(d)所示,从图中看出背板PC被撕裂且被击穿。

图4 样品TM-1#被射击后的形貌图。(a)第一次射击后迎弹面;(b)第二次射击后迎弹面;(c)第二次射击后背弹面; (d)第三次射击后迎弹面Fig.4 Morphology of sample TM-1# after being shot. (a) The facing surface after the first shot; (b) the facing surface after the second shot; (c) the rebound surface after the second shot; (d) the facing surface after the third shot

结合表2数据分析,样品TM-1#的面密度为79.27 kg/m2,该样品经过三次有效射击后,虽然表面碎裂,但是并未击穿。与同类型的普通玻璃透明装甲相比,其面密度减小了65%。对于样品TM-2#而言,其面密度为79.38 kg/m2,与同类型普通玻璃透明装甲相比,面密度减小50%以上。上述结果说明蓝宝石基透明装甲的抗冲击性能优异,在轻量化防弹领域具有广阔的应用前景。本团队对大尺寸蓝宝石单晶的突破,更是拓展了其在大尺寸透明装甲领域的应用前景。

3 结 论

本文采用导模法制备了尺寸为485 mm×985 mm×12 mm的蓝宝石板材单晶,通过光学加工后,与玻璃、聚碳酸酯一起复合为蓝宝石基透明装甲,经过计算,其面密度小于80 kg/m2,比常规玻璃透明装甲面密度减小了65%。分别用7.62和12.7 mm的穿甲燃烧弹对其进行打靶实验,枪口距靶板的距离为100 m,入射角为0°法线角度,结果表明,当用7.62 mm穿甲弹燃烧弹三次射击该透明装甲后,该透明装甲均未被击穿,穿甲燃烧弹的速度分别为795、788和795 m/s。当用12.7 mm的穿甲燃烧弹射击蓝宝石基透明装甲时,第一次靶板出现裂纹,但未被击穿,此时的弹速为509 m/s,第二次射击时靶板被击穿,对应的弹速为511 m/s。