镁铝尖晶石透明陶瓷的研究进展

2023-12-31雷牧云庞珍丽石爽爽黄存新

雷牧云,李 祯,张 微,庞珍丽,石爽爽,黄存新

(1.北京中材人工晶体研究院有限公司,北京 100018;2.中材人工晶体研究院有限公司,北京 100018)

0 引 言

镁铝尖晶石(MgAl2O4)透明陶瓷(以下简称尖晶石)具有光学各向同性、透过波段宽、透过率高,高硬度、高强度、高电阻率、高热导率、高抗热震,耐腐蚀和高温稳定性好等优异性能。然而由于制备工艺、制造成本和推广研究等原因,尽管已经历了六十余年的研制开发历程,尖晶石目前仍主要应用在航空、航天光学窗口和透明装甲等军事领域及高性能装备的研制。20世纪90年代起,中材人工晶体研究院有限公司(以下简称晶体院)从最初研发出高纯、超细的透明陶瓷用尖晶石粉体和一步热压法制备高光学质量的透明陶瓷开始,历经三十余年,发展了较成熟的尖晶石粉体合成和成型烧结工艺,同时开展了尖晶石材料的应用开发和推广,拓宽了材料应用领域。这三十余年是国内从透明陶瓷研究者寥寥可数到研究热度大增的三十余年,至此,不仅大力发展了尖晶石材料的制备和应用,还发展了众多种类的透明陶瓷,陶瓷性能也有了大幅提高,相应的加工技术和制造装备得到了极大发展。同时,透明陶瓷的优异性能被更多人了解,试验、试用和应用透明陶瓷者迅速增多。

本文回顾了晶体院在尖晶石材料方向上的研制历程,总结在机理探索、材料研制、材料工程化和应用推广过程中遇到的技术和其他现实问题,分析目前尖晶石材料研究中的困难和材料应用推广中面临的竞争与挑战,在综述尖晶石材料国内外先进的理论和工艺技术的同时,思考今后尖晶石材料的研究方向、方法,以便开发出性能更加优异的尖晶石材料,不断拓宽其应用领域,让高性能和高性价比的透明陶瓷材料更好地服务国防和民生。

1 镁铝尖晶石基本性能简介

1.1 尖晶石的结构和相图

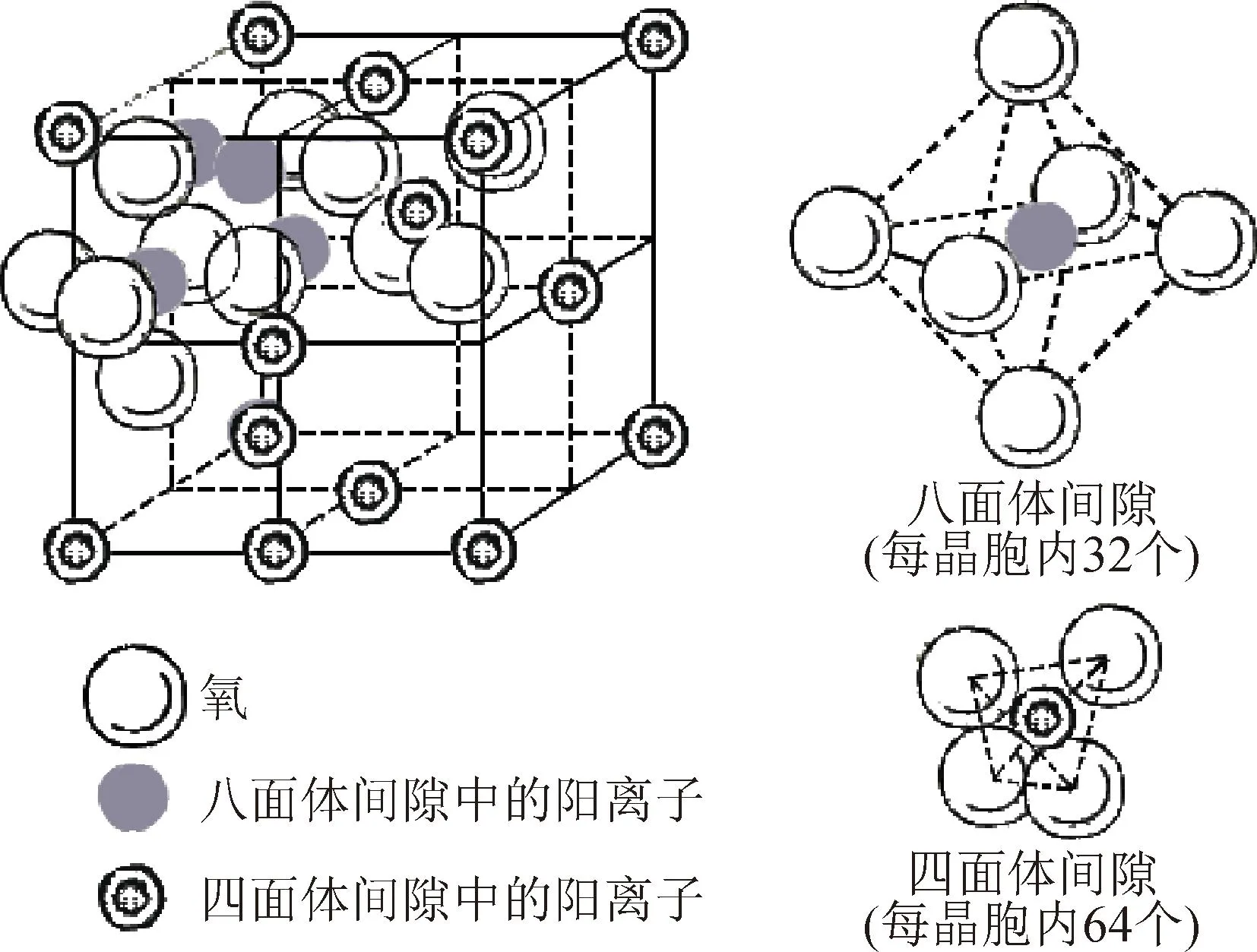

图1为尖晶石结构示意图[1]。尖晶石具有立方晶系结构,该结构可以看成岩盐结构和闪锌矿结构的组合,氧离子作面心立方密堆。如图1所示,这个结构的一个子晶胞有4个原子、4个八面体间隙和8个四面体间隙。这使总数为12的间隙中填充了三个阳离子,其中1个是二价的,2个是三价的。在每个原胞中都填充了两个八面体间隙和一个四面体间隙。8个这样的原胞排在一起形成了一个如图1所示的晶胞,共包含32个氧离子、16个八面体间隙阳离子及8个四面体间隙阳离子。尖晶石的通式是AB2O4,这里A是二价离子如Zn、Cd、Mg、Fe、Mn、Ni或Co,B是三价离子如Al或Fe。

图2为MgO-Al2O3相图,从图中可以看出尖晶石的固溶范围很广,在很大的温度范围内都可以形成不同化学计量比的尖晶石单相,化学式可表示为MgO·nAl2O3。当n=0.98~3.5时,MgO·nAl2O3能制备成透明陶瓷。

图1 尖晶石结构示意图[1]Fig.1 Spinel structure diagram[1]

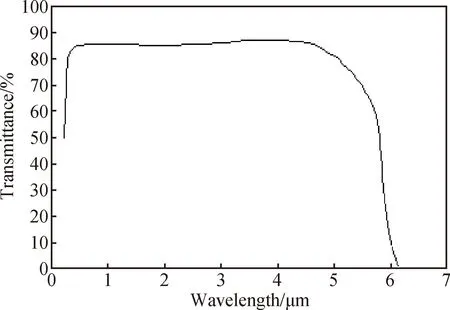

图3 透明尖晶石的典型透过光谱[2]Fig.3 Typical transmission spectra for transparent polycrystalline spinel[2]

1.2 尖晶石的光学透过波段

尖晶石的透光波段范围在0.19~6.50 μm,在此范围内透光性能优良且最高理论光透过率可达87%。图3是透明尖晶石的典型透射光谱,与常用的另外两种中波红外窗口材料氮氧化铝(AlON)透明陶瓷和蓝宝石(Al2O3)单晶相比,尖晶石的红外截止波长较长,在4.8 μm处的透过率高于AlON和Al2O3。

2 晶体院尖晶石透明陶瓷研制历程

2.1 二十世纪八九十年代开始基础研究

20世纪60年代,透明氧化铝陶瓷[3]的问世打破了陶瓷不透明的概念。经过30多年的发展,至20世纪90年代,研究者已经制备出一系列的透明陶瓷,如:MgO[4]、Y2O3[5-6]、AlON(Al23O27N5)[7-8]、MgAl2O4[9-10]红外窗口材料,YAG(Y3Al5O12)[11-12]激光陶瓷,YGO(Y1.34Gd0.60Eu0.06O3)[13-15]和GOS(Gd2O2S∶Pr,Ce,F)[16-18]闪烁陶瓷,PLZT(Pb1-XLaX(ZrYTi1-Y)1-X/4O3)[19]压电陶瓷,以及一些CaF2、MgF2非氧化物透明陶瓷等。透明陶瓷作为红外制导导弹整流罩和高温窗口等得到应用,并作为光学材料应用于固体激光器、CT医疗、压电等领域。

其中,尖晶石材料因优异的光学、力学和热学等综合性能,成为被重点研究的透明陶瓷材料之一。至20世纪90年代,国际上仅美国Coors Porcelain Company(Coors)公司和Technology Assessment and Transfer(TA&T)公司制备出光学性能优异的透明尖晶石材料。1990年,Coors公司将尖晶石透明陶瓷的制备技术转让给了Alpha Optical Systems of Ocean Springs,之后,该公司将采用热压/热等静压技术制备的尖晶石整流罩尝试应用在STINGER-POST导弹和其他一些导弹上。法国和中国台湾地区虽于20世纪80年代开始研制尖晶石材料,但所制备的材料在紫外、可见波段的透过率很低,未能实现应用。

彼时,中国大陆地区还未见关于尖晶石透明陶瓷的研究报道,晶体院于20世纪90年代率先进行高纯度尖晶石粉体和透明陶瓷制备的攻关研究。从研究粉体合成出发,采用双金属醇盐法制备出纯度99.9%、平均粒度0.2~0.3 μm的尖晶石粉体,并采用一步热压烧结法制备出了红外/紫外透过率均较高的尖晶石透明陶瓷。高纯尖晶石粉体制备技术、尖晶石透明陶瓷烧结技术及晶体院这一阶段的主要研究进展如下。

2.1.1 高纯尖晶石粉末的制备[20]

陶瓷的透明度在很大程度上受制于原料粉体的粒度、化学组成和均匀性等。因而,粉体制备是早期尖晶石的研制者遇到的主要困难。为制备透明陶瓷用尖晶石粉体,早期的研究者发展了多种合成工艺路线。彼时,高纯尖晶石粉体的制备方法主要有:

1)燃烧法:高纯MgO和Al2O3粉体混合,经高温固相反应合成MgAl2O4。

2)液相沉淀法:通过控制pH值,从MgCl2和AlCl3中沉淀出Mg(OH)2和Al(OH)3,混合后经高温固相反应。

3)硫酸铝铵法:烧煅Mg(NO3)2和(NH4)2SO4·A12(SO4)3·24H2O。

4)金属醇盐法:金属与醇反应合成醇盐,醇盐水解、干燥煅烧合成尖晶石粉体。

用前三种方法制备的粉体纯度低,表面活性与均匀性差,粒度较大,用这种粉体烧结的陶瓷光学透过率不高。为克服上述方法制备粉体的缺点,人们开始尝试用溶胶-凝胶(sol-gel)金属醇盐制备高纯尖晶石粉体。在1978年,Mehratr等[21]首次用异丙醇作溶剂,加入镁和异丙醇铝制备出异丙醇铝镁。20世纪80年代初,Donald将此法用于合成尖晶石粉体,从而取得了研制尖晶石透明陶瓷的突破性进展[10]。

金属醇盐合成的粉体与传统方法相比有以下优点:

1)均匀性好:由于多数醇盐呈液态,所以溶液能在分子级混合,得到均匀性好的多组分混合物。

2)易水解:适合制备纯度较高的超细粉体。

3)烧结温度低:容易得到细的、粒度均匀的超细粉体,且该粉体不易团聚。

4)设备简单,投资小。

2.1.2 镁铝尖晶石透明陶瓷的烧结[20]

Raytheon公司的Gentilman等[22]于20世纪80年代初,Becher等[23]于20世纪70年代末分别用热锻锻压尖晶石单晶和熔融浇铸法制备尖晶石透明陶瓷,但制备工艺复杂,成本高,并且浇铸法制备的尖晶石制品有严重的裂纹。至20世纪90年代,这两种方法已很少被采用,当时制备光学透明陶瓷的主要方法有:

1)真空烧结或气氛烧结法

20世纪60年代,美国GE公司[24]采用高纯MgO和Al2O3粉体的混合物,经高温煅烧合成MgAl2O4粉体,用真空烧结或氢气氛烧结法制备尖晶石透明陶瓷,但制备的尖晶石透明陶瓷在紫外和可见波段的透过率较低。

2)真空热压结合热等静压后处理法

Coors公司的Donald等于20世纪80年代开始采用先真空热压、再热等静压的方法制备尖晶石透明陶瓷,制备的尖晶石透明陶瓷在紫外波段光学透过率达到80%以上,抗弯强度达到140 MPa,努普硬度达到1 350 kg/mm2,并具有低的辐射系数[10]。

美国Coors等发表了多篇文章[25-26]阐述尖晶石透明陶瓷的制备及应用。Coors在1990—1993年获得了多项专利,其中专利[27-29]介绍了尖晶石透明陶瓷的制备方法,专利[30-31]着重研究了尖晶石透明陶瓷的应用研究和金属化处理。他们的工作主要集中在以LiF为助烧剂,经过热压的制品再经热等静压处理以提高尖晶石的短波透过率。

日本住友电工工业有限公司(Sumitomo Electric Industries, Ltd.)的Kenichiro等[32]在1992年采用LiF作为助烧剂,1 400~1 600 ℃真空热压,1 600~1 800 ℃热等静压下制备了尖晶石透明陶瓷,在紫外波段光学透过率达到60%左右。

不同制造商制备的尖晶石陶瓷具体性能见表1[20]。

表1 不同制造商的尖晶石透明陶瓷性能比较[20]Table 1 Property comparisions of spinel transparent ceramic from different makers[20]

3)烧结结合热等静压

真空热压法生产效率低,成本高,制备的产品光学均匀性差,难以适应批量生产。1990年后,Rate Controlled Sintering(RCS) Technologies Inc.[33]开始研究采用速率控制烧结的方法烧结制备尖晶石,该技术具有低成本、高光学质量和可制备更大尺寸的尖晶石材料等优点。尽管该方法起初取得了一定的成功,但产品没有商业化,最后该公司于1997年破产。法国Boch等[34]在1991年也用烧结结合热等静压制备尖晶石透明陶瓷,但制备的材料光学透过率低,并存在许多白点等缺陷。

4)微波烧结

微波烧结具有加热速度快、时间短等优点,可以在常压条件下迅速使透明陶瓷致密化,阻止陶瓷在烧结过程中的晶粒长大,已成功应用于制备尖晶石透明陶瓷[35]。彼时,已有研究表明在一定条件下,采用常压微波烧结,在很短的时间内可获得高透明的致密陶瓷体。该技术是一种很有应用前景的透明陶瓷烧结技术,但是微波烧结技术仍有一些需解决的技术问题,如缺乏系统的材料介电系数和对不同频率下各种材料介电常数的变化规律的了解。

2.1.3 晶体院初期尖晶石透明陶瓷研制进展

晶体院最初采用金属醇盐法合成MgAl2O4粉体。将金属铝和镁分别和异丙醇、乙醇反应生成醇盐化合物,再将产物混合、水解、干燥、高温锻烧,合成了纯度99.9%、平均粒度0.2~0.3 μm的尖晶石粉体。将上述技术制备的镁铝尖晶石粉体采用真空热压一步法制成了尖晶石透明陶瓷。将尖晶石粉体用石墨模具冷压成型,利用中频电源感应加热的真空热压炉进行单轴热压烧结,优化热压烧结工艺参数,制备了红外和紫外透过率均较高的尖晶石透明陶瓷。

研究过程中探讨了透明陶瓷材料的透明机理,根据光的反射和吸收理论,推导出计算透明陶瓷的总透过率公式,根据折射率,计算出其理论透过率,并从工艺方面研究了影响透明的因素,如:有色金属杂质对尖晶石的紫外、可见光波段的透过率有较大影响,热压工艺,如热压温度、保温时间等和添加剂也影响尖晶石的透过率。真空热压一步法制备的尖晶石样品经粗磨、细磨和抛光,测得尖晶石材料(2.96 mm厚)的透过率在0.3~0.5 μm大于80%,3~5 μm范围达到87%。该技术申请了国内第一项关于尖晶石透明陶瓷制备方法的发明专利[36]。

2.2 20世纪90年代后期开始的十余年技术研究和应用开发

1998年,美国陆军研究实验室(Army Research Laboratory, ARL)和TA&T签订了合作研究开发协议,用烧结结合热等静压法制备大尺寸尖晶石以应用于透明装甲和红外窗口。至2005年,Surmet Ceramics Corporation(Surmet)生产出少量性能优异的7″整流罩和11″×11″的平板制品,也可制作透镜,并可在可见-中波红外光学系统中应用[37]。U.S.Army Aviation &Missile RDEC、U.S.Navy Air Systems Command和Lockheed Martin Missile &Fire Control研究尖晶石用于半主动激光/中波红外/毫米波三模制导[38]。2009年美国的ArmorLine公司获得了TA&T公司热压尖晶石制造技术的许可,并于2012年实现了初步生产能力[39],制备出光学性能优异的大尺寸样品,并被成功应用在军舰甲板窗上[40]。研究者们在关注质量的同时,也在向降低成本和提高产量方面努力[41]。

20世纪90年代发展起来并逐渐成熟的放电等离子烧结(spark plasma sintering, SPS)技术也被用于尖晶石的制备[42-43]。该技术的特点是在烧结过程中试样被内外同时加热,可实现快速冷却,在短时间内较低温度下制备致密的陶瓷材料。Wang等[44]通过SPS在无烧结助剂、1 300 ℃保温3 min的条件下采用两步压力法制备透明MgAl2O4陶瓷。Meir等[45]以高纯 MgO(亚微米级)、Al2O3(微米级)为原料,LiF作为烧结添加剂采用SPS方法成功制备了透明的镁铝尖晶石。

过渡金属掺杂的镁铝尖晶石作为可见及中红外波段备选的可调谐固体激光材料受到广泛关注,由于镁铝尖晶石具有良好的光学和不吸湿性,掺杂的镁铝尖晶石也被作为透明闪烁器的潜在材料被研究[42]。

随着国际上透明陶瓷的研制水平迅速提高,材料应用日益增多,国内也有了众多研究者投入到镁铝尖晶石粉体和透明陶瓷制备技术的研究工作中,东北大学和大连交通大学作了大量固相反应法和醇盐水解法制备高纯镁铝尖晶石粉体的研究工作[46-48];四川大学进行了非计量比和超高压制备尖晶石透明陶瓷研究[49-51], 并率先研究了Mn∶MgAl2O4透明陶瓷用作可见波段激光材料的可能性[52]。西安电子科技大学利用热分解法合成尖晶石粉体和无压烧结制备尖晶石透明陶瓷[53];华中科技大学以高温焙烧法合成的尖晶石粉采用SPS技术制备尖晶石透明陶瓷[54]。

同时期,为进一步提升粉体和透明陶瓷性能,将高性能的透明陶瓷应用于国防和民用领域,晶体院在国家“九五”重点科技攻关等项目资助支持下进行尖晶石材料的制备和应用开发研究,十余年时间,粉体性能和透明陶瓷制备技术有了大幅提升,同时,开展了镁铝尖晶石透明陶瓷的应用开发。

2.2.1 高纯超细镁铝尖晶石粉体制备

如上文所述,Roy[10]采用铝醇盐和镁醇盐相混合制备尖晶石粉体,尽管这种液态醇盐能达到较充分混合,但很难避免局部成分差异。为克服这一缺点,晶体院改进粉体制备工艺,采用金属铝、镁和异丙醇一步法直接合成异丙醇铝镁醇盐,研究了醇盐反应的主要影响因素:金属原材料的形状尺寸、各反应物添加比例、催化剂用量、反应温度、反应时间及溶液混合均匀性等;在原有工艺基础上,在粉体制备的第一步醇盐合成反应和后续的溶胶凝胶过程中,分别采用了大容量的反应釜和溶胶釜,对选用的起始高纯度的金属原材料进行再加工以达到适合的形状尺寸,通过加料机构和搅拌装置设计,确保反应物和生成物在异丙醇溶剂中及时均匀混合,精确控温以控制反应速度,保证相纯度,提高粉体合成质量、速度和产率。再将异丙醇铝镁醇盐进行水解成溶胶-凝胶,干燥、煅烧前引入了二次蒸馏提纯工艺,以保证原料粉体纯度。优化粉体制备全过程工艺参数,制备出颗粒均匀,结晶良好,纯度99.99%,一次粒径在10 nm左右,平均粒度0.3 μm的镁铝尖晶石粉体。

2.2.2 镁铝尖晶石透明陶瓷的制备

在获得了采用溶胶-凝胶法所制备出的高纯、超细尖晶石粉体的同时,晶体院为制备更大尺寸的透明陶瓷和提高透明陶瓷制品性能,引入了粉体造粒工艺,对提高粉体流动性、热压机理和工艺进行更为深入的研究,同时开发了无压烧结工艺,引入了热等静压后处理和退火工艺,制备出尺寸更大,在紫外、可见光、红外光波段高透过率的镁铝尖晶石透明陶瓷。

1)引入造粒工艺,提升粉体流动性

对于透明陶瓷的粉料,一般越细越好,可降低烧成温度。但在成型时却不然,尤其对于干压成型来说,粉料的假颗粒度越细,流动性反而不好,不能充填模具,易产生空洞,致密度不高,对于大尺寸成型时影响更为明显。因此晶体院项目组在尖晶石透明陶瓷制备过程中引入了造粒工艺,以便在后续成型烧结中减少缺陷、提高制品的致密度和均匀性。

首先是选取适当的添加剂,主要为有机分散剂和粘结剂。其中,分散剂的添加目的是使固体颗粒均匀分散到液体介质中,减少粉体颗粒粘连和团聚,提高喷雾料浆的固含量以提高生产效率,粘结剂的使用是为了使造粒后的粉料有良好的流动性。造粒后的粉料能均匀地填充到模具内,压制时不分层、不开裂、不粘模、易退模,并且这些添加剂必须在后续的预烧工艺中完全除去,否则残留在制品中的添加剂将影响制品的最终质量。尤其是金属杂质,即使是微量的金属杂质也会严重降低制品的光学性能。同时,添加剂的用量应在保证成型的条件下尽可能少,这是因为添加剂在预烧过程中排出时将形成大量的气孔,降低制品的密度,不利于烧结和制品最终致密度的提高,对透明陶瓷来说,气孔率的提高直接导致光学性能降低。最终确定了添加剂种类和添加量,混合球磨后获得了30%固含量的稳定料浆,采用压力式喷雾干燥法进行造粒。

2)发展多种成型烧结工艺

图4 尖晶石透明陶瓷的制备流程图Fig.4 Flowchart of the preparation of magnesium aluminate spinel transparent ceramic

最初的真空热压一步法是直接将煅烧的粉体放入模具进行真空热压,对粉体不需要造粒和单独成型,产品也能实现可见光透明,但该方法对模具要求较高,压力范围在60~80 MPa,模具在使用过程易损坏,并且制品均匀性不好。晶体院在20世纪90年代末引入了先进的热等静压后处理技术提升透明陶瓷性能,并发展了热压和无压预烧结工艺,至此,晶体院已经可以采用多种工艺条件实现尖晶石陶瓷的透明化,制备流程如图4所示。

①氢气烧结结合热等静压法

用该法制备的尖晶石透明陶瓷易实现批量生产,制品有一点黑色,光学透过率偏低,可能与氢气还原气氛有关。

②真空热压结合热等静压法

此方法是当时国外[27]取得成功的方法,制品具有良好的光学透过特性。晶体院也采用该法制备出尖晶石透明陶瓷平片和半球型制品。热压烧结时,往往加入烧结助剂以降低烧结温度,但采用真空热压,不易制作形状复杂的曲面制品。

③真空烧结结合热等静压法

该方法可制备大尺寸制品,易批量化生产,成本较低,一直是国内外致力研究的方法[55]。但当时国外用此方法研制的产品在紫外、可见光的透过率稍低。晶体院成功用此方法制备出光学透明的尖晶石陶瓷,制品在紫外、可见光、红外波段具有较高透过率(4 mm样品透过率达到80%~86%)。

④大气气氛烧结结合热等静压法

使用传统的高温马弗炉代替真空炉,在大气气氛下预烧结成型坯体,结合热等静压,获得的尖晶石透明陶瓷也具有较高透过率[56]。

3)烧结助剂的选取

在上述烧结工艺中,通常需要使用烧结助剂来促进陶瓷的致密化。曾被用于制备半透明或透明尖晶石的烧结助剂有CaO、LiF+NaF、LiF+CaCO3、AlCl3、AlF3、Na3AlF6、B2O3、ZrO2和LiF等,晶体院最终选用了使用较多的LiF,其机理被研究得也较多[57]。

LiF在约850 ℃熔化,通过颗粒重排和液相烧结促进致密化。当LiF接近其熔点时与尖晶石发生反应形成共晶,共晶产物通过溶液再沉淀,再沉淀晶粒具有更高的扩散性,锂引起的空位加快了阳离子扩散速度,从而增强陶瓷的致密性;氟与杂质阳离子发生反应形成挥发性化合物,它们与LiF的挥发温度通常低于尖晶石达到封闭孔隙的温度,因此可以将其除去。

图5 尖晶石制品的透过率曲线Fig.5 Transmission curve of spinel products

作为烧结助剂,要求LiF均匀分布,由于与尖晶石折射率不同,在烧结完成后必须去除。LiF在1 000~1 400 ℃蒸发,并在1 200 ℃以上会使尖晶石微晶变粗。如果烧结过程中使用过多且保持时间不足,或使用具有高烧结活性的粉末,或施加压力,将致密化条件降低到较低的温度,则LiF可能会被捕集,过量或被截留的LiF会在晶界和三叉结处积聚,并导致扩散和晶粒尺寸受到限制,同时铝酸锂的形成和(或)Mg/MgO的蒸发也可能使透射率降低。在尖晶石粉体纯度高、烧结活性高和用于更严格应用的情况下,会更倾向于减少或不用LiF。

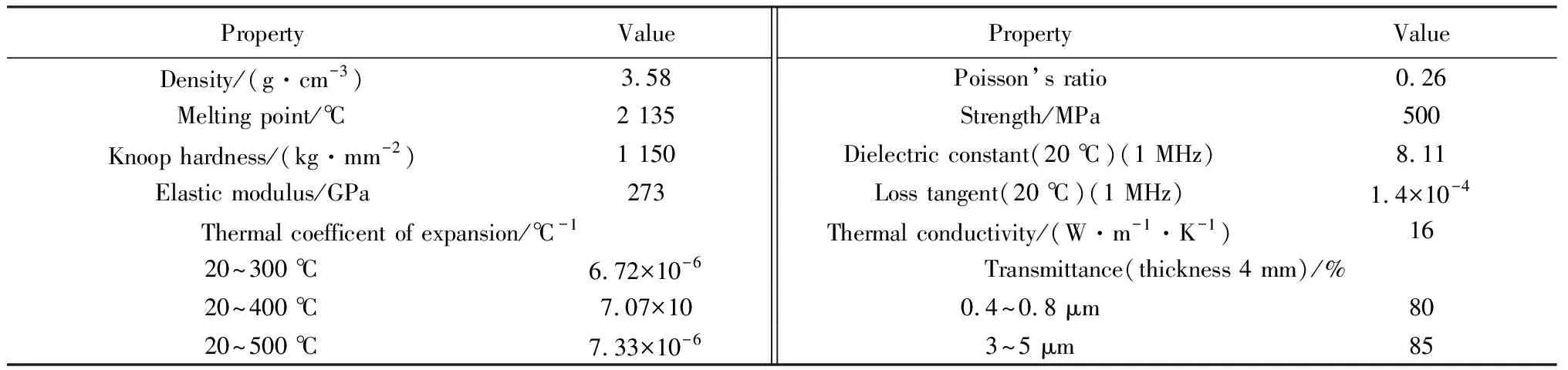

晶体院制备的尖晶石制品的透过率曲线如图5所示,尖晶石制品照片如图6所示,主要性能如表2所示。

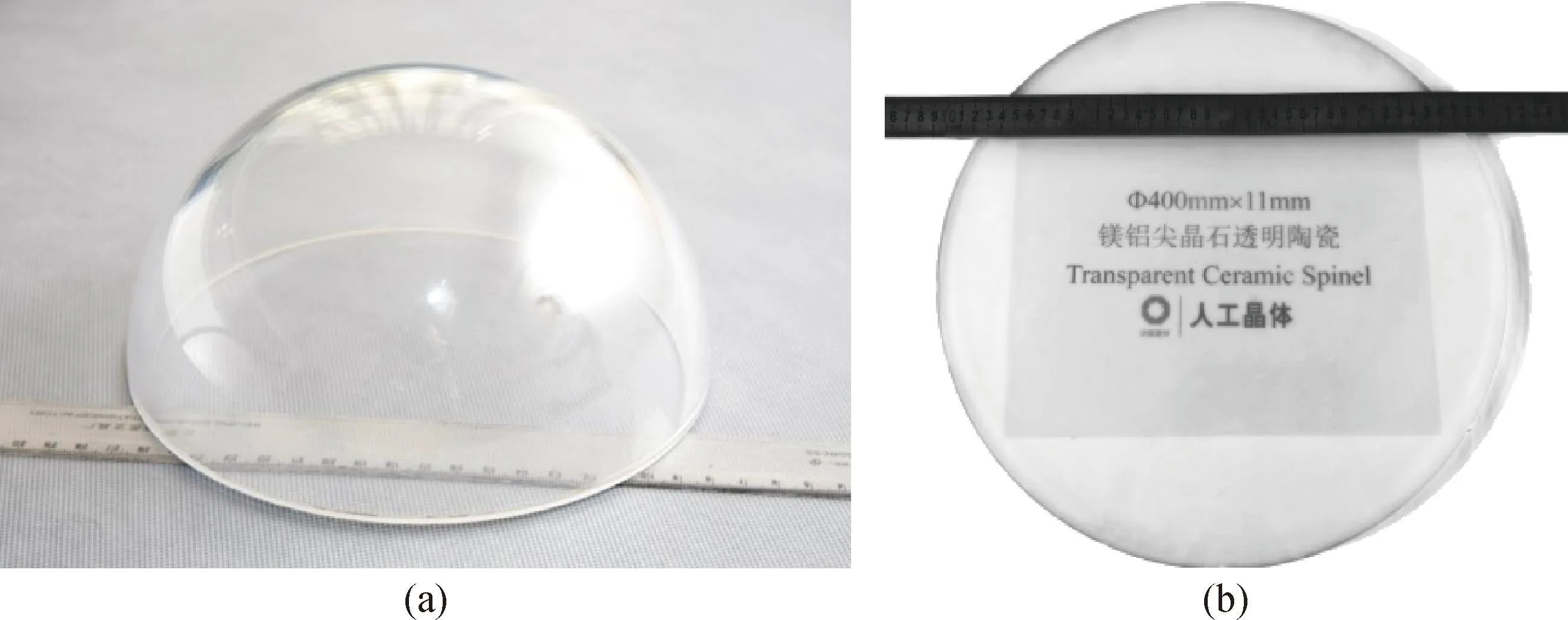

图6 晶体院制备的尖晶石制品。(a)2009年φ180 mm×8 mm半球;(b)2021年φ400 mm×10 mmFig.6 Spinel products by Research Institute of Synthetic Crystals. (a) Hemisphere φ180 mm×8 mm in 2009; (b) φ400 mm×10 mm in 2021

表2 透明尖晶石陶瓷的主要性能Table 2 Main physical properties of spinel transparent ceramic

2.2.3 镁铝尖晶石透明陶瓷性能研究

研究了镁铝尖晶石透明陶瓷的力学、光学和耐酸碱性等性能,并提供尖晶石材料,与合作单位进行了冲蚀磨损、辐照性能、飞秒烧蚀、镀制增透膜和封接工艺研究[58-63]。

1)镁铝尖晶石透明陶瓷的力学性能[20]、光学性能和耐酸碱性

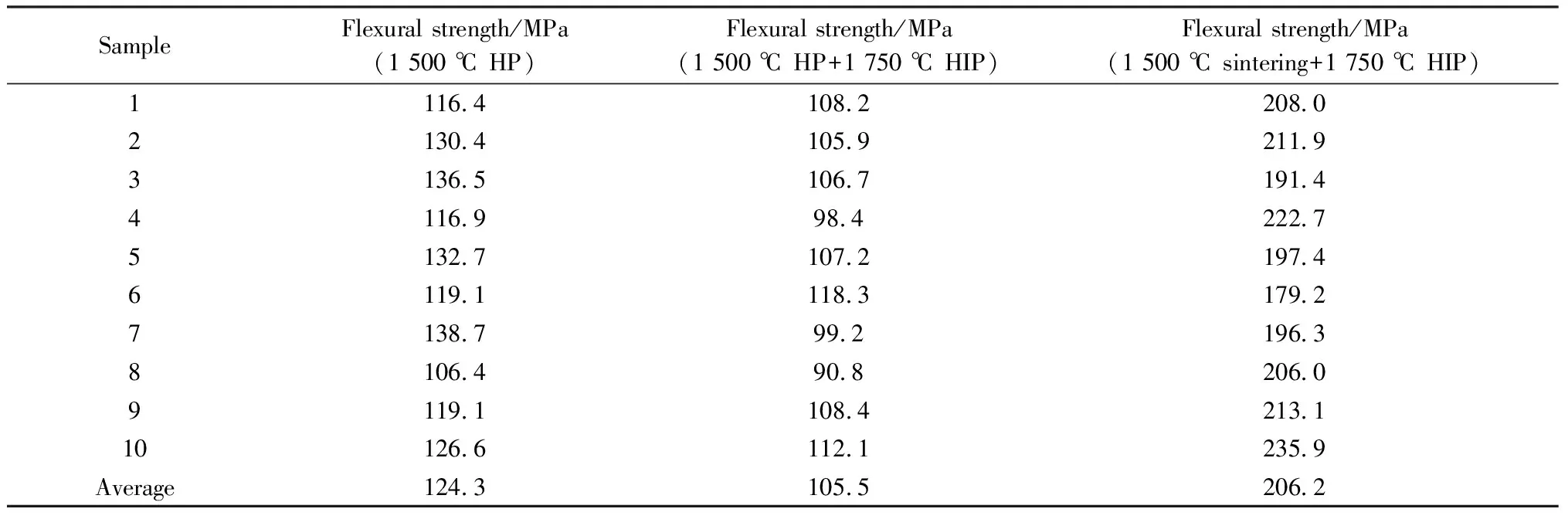

不同方法制备的尖晶石力学性能存在差异,如采用热压法或热压结合热等静压法制备的尖晶石具有较低的抗弯强度,而没有添加助烧剂,采用烧结结合热等静压法制备的尖晶石具有较高的抗弯强度(见表3)。

表3 不同方法制备的尖晶石的抗弯强度Table 3 Flexural strength of spinel made from different methods

不同气氛烧结尖晶石陶瓷产生不同的结果,真空烧结尖晶石陶瓷具有比大气烧结、氢气烧结更高的光学透过率。在高的烧结温度及高的热等静压压力条件下,尖晶石具有高的光学透过率。

尖晶石有较好的耐酸碱腐蚀性能,采用稀盐酸、稀磷酸溶液和稀氢氧化钠溶液分别在常温和加热条件下对尖晶石抛光试样进行腐蚀,采用熔融氢氧化钠对试样进行腐蚀,测试试样实验前后的红外透过率,观察表面被腐蚀的程度,以考察其耐酸碱腐蚀的性能。在实验条件下,尖晶石试样在稀酸、碱溶液中较长时间腐蚀后,3~5 μm的红外透过率和表面几乎没有发生变化,只有在浓磷酸原液加热后、经熔融氢氧化钠腐蚀10 min后才发生明显变化。上述结果表明,透明尖晶石陶瓷材料有较好的耐酸碱腐蚀性能,是一种比较理想的耐腐蚀红外窗口材料。

2)冲蚀磨损、辐照性能、飞秒烧蚀、激光加工、黏接和镀膜

①冲蚀磨损

固体颗粒冲蚀磨损造成构件的损伤和破坏存在于许多军事和民用技术应用领域,用于窗口/整流罩时,冲蚀磨损影响材料使用寿命。采用高压气体喷射式固体颗粒冲蚀磨损试验系统,检测对比了尖晶石和几种重要的红外光学材料及自支撑金刚石膜的冲蚀磨损性能(冲蚀磨损率、红外透过率),为其在冲蚀磨损环境中工作的红外光学系统中的应用提供必要的试验数据。对Ge、ZnS、MgF2、石英玻璃和MgAl2O4的冲蚀磨损研究表明,它们均表现出脆性材料的冲蚀磨损特征,在相同的冲蚀磨损实验条件下,冲蚀磨损率大小顺序为Ge>ZnS>MgF2>石英玻璃>MgAl2O4;相同的冲蚀实验参数下,材料的红外透过率损失程度与材料的冲蚀磨损率呈现相同的变化趋势;随冲蚀磨损时间的延长、冲蚀角度的增加及冲击速度的提高,红外透过率的损失量呈现增加的趋势,但是冲击速度增加到一定水平后,对红外透过率的影响程度趋于一致;同种磨料的粒度增大,增加冲蚀磨损后红外透过率的损失;MgAl2O4主要表现为横向裂纹扩展引起的材料流失。

②辐照性能[63]

由于透明尖晶石陶瓷常用于军事和航空航天技术,因此从20世纪70年代开始,White等[64]就开展了对镁铝尖晶石γ辐照效应的研究工作。初期对不透明MgAl2O4陶瓷进行核辐射环境下微结构变化的研究[65],对镁铝尖晶石单晶辐照效应的研究工作开展较早,但对透明MgAl2O4陶瓷的抗辐照性能的研究甚少。四川大学通过测量透明镁铝尖晶陶瓷γ辐照前、辐照后及进行等时退火处理后的紫外-可见光谱和红外谱,研究尖晶石的辐照特性。尖晶石在辐照前为无色透明,经过γ射线、X射线辐照后,在样品中产生V型色心吸收复合带,变为茶色透明,其光学透过率在紫外到可见光区随γ辐照剂量增加而减少,但剂量D>2 kGy时,透过率不再下降。大剂量辐照时,陶瓷红外透过率上升,具有明显的辐照退火效应。通过掺入CeO2可提高其抗辐照损伤的能力。

③飞秒激光烧蚀[66]

实验研究了飞秒激光脉冲与MgAl2O4的相互作用,得到其在单脉冲、多脉冲等情况下的损伤阈值变化,以及其损伤面积的改变大小与不同单脉冲能量和作用时间的关系,分析了不同激光能量作用后对透过率的影响,并首次发现飞秒激光脉冲烧蚀后红外透过率提高的现象:在功率密度接近多脉冲作用损伤阈值时,透过率明显高于改性前,而功率密度较低或者高于损伤阈值后的透过率低于烧蚀前,这是由于当飞秒激光在改性能量阈值附近作用时,因激光诱导折射率的微小增加,在材料表面可能形成微凸透镜,因此在测量红外透过率时,光通过改性点时产生光会聚,减小了光散射损耗,进而提高透过率。这使MgAl2O4在微光器件领域有着新的应用前景。

④激光加工、粘接[67]

对尖晶石样品进行激光加工,厚度1 mm的样品打孔、开槽,加工不同形状外形。

图7 尖晶石镀增透膜(3~5 μm)前后透过率曲线Fig.7 Transmission curves of spinel before and after coating antireflection film (3~5 μm)

除了常规的胶粘粘接,采用活化Mo-Mn法对镁铝尖晶石透明陶瓷进行了金属化封接实验和类似晶体的键合实验,尖晶石金属化机理与目前较成熟的氧化铝陶瓷的金属化机理存在很大不同,初期的金属化封接样品抗弯强度达到86 MPa,采用键合工艺的样品平均抗弯强度可达127 MPa。

⑤镀膜

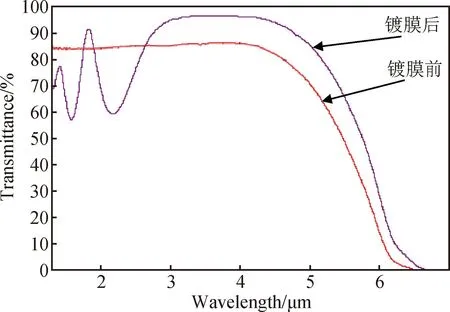

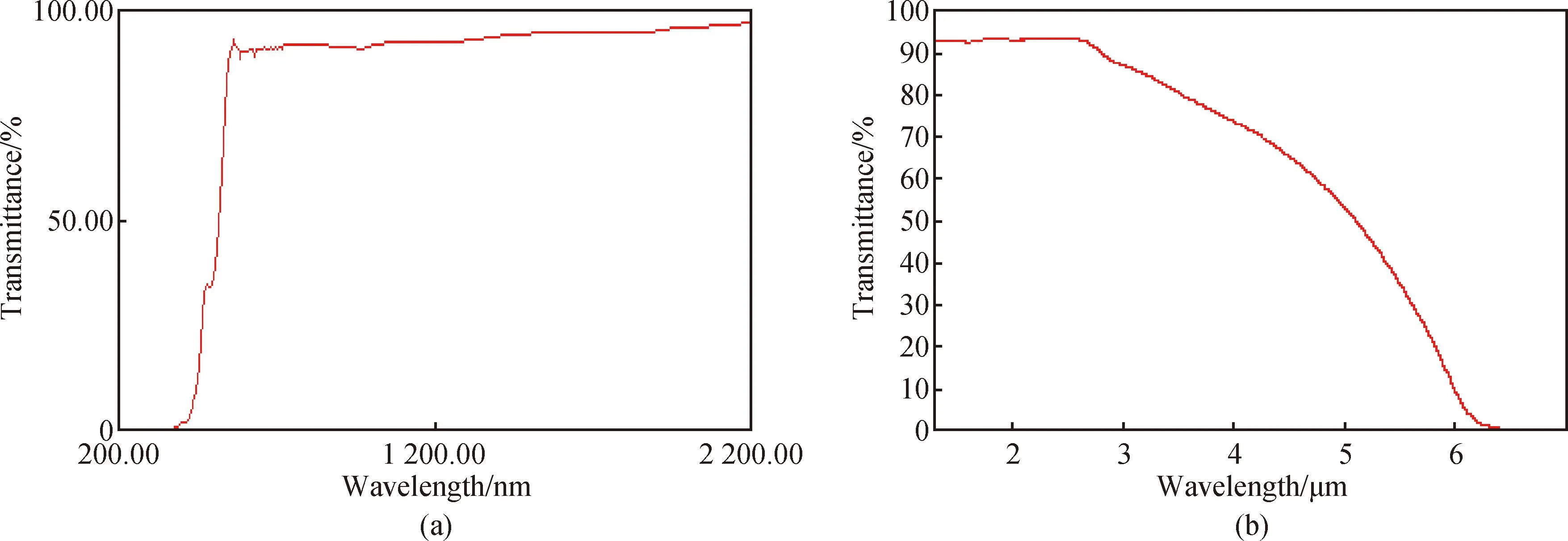

为满足材料应用对不同波段的更高的透过率要求,分别镀制3~5 μm增透膜(镀膜前后透过率见图7)、600~3 000 nm宽带增透膜(镀膜后透过率见图8)及1 064 nm单点增透膜;为提高导热和表面硬度,镀制了类金刚石膜。

图8 尖晶石镀宽带增透膜(600~3 000 nm)透过率曲线Fig.8 Transmission curves of spinel before and after coating 600~3 000 nm broad band antireflection film

3)非计量比和纳米透明陶瓷研制[49-51]

采用常规的烧结结合热等静压和热压结合热等静压方法制备非化学计量比透明陶瓷,并对性能进行分析,合作单位四川大学使用人工合成金刚石的六面顶压机,采用超高压烧结方法,在适当的压力和较低的温度下(4 GPa和1 000 ℃),得到晶粒结晶良好、晶粒细小均匀和致密度较高的纳米高透明尖晶石陶瓷。

2.2.4 尖晶石透明陶瓷的应用研究

这一时期,晶体院着重研究了镁铝尖晶石透明陶瓷在以下领域的应用。

1)导弹窗口和整流罩

尖晶石透明陶瓷作为一种在0.3~5.5 μm波段具有重要应用的红外材料,由于其透过波段覆盖紫外和红外,是制备紫外/红外双色制导导弹整流罩的理想候选材料之一,与同时期研制的其他整流罩材料,如多晶氟化镁、白宝石、氧化钇及氮氧化铝相比,尖晶石具有适中的机械强度、低的光散射、较低的成本等优点,可满足高马赫导弹整流罩的光学和机械性能要求,具有综合性能较好的优势[68]。晶体院研制的尖晶石通过了整流罩应用的位标器输出信号及波形试验、振动试验、温度冲击试验、加速度试验、冲击试验等,配合多个国内型号的研制[69-70],并最终成功应用于紫外/红外双色制导导弹整流罩。

2)透明防弹装甲

尖晶石用于透明装甲,与传统的透明装甲相比具有高的防弹特性,质量轻,使用中不会出现划痕,同等防护能力下可减轻质量。迫于坦克装甲运输车辆等尤其是飞机等减重的需要,要求研制高强、透明、轻质量的透明装甲,大尺寸尖晶石透明陶瓷一直是人们关注的焦点。

根据透明装甲对尖晶石性能、尺寸的要求,制备了尖晶石透明陶瓷,进行了抗12.7 mm穿甲弹结构设计、复合研究实验。采用真空烧结结合热等压制备的尖晶石抗弯强度在200 MPa左右,厚度4和8 mm时都能起到很好的防护作用,实验结果说明,尖晶石陶瓷具有良好的碎弹效果,对结构的抗弹性能具有重要作用。尽管取得很好的试验效果,但当时提供的尖晶石样品尺寸为180 mm×120 mm,距离实用还有很大差距。另外,大尺寸尖晶石的制造工艺技术还不成熟,成本很高。这些都是需要解决的问题。

3)高亮度、高清晰度大屏幕投影电视

从20世纪90年代开始,美、日及西欧各国都不惜斥巨资,研制大屏幕背投电视以代替传统CRT彩电的大屏幕彩电,其本身固有的特性被当时的国际市场公认为高端电视产品,并且产品很快充斥于国内市场。其中,用玻璃作为发光基片的电视已在市场批量出售,屏幕尺寸从42英寸到61英寸,其核心技术主要由日本垄断。另一类用多晶体或单晶YAG作为背投电视发光基片,这种多晶体基片的制备技术首先由晶体院研制成功[71-72]。电子科技大学科技工作者将晶体院研制的尖晶石透明陶瓷用于具有自主知识产权的43~72英寸高亮度、高清晰度大屏幕背投电视的发光基片,不仅性能完全符合工艺要求,而且用尖晶石陶瓷制作的投影管亮度是7英寸玻璃发光基片的2~3倍,分辨率是7英寸玻璃发光基片的2倍,明显高于同类产品。晶体院这项技术获得了中国专利和美国专利授权[73-74]。

图9 背投电视示意图Fig.9 Diagram of a rear-projection TV

图10 5英寸尖晶石CRT投影管结构图Fig.10 Spinel projection CRT with a 5 inch diagonal

4)大功率LED光转换和封装材料

发光二极管(LED)被公认为是继白炽灯、荧光灯、高强度气体放电灯之后的第4代光源。白光LED具有寿命长、发光效率高、节能、环保等优点。随着功率型白光LED制造技术的不断完善,其发光效率、亮度和功率都有大幅度的提高。同时,LED封装材料也面临着巨大的挑战,用高光折射率、高耐紫外能力和耐老化能力、低应力、高热导率的封装材料,可明显提高照明器件的光输出功率和使用寿命[75]。在无机荧光封装材料方面,2001年美国专利报道了用兼具荧光转化功能的Ce∶YAG单晶片作为衬底材料[76];2005年日本电气玻璃公司制备了用于白光LED的微晶玻璃陶瓷荧光体[77];荷兰飞利浦公司2008年报道将荧光粉掺杂到氧化铝多晶陶瓷中,实现与蓝光LED的封装[78];国内中山大学利用稀土掺杂的YAG单晶片与GaN基LED芯片进行封装,实现了LED的白光输出[79];华南师范大学通过掺入Ce∶YAG荧光粉制备出玻璃荧光体,并将其用于白光LED的封装[80]。

晶体院自2009年开始进行尖晶石荧光透明陶瓷制备及其用于LED的研究[81-84],研制出镁铝尖晶石荧光透明陶瓷作为白光LED的封装材料,替代LED芯片表面涂覆的荧光粉层和有机封装外壳,将荧光粉直接与镁铝尖晶石粉体混合再进行透明陶瓷的烧制,封装后的LED器件各项性能指标全面优于传统有机材料封装的LED器件。在50 mA驱动电流下,透明荧光陶瓷封装的LED器件的光效为132.65 lm/W;在350 mA驱动电流下,光效达到95.74 lm/W,显色指数80,并且色温可调,经过700 h后几乎没有衰减,而荧光粉封装的LED衰减了10%左右。虽然前期做了大量基础研究工作,但是最终并未形成正式产品,研究工作于2013年暂停。

5)高温、高压及腐蚀性环境下的窗口材料、基片材料等

利用尖晶石材料透明、耐磨、耐腐蚀的特点,将其用作高温、高压和各种恶劣环境下的设备观察窗口及其他防护窗口等,如已经用于能耐高温的锅炉水位计,道路汽车尾气检测设备窗口,透明阀座、高温或腐蚀液体管道喷嘴,衬底和其他基片材料等。

晶体院于2001年建成了国内最早,也是至今唯一的透明陶瓷用尖晶石粉体生产线。尖晶石研究相关项目“宽波段光学窗口晶体材料的研究”获得国防科学技术三等奖;“12.7 mm穿甲弹透明尖晶石的研制”项目填补了国内镁铝尖晶石透明陶瓷装甲的应用研究空白,尖晶石制品经用户考核,强度、光学透过率等性能满足抗12.7 mm穿甲弹使用要求;“大屏幕投影电视发光基片”项目于2004年获得北京市科技进步二等奖;2009年研制出φ280 mm尖晶石平板和φ200 mm半球形尖晶石整流罩。随着产品民用市场的开发及需求增加,高性能镁铝尖晶石透明陶瓷于2010年取得了北京市自主创新产品的认定,并逐步进入民用市场。

3 近十年研究及国内外研究进展

3.1 国内外研制及应用情况

近十年,镁铝尖晶石粉体制备和透明陶瓷制备技术有了突飞猛进的发展[57,85],大量研究者开发了更多种方法合成高纯度尖晶石粉体[86],并对烧结助剂做了大量研究[87]。在成型烧结方面,凝胶注成型[88]、SPS技术被更多应用到镁铝尖晶石透明陶瓷的制备中[89],电场辅助烧结技术可以在比传统的烧结方式更低的温度下快速烧结[90],有学者采用高压放电等离子烧结(high pressure spark plasma sintering, HPSPS)技术,用2 GPa的高压制备的透明尖晶石陶瓷晶粒尺寸只有28 nm,硬度接近20 GPa,当透明尖晶石陶瓷晶粒尺寸只有7.1 nm时,硬度更是达到了28.4 GPa[91]。

日本研究者研究了尖晶石的微波介电性能[92];研究Co离子和Zn离子掺杂改性用于电容器、集成电路基片及微波领域[93];离子注入用于尖晶石改性[94];尝试采用纳米粉体,高压成型后低温1 200~1 500 ℃烧结,不经热等静压后处理制备高红外透过的透明尖晶石陶瓷[95];美国海军研究实验室(Naval Research Laboratory, NRL)、空军研究实验室(Air Force Research Laboratory, AFRL)及ARL等在应用于高能激光发射窗口的尖晶石陶瓷联合研究中,用NRL自制的粉体,采用热压/热等静压制备的尖晶石陶瓷强度高达350 MPa,1.06 μm处吸收系数低至6 ppm/cm,具有比玻璃高3倍的强度、高10倍的热导率和40倍的抗热震系数[96-97]。

在生产应用方面,美国TA&T拥有无压烧结和热压烧结的烧结工艺技术,将尖晶石用于导弹头罩、透明防弹装甲、光电窗口、透镜和手机面板等,其中试用于美国现役的多款装甲车辆的透明防弹装甲可有效防御7.62和12.7 mm穿甲燃烧弹;美国海军弗吉尼亚级核动力快速攻击潜艇(VIRGINIA-class Nuclear-powered fast attack submarines)光电桅杆使用了单块的热压尖晶石陶瓷替代之前的石英玻璃和锗单晶;朱姆沃尔特号驱逐舰(ZUMWALT-class destroyer, DDG-1000)舰桥使用抗8 psi海浪大尺寸透可见和红外的尖晶石。美国Surmet Corp. 的尖晶石产品应用到三模制导导弹头罩,作为观察探测窗口期望将其应用于美国航空航天局(NASA)宇宙飞船,尺寸达 0.5 m2,实现高分辨率观察探测;德国CeramTec已将PERLUCOR®商标的尖晶石陶瓷推向市场,并有90 mm×90 mm的常规标准化产品,产品应用到车辆防弹窗口、扫描仪窗口、高温设备窗口、耐酸碱腐蚀设备窗口及饰品等。

国内,诸多研究单位进行尖晶石研究,如中国科学院上海硅酸盐研究所采用多种成型方式制备出高质量的镁铝尖晶石透明陶瓷,对材料性能和应用做了大量研究[98-99],武汉理工大学在非化学计量比方面做了大量的研究工作[100],天津津航技术物理研究所开展了凝胶注模成型技术[101]和热压烧结等多种成型烧结方式及热处理工艺研究[102]。

3.2 晶体院目前主要的研究开发工作

近十年,晶体院不断改进镁铝尖晶石高纯粉体和透明陶瓷制备工艺,提高产品生产稳定性,现有粉体合成-成型烧结-后处理及透明陶瓷加工完备的生产线,制定的相关产品国军标于2020年颁布。2021年制备出直径400 mm,也是当时国内尺寸最大的尖晶石透明陶瓷平板制品。

针对目前尖晶石材料制备工艺技术中存在的问题,晶体院在粉体合成工艺中研制新型工艺装备,提高粉体均匀性,引入有机溶剂回收工艺,降低原材料成本;在成型烧结方面,研究多种成型技术,如注浆成型和流延成型等,以及探索3D打印技术制备尖晶石透明陶瓷;优化原有的烧结工艺,如热压工艺中采用振动循环加压和新的烧结温度制度;制备更大尺寸和复杂形状的尖晶石,对尖晶石制品采用改性技术和先进的加工技术提升制品性能。

继续整流罩、防弹装甲、红外窗口、耐高温高压等恶劣条件下窗口和基片的应用推广,并新开发以下应用。

3.2.1 高能激光窗口

由于激光器具备单色性、相干性、高亮度、高定向性的突出优点,被广泛应用于激光加工、精密仪器、激光通信、激光医疗、信息处理、激光武器等各方面[103],激光窗口是激光器的核心光学部件之一,要求窗口材料具有高均匀性、高光学透过率、高力学性能、高导热性能等。尤其是高能激光器,激光通过窗口后易产生热能沉积,产生折射率变化、热膨胀和应力,导致光束质量下降,激光能量损失,因而要求高功率激光器窗口还要有低吸收损耗和低散射损耗,以及高强度以减少窗口厚度,从而减少质量和吸收,高性能的尖晶石是极具应用潜力的高能激光窗口材料[96-97]。

3.2.2 用于1.5 μm人眼安全固态激光器的高效可饱和吸收体

Co∶MgAl2O4是一种能用于1.5 μm人眼安全固态激光器的高效可饱和吸收体,用它完成的被动调Q技术可以实现高功率的1.5 μm脉冲激光输出。这种激光对人眼的损伤阈值较高,在光纤中的传输损耗小,对应着低损耗传输窗口,此外,它在空气中具有良好的传输性能。因此,1.5 μm激光被广泛应用到激光通信、激光测距、激光雷达等领域。

目前使用的Co∶MgAl2O4可饱和吸收体主要是Co∶MgAl2O4单晶和Co∶MgAl2O4微晶玻璃。单晶应用于被动调Q开关很高效,但由于其熔点较高,制备过程复杂,周期长,成本高,很难实现高浓度的掺杂。大尺寸(高达几厘米)的优质单晶很难制备,无法满足大功率固态激光器的要求。微晶玻璃基的Co∶MgAl2O4的热导率和抗激光损伤能力低,残留在玻璃基体中的Co2+会导致残余吸收,从而降低可饱和吸收体的效率。而透明陶瓷具有明显的优势,具有克服上述缺点的潜力。相对于单晶,透明陶瓷的物理化学稳定性好,热导率和抗激光损伤阈值较高,制备方法相对简单,成本较低,是一种有应用前景的材料[104]。

3.2.3 大功率固态照明和显示:高功率LED和激光投影显示

基于半导体激光器(laser diodes, LD)的激光白光光源作为一种新型的固态照明器件,有可视光距离远、颜色稳定性好、高亮度、小尺寸、光学扩展量小的优势,白光激光已广泛应用于汽车前大灯、机场照明、军用手电筒、多媒体投影仪、激光电视等高亮度照明及显示领域。如今,国内外有众多科研院所和高校进行LED/LD照明用荧光陶瓷相关研究工作[105]。2013年成立的福建中科芯源光电科技有限公司使用YAG透明荧光陶瓷材料替代传统荧光粉硅胶的封装方案,制造出全球首款千瓦级封装COB光源,是目前能够应用的最大功率COB光源[88],制成的隧道灯成功应用到了瑞寻高速公路隧道[106]。

尖晶石具有比YAG高的热导率(YAG热导率不小于13 W/(m·K),MgAl2O4热导率不小于16 W/(m·K)),更低的原材料成本。如前文所述,尖晶石与应用端紧密结合,共同开发研究、改进其性能及匹配光学设计,仍不失为优秀的大功率LED和LD荧光转换和封装可选材料。同时,尖晶石也可掺杂获得荧光转换功能,例如 Zhang等[107]采用高温固相反应烧结制备了MgAl2O4∶Mn4 +尖晶石体系红色透明荧光陶瓷。不同掺杂的YAG基荧光粉及制备的荧光陶瓷已被广泛研究并获得应用,MgAl2O4体系荧光陶瓷有望像石榴石体系荧光陶瓷一样获得更加广泛的重视和研究。

3.2.4 基片衬底材料

基片材料要求材料的机械强度高、耐腐蚀、化学性质稳定,还通常要求有低介质损耗因子、低介电常数、高热传导率等。尖晶石与目前广泛使用的氧化铝各项性能相近的同时(如尖晶石热膨胀系数7.33×10-6/℃、熔点2 135 ℃、莫氏硬度8.5,氧化铝熔点2 050 ℃、莫氏硬度9、热膨胀系数7.5×10-6/℃),有更强的化学稳定性,并且由于其具有立方结构、光学各向同性,将是理想的透明基片和衬底材料。

4 展望——竞争挑战与发展机遇并存

尖晶石透明陶瓷从研制之初,便一直面临多晶氟化镁、AlON和蓝宝石单晶等材料的挑战。其中多晶氟化镁虽然强度较低,但其制备条件相对简单,烧结温度低,一般不需要热等静压处理,在低速导弹及中波红外窗口上有价格优势;AlON的研制方面,国内与国外差距较大,在国外以美国为主,工艺较为成熟,但其红外透过截止波长短;蓝宝石单晶虽然存在双折射,但其强度高,已能成功制备蓝宝石透明装甲并应用于F-35和F-22战斗机,尤其导模法蓝宝石单晶由于生长速度快、毛坯接近目标形状及尺寸等,大幅降低了制备成本,是尖晶石的有力竞争者。

挑战始终存在,竞争也是机遇,以上材料和其他透明陶瓷的研制水平及材料性能提高,材料制备共性技术提升及装备水平整体提高,将加快相关产业链发展,有助于降低尖晶石制造成本,更多的研究者共同开发更加有利于快速拓宽尖晶石应用市场。

对尖晶石材料进行深入研究,研究者通过对尖晶石制备工艺进行优化,提高成品率,降低材料制备成本;通过掺杂、改性、组分调控性能优化,进行材料复合,可进一步拓展应用。尖晶石材料凭借优异的综合优势,将应用于更多领域,如反应堆材料、催化剂载体、可调谐固体激光材料、电子元器件的绝缘骨架、合金或金属制品的陶瓷保护膜、传感器和微波制导天线等,服务国防和民生。