4047 铝合金成分对激光焊接气孔的影响

2023-12-31李宸宇王传伟吴昱昆魏之杰

李宸宇,王传伟,吴昱昆,魏之杰

(中国电子科技集团公司第三十八研究所,合肥 230088)

1 引言

微波电路及元器件的外壳为其提供重要的机械保护及腐蚀防护功能,这就对外壳的封装气密性提出了较高的要求[1]。常用的微波组件管壳材料包括钛合金、铝合金、铝硅合金等,4047 铝合金由于其具有密度低、热导率高、耐腐蚀等优点,被广泛应用在航空航天等领域的微波组件封装中[2]。

本文研究了不同组织成分的4047 铝合金在激光焊接后出现焊接气孔的问题,通过表征合金的组织结构、元素成分、焊缝形貌等,确定了合金的组织成分变化对焊接气孔的影响,并提出改善措施。

2 试验设计及结果

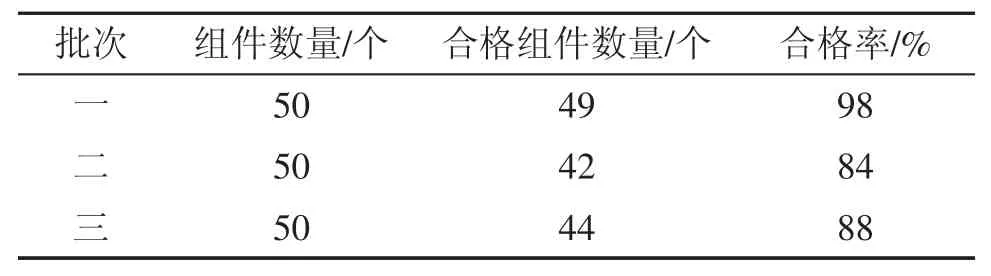

采用激光封焊系统进行激光封焊试验,在焊前将3 个批次的4047 铝合金盖板烘烤24 h,在盖板冷却后进行焊接试验。针对3 个批次的盖板分别进行了50 只组件的封焊试验。设置激光功率为2 100 W,脉宽为4.0 ms,频率为30 Hz。焊后使用氦质谱检漏仪对组件进行检漏(检验标准为漏率≤5×10-6Pa·cm3/s),3 个批次的盖板在封焊后的合格组件数量及气密合格率如表1 所示。

表1 封焊后合格组件数量及气密合格率

将不合格组件置于105 ℃的氟油中浸泡60 s 以上,观察其漏点位置,通过光学显微镜观察到漏点附近的焊缝形貌,不合格组件的焊接气孔如图1 所示。焊接气孔是导致组件气密失效的主要原因。

图1 不合格组件的焊接气孔

3 试验结果分析

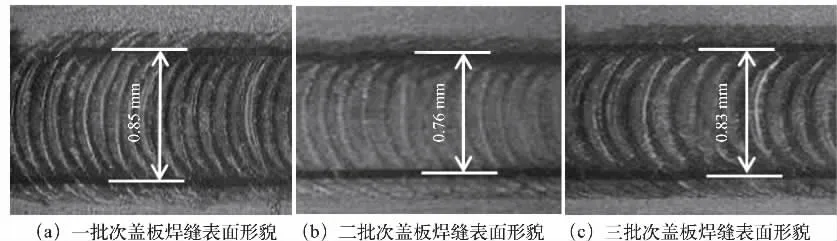

对3 个批次的盖板进行激光封焊,一批次盖板焊缝表面形貌如图2(a)所示。从图2(a)可以看出,盖板封焊后的焊缝熔宽为0.85 mm,焊缝表面呈鱼鳞状,无明显气孔或裂纹缺陷出现,熔宽一致,焊缝成形良好。一批次盖板焊缝的截面形貌如图3(a)所示,焊缝截面熔池深度为0.76 mm,熔池内部无明显气泡残留,无裂纹延展,熔池形状对称均匀,焊接时熔融区的流动性良好。二批次盖板焊缝表面形貌如图2(b)所示,盖板封焊后的焊缝熔宽为0.76 mm;二批次盖板焊缝截面形貌如图3(b)所示,焊缝截面熔池深度减小(0.69 mm),焊缝表面光洁但熔池内部可见两处较大气泡及多处小气泡,未见明显裂纹延展,说明焊接时熔融区内的气体无法完全排出,焊缝质量不佳。三批次盖板焊缝表面形貌如图2(c)所示,盖板封焊后的焊缝熔宽为0.83 mm;三批次盖板焊缝截面形貌如图3(c)所示,焊缝截面熔池深度为0.79 mm,其熔宽与熔深与一批次盖板基本一致,但熔池内部可见多处小气泡并存在裂纹延展的风险,焊接时熔融区可能存在材料润湿性或流动性不足的问题,易引起气密失效。

图2 3 个批次盖板封焊后的焊缝表面形貌

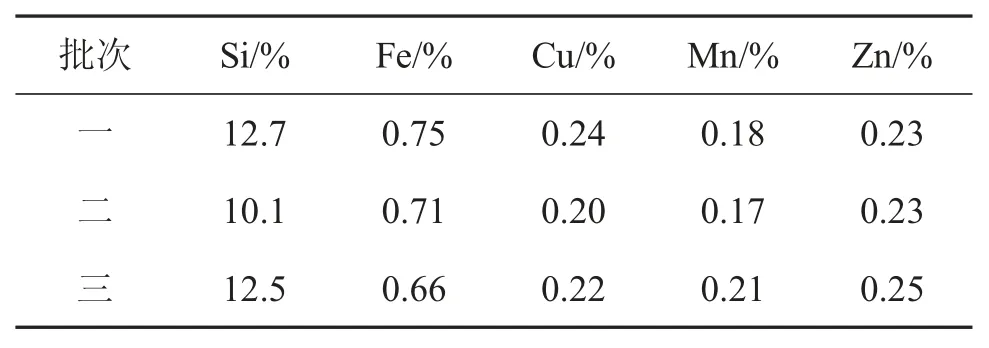

为了明确盖板成分对焊接缺陷的影响,对3 个批次的盖板进行成分测定,采用直读光谱仪对3 个批次的盖板进行检测,元素质量分数检测结果如表2 所示。

表2 3 个批次盖板的元素质量分数检测结果

从表2 可知,二批次盖板中Si 的质量分数为10.1%,未达到标准4047 铝合金的规定(Si 的质量分数为11%~13%)。其余两个批次盖板的成分与标准4047 铝合金基本一致。在激光焊接过程中,材料的能量吸收率取决于材料本身的组织成分,而Al 对激光的反射率要高于Si 对激光的反射率,因此合金中Si 含量的减少会降低合金对能量的吸收率,增大对能量的反射率。单位时间内焊接的热输入量下降,一方面会导致焊接热熔区温度下降,冷却时间变短,气体来不及溢出;另一方面会导致焊缝熔池的流动性不足,容易形成焊接气孔。

为了进一步研究盖板成分对焊缝熔池及其流动性的影响,对3 个批次的盖板进行取样、研磨、抛光,再采用显微镜观察。由于标准4047 铝合金中Si 的质量分数为11%~13%,处在铝硅合金共晶点(Si 的质量分数为12.2%)附近,常温下,合金组织为Si 相与Al 相的共晶组织,通过显微镜观察,Si 颗粒分布于Al 基底中。图4 为Al-Si 合金相图。

图4 Al-Si 合金相图[6]

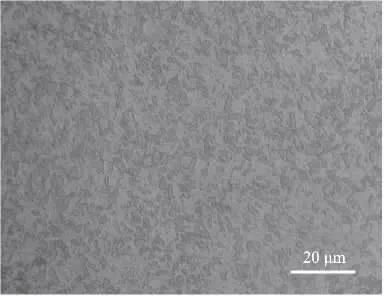

3 个批次盖板的显微组织形貌如图5 所示。从图5(a)可以看出,盖板的Si 颗粒均匀分布在Al 基底中,Si 颗粒尺寸较小且大小一致,组织无明显取向性;从图5(b)可以看出,二批次盖板中的部分Si 颗粒聚集长大,聚集后的颗粒大小不均匀,且在Al 基底中分布不均,无明显取向性;从图5(c)可以看出,三批次盖板的Si 颗粒尺寸与一批次盖板基本一致,但Si 颗粒存在横向取向性,组织各向异性明显。

图5 3 个批次盖板的显微组织形貌

对经打磨和抛光后的3 个批次盖板样品进行X射线衍射(XRD)检测,图6 为3 个批次盖板的XRD图谱。一批次盖板的Si 相的成分含量和晶体形态与标准4047 铝合金接近,因此选择一批次盖板的XRD 图谱作为参照标准。二批次盖板中Al(200)晶面的衍射峰较高,且整体衍射峰角度相较于一批次盖板稍向右偏移,根据布拉格方程,Si 离子半径大于Al 离子半径,合金中Si 元素的减少会引起衍射峰角度变大,这与表2 中元素成分检测结果相一致。三批次盖板Si 相在Si(111)晶面上反射率下降,而Al(311)晶面的衍射峰异常增高,证明合金组织具有取向性,其取向性与图5(c)所示的显微组织一致。

图6 3 个批次盖板的XRD 图谱

对比一、三批次盖板的组织形貌及XRD 图谱,可知三批次盖板的组织带有明显取向性。宏观上,组织各向异性导致三批次盖板硬度增大,而塑性有所降低,体现为合金在应力作用下变形能力下降。同时,组织各向异性在激光焊接过程中还造成焊缝区与热熔区间的界面张力增大,降低了焊缝熔池的流动性。微观上,随着材料内部位错密度的提高,其内应力也会增大,在激光焊接过程中,高密度位错导致焊接应力增大,在相同的热输入条件下,焊缝熔池的流动性变差,容易形成焊接气孔[7]。

4 改进优化措施

针对二、三批次盖板存在的组织成分问题,设计焊接改善方案。二批次盖板中Si 的质量分数为10.1%,低于标准4047 铝合金中的Si 含量,显微组织中Si 颗粒局部聚集,造成盖板对激光吸收率降低。可以通过增大激光功率以提高焊接热输入[8],采用3 种焊接方案分别完成二批次盖板各50 个组件的焊接,焊接方案及组件合格率如表3 所示,盖板焊缝表面形貌如图7 所示。

当焊接功率为2 300 W 时,组件的气密合格率较功率为2 100 W 时有所提升,但仍有10%的组件存在焊接气孔。当焊接功率为2 600 W 时,焊接热输入进一步提高,此时焊缝熔宽为0.83 mm,焊缝熔池流动性提高,焊后组件的气密合格率达到98%,未发现气孔或裂纹等缺陷。当焊接功率为2 900 W 时,焊后部分焊缝表面出现飞溅现象,焊缝处出现由于母材飞溅引起的焊接气孔,影响组件外观及气密性能。这是由于在激光焊接时,过高的激光功率易导致焊缝熔池温度过高,引起熔池飞溅,形成焊接缺陷。因此方案二是最佳选择。

针对三批次盖板中存在的材料组织具有取向性的问题,将问题盖板返回加工厂家进行消除应力退火处理,处理后的盖板显微组织形貌如图8 所示,原有的组织取向性得到了一定的纠正,该处理工艺消除了材料内应力。经激光封焊后组件的气密合格率提升至98%,达到正常批次焊后合格率。

图8 经消除应力退火处理后的盖板显微组织形貌

5 结论

4047 合金中Si 含量的降低导致焊接时材料热吸收率的下降,焊缝熔池冷却加快,熔池流动性降低,易形成焊接气孔。通过增大焊接功率,可以改善由于Si含量不足导致热吸收不足的问题,进而改善焊缝熔池流动性,提高组件的气密合格率。4047 合金组织的各向异性增大了各焊接区域间的界面张力,造成位错密度增大,焊接应力增高,阻碍了焊接时焊缝熔池的流动,导致焊接气孔的产生。通过进行消除应力退火处理和改善组织均匀性,可以提高组件的气密合格率。该研究结果对4047 铝合金管壳激光封焊及合金国产化替代具有一定的参考意义。