引线键合中焊盘裂纹的产生原因及改善方法

2023-12-31马勉之杨智群张德涛

马勉之,杨智群,张德涛

(华天科技(西安)有限公司,西安 710018)

1 引言

随着集成电路产业的高速发展,市场对集成电路的功能和可靠性要求越来越高,但芯片焊盘受各方面因素影响,其抗冲击能力有一定差异,在键合过程中产生焊盘裂纹成为封装过程中亟待解决的难题。键合过程中设备输出能量过大会使芯片焊盘的键合区出现裂纹或破损,造成产品失效。在实际生产过程中,引发焊盘裂纹的原因有很多,如芯片蚀刻异常、探针印不良、压焊设备异常、加工参数设置不当等[1]。这些因素均会造成焊盘裂纹,严重影响产品质量。本文从芯片焊盘结构、引线键合参数、键合作业模式等方面进行分析,总结改善焊盘裂纹的方法。优化后的方案既可以提升封装可靠性,降低生产成本,同时也能增强制程稳定性,规避发生焊盘裂纹的潜在风险,尤其对敏感芯片的封装技术具有一定的指导意义。

2 焊盘裂纹的影响因素

2.1 焊盘结构

封装过程中,不同的晶圆制程工艺、焊盘结构以及焊盘下是否有电路等因素对焊盘裂纹的产生有着不同程度的影响。压焊所用线材与焊盘的匹配性也会影响焊盘裂纹的产生。在研究改善焊盘裂纹前,需深入了解具体产品的结构信息。

晶圆制程信息主要通过介质层(Metal)与连接通道(IMD)之间的结构关系来判定,Al 制程常见的焊盘结构如图1(a)所示,焊盘同下层的介质层通过不同材质的连接通道进行连接导通。连接通道出现焊盘裂纹会导致产品不能导通,进而造成产品功能失效。Cu 制程常见的焊盘结构如图1(b)所示,焊盘下方有一层较厚的顶层介质层(Top metal),该结构中的顶层介质层、连接通道和介质层的材质相同。顶层介质层具有较强的抗冲击作用,可以有效降低引线键合过程中出现焊盘裂纹的风险。

图1 常见的焊盘结构

2.2 引线键合

2.2.1 第一焊点键合

采用放电棒在高压下放电,放电瞬间的高温烧熔线材形成自由空气球(FAB),FAB 受到超声波振动、压力、时间、温度四个要素同时作用,形成第一焊点键合。通过控制线夹的开合塑造线弧的形状,并利用劈刀将线材压焊在基板上,形成第二焊点的鱼尾键合。以上过程反复进行,最终完成连续的压焊键合作业[3]。图2 为压焊键合作业示意图。

图2 压焊键合作业示意图

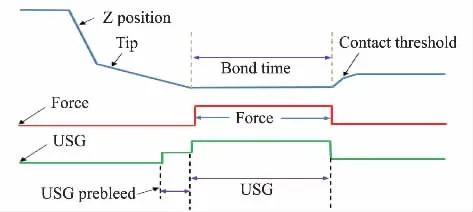

第一焊点键合的具体过程如图3 所示,劈刀在固定的位置(Z position)以一定的速度下降到恒定速度设定点的位置(Tip),随后按照恒定速度匀速向下运动直到第一焊点接触到焊盘表面。经过预输出(USG prebleed)阶段后,劈刀会输出超声波振动并施加压力使第一焊点与焊盘形成电气连接,从而完成第一焊点的键合。在第一焊点与焊盘形成电气连接的阶段(Bond time),劈刀的主要工作模式为力模式和摩擦模式,劈刀会进行分段输出,不同阶段劈刀的键合作业模式不同[4]。

图3 第一焊点键合的具体过程

2.2.2 混合气体对FAB 成形的影响

混合气体在键合作业过程中的主要作用是保护FAB 在成形时不被氧化。混合气体的流量大小对FAB的球径、球形及放电间隙的设定均有影响。

在可控的工艺条件下,混合气体的流量过小或过大都会造成FAB 畸形。较小的气体流量易造成氧化球,气体流量较小时FAB 成形情况(气体流量为0.2 L/min)如图4 所示。较大的气体流量易造成尖角球,气体流量较大时FAB 成形情况(气体流量为0.6 L/min)如图5 所示。当放电间隙为762 μm 和1 270 μm 时,使用直径为17.78 μm 和30.48 μm 的铜线进行FAB 成形试验,FAB 成形与气体流量的关系如图6 所示[5]。从图6 可以看出,当混合气体流量小于0.3 L/min 时,不同直径的铜线形成了畸形的FAB;当混合气体流量大于0.8 L/min 时,不同直径的铜线同样形成了畸形的FAB。为了避免产生畸形的FAB,应当将气体流量设置为0.3~0.8 L/min。

图4 气体流量为0.2 L/min 时FAB 成形情况

图5 气体流量为0.6 L/min 时FAB 成形情况

图6 FAB 成形与气体流量的关系

2.2.3 线材特性对比

金线的硬度最低,其可靠性最高,使用金线进行键合产生焊盘裂纹的风险最低。铜线的硬度较高,经过打线键合后,焊盘容易产生裂纹。镀钯铜线的硬度最高,其导致焊盘发生裂纹的风险最高。为了获得高度相同的第一焊点,使用质量分数为99.9%的铜线进行键合所需的应力比使用金线进行键合所需的应力高20%~25%,而过大的应力容易导致铝层被挤出、焊盘剥离及焊盘产生裂纹[6]。采用相同的键合参数进行键合时,使用镀钯铜线作为连接线的FAB 的硬度高于使用质量分数为99.9%的铜线作为连接线的FAB 的硬度。

2.2.4 键合参数的设置

通过超声波振动及压力共同作用完成第一焊点键合,在键合过程中产生的过大应力容易导致焊盘发生裂纹,因此,键合参数的设置是影响焊盘裂纹产生的重要因素。根据分布位置的不同,可将裂纹分为第一焊点中心位置的裂纹和第一焊点边缘位置的裂纹,如图7 所示。针对第一焊点中心位置的裂纹,可以选择减少预输出阶段的超声波振动频率及增加Bond time 阶段的初始压力,以降低第一焊点成形时对焊盘中心位置的应力。对于第一焊点边缘位置的裂纹,则可以选择减少Bond time 阶段的超声波振动频率及增加键合时间,以保证第一焊点有足够的键合强度[7]。减少焊盘裂纹的方案如图8 所示。

图7 分布在第一焊点不同位置的裂纹

图8 减少焊盘裂纹的方案

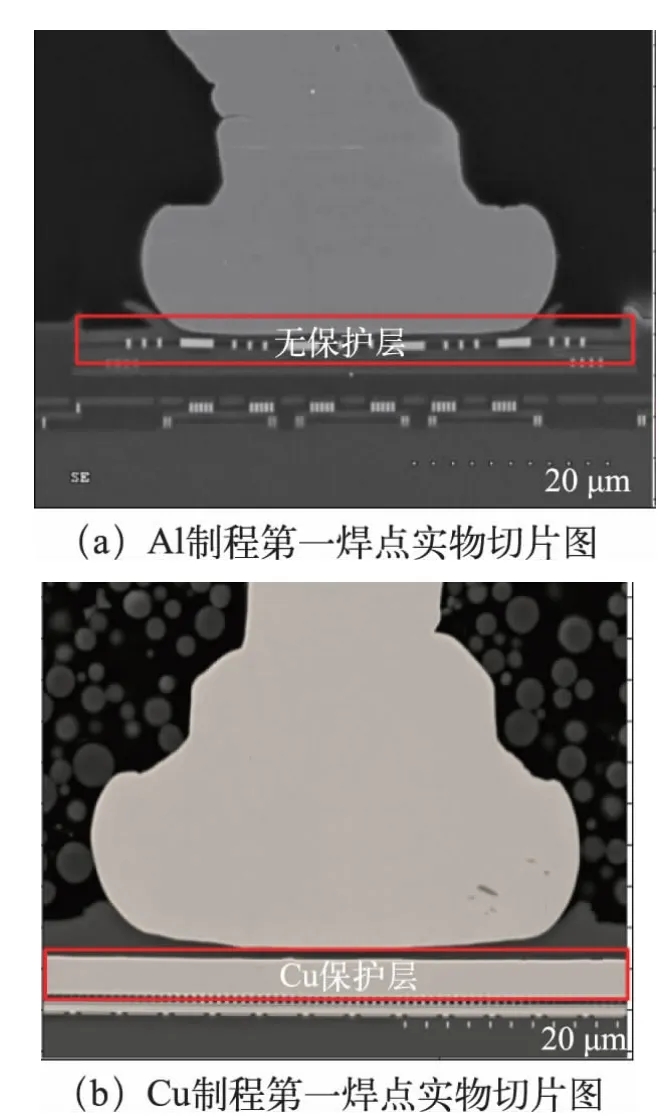

2.3 残留铝层的厚度及表面平整度

键合后的第一焊点底部残留铝层的厚度以及底部表面平整度对焊盘裂纹的产生有重要影响。残留铝层越厚,其对焊盘介质层的缓冲作用越大,焊盘发生裂纹的风险越小。键合后的第一焊点底部表面平整度越高,则设备输出的应力可以更均匀地分布在焊盘上,焊盘产生裂纹的风险越小[8]。图9(a)为Al 制程第一焊点实物切片图,由于Al 制程第一焊点缺乏保护层,其受到键合压力时易产生焊盘裂纹;图9(b)为Cu制程第一焊点实物切片图,由于Cu 制程第一焊点存在保护层,其受到键合压力时产生焊盘裂纹的风险较小。

图9 不同制程第一焊点实物切片图

2.4 键合作业模式

劈刀输出的超声波振动作用于焊盘产生了应力,过大的应力会造成焊盘变形并可能导致焊盘裂纹的发生。针对存在焊盘裂纹风险的产品,减少超声波振动频率可以有效地减少焊盘受到的应力,但是超声波振动频率过小会导致第一焊点存在脱球风险。因此,选用适当的键合作业模式对改善焊盘裂纹有重要作用。在Bond time 阶段时,劈刀的键合作业模式主要为力模式和摩擦模式。力模式是劈刀在第一焊点键合的过程中在固定位置输出压力和超声波振动进行键合;摩擦模式是劈刀在第一焊点键合的过程中存在微小位移(线形或者圆弧形移动),同时输出压力和超声波振动进行键合。常见的劈刀键合作业模式如下:

1)力模式+力模式+力模式(FFF 模式),即三段力模式;

2)力模式+摩擦模式+力模式(FSF 模式);

3)摩擦模式+力模式+力模式(SFF 模式);

4)力模式+摩擦模式+力模式+力模式(FSFF模式)。

将不同的键合作业模式进行对比,可以看出,相较于三段力模式,其他三种键合作业模式都包含摩擦模式。摩擦模式下的劈刀对焊盘产生的应力较大,在此基础上叠加了超声波振动产生的应力,过大的应力可能会导致焊盘裂纹的产生。采用三段力模式进行键合可以避免摩擦应力带来的影响,有效降低发生焊盘裂纹的风险。因此,选择三段力模式作为最佳的键合作业模式。

3 焊盘裂纹的优化方案

本文从焊盘结构、引线键合、键合作业模式等方面入手,对焊盘裂纹的成因进行分析,提出了可以有效降低焊盘裂纹发生的方案。

对型号为CWR-0506Q 的产品进行功能测试,测试结果表明,5%的产品在开短路测试中出现失效现象,引发失效的原因是产品存在焊盘裂纹。失效产品的第一焊点边缘位置的残留铝层厚度约为400 nm,中心位置的残留铝层厚度约为200 nm,这说明第一焊点底部表面平整度不佳。采用FFF 模式进行键合,观察键合后第一焊点的实物切片图,发现残留铝层的厚度约为500 nm,且第一焊点底部表面平整度良好。产品不良率由5.0%下降至1.2%,失效产品的数量明显减少。观察键合后的焊盘外观,焊盘没有发生裂纹。该键合作业模式有效地解决了焊盘裂纹的问题。采用不同键合作业模式的产品测试结果如表1 所示。

4 结论

本研究从焊盘结构、引线键合及键合作业模式等角度分析了焊盘裂纹产生的原因,并提出了优化方案,规避发生焊盘裂纹的风险,为实际生产中解决焊盘裂纹问题提供参考。随着芯片制造工艺的变化和市场对芯片可靠性的要求不断提高,焊盘裂纹的预防和改善方法也需要不断升级更新,后续课题组将进一步研究材料特性、封装设计与焊盘裂纹的关联性,提供更加有效的方案以降低键合过程中发生焊盘裂纹的风险。