液压缸节流孔液阻特性试验研究

2023-12-30李提建张德生李艳鹏

张 赛,李提建,张德生,李艳鹏

1中煤科工开采研究院有限公司 北京 100013

2煤炭科学研究总院有限公司 北京 100013

液压支架作为煤矿综采工作面机械化开采的关键设备之一,主要负责工作面顶板支护和自主跟随采煤机作业。支架的液压系统主要由立柱控制回路、推移控制回路和其他千斤顶控制回路组成,液压缸的种类、数量多,为避免液压缸运动时不平稳和窜动,在液压缸中设置了节流孔等阻尼元件,以控制支架动作速度。但随着工作面的加长,进液节流孔造成的压力损失和回液节流孔产生的背压已不容忽视,经常出现液压支架需进行移架时,推移液压缸移动速度缓慢的现象[1-2]。

液压系统中的供液压力不变时,系统液阻及负载特性是决定液压缸运行速度的 2 个关键因素[3],一旦负载阻力、回液背压及压力损失之和与泵站压力平衡时,就无法通过增大流量来提高速度。因此,为获得精确的压力损失数值,指导超长工作面液压系统设计,避免出现支架移动速度缓慢的现象,需对节流孔的液阻特性开展研究。

目前对节流孔的液阻特性研究主要集中在油液介质或纯水条件下,而对乳化液条件下的液阻研究较少。笔者通过试验测试,获得基于乳化液条件下,液压缸节流孔在不同流量下的实际压力损失值,分析其全流量-压差特性,可为液压支架在不同供液情况下的移架速度计算和仿真提供精确数据。

1 推移液压缸节流孔模型

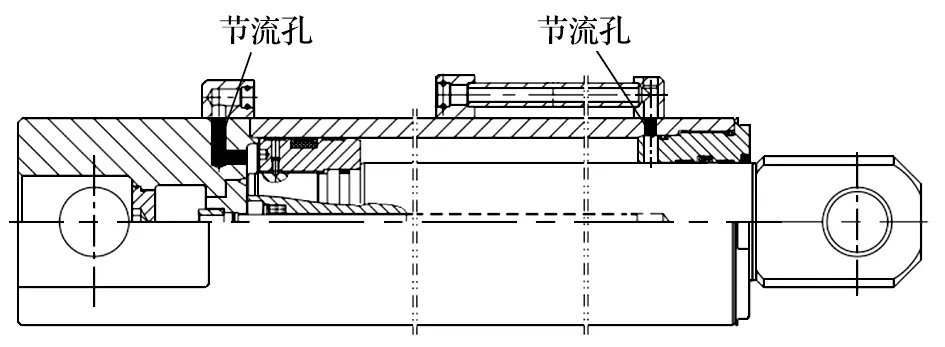

以推移液压缸为例,为保证其工作时拉架力大于推溜力,一般采用倒装结构。在拉架时,无杆腔进液,有杆腔回液;推溜时,有杆腔进液,无杆腔回液。阻力主要受顶底板摩擦特性及液阻影响,因此常处于高压变负载工况,容易造成动作不平稳。为满足系统速度和压力控制功能,通过节流孔的阻尼作用来控制。典型的推移液压缸节流孔结构如图1 所示。

图1 推移液压缸节流孔结构Fig.1 Structure of throttle orifice of pushing hydraulic cylinder

节流孔作为固定液阻,其有多种形式,比较常见的有缝隙、薄壁孔、细长孔,以及介于薄壁孔和细长孔之间的混合液阻[4]。直径和长度是节流孔的基本参数,当长径比在 0.5~ 4.0 之间时,称为短孔;当长径比大于 4.0 时,称为细长孔。

对于细长孔,其主要为沿程阻力损失,这是因为介质的黏性摩擦所造成。当流体流经细长孔时,其流动状态为层流,此时其流量与压差曲线为线性关系,液阻值为其斜率值固定不变。

细长孔流量公式[5]:

式中:qL为细长孔流量;d为细长孔直径;µ为介质运动黏度;l为细长孔长度;ΔpL为细长孔两端压差。其液阻

短孔型液阻压力损失与细长孔型液阻的压力损失不同,为局部阻力损失。常规计算中,短孔的压差流量计算公式和薄壁小孔类似,

式中:qS为短孔流量;Cd为与孔有关的流量系数,雷诺数较大时,约为 0.8;A0为短孔截面积;ΔpS为短孔两端压差;ρ为介质密度。

在液压系统中,流体在流动时,会产生多种形式的摩擦,其流量表达形式不尽相同,可归纳为一个通用公式:

式中:q为流量;C为由孔的形状、尺寸和液体性质决定的系数;m为由节流口形状和结构所确定的系数,0.5<m<1.0。当节流口近似于薄壁孔时,m接近于 0.5;当节流孔近似于细长小孔时,m接近于 1.0。

式(1)~ (4) 主要针对液压油介质,对于乳化液而言,密度和黏度更接近于水,流动更为复杂,以 40℃ 时为例,水的运动黏度为 0.661×10-6Pa·s,为相同温度下 46 号液压油的 1/70,且液压缸实际阻尼由于结构影响变化较大,因此对液阻进行精确计算需要试验测定。

对于液压缸而言,R1、R2为进液节流孔和回液节流孔的液阻,则液压缸总液阻R是两者串联,若通过液阻R1、R2的流量和等效液阻R的流量相同时,等效液阻应为两者之和,

串联时的压力分配特性和各液阻值有关,液阻越大,相应环节的压降越大[6]。

2 节流孔液阻特性试验

2.1 试验系统组成

节流孔液阻特性试验系统由泵站、流量计及压力传感器等组成,如图2 所示。试验使用 2% 浓度的乳化液作为介质,通过大、小流量泵组合以测试大流量范围下的节流孔液阻特性。通过高频率数据采集系统获取节流孔前后的压差 Δp,每种工况测量多次取平均值。为了确保试验数据的准确性,试验前需对压力传感器进行校准。

利用测试系统分别对 6 种不同直径的液压缸节流孔进行液阻特性试验,节流孔直径D分别为 3、4、5、7、10、12 mm,节流孔长度l=10 mm,如图3 所示。

图3 不同规格的节流孔Fig.3 Throttle orifices of different specifications

2.2 结果分析

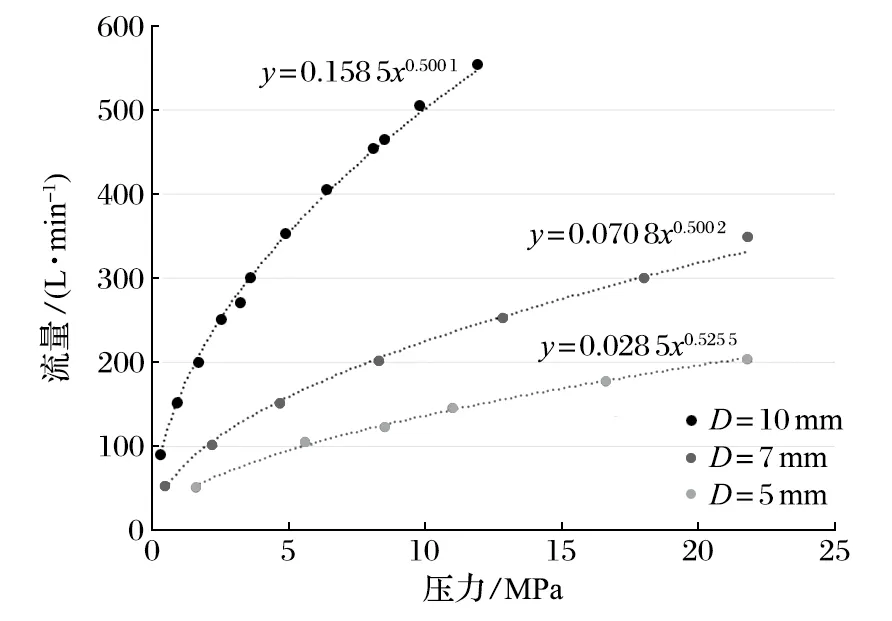

将测得的节流孔压差和流量试验数据拟合成曲线,其中 3 种不同直径节流孔的液阻特性变化规律如图4 所示,可据此计算任一流量下的压差值。在 200 L/min 流量条件下,3 种节流孔的压力损失分别为1.7、8.3、21.8 MPa。常用推移液压缸的液控阀流量为 400 L/min,若选用 10 mm 节流孔,造成的压力损失达到了 6.4 MPa,因此,分析液压支架的移动性能时,不能忽视其节流孔的液阻带来的影响。从各拟合曲线可看出液压缸节流孔的液阻特性符合短孔特征,但由于通流面积A以及流量系数m的不同,各节流孔的液阻特性差异也较大。

图4 不同直径节流孔的流量-压差曲线Fig.4 Flow and pressure difference curves of throttle orifices with different diameters

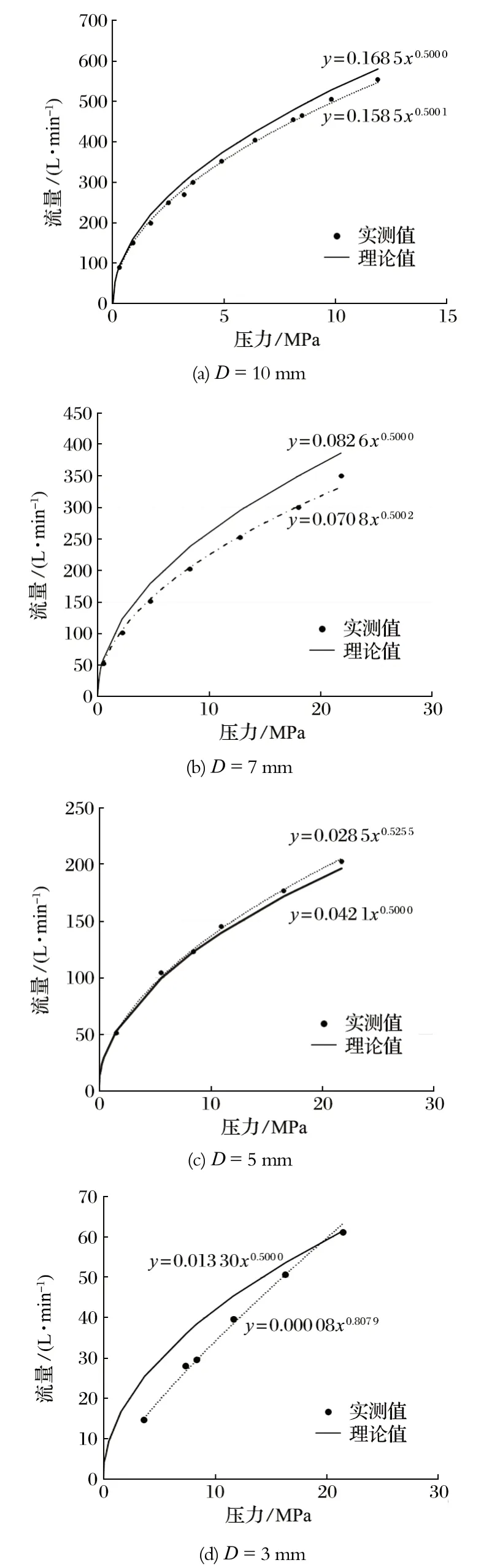

通过节流孔试验得到的流量-压差曲线与理论曲线对比如图5 所示,可看出实测数据拟合出的节流公式与短孔理论公式的变化趋势较为接近,但仍存在一定差值。实测数值普遍低于理论值,尤其是当节流孔孔径较小时,差值较大。分析发现:一方面,由于短孔理论模型中流量系数Cd一般取 0.8,实际上流量系数虽不受流量变化的影响,但会随着孔径的减小而减小,如D=10 mm 的节流孔流量系数Cd≈0.75,D=7 mm 的节流孔流量系数Cd≈0.70,需通过试验测定;另一方面,在节流孔长度不变时,随着直径的减小,内部液体流动状态趋向于层流,而指数m也随之逐渐增大。而且短孔理论模型中还忽略了压力增加造成的密度增加而带来的影响。

图5 不同节流孔试验值与理论对比曲线Fig.5 Comparison of experimental values and theoretical curves of different throttle orifices

3 结语

以液压缸为研究对象,阐述了推移液压缸的工作原理,对液压缸节流孔的液阻特性进行了分析,构建了液压缸串联液阻理论模型。通过流量压差试验平台,实测了乳化液介质下多规格节流孔的压差,拟合出全流量-压差曲线,可以预测任一流量下的压力损失值,为液压缸节流孔选型提供参考。

对试验结果与理论值差异进行对比分析,发现在节流孔长度不变时,理论模型中的流量系数Cd会随着孔径的减小而减小,而指数m随之逐渐增大,而且短孔液阻理论模型中忽略了压力增加造成密度增加的影响,具体数值需要通过试验测定。