核电厂蒸汽发生器液位控制系统模拟与优化控制平台设计

2023-12-30李肖宇廖彬荣耿鹏程孔祥松史长青

李肖宇,廖彬荣,耿鹏程,孔祥松,,*,史长青

(1.厦门理工学院电气工程与自动化学院,厦门 361024;2.核电安全技术与装备全国重点实验室,中广核工程有限公司,深圳 518172)

安全性和稳定性是核能开发与利用的核心问题,SG 液位控制系统性能的优劣直接关系到核电站能否安全运行[1,2]。蒸汽发生器液位控制系统是核电厂中至关重要的一个控制系统,在系统运行时需要控制给水量与蒸发量达到动态平衡,使得在正常运行工况下蒸汽发生器的水位保持在规定的范围内。据资料显示,核电站中60%以上的停堆事故是与液位控制密切相关的[3,4]。目前蒸汽发生器液位控制系统参数整定过程严重依赖工程师经验,随着计算机技术的不断革新,其强大的计算能力被广泛地应用于核电工业及其他工业生产中[5-8],这一趋势引起了各行业的高度重视。因此,使用一个高效的模拟与优化平台是十分必要的。

为解决上述问题,本文融合数据驱动优化方法特征和核电厂蒸汽发生器液位控制过程特性,建立了一套集成化、多功能、系统性的模拟与优化验证实施平台。

1 平台设计分析

1.1 应用对象

该平台为一款工业生产实践的模拟与优化验证实施平台,主要应用于核电厂蒸汽发生器液位控制系统的性能优化,应用领域主要为核电厂蒸汽发生器液位控制领域,但同样适用于其他参数整定领域。该平台能够实现高可靠性和稳定性的液位控制,并且具备很高的开放性和扩展性,能够广泛地应用在各种参数整定领域。

1.2 需求分析

核电厂蒸汽发生器液位控制系统模拟与优化控制平台设计的目的是开发一款具有3D 实时显示和性能优化评价分析等功能的平台,且该平台拥有新型人机交互界面,使工程师可以更加便捷地观察蒸汽发生器的实时液位情况,并根据性能评价指标对其控制情况进行分析,选择合适的优化方法,获得较优的控制效果。

通过对核电调试运维工程师的需求分析及核电厂蒸汽发生器液位控制优化工作的特征分析,该平台实现的具体功能主要如下:

(1)显示初始SG 模型液位曲线,并根据数据进行实时绘制。

(2)通过蒸汽发生器3D 仿真模型,实时反馈液位高度。

(3)利用性能评价分析工具,对液位控制系统性能进行量化分析,确保能及时发现控制系统的性能问题。

(4)性能优化可结合历史迭代数据分析,生成优化后的液位曲线。

(5)参数设置。对初始参数进行预设置,实现手动调节。

(6)实验测试。可进行初始点的单一或批量迭代优化实验。提升了操作的便捷性及信息可视化程度。

在该平台的六项功能中,GUI 显示功能在MATLAB App Designer 设计工具中实现,3D 建模部分在3Ds Max 中实现,数据存储与调用在MySQL Workbench 8.0 CE 中实现。

2 蒸汽发生器性能优化平台总体设计方案

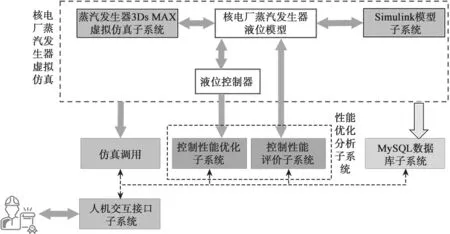

为实现上述六项功能,本文通过核电厂蒸汽发生器液位控制系统Simulink 模型、性能优化分析系统、3Ds Max 虚拟仿真模型、人机交互系统、MySQL 数据库五个子系统实现了蒸汽发生器性能优化平台的设计,如图1 所示。工程师通过人机交互界面调用蒸汽发生器液位控制系统,并将优化过程通过平台进行展示,从而实现液位监控、性能优化、控制性能评价等功能。

图1 性能优化平台系统总体结构Fig.1 Overall structure of the performance optimization platform system

2.1 核电厂蒸汽发生器液位控制系统Simulink模型子系统

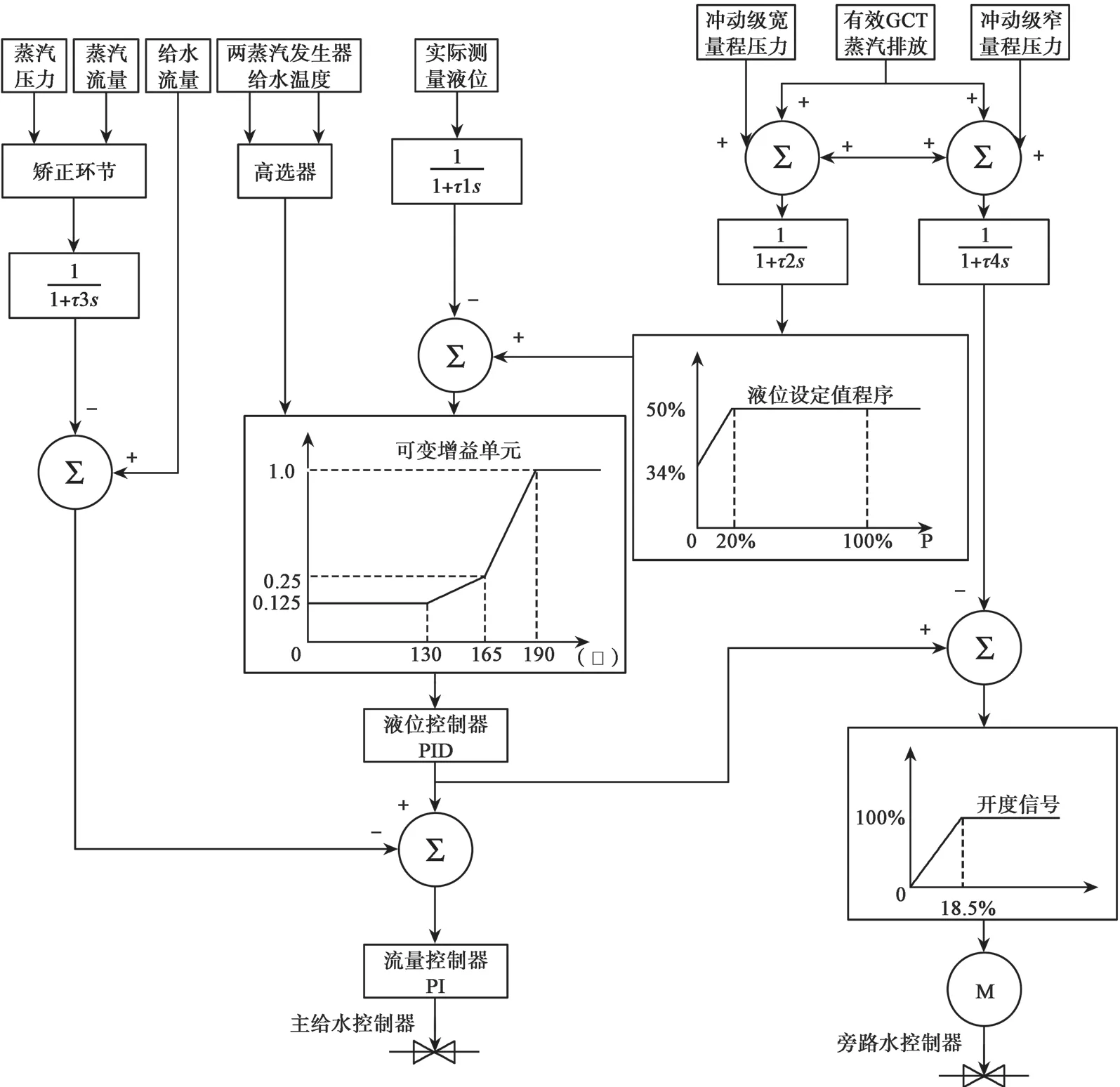

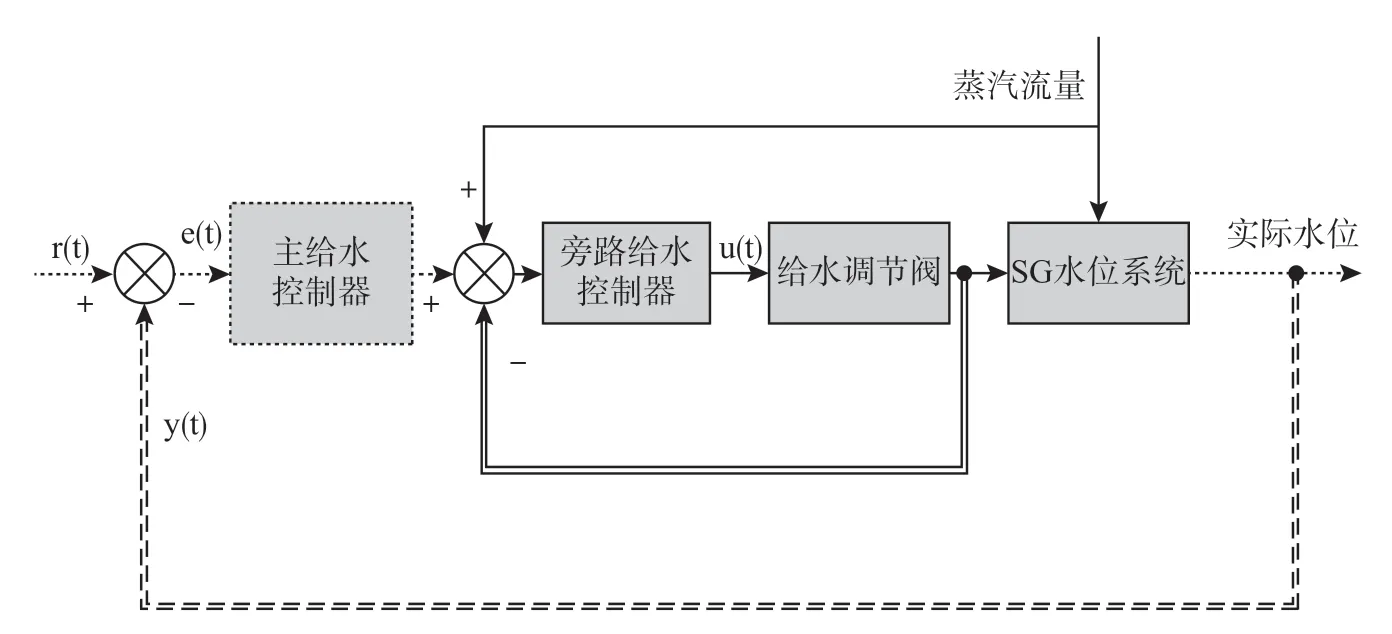

本文主要对核电厂蒸汽发生器液位控制三冲量系统进行研究,控制过程主要是通过改变供给水的流量,即调节水阀的开关角度来实现SG 液位满足设定值的要求,SG 液位控制性能主要由控制系统结构与控制系统的控制参数共同决定[9]。控制系统原理如图2 所示,图2 中主给水控制器和旁路给水控制器的控制情况如图3 所示,双闭环控制系统的控制参数主要由主控制器(主给水控制器)的三个PID 参数和副控制器(旁路给水控制器)的三个PID 参数构成。

图2 SG 控制系统原理图Fig.2 SG control system schematic

图3 SG 控制系统双闭环控制方框图Fig.3 Block diagram of double closed-loop control of SG control system

对SG 液位控制系统进行性能优化,实质上是对各个相关控制器参数进行参数整定。在Simulink 模型中,将对主控制器和副控制器的PID 参数进行整定,当输入控制器PID 参数时输出液位响应,并与其他子系统进行配合,完成核电厂蒸汽发生器液位控制系统模拟与优化控制的平台设计。

2.2 性能优化分析子系统

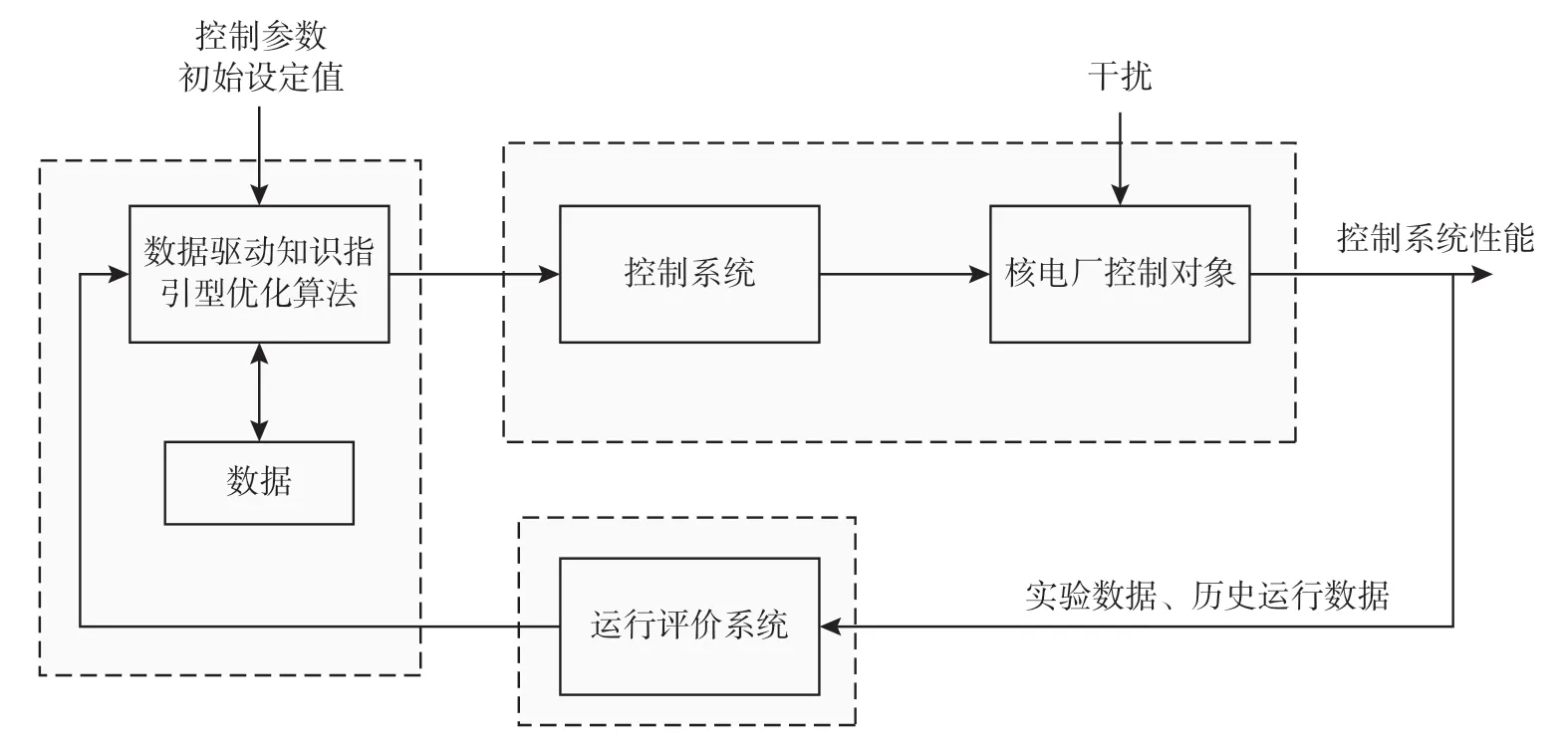

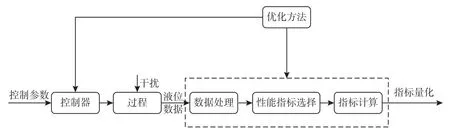

性能优化过程设计框架如图4 所示。

图4 性能优化设计框架Fig.4 Performance optimization design framework

在性能优化框架设计中,本文采用了历史运行数据与数据驱动知识指引优化算法所形成的数据驱动优化方法,该优化方法通过充分挖掘历史数据信息,实现过程数据的最大化利用。

对优化后的参数进行控制系统仿真实验,得到控制系统性能与历史运行数据,运行评价系统将对历史运行数据进行分析,若不满足性能评价标准将对控制系统进行迭代优化,直到控制参数满足运行评价系统后停止优化,最终实现控制系统的性能优化。

基于性能指标的特点,将性能指标运用于控制过程,通过选取不同的性能指标以形成对性能评价方法的研究。由于单一性能指标存在一定的局限性,因此性能评价方法研究主要利用综合性能指标和阶跃性能指标的复合指标来进行性能评价方法的研究。其中,通过性能指标实现性能评价的流程如图5 所示。

图5 性能评价指标设计框架Fig.5 Performance evaluation index design framework

对控制过程得到的液位响应数据进行性能评价方法的研究,包括数据处理、选取性能指标,并进行性能指标计算,最后根据性能评价方法的研究,对控制性能进行量化分析。同时引入优化终止条件,若满足优化终止条件,则结束优化进程,并对优化结果及优化过程进行性能评价分析[9]。

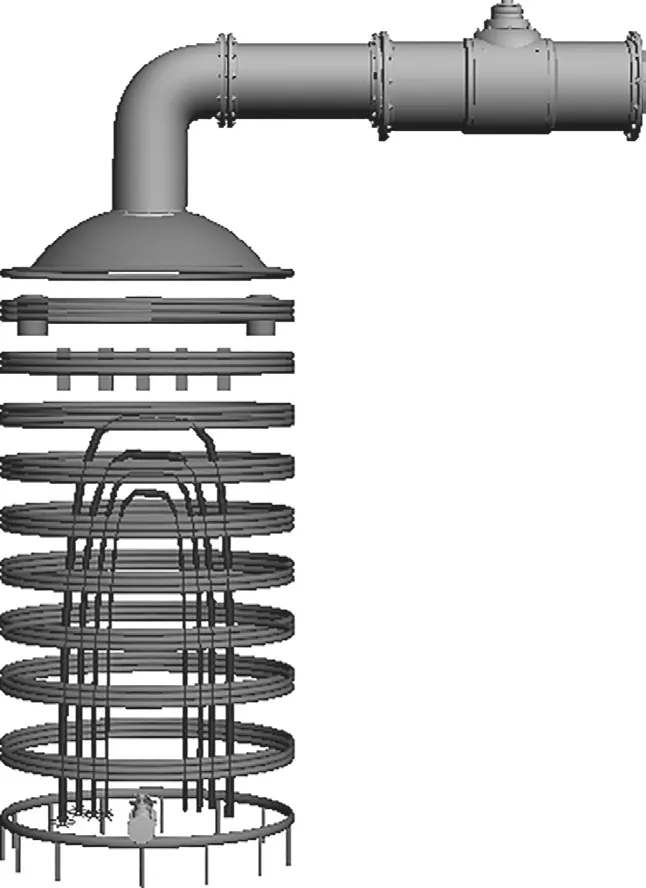

2.3 3Ds MAX 虚拟仿真子系统

在3Ds Max 中需分别搭建蒸汽发生器外壳、顶部、底座与内部结构四个部分,并将四个部分组合成蒸汽发生器模型如图6 所示。

图6 3Ds Max 中搭建的蒸汽发生器模型Fig.6 Steam generator model built in 3Ds Max

为了能对采集到的初始液位信息进行3D动态显示,本文选用定时器对采集到的液位高度数据进行依次有序的读取,并通过实时读取的液位数据构建动态水柱模型。

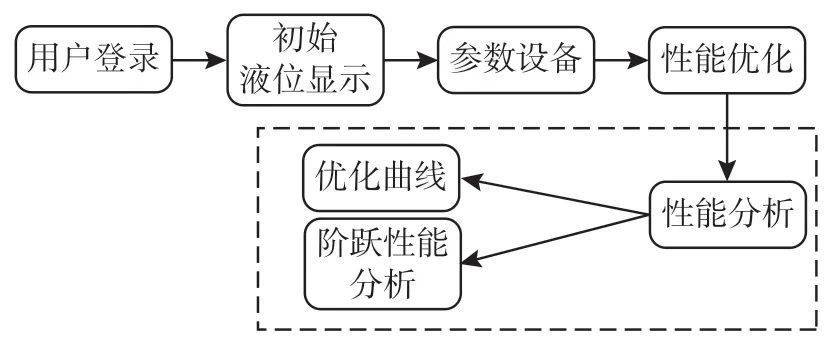

2.4 人机交互子系统

人机交互界面整体设计框架如图7 所示,分为登录界面设计、初始液面设计、初始参数设计页面、性能优化进程控制主界面、性能评价分析界面。

图7 人机交互界面整体设计框架Fig.7 Overall design framework of human-computer interaction interface

(1)登录界面

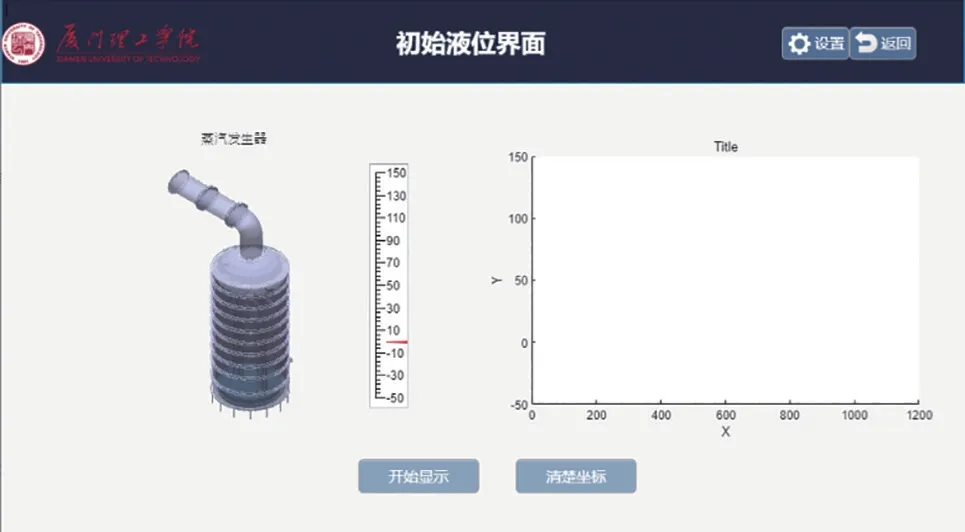

系统用户登录界面如图8 所示。运行软件后,用户进入核电厂蒸汽发生器液位控制性能优化平台。

图8 系统用户登录界面Fig.8 System user login screen

用户进入系统后可以对液位进行实时监控,并且能够利用性能分析功能对液位进行量化分析。

(2)初始液面

初始液面设计如图9 所示。

图9 初始液面Fig.9 Initial liquid level

将原有二维数据曲线变为实时显示的水柱模型,使工程师更加了解蒸汽发生器内液位变化过程,提高数据的可视化程度。

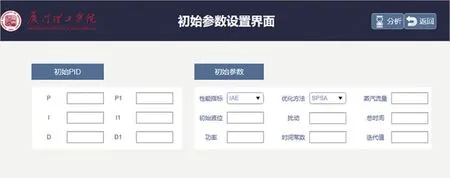

(3)初始参数设计

初始参数设置页面如图10 所示。

图10 初始参数设置Fig.10 Initial parameter setting

在核电厂蒸汽发生器液位控制系统的模拟与优化控制平台中,提升对初始参数与优化方法修改的便捷程度,以及信息的可视化程度,极大程度降低了工程师对该液位控制优化系统的熟悉难度。

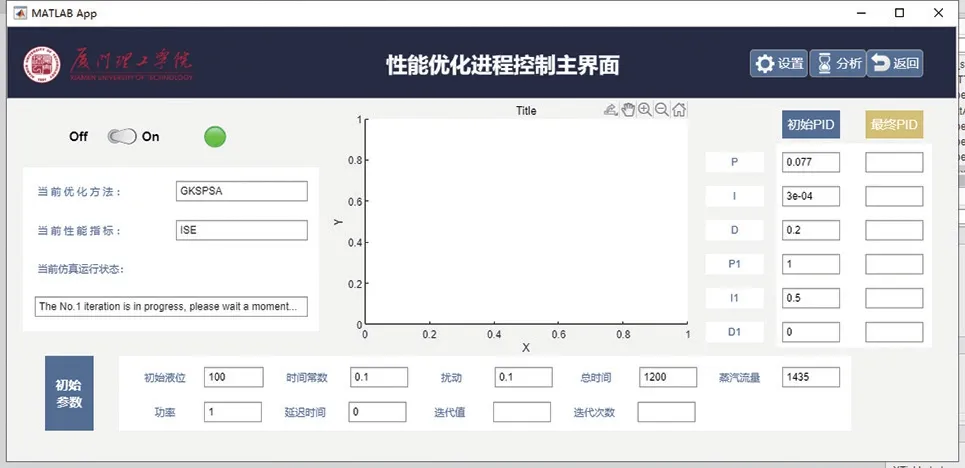

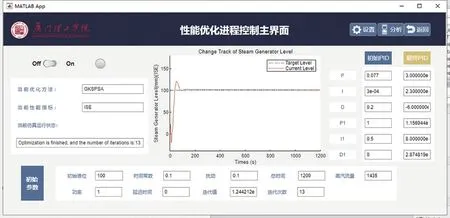

(4)性能优化进程

性能优化进程如图11 所示。

图11 性能优化进程Fig.11 Performance optimization process

优化方法包括基于与历史梯度近似的改进型并行的摄动随机逼近优化算法即GK-SPSA优化方法[10],与摄动随机逼近优化算法即SPSA优化方法[11-14]实时绘制迭代优化曲线,并且能够将PID 前后数值进行展示,提高工程师对液位控制系统运行状态的分析效率。

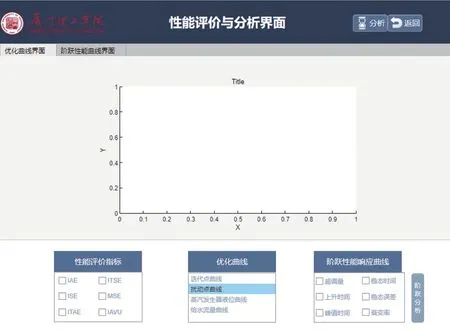

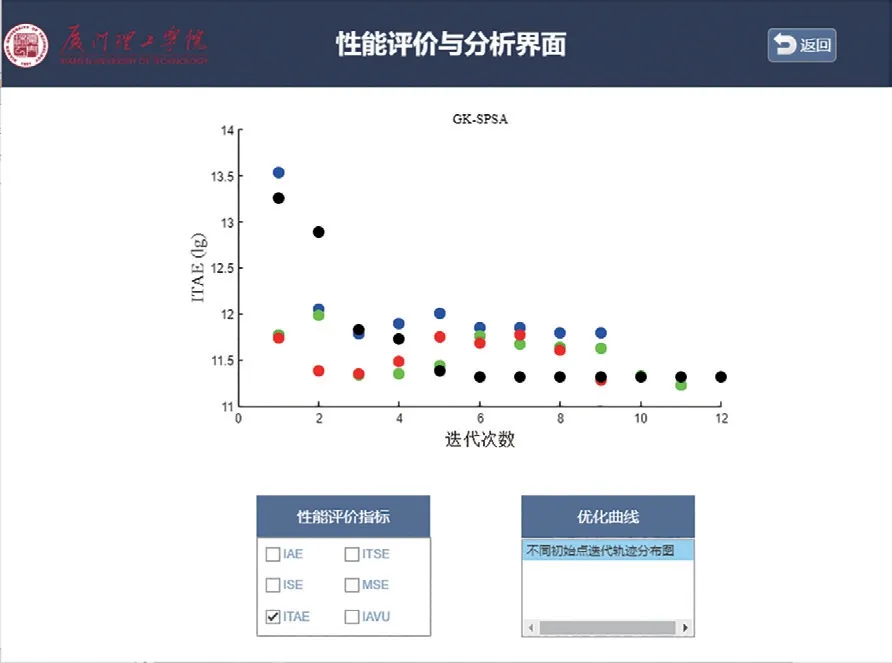

(5)性能评价分析

性能评价分析界面如图12 所示,通过选择不同的性能指标与优化曲线,工程师能得到直观的数据变化体验。

图12 性能评价分析Fig.12 Performance evaluation analysis

性能分析界面中拥有IAE、ITSE、ISE、MSE、ITAE、IAVU 六种性能评价方式[9],满足工程师对运行过程进行分析的需求。

2.5 MySQL 数据库子系统

为了得到实时显示液位高度的SG 模型,需要对SG 模型输出的液位信息进行采集,使用MySQL 数据库与MATLAB 进行交互,可将液位信息反馈到模型上。

3 实验验证

3.1 单次实验

为验证优化算法的可行性,该平台设计了单次实验窗口,方便工程师调整优化算法参数。性能优化开始时如图13 所示,初始参数根据预设的优化方法进行迭代优化,并绘制迭代过程的液位曲线,如图14 所示。

图13 初始参数Fig.13 Performance evaluation analysis

图14 迭代过程液位曲线Fig.14 Iterative process level profile

迭代终止如图15 所示,当性能评价指标满足迭代终止条件时停止优化。

图15 迭代终止Fig.15 Iteration termination

3.2 批量实验

为验证优化方法的稳定性,该平台设计了批量实验窗口,方便工程师对优化算法进行大批量的实验,批量实验界面如图16 所示,根据实验需求设置运行次数,进行批量实验。

在批量实验中采用相同初始参数与不同初始参数两种实验方案,在不同参数实验中采用的是拉丁超立方抽样实验。拉丁超立方抽样的关键在于能够将输入概率进行分层,分布在(0,1)区间上,并在每层中进行随机抽样。通过上述抽样方法,能够以较小的采样规模获得较高的采样精度,是一种非常实用的抽样方法。在本设计中,将总区间分为Rn 层,并在每层中抽取n 个初始点作为采样数据。

在批量实验初始参数设计界面中,增加了Rn 与n 两个编辑窗,Rn 与n 二者的乘积决定了批量运行的次数。两种初始参数设计界面如图17 与图18 所示。

图17 相同初始参数Fig.17 Same initial parameter

图18 不同初始参数Fig.18 Different initial parameters

优化进程结束后,得到Rn×n 组迭代点数据,根据该数据绘制不同的初始点迭代轨迹分布图,如图19 所示。

图19 不同初始点迭代轨迹分布图Fig.19 Distribution of iterative trajectories for different initial points

4 结论

本文基于MATLAB App Designer 与3DsMax组合的数字仿真设计了一套核电厂蒸汽发生器液位控制系统模拟与优化控制平台,为解决优化方法与控制平台融合的问题提出了实现机制与解决方案。同时给工程师在研究平台进行新型控制策略测试与优化算法开发中产生的问题提出了解决方案。为先进的核电厂控制方法及系统的设计、实施提供了基础。利用该系统可以支撑核电厂蒸汽发生器液位控制系统性能优化研究并提高数据的可视化程度,从而为核电厂蒸汽发生器液位控制系统的性能优化相关科研工作提供有效的支撑。