耐事故燃料包壳材料FeCrAl合金耐腐蚀性能研究

2023-12-30尹泓卜胡述伟黄莫一杰赵艳丽杨青峰刘仕超高士鑫

尹泓卜,胡述伟,黄莫一杰,邱 玺,赵艳丽,廖 楠,杨青峰,刘仕超,高士鑫

(中国核动力研究设计院 核反应堆系统设计技术重点试验室,成都 610041)

包壳作为核燃料棒的关键部件,是防止放射性物质泄漏的第一道安全屏障,并长期服役于强中子辐照、高温、冷却剂腐蚀和内外应力作用等复杂环境,其完整性直接影响到反应堆堆芯的安全性。在反应堆实际工况下,包壳内壁可能会与芯块接触,进而导致应力腐蚀开裂以及因氢化物析出引起的氢脆;包壳外壁则经受高温、高压的冷却介质和严苛的中子辐照,进而发生因接触冷却介质导致的化学腐蚀。

褔岛核事故后,耐事故燃料(Accident Tolerant Fuel,ATF)的研发备受瞩目。随着ATF 研究的深入及新材料的研发,FeCrAl 由于具有高强度、优异的变形能力和抗高温氧化性能,而被认为是最有希望替代传统Zr 合金包壳的材料之一。正是由于FeCrAl 包壳的耐腐蚀性能直接影响到燃料芯块的安全和性能,因此被当作轻水堆的一个重要评价准则。然而,尽管目前有很多有关FeCrAl 腐蚀的报道,但其具体腐蚀行为机理并未达成共识[1]。本文从FeCrAl 的氧化动力学、腐蚀过程及影响因素对其腐蚀行为进行分析,以期为FeCrAl 在轻水堆的腐蚀研究提供参考。

1 关于FeCrAl 腐蚀的分析

FeCrAl 的耐腐蚀性能主要取决于合金中各元素在不同腐蚀环境下发生的化学反应形成的氧化层,进而阻止合金基体进一步发生氧化的能力。

(1)在典型核电厂水化学环境的腐蚀下,FeCrAl 合金会在基体表面形成多层氧化膜(主要为Cr 氧化物),且氧化膜随合金与冷却介质接触时间的延长而逐渐变得致密,进而阻止基体被进一步的腐蚀(多层氧化膜会阻止氧扩散进入合金基体);

(2)在事故工况下,FeCrAl 合金的耐腐蚀性能主要取决于Al 元素发生氧化反应形成的Al2O3氧化层。同时FeCrAl 的耐受温度更高[2](相比于传统Zr 合金),有效减缓了LOCA 工况的进程及燃料的恶化。

1.1 氧化动力学分析

在核电厂水环境下,FeCrAl 合金中的Fe 和Al 会往外扩散并被氧化形成氧化膜,且部分发生溶解,而Cr 在内层(靠近合金基体)被扩散进来的氧化性物质(如O 等)氧化形成Cr 氧化物,Cr 氧化物层可阻挡Fe 和Al 往外扩散,从而实现对基体的保护。

(1)在加氢水环境(Dissolved Hydrogen,DH)下,FeCrAl 合金由于金属溶解而表现出腐蚀失重,这是由于Fe 向表层的迁移被Cr 层所限制,因富Fe 析出相的溶解而导致包壳失重,其质量变化规律表现出抛物线动力学性质;

(2)在加氧水环境(Dissolved Oxygen,DO)下,FeCrAl 合金表现为腐蚀增重,这是由于氧促进了金属表面氧化层的形成。

由于试验条件不同,目前就FeCrAl 合金在核电厂温度下的腐蚀动力学并未达成共识,但根据腐蚀试验所获得的数据分析,FeCrAl 合金表面形成的氧化物质量随腐蚀时间的变化规律遵循抛物线动力学性质。当腐蚀时间足够长时,FeCrAl 合金表现出同时受到腐蚀增重和失重影响的现象,且变化率会明显改变。此外,FeCrAl在1200℃高温蒸汽环境表现出的失重也表现出相同的动力学特性。

1.2 腐蚀过程及机理

在腐蚀过程中,FeCrAl 合金表面氧化膜的生长依赖于在基体与氧化层界面上形成的氧空位。而氧空位的形成会消耗金属离子,但金属离子可由基体中金属空位的移动而得到补充。FeCrAl 合金的腐蚀特性是由腐蚀环境参数以及参与化学反应的元素(如Fe,Cr 和Al 等)的综合因素共同决定的。试验结果表明,FeCrAl 合金在非DH 水环境下的腐蚀程度并不严重;在普通水化学环境下,氧化膜内的在金属基体附近的富Cr 相可能是增强氧化膜抗腐蚀性的原因。

如表1所示,在核电厂典型运行温度(280℃~360℃)水质环境下腐蚀时,FeCrAl 合金表面会形成单层、双层、三层氧化层。当在纯水中溶解氧时,会形成保护性的一层Fe 氧化物或富Fe 尖晶石;而在纯水中溶解氢时,则会形成双层氧化物,内层氧化物为富Cr 尖晶石,外层表面为富Fe 尖晶石或Fe 氧化物。当其在加Li+水环境下时,会观察到存在于外层和内层之间的过渡层。在相同水化学环境下形成的不同成分的氧化物归结于合金中的Fe 含量的不同。

表1 FeCrAl 在模拟核电厂水环境下(≤360℃)的腐蚀Table 1 Corrosion of FeCrAl under simulated power plant water environment(≤360℃)

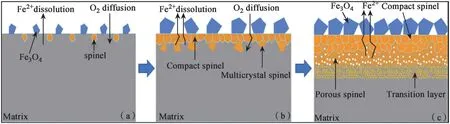

合金中的Fe 和Cr 元素为主要参与氧化膜形成的元素。当水达到亚临界状态时,溶解的氧会很大程度上影响保护性氧化物的形成。合金中足够多的Fe 与O 或Cr 发生反应会形成富Fe 层,Fe2O3是最常见的相(通常为α-Fe2O3)。当合金中的Si 含量较多时,Fe 则会被氧化为含有SiO2的Fe2SiO4。而在辐照下,合金基体表面会形成更多的空位,且会促进尖晶石氧化形成CrO2(OH)2,并倾向于附着在有冷却介质流过的核反应堆燃料棒表面,进而导致管材热转换效率降低。在硼锂水质环境下(与实际核电厂运行水质环境十分相似),如图1 所示,合金表面的腐蚀产物为:外层Fe3O4和内层尖晶石,且在合金基体和氧化膜内层的界面存在过渡层。

图1 FeCrAl 在H3BO3 和LiOH 水化学环境下的腐蚀过程[3]Fig.1 The corrosion process of FeCrAl in H3BO3 and LiOH aqueous chemical environments[3]

由于在内层氧化层与基体界面处的O 含量相对较低,导致多晶尖晶石氧化物的形成,而其表面的孔隙是由于O 向内扩散速率低于向外扩散速率所致。在内层氧化层与基体界面处的O含量达到最低时,会导致由基体释放出的Fe2+离子驱动力不足,这使得基体中的Fe 会保持为Fe0。而Al/Cr 对应氧化物需求的临界氧分压比Fe 的低,因此会优先氧化,形成富Al/Cr 氧化物,富Al/Cr 氧化物和Fe 组成过渡层。少量Fe2+的溶解会导致过渡层内孔隙的形成。FeCrAl 合金的失重可能是由于过渡层表面上的多孔结构以及多晶尖晶石和氧化物的剥落导致的。

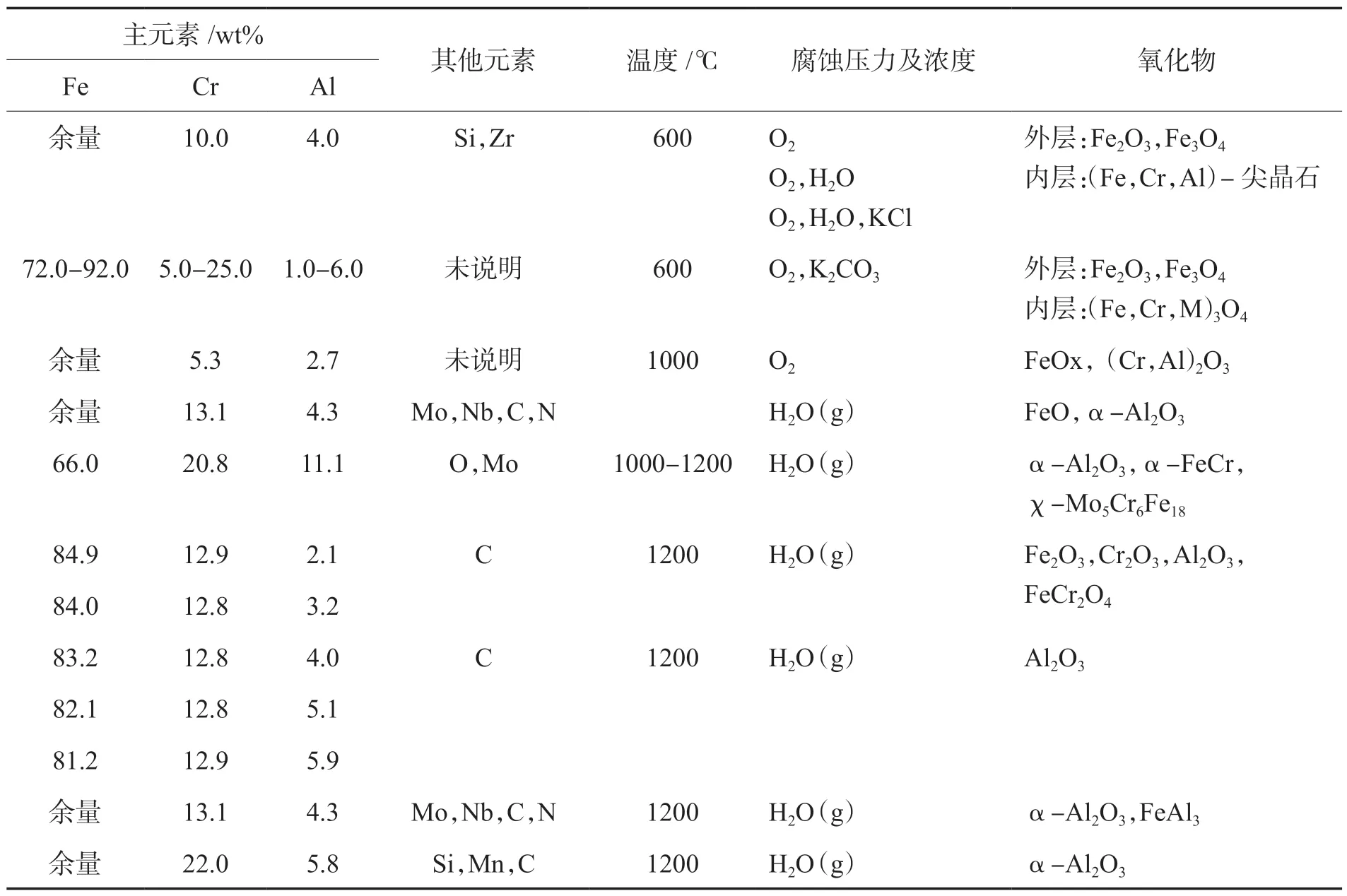

如表2 所示,在中间温度区间(~600℃),FeCrAl 的腐蚀表现为第一保护相的分解和第二保护相的形成,即内部尖晶石和外部Fe 氧化物(Fe2O3或者Fe3O4)的形成。腐蚀性阴离子会导致第一保护相的失效并促进其转变为具有多层结构特点的腐蚀产物。缓慢形成的Al/Cr 氧化物与FeCrAl 抗腐蚀密切相关。

表2 FeCrAl 在高温环境下(≥600℃)的腐蚀Table 2 The corrosion of FeCrAl under high temperature environment(≥600℃)

在高温区间(~>1000℃)蒸汽中的腐蚀时,FeCrAl 表面会形成Al2O3层,在合金表面也观察到不同尺寸的孔洞。这是由于Al 原子向外扩散形成保护层而留下了孔隙。如果温度继续升高,扩散将会加剧,进而导致厚的金属间化合物层和大的孔的形成。在高温蒸汽下于FeCrAl合金表面形成致密的α-Al2O3可以阻止其他元素被氧化,进而显著降低氧化速率。Al2O3的转变遵从以下顺序:γ-Al2O3→θ-Al2O3→α-Al2O3或γ-Al2O3→δ-Al2O3→θ-Al2O3→α-Al2O3。亚稳态(γ,δ,θ)Al2O3(形成于≥500℃温度区间)向α-Al2O3的转变通常发生在900℃~1000℃温度区间内。FeCrAl 合金中Cr和Al 含量的变化会改变Al2O3转变的顺序。而Fe2O3和Cr2O3是合金在低温蒸汽下的早期氧化产物。在高温下,Fe 和Cr 氧化物与蒸汽发生反应,产生挥发性的氢氧化物,进而从合金表面剥落,随后FeCr2O4成为主要的氧化产物。AlFe3则是由向外扩散的Al 原子与FeCrAl 合金中Fe 原子及缺陷发生交换作用而形成。总之,不同的氧化温度和环境会导致不同的氧化物相的形成。

2 影响FeCrAl 腐蚀的因素

2.1 水化学环境的影响

典型一次水化学环境(核电厂正常工况运行温度)含有硼酸和氢氧化锂、溶解氢、溶解氧、阴离子(Cl-、F-、),阳离子(Mg2+、Na+、Si4+等),并添加Zn 或重金属等。

溶解氢(DH)和溶解氧(DO)的水化学环境,会使FeCrAl 合金氧化物上产生电位,从而促进氢的吸收。与DO 相比,DH 主要影响氧化层的厚度。低浓度DH 可形成厚且稳定的氧化膜(阻止离子进一步扩散),降低合金应力腐蚀开裂的敏感性;高浓度DH 则有利于合金元素的稳定性。DH 和DO 对氧化层结构的影响如下:

(1)DH 和DO 导致FeCrAl 合金中金属离子扩散速度差异(Fe2+>Ni2+>>Cr3+/Al+),并使得Fe 和Cr 选择性溶解;

(2)H 在渗透入合金基体时,会中合扩散通道周围金属原子中的电子,从而削弱金属键;

(3)H 原子降低了O 在基体中的吸附和扩散能,使O 更容易穿透表面,进而促进氧化过程。

阴离子的存在会引起电化学腐蚀,进而诱发应力腐蚀开裂。阴离子对晶间应力腐蚀开裂的影响顺序为[4]。其中,研究较多的为Cl-早期诱发的点蚀,当其与残余应力结合时,导致覆层材料应力腐蚀开裂。而Fe-与合金元素之间的相互作用也会导致合金腐蚀,会影响氧化物的形成。

阳离子(Na+、Mg2+、Zn2+、Al3+、Zr4+和La3+)会随冷却剂的流动附着于合金表面,并抑制合金(尤其是铁基合金)的腐蚀。Mg2+可最快加速合金的失效,Ca2+需要更长的时间,Na+最慢。而Zn 会取代尖晶石氧化物晶格间隙中的Fe、Ni、Co 等元素,形成更稳定的Zn 氧化物,同时,Zn 可以减少合金表面氧化物的缺陷,从而改善合金的电化学腐蚀行为[4]。

2.2 合金成分的影响

在FeCrAl 合金中,除含量最多的Fe 外,其他元素(Cr、Al、Si、Y、Ti、Hf、Zr)也参与腐蚀反应。

在低温水化学中,Cr 参与反应形成富含FeCr2O4或Cr2O3尖晶石的内氧化层。在高温氧化环境中,Cr 与外表面混合氧化物层转化为Al2O3高度相关,较高的Cr 含量不仅会使Al 从内部氧化转变为外部氧化,还会减少外部FeOx氧化层的生长。因此FeCrAl 合金中的Cr 含量应确保外部Al2O3所需的Cr 大于避免Al 内部氧化所需的Cr。而Al 的加入可以有效地生成Al2O3,提高合金的最高耐受温度(即高温蒸汽下的耐蚀性),这是FeCrAl 取代Zr 合金包壳关键影响因素[5]。对于高温蒸汽环境(>1000℃),FeCrAl 合金中的Cr 含量应达到20%;但当Cr 超过8.5 wt%时,中子辐照会导致合金的α′相析出,进而使合金脆化。低Al 含量(1 wt%~3 wt%)会导致合金表面生成多孔尖晶石,抗氧化性较差;当Al 达到4 wt%,可抑制位错环的产生,进而减少反应堆实际运行期间FeCrAl 合金包层的硬化和脆化效应;当Al 超过5 wt%,虽可提高韧脆/韧脆转变温度,但会降低焊接部件的延展性,进而影响合金的加工性能。

在FeCrAl 合金中,Si 与O 反应生成SiO2,SiO2沉积在合金基体表面,与FeO 反应会生成Fe2SiO4,可有效防止内部氧化的发生。在高温氧化环境下,微量Si 的加入会影响合金基体中Cr 的活性(抑制Cr 的蒸发)并防止保护性氧化物脱落。而在Cl-环境中,Si 可抑制FeCrAl 合金的腐蚀增重。但在一般水化学条件下,Si 对FeCrAl 合金的水热腐蚀行为的影响有限。

活性元素,如Y、Ti、Hf、Zr、Ce、Ca、Mg 和La 等也对合金的腐蚀有一定影响。Y 的添加可以降低Al2O3的生长速率,提高其附着力,提高FeCrAl 合金的抗高温氧化能力。但Y 很容易挥发,其含量过高会导致FeCrAl 内部氧化(过量掺杂效应),应将其含量控制在0 wt%~0.12 wt%。Ti 的添加可使合金形成具有等轴晶粒的外氧化区,进而控制Al2O3的生长。Hf 对Al2O3的形成规模有很大影响,即影响阴离子和阳离子的迁移。Zr 可以减轻含C 的FeCrAl 合金的Al2O3片层剥落,并通过减小氧化物晶粒尺寸以及ZrO2的孔隙度来改变Al2O3的结构,同时也会促使Al2O3向内生长。Ce 的加入对晶粒细化和夹杂物改性产生影响,但含量应低于使用温度下的溶解度极限。由于Ca 和Mg 易挥发扩散,从而降低其控制S 的能力。La 可增强Al2O3的结构稳定性,增加比表面积。总之,活性元素对FeCrAl 合金氧化性能的影响可归结为[6]:

(1)活性元素有助于改善Al2O3抗剥落性;

(2)活性元素影响Cr2O3和Al2O3的微观结构及晶粒尺寸和生长方向;

(3)活性元素通过抑制S 偏析、减少褶皱等强化氧化物与合金的界面。

杂质元素中,C 含量过高会导致Al2O3易剥落并缩短合金的服役寿命;S 会在Al2O3/FeCrAl界面处严重分离,可能并入Al2O3层;适当含量的N 可以提高合金的耐腐蚀性能,但过量则会降低耐蚀性;向合金中添加O,可以通过固溶强化提高合金的屈服强度。

其他元素(W、Ta、Mo、Nb、V 和稀土元素等)主要是影响合金的耐蚀性以及高温力学性能。Mo 起到固溶强化的作用,并阻碍再结晶,从而提高合金拉伸性能并保持热稳定性。Nb 可以阻止晶粒长大,阻止位错滑移,并减小热影响区的尺寸。Pt 可以显著降低FeCrAl 合金的增重速率,并提供良好的氧化物相干性。而Mn、Co和P 等元素,更多地影响合金机械性能,而不是腐蚀性能。

2.3 辐照效应的影响

辐照效应会促进总体的腐蚀和晶间腐蚀[7]。FeCrAl 在质子辐照、电子辐照、离子辐照和中子辐照下的研究表明:质子、电子和离子辐照会诱导富Cr 氧化物的内分解,而快中子辐照导致的合金元素再分布则会加剧腐蚀。辐照会导致FeCrAl 表面形成缺陷,包括位错环和空位等。而由于缺陷的产生会缩短原子扩散的路径,因此加速了金属与O 原子的结合,提高了腐蚀速率。腐蚀速率取决于辐照剂量。水在高能量密度辐照下的辐解产物也会长期影响FeCrAl 合金的腐蚀过程。

2.4 温度的影响

在低温水化学中,温度对合金腐蚀行为的影响主要体现在提升活化能和促进化学反应的发生进而加速金属溶解。而温度对气体环境中的腐蚀速率影响更大。不同温度下FeCrAl 氧化膜的生长机制不同:在900℃时,主要的氧化机制是Al 离子的扩散;而在1200℃时,氧化是由O 离子的扩散决定的,并伴随着氧化膜的褶皱形成和剥离。

3 讨论

目前,大部分FeCrAl 包壳腐蚀的研究工作都是在高压釜试验装置中开展的,而在核电厂实际运行工况下,包壳腐蚀不仅受到水化学环境的影响还会受到辐照效应的影响。因此,深入开展包壳在辐照环境下的腐蚀研究有助于进一步厘清其腐蚀机理。而就燃料包壳的成功商业应用而言,应综合考虑其力学性能、抗蠕变性能、抗辐射性能、中子经济性以及耐腐蚀性能等,因此,在考虑提升其耐腐蚀性能的同时也应兼顾其他性质的平衡。

从研究结果看,较之DH 水化学环境(与反应堆实际水质更为接近[8]),FeCrAl 在纯水中的腐蚀数据代表性有限,很难准确、全面地评价材料[9];在腐蚀过程中,Al2O3在不同温度环境下的转化机理有待进一步探索;FeCrAl 腐蚀是多因素综合作用的结果,因此,多因素(合金元素、冷却剂流速、水化学环境、温度以及加工形变等)之间的耦合机理有待进一步研究;此外,有关腐蚀性阴离子的作用机制、机理有待系统开展。而FeCrAl 的中子经济性、氚释放等问题也应统筹考虑。

4 总结

综上分析,就腐蚀机制而言,FeCrAl 在反应堆正常运行温度区间的腐蚀是Fe 的向外扩散和优先氧化以及O 的向内扩散;在高温蒸汽环境下,FeCrAl 腐蚀是亚稳态Al2O3向稳态α-Al2O3的转变。就腐蚀行为而论,FeCrAl 合金在不同氧化环境中的腐蚀行为较复杂,可表现为腐蚀增重、腐蚀失重以及两种机制叠加的综合表现。其腐蚀行为取决于腐蚀环境和主要合金元素所参与的化学反应。一般在反应堆正常运行温度区间,在DO 水化学环境中,会生成富含Fe 氧化物或富Fe 尖晶石的氧化膜;而在DH 水化学环境则可观察到具有内部富Cr 尖晶石和外部富Fe 尖晶石或Fe 氧化物的双层氧化膜;在Li+水化学环境中,除内部和外部氧化膜外,还可能存在由富Al/Cr 氧化物构成的过渡层;在高温氧化气氛中,FeCrAl 表面通常会形成具有防腐蚀作用的Al2O3。