电解水制氢的多物理场建模与监控技术综述

2023-12-29胡可崴黄丹极钟治垚艾小猛方家琨

胡可崴,李 浩,王 创,黄丹极,钟治垚,艾小猛,方家琨

(华中科技大学 电气与电子工程学院,湖北 武汉 430074)

0 引言

氢能是未来重要的二次能源,在炼油、化工合成、冶钢等领域发挥着重要作用[1]。全球每年的氢气需求超过9.4×107t,而其中99 % 以上来自化石燃料制氢或工业副产氢,这些断裂C-H 键制备氢气的技术将产生大量碳排放[2]。在“双碳”目标的驱动下,绿氢的制取将成为氢能源产业链中的重要环节,其主要通过断裂O-H 键获取氢气,因而能够实现零碳排放[3-4]。电解水制氢技术是获取绿色氢能的主要方式之一[5]。在未来综合能源系统中,电解水制氢技术不仅能够促进可再生能源消纳,更能充当电-气-热网耦合的能量路由器,成为能源系统中的重要元件[6-7]。

自19 世纪电解水现象被科学家发现以来,电解水制氢技术已经经历了百余年的发展。在数百年的发展过程中,涌现出数类不同的电解水制氢技术。目前,技术就绪度较高的电解水制氢技术有3 种:碱性电解水制氢(alkaline water electrolysis,AWE)、质子交换膜电解水制氢(proton exchange membrane water electrolysis,PEME)、高温固体氧化物电解制氢(solid oxide electrolysis,SOE)[8]。AWE 是目前最成熟的技术,其相对较低的建设成本使其得以在工业制氢中规模化应用[9]。PEME近年来快速发展,由于其采用了高传导率的高分子聚合物隔膜和贵金属基的催化材料,使得PEME 的制氢效率与电流密度相较于AWE 大幅提升,但同时也增加了PEME 的建设成本[10]。SOE 目前仍然处于示范应用阶段,其极高的工作温度(700~1 000 ℃)使得制氢效率相较于AWE和PEME有了进一步的提升。然而,高温带来的材料寿命衰减也成为SOE工业应用的主要难题[11]。

对于采用不同技术路线的电解水制氢技术,设备内部都存在多种能量形式的相互耦合与转换,因而电-氢能量转换效率都受到多物理过程的影响。文献[12]对比了3 种电解水设备中的电化学反应、传热、传质与流场耦合规律,并通过参数分析揭示了多物理参数对各类电解水制氢设备效率的影响机理;文献[13]对比了各电解水制氢技术路线的装配结构与运行原理差异,并总结了工业级电解水制氢设备内部的物质和能量耦合流动规律;文献[14]提出了基于多物理场协调的SOE 最大功率点跟踪模型,重点分析了温度与水蒸气含量对SOE 设备性能的影响;文献[15]采用机器学习优化了光伏制氢系统中的温度、流量等多物理参数,进而优化系统的能量转换效率。而对于电解水制氢设备的多物理场模型,目前少有文献对其进行统一梳理和系统综述。文献[16]综述了电解槽中流场与电化学场耦合的建模研究,重点关注低温电解水制氢设备中的气液两相流对电化学过程的影响;文献[17]通过对比电解槽与燃料电池的技术异同,重点介绍了PEME 电化学过程的建模,以及温度对电化学参数的影响规律;文献[18]面向PEME 控制建模,综述了PEME 中电化学过程及传热、传质过程的耦合关系及建模方法。

但上述文献大多仅针对电解水制氢中的部分物理场,且对外场调控等新技术鲜有涉及。对多物理场耦合框架的深入剖析,不仅可以揭示影响电解水制氢设备高效运行的关键物理参数,更是提供了电解水制氢设备应用从化工行业到能源行业的桥梁,为电解水制氢设备在电力系统中的高效运行与控制研究提供了理论基础。为此,本文综述了电解水制氢研究领域的多物理场建模与调控技术,分为内场协调和外场增强两部分。首先,通过电解水制氢设备的运行原理介绍设备内部多物理场耦合机理及其对设备性能的影响;然后,针对电解水制氢内部电化学、传热、传质与气液两相流4 种物理过程,依次综述了现有研究中的主要建模方法和发展趋势;最后,从内外场相互作用原理出发,分别介绍了基于光场监测和磁场增强的电解水制氢设备外场调控机理及其研究现状,并展望了电解水制氢外场调控的未来发展方向。

1 多物理场耦合的电解水制氢设备

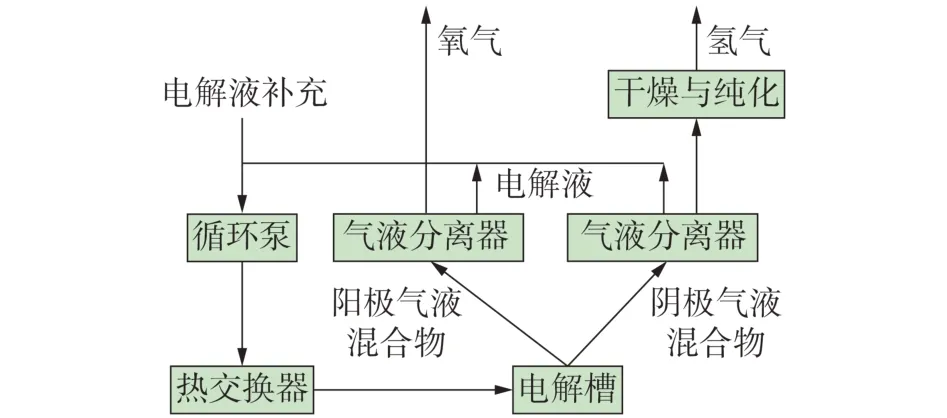

尽管各类电解水制氢技术的原理不同,但其系统主要结构和组成部件是相似的。电解槽作为发生电化学反应的核心部件,其正常的工作需要保证适当的反应温度、充足的电解液供给以及氢氧气的分类收集。因此,电解水制氢装置包含热交换器、循环泵、气液分离器等辅助装置。在电解水制氢装置运行时,电解液在循环泵的驱动下在水路中循环,首先进入电解槽发生电化学反应,和电化学反应产生的氢气与氧气一同流出。随后,阴阳两极的气液混合物分别经气液分离器排出产生的气体,电解液则汇聚后进入热交换器维持温度稳定,并进入下一轮循环[13]。工业级电解水制氢设备结构如图1所示。

图1 工业级电解水制氢设备结构Fig.1 Structure of industrial power-to-hydrogen device

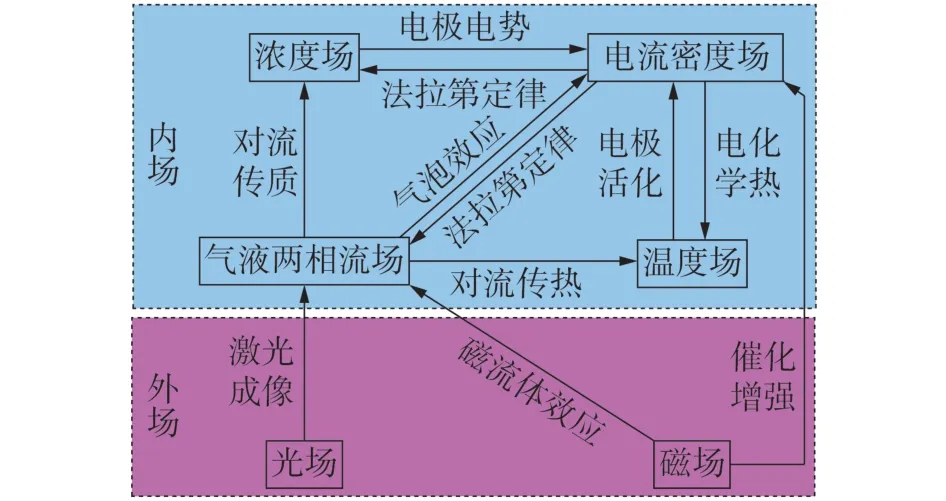

由上述介绍可知,电解水制氢设备中存在多种能量形式的相互耦合,其中热能、机械能、电能相互影响,并在电解槽中转换为氢能。因此,电解水制氢设备的运行性能与制氢效率都受到装置内部多物理场的影响。电解水制氢设备中的多物理场耦合关系如图2 所示。对于电化学过程而言,电极催化性能受到温度的显著影响,由于高温能够降低电化学反应的活化能,因而在相同电压下,电解电流密度将随着温度的升高而提升。此外,对于低温电解水技术,气泡覆盖导致的电极有效面积降低是影响电化学反应性能的另一重要因素;对于高温电解水技术,水蒸气、氢气、氧气等物质的浓度决定了电极电势,进而对电化学过程产生显著影响[19]。另一方面,电流密度场又决定着温度、物质与气泡的生成速率。因此,电化学过程与其他3 个物理场均存在双向耦合。除此之外,流速还决定了物质与热量的对流强度,因而流场还与浓度和温度场间存在耦合关系[12]。

图2 电解水制氢设备中的多物理场耦合框架Fig.2 Framework of coupled multiphysics fields in power-to-hydrogen device

利用外加物理场对内场的监测与调控是电解水制氢设备多物理场研究的重要部分,如图2 所示。其中,采用光场对电解槽内部的气液两相流进行观测以实现仿真验证、利用外加磁场的方法引发宏观与微观的磁对流以加速气泡脱附等,都是目前电解水制氢领域的研究热点。围绕电解水制氢设备中的多物理场耦合框架,下面将依次介绍电解水制氢内场建模方法与外场调控机理,相关综述文献如附录A表A1所示。

2 内场建模方法

2.1 电解槽内场分布

本节以碱性电解槽为例,首先介绍电解槽内部的多物理场分布,如图3 所示。在外加电压的作用下,流道内的电解液中的氢氧根离子在电极表面发生电化学反应,在阴阳两极分别生成氢气与氧气。同时,阴阳两极间建立电解电流密度场。沿着流道的方向,电解液中的离子浓度降低,同时电极表面的气泡浓度增加,从而阻碍了电解液与电极的接触,因此电解电流密度沿着流场的方向逐渐降低。下面将依次介绍电解槽内部的各物理场建模方法。

图3 碱性电解槽内多物理场分布示意图Fig.3 Distribution diagram of multiphysics fields in AWE cell

2.2 电化学模型

对于不同技术路线的电解水制氢设备,其电化学原理是统一的。下面对电解水制氢设备电化学模型进行综述。

2.2.1 稳态模型

电化学模型描述电解槽的外加电压与电极电流密度的关系,反映了电化学反应中存在的多种电化学现象。基于电化学原理,可将电解槽的电压Uc描述为各电压之和,即:

式中:Ur为可逆电压;Ua,a为阳极极化过电压;Ua,c为阴极极化过电压;Uo为欧姆过电压。

可逆电压Ur指的是发生电化学反应所需的最小电压,该电压随温度和压强的变化而变化,由能斯特方程决定:

在高温电解水中,水蒸气与氢气、氧气的混合物分别在阴极和阳极催化层内流动,由式(2)可知,各气体的物质的量浓度(以下简称“浓度”)将显著影响电极平衡电势。因此,在高温电解水中,对传质过程的研究十分重要[20]。而在低温电解水制氢设备中,由于水以液态形式存在,在催化层完全浸润的假设下,可认为可逆电压近似等于标准可逆电压。在298 K 下,标准可逆电压值为1.229 V。标准可逆电压是温度的函数,随温度升高而降低,通常利用经验公式对其进行建模,即[21-22]:

阴阳两极的极化过电压是造成电能损耗的重要因素之一,反映了电极活化所需要的能量。极化过电压与电流密度的关系由巴特勒-伏尔摩(Butler-Volmer,B-V)公式决定:

式中:i为电流密度;i0为交换电流密度;下标x=a,c分别代表阳极、阴极;α为电荷传递系数;z为电荷传递数。

其中,交换电流密度反映了电极活化能力,升高温度会降低反应的活化能,从而使电极活化能力增强,该现象由阿伦尼乌斯公式描述[23]:

式中:i0,r为参考温度Tr下的交换电流密度;Ee为活化能。式(5)是温度场影响电化学过程的主要机理。

在大电流密度下,B-V公式可简化为Tafel公式:

在B-V 公式的基础上,若假定电荷均匀传输的前提下,电荷传递系数α为0.5,则电极极化过电压可由B-V方程显式地表达为[24]:

可见,极化过电压与电流密度呈现双曲正弦函数关系。在低温电解槽中,气泡覆盖效应导致有效反应面积降低,计及气液两相流场耦合的B-V 方程改写为[25]:

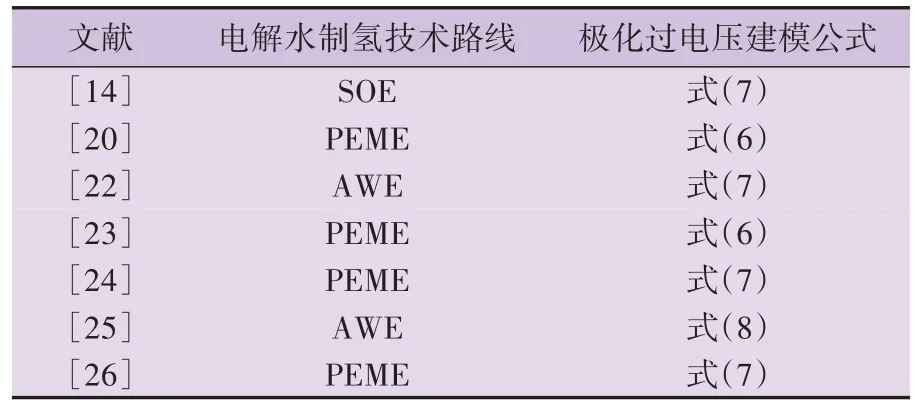

式中:ϕx为阴极或阳极催化层表面的气泡体积分数,即气泡覆盖率。由式(8)可知,催化层表面的气泡覆盖率越高,在相同电流密度下的极化过电压就越大,电能损耗也越高。因此,低温电解槽中的气液两相流建模及流道优化设计对电解水制氢效率有重要作用。现有文献中对极化过电压的建模总结如表1所示。

表1 极化过电压建模总结Table 1 Summary of modeling of activation overvoltage

欧姆过电压反映了电解槽等效电阻导致的电能损耗,对于工业级紧凑装配的电解槽,其欧姆损耗主要来源于隔膜,由欧姆定律描述为:

式中:σm为隔膜电导率。

对于不同的电解水技术路线,隔膜的导电机理和电导率均存在差异。对于PEME,其采用高分子聚合物质子交换膜,电导率取决于膜质子传导率,而AWE 隔膜导电机理为浸润KOH 溶液导电,其电导率除与温度有关外,还取决于KOH 溶液的浓度。对于PEME 质子交换膜,常采用的电导率σPEM估算公式为[24,26]:

式中:λ为质子交换膜含水量。

对于AWE 电解水,其电导率σAWE通常采用如下经验公式[27]:

式中:m为KOH溶液质量分数。

由式(11)可以得到,当KOH 溶液质量分数为30 % 时电导率最大,此时电解槽的欧姆过电压低。因而工业级碱性电解槽中,通常选用30 % KOH 溶液作为电解液。

2.2.2 动态模型

在电力系统的研究中,通常关注电气一次设备的动态响应能力。尽管目前的电解水制氢设备大多采用稳定的直流电进行电解,但其启动及停机过程的电化学暂态过程依然对设备性能及寿命有显著影响。现有的电化学暂态模型研究中,启停过程的电化学过程建模通常建立为电阻与电容串并联的一阶电路模型[28-29]。其中电容用于模拟电极与电解液表面之间存在的电势差,又称“双电层效应”。当电解槽运行时,二者之间的电势差随运行电压的增加而增加,这个过程正是由B-V 公式描述的电极极化过程。在启动时,外加电源为电容充电,从而出现电流的阶跃响应特性;而停机时,电容则通过水路进行放电。该过程不仅使电解槽的暂态响应变慢,还会导致反向电流等有害现象[28]。

与基于电化学原理建立的稳态模型相比,基于电路分析的动态模型是经验性的。受电极极化非线性的影响,电路参数往往与电解槽的运行工作点相关。因此,该模型中的电路参数,尤其是电容数值的确定通常基于实验数据拟合得到,而无法从物理原理计算得到,这也是目前基于电路分析的动态模型存在的缺陷之一。由于缺少基于物理原理的电化学动态建模,目前对于电解水制氢设备的电化学暂态机理还有待进一步的研究。

2.3 传热模型

无论是对于高温电解槽还是低温电解槽,温度对电解水制氢过程都具有显著影响,不仅体现在对催化材料活化程度的影响(式(5)),还体现在对设备中其他物理场的参数,如电解液粘度、气体密度等的影响。传热模型用于分析电解槽中热传导、热对流等物理过程对温度场的影响。

2.3.1 集总参数建模

电解水制氢设备的传热模型通常采用集总参数建模,即假定电解槽为等温的。

式中:Cp为电解槽恒压摩尔热容;Qe为电化学热功率;Qa为与环境的自然对流换热功率;Qc为热交换器散热功率。

电化学热是电解槽中的主要热源,基于电化学原理的电化学热功率计算公式为[30-32]:

式中:n为电解电堆串联的槽数;I为电流;Ut为热中性电压。热中性电压的定义为:当电解槽工作在该电压时,电化学过程刚好能够维持温度平衡,从热力学的角度,此时电化学产热量刚好与电化学吸热量相等。研究表明,热中性电压几乎不随温度和压强变化,通常为1.48 V。

自然对流换热是散热的主要方式之一,换热功率通常估算为[33]:

式中:h为自然换热系数;A为电解槽换热面积;Ta为环境温度。式(14)表明:换热功率与环境的自然散热速率与环境温差成正比。自然换热系数不仅与换热材料有关,还与换热面的空间位置相关[34]。因此,文献中的换热系数通常为基于实验测量得到[33-34]。

当大型电解槽运行在足够大的功率时,仅靠自然散热无法维持温度稳定,因此热交换器将额外进行制冷。热交换器的散热功率通常基于对数平均温差(logarithmic mean temperature difference,LMTD)[35]计算,即:

式中:Ac为热交换器散热面积;ΔT1与ΔT2分别为热交换器入口与出口处电解液温度与冷媒之间的温差。

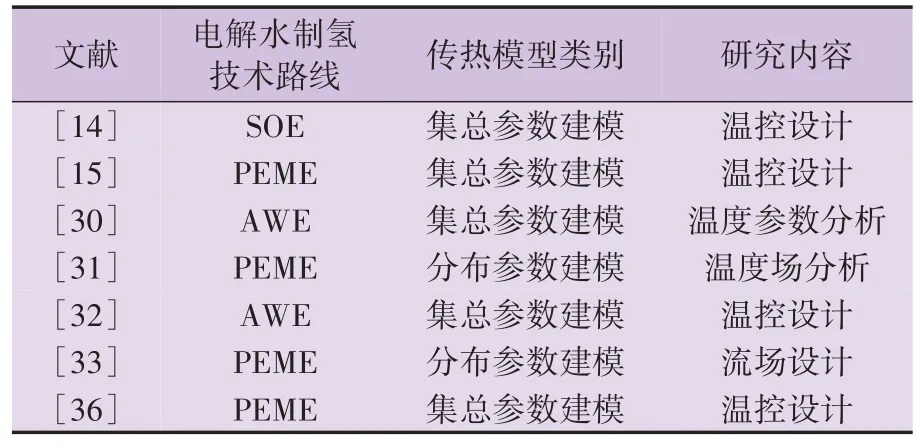

集总参数的传热模型通常用于设备层面的温度分析,忽略设备内部温度场的分布差异,而重点关注设备与外界的能量交换。因此,集总参数传热建模广泛应用于电解水制氢设备能量管理、效率分析、温度控制等研究领域[31-32,36]。

2.3.2 电解槽内的温度场建模

在对电解槽内部结构的研究中通常需要分析电解槽内部的温度场分布规律,从而预测材料坏点、估算寿命或优化槽内结构。对温度场的建模通常基于如下偏微分方程形式的能量守恒方程:

式中:ρ为流体密度;V为流速。式(16)包含4 项,从左到右依次为:温度积累项、电化学热源项、热传导散热项、热对流散热项。通过对比集中参数模型式(12)与分布参数模型式(16),可以看出分布参数模型增加了对流传热项,该项反映了局部流场带来的加速散热,在宏观上则体现为式(12)中的热交换器散热功率。

由于存在空间微分算子,分布参数的传热模型求解结果很大程度上取决于几何拓扑与边界条件。对于电解水制氢设备中复杂的几何结构,在适定的边界条件下,式(16)通常由数值计算软件进行求解,从而得到电解槽内部的温度场分布[33]。温度场建模总结如表2所示。

表2 温度场建模总结Table 2 Summary of thermal model

2.4 传质模型

传质模型在高温电解槽(SOE)与低温电解槽(AWE、PEME)中存在显著差异。电解槽传质过程的研究分为两大类:一类是低温电解槽中的跨膜传质,另一类是高温电解槽中多孔介质内的传质。前者通过跨膜传质揭示氢气渗透规律,后者通过浓度场对高温电解槽的电解性能产生影响。

2.4.1 低温电解水制氢跨膜传质

低温电解槽中的气体跨膜运输现象是限制电解槽低载运行范围的主要因素之一。由于隔膜选择性是非理想的,运行过程中会出现阴极氢气跨膜运输至阳极的现象。若阳极渗透氢气的浓度超过额定值,则将引发安全隐患[37]。对AWE 与PEME 中的气体跨膜运输进行建模能够用于分析氢气渗透规律,从而确定电解槽工作点范围。

由于隔膜的选择性,一般认为只有溶解于液相中的气体组分能够通过跨膜扩散,扩散通量由菲克定律描述,即:

式中:NH2为氢跨膜扩散通量;De为有效扩散系数;cH2为溶解氢组分的浓度[38]。

由于隔膜为多孔介质,气体在多孔介质中的扩散受到介质孔隙率与渗透率的影响,有效扩散系数与自由扩散系数的关系为:

式中:εp为多孔介质孔隙率;τp为多孔介质渗透率;D0为氢组分的自由扩散系数。

氢组分在水中的浓度由亨利定律决定,描述为气体在水中的溶解浓度与气体分压成正比。考虑水蒸气在气相组分中的饱和蒸汽压,亨利定律可表示为:

式中:SH2为氢气在水中的溶解度;p为阴极压力;pH2O为水蒸气的饱和蒸汽压。

由式(17)—(19)即可得到氢气的跨膜运输量,进而确定电解水制氢设备的工作范围[39-40]。

2.4.2 高温电解水制氢流道传质

不同于低温电解槽中存在的气液两相流,SOE工作在700~1 000 ℃ 的高温,此时水以气态形式输入电解槽发生电化学反应,同时在多孔电极层存在水蒸气与氢气、氧气的混合流动。该过程通常由传质模型描述。

不同于低温电解槽中液态水含量远大于其他组分,高温电解槽中水蒸气与氢气、氧气的浓度是相当的,此时无法再使用菲克定律描述各物质的传递。在高温电解槽中,通常采用麦克斯韦-斯蒂芬(Maxwell-Stefan,M-S)扩散定律来描述二元气体组分在多孔介质中的传递[41-42],即:

式中:c为物质总浓度;xk和xj分别为物质k和物质j的质量分数;De,k-j为物质k与物质j的扩散系数;Nk和Nj分别为物质k和物质j的局部传质通量。由于式(20)中存在空间导数,因此其求解依然通常采用数值计算,且取决于边界条件。

在多孔电极表面,存在着水蒸气的消耗与氢气、氧气的生成,物质消耗和生成速率与电化学反应速率成正比,由法拉第定律描述为:

式(21)不仅用于高温电解槽传质模型与电化学模型的耦合,还将用于低温电解槽中气液两相流模型与电化学过程的耦合,如图2 所示。电解槽传质建模总结如表3所示。

表3 传质建模总结Table 3 Summary of mass transfer model

2.5 气液两相流模型

气液两相流是低温电解槽(AWE、PEME)中影响制氢效率的关键物理过程之一。纳维-斯托克斯(Navier-Stokes,N-S)方程是描述流体流动规律的重要物理方程,但N-S 方程没有解析解,且电解槽内用以解析流场的N-S 方程涉及气、液两相流体,故通常采用3 种建模方法,分别为双欧拉模型、混合物模型与欧拉-拉格朗日模型。另一方面,设备与系统层级的研究对模型数学性质有较高的需求,因而也出现了简化的气液两相流模型,以面向系统层级的研究。气液两相流中的主要参数如附录B表B1所示。

2.5.1 双欧拉模型

双欧拉模型的控制方程见附录B式(B1)。双欧拉模型采用均匀混合假设,在流动空间中分别建立液相与气相的N-S 方程,并在动量方程中加入摩擦拖曳力(简称为曳力)模型反映相间的动量传递,对于双欧拉模型而言,相间动量传递机理对模型精度有显著影响。一般地,气相与液相之间的曳力是主要的相间动量传递方式。除此之外,不同文献也对相间动量传递机理做了进一步的补充,如文献[43]考虑了曳力、浮力和气相扩散力,而文献[44]考虑了曳力与湍动力。

尽管双欧拉模型因采用了2 套N-S 方程而具有最高的物理精度,但目前尚无统一的曳力模型。同时,双欧拉模型的求解面临着较大的难题。由于电解槽中的流道多为狭长结构,而液相流场的壁边界是气相流场的通量边界,因而在壁边界层附近,难以画出兼顾气、液流场的网格,这使得双欧拉模型的收敛性较差。

2.5.2 混合物模型

混合物模型的控制方程见附录B式(B2)、(B3)。混合物模型将双欧拉模型进行简化,只建立1套N-S方程,通过平均思想将气液混合物视为一相,该相的参数由气液参数平均值确定。作为简化的双欧拉模型,混合物模型依然面临边界层网格的问题,但由于只求解1 套N-S 方程,其收敛性较双欧拉模型有所提升[45]。

2.5.3 欧拉-拉格朗日模型

欧拉-拉格朗日模型的控制方程见附录B 式(B4)。欧拉-拉格朗日模型将气相与液相的流动置于不同的参考系中分别建模,将液相视为连续相,其流动采用单相N-S 方程建模;将气相视为没有体积的离散质点,采用牛顿第二定律确定气相质点的流速与分布规律。该方法将气相视为质点,从而解决了双欧拉模型中边界层网格难以划分的难题。然而,该方法对气泡成核点的确定往往是经验性的,这使得求解结果大幅依赖于对网格的剖分[46]。

2.5.4 面向设备与系统的简化模型

上述3 种气液两相流模型都具有高度非线性的特征,难以获得解析解,因而求解都依赖于计算流体力学(computational fluid dynamics,CFD)方法,如有限元法或有限体积法。这种计算以占用大量内存和求解时间为代价换得全流道中流场的高精度解。在系统层面的研究中,通常需要模型有较好的数学性质以完成系统联合仿真与优化。因此,需要推导不依赖CFD方法的气液两相流简化模型。

文献[47]基于平行壁间的稳定流动的解析解出发,通过引入气泡层的概念,将二维全域的气泡体积分数求解降维至气泡层内的一维求解,再联合连续性方程即可得到求解气泡覆盖率的线性气液两相流模型。

式中:v为流速大小;ρg为气相密度;ϕg为气相体积分数;Qg为气相生成速率;y为距离入口的高度;vb为气泡层内的气液两相流速;Δx为气泡层厚度;X为流道宽度。在该模型中,气泡层厚度的选取对求解结果有显著影响。通过灵敏度分析选取合适的气泡层厚度后,该模型以小幅牺牲物理精度的代价,大幅提升了数学性质。该模型摆脱了对CFD 方法的依赖,能用于与电力系统的联合仿真。

2.6 总结与展望

工业级电解槽内部多物理场相互耦合,共同影响电化学运行参数,进而决定着电解水制氢设备的效率与性能。对于电化学模型本身而言,尽管稳态模型已经有了成熟的研究,电化学暂态过程的建模与分析依然停留在基于参数拟合的电路建模,对电解水制氢设备暂态过程机理的揭示还有待深入研究;传热暂态是电解槽冷启动性能的决定因素,传热过程的建模从热物理底层出发,在集总参数建模与温度场分析这2 个研究领域都有了成熟的发展,其中最重要的环节为系统自然换热系数的测定;传质模型在低温、高温电解这2 个研究领域出现了明显差异,这主要是由不同电解技术本身的多物理关系决定的,低温电解中跨膜传质是影响电化学的主要因素,而高温电解中混合气体的多孔传质对电化学过程有重要影响;气液两相流作为低温电解槽中影响电化学过程最为显著的物理过程之一,目前仍然存在微观机理不明、参数难以测定、难以实验验证等困难,主流模型也存在着依赖CFD 方法的问题,难以应用于系统层面的研究,有关气液两相流的建模仍然亟待进一步的研究。

3 外场监测与调控机理

电解槽内部存在电化学过程、传质、传热与气液两相流相互耦合,共同对电解水制氢效率产生影响。针对对电解水制氢效率影响最为显著的气液两相流,采用外加光场对电解槽内部的流场进行监测,不仅能够解决紧凑结构下流场难以观测的问题,还能指导工业级电解水制氢设备的流场设计,从而提高电解水制氢效率。此外,最近的研究表明:在特定方向施加磁场不仅能够调控电解槽内部的气液两相流,改善气泡的堆积现象,还会促进铁磁性催化材料的催化性能,从而提升电解水制氢效率。下面将介绍外加光场监测与磁场调控的机理和研究现状。

3.1 光场监测

3.1.1 工业级电解槽中流场的原位观测

气液两相流场对低温电解槽的性能有显著影响,为实现电解水制氢装置中流场的监测,往往需要采用外加光场的方式。对于工业级紧凑结构的电解槽中的狭长流道而言,通常在电极板上开小块透明小窗进行监测,如图4 所示。透明小窗通常采用聚碳酸脂板、硼硅酸盐玻璃等透明导电材料。测量系统由激光源、高速摄像机和上位机组成。在上位机的控制下,激光源以一定的频率发射激光,照射电解槽内的流场。在同步脉冲信号的控制下,高速摄像机同时记录流场内气泡的分布,并将拍摄图像上传至上位机,从而实现对工业级电解槽内流场的实时监测[48]。

图4 光场监测原理示意图Fig.4 Schematic diagram of optical imaging

在获得一系列成像图像后,通过测速技术对其中的气泡进行测速。现有2 种两相流测速技术:粒子追踪测速(particle tracking velocimetry,PTV)与粒子图像测速(particle image velocimetry,PIV)[49]。PTV采用拉格朗日测量方法,跟踪单个气泡的运动轨迹并进行测速,即:

式中:dx和dy分别为相邻图像间气泡在x方向和y方向的位移;dt为相邻图像的时间间隔。当气泡含量过高时,很难清晰地识别每个气泡在图像中的位置。因此,PTV 通常应用于低电流密度、低含气率的电解槽中[50]。

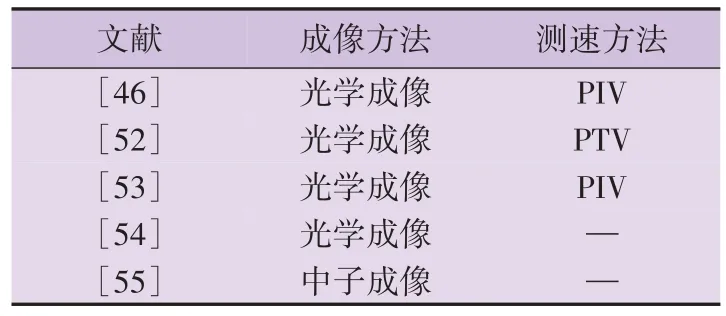

PIV 是一种欧拉测量方法,往往采用相关性分析计算相邻图像间的气泡相关性,该方法主要基于数字快速傅里叶变换,在含气率较高的场景下依然可以获得高分辨率的速度场[51]。目前有关电解槽内流场监测的文献采用的方法如表4所示。

表4 电解槽两相流光场监测方法总结Table 4 Summary of velocimetry of diphasic flow in electrolytic cell

3.1.2 基于微流控平台的流场监测与优化

由前述介绍可知:在紧凑结构的工业级电解槽上进行原位观测不仅需要大量附加设备,还需要对电解槽的电极板进行改造。此外,由于工业电解槽的结构加工与装配工艺复杂,在工业级电解槽上进行流场优化设计往往会导致时间与金钱成本增加。为此,基于微流控平台的电解槽流场监测与设计得到广泛关注[56]。该平台基于流体力学相似原理,将工业级电解槽的几何尺寸等比例缩小至厘米级的微流控芯片上,通过在该平台上测试流场的无量纲数(如雷诺数、马赫数等),即可推断在相同无量纲数条件下实际电解槽中的流场特性[57-58]。

微流控平台的流场监测系统由外加光源、高速摄像机、上位机、物镜与目镜组成[58]。由于实验室中微流芯片的尺寸通常在厘米级,因此需要额外加入一组光学放大镜进行微流观测。由于微流控芯片采用全透明材料制造,因而可以实现全方位、多角度观测流道内的气液两相流。可见,基于微流控平台的电解槽流场研究不仅使流场监测变得更加灵活,还极大降低了流场优化设计的时间与金钱成本。在微流控平台上,文献[59]对比了不同的流道对电解槽气液两相流场分布的影响,并通过观测不同雷诺数下的流场特性指导工业级电解槽内运行参数的优化。微流控技术为电解水制氢设备的物理场观测提供了一种高效且经济的解决方案,有望成为电解槽流场研究领域的一项关键技术。

3.2 磁场调控

近年来,外加磁场调控以提高电解水制氢效率的研究受到越来越多的关注,是一种新型外场调控技术。外加磁场不仅能够通过影响催化材料结构而直接影响电化学反应,还能引发磁流体效应,加速气泡脱附以减少气泡覆盖效应造成的效率下降。

3.2.1 磁场对催化材料的影响

催化材料的性能是决定电解水制氢效率的重要因素之一。材料科学研究领域的成果表明,通过外加磁场,可以控制催化材料中间体的自旋状态,从而提高电解水制氢效率。其中,发生于阳极的析氧反应(oxygen evolution reaction,OER)是制约电解效率提升的主要因素。为此,文献[60]提出将铁磁性催化材料应用于碱性电解槽的阳极催化层以提升制氢效率,在恒定磁场下,铁磁性催化材料如CoFe2O4等可以通过自旋极化,与吸附氧发生快速的自选电子交换,从而促进OER 过程。实验结果表明,外加磁场的调控作用能够使电极过电势降低20 % 以上,从而大幅提升电解水制氢效率。

然而,铁磁性催化材料的规模化制备面临着的重大难题主要在于需要高密度的原位活性点[60]。为此,文献[61]提出了一种可宏量制备的Ni/MoS2铁磁性催化材料。通过在纯水和海水2 种电解环境下的实验测试表明:在0.5 T 的外加磁场强度下,该催化材料能够带来近3倍的电流密度提升。

面向磁场增强的新型电解水制氢催化材料正成为材料领域的研究热点,研制高催化活性、高电化学稳定性、高电导率、可宏量制备的OER 催化剂,是材料领域亟待突破的核心难题,也是实现电解水制氢效率跨越性提升的关键技术。

3.2.2 磁场引发的微观磁对流

通过外加磁场产生的洛伦兹力增强电解液的局部流动,这种微观对流现象有助于电极表面气泡的脱附。在垂直于电极板的方向上施加磁场,与电场线平行。在没有气泡覆盖的区域,电场线平行于磁感线,因而没有洛伦兹力。然而在气泡覆盖区域,由于氢气泡的绝缘特性,电场线在局部会发生畸变。根据左手定则,此时局部会产生角向洛伦兹力,这将导致环绕气泡的局部流动,又称为微观磁对流[62]。

在微观磁对流的影响下,气泡顶端与底端将产生局部压强差。在这种局部压强差的影响下,气泡会受到垂直于并远离电极表面的“吸力”作用,加速气泡的脱附,进而增加电极表面的有效反应面积,提高电解水制氢的效率[62]。

3.2.3 磁场加速电解液宏观流动

若将外加磁场的方向改为垂直于电场线,则将产生宏观的洛伦兹力。此时,洛伦兹力方向与电解液宏观流动方向一致,从而加速电解液的流动,并促进电极表面的气泡脱附,从而降低气泡覆盖效应造成的影响。

文献[63]基于光场监测方法测量了外加磁场对电极表面流场的加速作用。由于气泡的存在,在电极表面的低密度气液混合物在磁场中会具有更高的速度。在大电流密度下,外加磁场能更显著地提升电解槽性能,主要有2 个原因:一是大电流密度下电极表面的气泡体积分数增大使气液混合物的密度进一步降低,从而导致局部气泡脱附速率增加;二是在大电流密度下产生的大型气泡不稳定流动会引发局部湍流,加速电极表面的传质过程,从而提升电化学效率。

文献[64]在PEME 实验平台上测试了这种外加磁场调控技术的有效性。相比于不加磁场的运行工况,外加0.5 T 的磁场使电解槽的电流密度提升了33 %。此外,由于降低了阳极侧OER 催化剂与生成氧气的接触时间,外加磁场调控的方法还有望延长PEME的使用寿命,带来显著的经济效益。

3.3 总结与展望

外场监控是电解水制氢多物理场领域正在快速发展的研究之一。对于低温电解槽中对电化学过程有显著影响的气液两相流场,通过激光成像与测速技术进行监测,能够从实验的角度对气液两相流模型进行校验,从而克服流场建模难以实验验证的难题。外加磁场调控是一项新兴技术,在特定的方向上施加磁场,不仅对催化材料性能具有增强作用,更能从宏微观角度改善电解槽内部的气液两相流场,减少气泡效应带来的电解水制氢效率降低等问题。磁控电解水技术有望成为高效电解水制氢技术研究领域的关键环节。

4 结论

本文对电解水制氢设备多物理场建模与调控技术的研究现状进行了综述,基于电解槽内部的多物理过程,首先介绍了电解水制氢设备的多物理场耦合框架。在设备内部,传热、传质以及气液两相流过程相互耦合,共同对电化学过程产生影响:

1)温度场通过影响电极催化材料活性而影响电解水制氢效率;

2)气液两相流场带来的气泡覆盖效应将导致电极有效面积降低,从而使电化学效率下降,这是低温电解槽中影响制氢效率的主要物理过程;

3)对于传质过程,低温电解槽中的跨膜传质是决定电解槽运行参数的主要因素之一,而高温电解槽中混合气体的多孔传质通过能斯特方程与电极电势耦合,对高温电解水制氢的速率与能量转换效率产生显著影响。

通过对电解水制氢内部电化学模型、传热模型、传质模型、气液两相流模型及外场调控技术的综述,可以得出以下结论。

1)目前传热、传质以及电化学稳态建模都从物理底层出发有了成熟的研究,而电化学暂态建模面临机理不明的难题,通常为经验公式建模,从物理化学底层出发的理论模型目前仍然缺失。

2)气液两相流作为低温电解槽中影响电化学过程最为显著的物理过程之一,目前仍然存在微观机理不明、参数难以测定、难以实验验证等困难,主流模型也存在着依赖CFD 方法的问题,难以应用于系统层面的研究,有关气液两相流的建模仍然亟待进一步的研究。

3)针对低温电解槽中的气液两相流,采用激光成像与测速技术进行监测,不仅为目前气液两相流模型难以实验验证的难题提供了一种解决思路,还能够从实验层面促进气液两相流建模的发展;目前,电解槽的流场监测系统仍需面向高适应性、高灵活性与高精度与进一步发展。

4)外加磁场对电化学与气液两相流2 个物理场的调控,不仅对催化材料性能具有增强作用,还能从宏微观角度改善电解槽内部的气液两相流场,减少气泡效应带来的电解水制氢效率降低等问题。进一步挖掘外加磁场对材料、流场及其他物理场的相互作用机理成为提升电解水制氢效率的关键科学问题之一。

5)目前,电解槽外场调控的研究仍然停留在实验室阶段,不仅需要加强与电解槽内场建模研究的耦合,还需面向工业级电解水制氢系统的应用,亟待更加深入的研究。

综上所述,本文对电解水制氢设备内场建模与外场监控机理进行了系统性梳理,以期促进电解水制氢设备多物理场研究领域的快速发展。

附录见本刊网络版(http://www.epae.cn)。