航空润滑油防锈性能研究

2023-12-29王思颖陈磊刘洪亮陈静

王思颖,陈磊,刘洪亮,陈静

(孚迪斯石油化工科技(葫芦岛)股份有限公司,辽宁 葫芦岛 125000)

0 引言

金属部件的锈蚀主要是指金属部件在大气环境中受到水分、氧气和其他腐蚀性气体的影响,在其表面形成局部微电池而导致的电化学腐蚀[1]。金属为阳极,金属中的杂质为阴极,因此可通过水膜构成微电池,作为阳极的金属发生氧化反应导致金属锈蚀。海洋大气环境中,相对湿度较高,有利于水膜在金属表面的形成和保持,并且海水中的大量盐类物质溶解在水膜中,增加了电解质溶液的浓度,加速了电化学反应,从而使锈蚀加剧。

海军飞机在执行海洋任务时,航空发动机一直处于含盐高的海洋大气环境和海水湿气溅射中,这种环境会加剧航空发动机金属部件的锈蚀。发动机零部件被锈蚀后,会增加发动机使用的安全隐患,严重影响发动机的使用寿命[2]。在美国,由于海军飞机经常处于海水环绕的工作环境,每年由于腐蚀而报废的发动机轴承的费用高达300万美元[3]。因此,航空润滑油应具备良好的防锈性能。本文从基础油和添加剂的角度出发,研究航空润滑油的防锈性能。

1 试验部分

1.1 试验材料

基础油:己二酸酯、三羟甲基丙烷酯、季戊四醇酯。

添加剂:防锈剂A(羧酸类)、防锈剂B(酯类)、防锈剂C(含氮化合物)、抗磨剂A(TCP)、抗磨剂B(TPPT)。

金属材料:45号钢、钢棒(GB/T 11143规定材质)。

1.2 试验方法及设备

试验方法:湿热试验按照GB/T 2361要求的方法进行,试验温度(40±1) ℃,观察并记录试片出现锈蚀的时间;液相锈蚀试验按照GB/T 11143要求的方法进行,考核在合成海水存在下的防锈性能。

试验设备:酸值滴定仪、湿热试验箱、液相锈蚀测定仪。

2 结果及讨论

2.1 基础油对航空润滑油防锈性能的影响

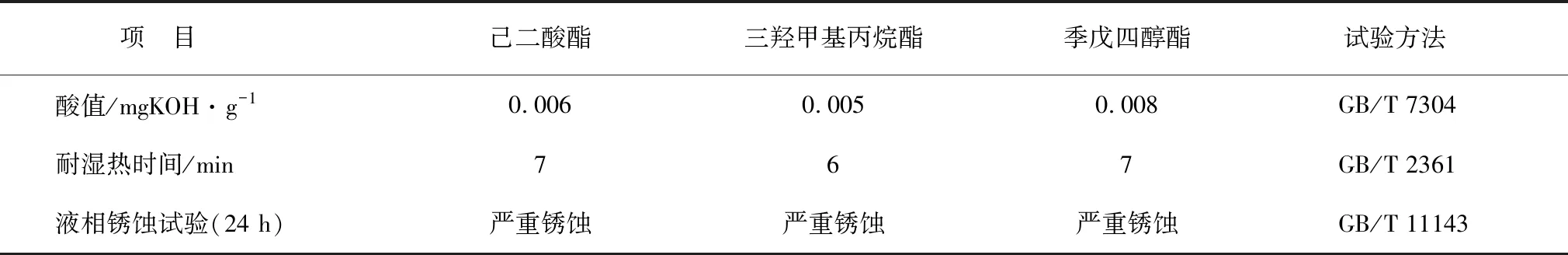

航空润滑油中基础油的比例一般达到90%以上[4],因此基础油的结构和性能对产品的性能起到重要的作用。随着航空发动机对航空润滑油要求的不断提高,酯类航空润滑油基础油成为目前使用最为广泛的合成基础油[5]。因此,选择三种常见酯类基础油(己二酸酯、三羟甲基丙烷酯和季戊四醇酯)进行酸值测定、湿热试验和液相锈蚀试验,选取的基础油的酸值、湿热试验和液相锈蚀试验结果如表1所示。

表1 基础油的酸值、湿热试验和液相锈蚀试验结果

酸性物质会促使锈蚀的发生。有水存在的条件下,即使温度不高,有机酸也能腐蚀金属,这是由于在氧和水的作用下,使金属首先生成金属的氢氧化物,然后与高分子有机酸中和生成盐和水[6]。由表1可知,三种基础油的酸值均很小,说明酸性物质的含量很小,不会对油品的防锈性能产生明显的消极影响。

由表1还可知,三种基础油的湿热试验和液相锈蚀试验效果都很差,湿热试验试片生锈时间均不超过10 min,液相锈蚀试验钢棒在24 h后均出现严重锈蚀。这说明三种酯类基础油本身并不具备良好的防锈性能,在高湿环境和海水环境中对金属的防锈保护能力较差,这可能是由于酯类基础油在金属表面吸附力较弱,容易被水置换,使油很难发挥防锈性;并且酯类油易吸水[7]的特性也增大了油品对金属的腐蚀性。

2.2 防锈剂对航空润滑油防锈性能的影响

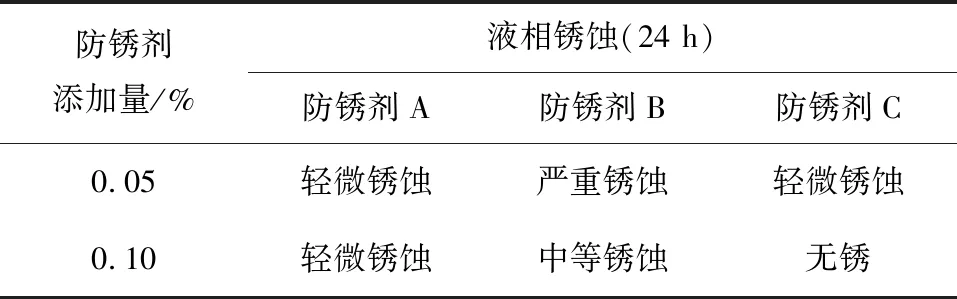

目前防锈剂种类繁多,按极性基团划分,大致可分为磺酸盐及其他含硫化合物、羧酸及其金属皂类、酯类、胺类及其他含氮化合物和磷酸酯及其他含磷化合物五类[8]。航空润滑油一般要求使用无灰类添加剂,因此选用羧酸类、酯类和含氮化合物三种无灰防锈剂进行试验。表2为将三种防锈剂以不同添加量加入季戊四醇酯类基础油中进行湿热试验的结果,表3为将三种防锈剂以不同添加量加入季戊四醇酯类基础油中进行液相锈蚀试验的结果。

表2 不同防锈剂的湿热试验结果

表3 不同防锈剂的液相锈蚀试验结果

由表2和表3可知,三种防锈剂的加入均能改善基础油的防锈性能,不同种类的防锈剂所表现出的防锈效果差异很大,在相同添加量的情况下,防锈剂C的耐湿热性能和液相锈蚀性能最好,防锈剂A次之,防锈剂B最差。防锈剂是由极性基团与非极性基团组成,当含有防锈剂的油品与金属接触时,防锈剂分子中的极性基团定向吸附在金属的表面,阻挡水分子和氧分子的前进,大大减缓锈蚀过程;防锈剂分子的非极性部分在金属表面形成一层疏水性保护膜,阻挡了参加腐蚀反应的有关电荷或物质的移动,从而大大降低锈蚀机率和速率[9]。因此,航空润滑油防锈性能的好坏取决于防锈剂的极性基团的极性大小,极性越强就越容易吸附,而且吸附得越牢固[10]。表2和表3中三种防锈剂防锈效果的差异主要是由其极性基团的极性大小所导致的,含氮基团和羧基的极性要明显大于酯基的极性,因此,酯类防锈剂吸附能力较差,防锈效果不理想。

由表2和表3还可知,随着防锈剂添加量的增多,不同防锈剂的防锈性能变化规律也存在差异。随着防锈剂B和防锈剂C添加量的增多,防锈性能明显提升,而随着防锈剂A添加量的增多,防锈性能无明显变化。防锈剂是通过极性基团吸附在金属表面而发挥作用,随着在润滑油中含量的增加,防锈剂在金属表面的吸附量会逐渐增加,形成的保护膜也越来越致密,从而能够更有效的阻挡水分和腐蚀性物质,使得防锈性能逐渐提高。当其添加量提高到一定程度时,防锈剂在金属表面的吸附量将趋向于饱和,如果此时仍继续加入防锈剂,过多的防锈剂将无法吸附在金属表面发挥作用,因此,防锈效果将趋于稳定,不会继续提高。根据表2和表3试验结果可以看出,防锈剂A在0.05%加入量时在金属表面已经趋向于饱和吸附。

2.3 极压抗磨剂对航空润滑油防锈性能的影响

极压抗磨剂的一般作用机理是添加剂分子首先吸附在金属表面,然后在高温与高负荷条件下,活性元素(如S、P、Cl)与金属发生化学反应,形成一层可用来消耗或牺牲并具有低剪切强度的保护层,从而减小摩擦副表面的摩擦和磨损[11]。极压抗磨剂与防锈剂同为吸附于金属表面的添加剂[12],需要考察极压抗磨剂是否会对润滑油防锈性能产生影响。

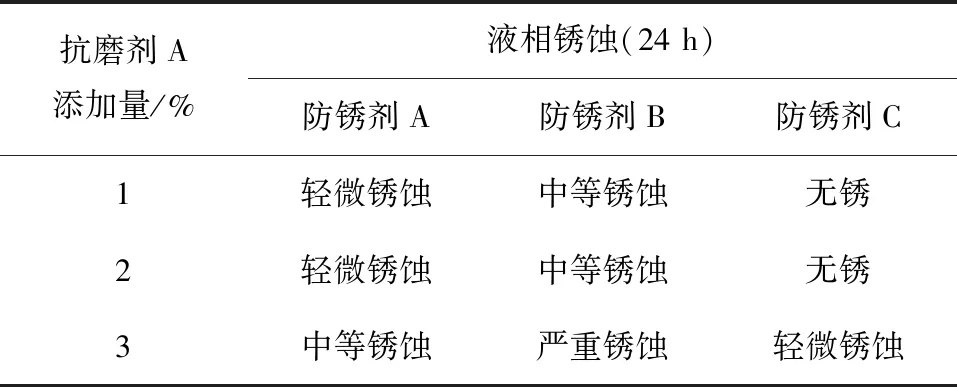

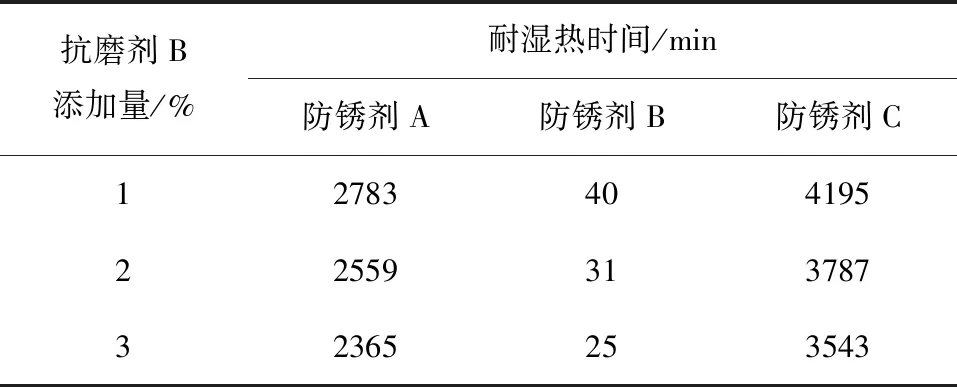

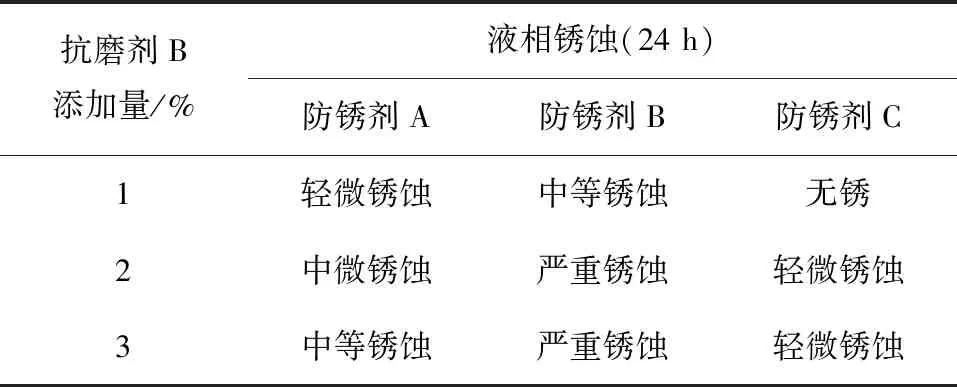

航空润滑油对极压抗磨剂的一般要求为腐蚀性小、无灰和溶解性好。用于航空润滑油的极压抗磨剂主要为含硫、磷、氮的化合物,具有代表性的主要有磷酸三甲酚酯(TCP)、硫代磷酸三苯酯(TPPT)和α-巯基苯并噻唑(MBT)等[13]。因此,选择其中应用最广泛的TCP和TPPT极压抗磨剂进行试验。表4和表5分别为防锈剂添加量0.1%时,加入抗磨剂A的航空润滑油湿热试验和液相锈蚀试验结果。表6和表7为防锈剂添加量0.1%时,加入抗磨剂B的航空润滑油湿热试验和液相锈蚀试验结果。

表4 抗磨剂A对航空润滑油防锈性能的影响(湿热试验)

表5 抗磨剂A对航空润滑油防锈性能的影响(液相锈蚀试验)

表6 抗磨剂B对航空润滑油防锈性能的影响(湿热试验)

表7 抗磨剂B对航空润滑油防锈性能的影响(液相锈蚀试验)

由表4和表5可知,抗磨剂A对含不同防锈剂的航空润滑油的防锈性能均起到了消极影响,降低了油品的防锈性能,并且随着抗磨剂A添加量的增多,油品的防锈性能越来越差。抗磨剂和防锈剂均为吸附性添加剂,在金属表面会发生竞争吸附。一般情况下极压抗磨剂的极性要大于防锈剂的极性,因此吸附性也更强,在金属表面总是优先吸附,这就大大影响了防锈剂对金属的防锈性能[14]。抗磨剂含量的增大,导致防锈剂在金属表面吸附量逐渐减小,油品的防锈性能也随之变差。

由表6和表7可知,抗磨剂B对航空润滑油防锈性能的影响规律与表4和表5中抗磨剂A一致,这也进一步验证了抗磨剂与防锈剂的竞争吸附关系。表4和表5与表6和表7对比发现,抗磨剂B对防锈性能的影响比抗磨剂A更严重,这是由于抗磨剂B中S元素的引入增大了对金属的吸附活性[15],使得TPPT比TCP更易吸附在金属上,形成的保护膜强度也更大,因此对防锈性能的抑制作用也更明显。由以上可知,为了提高航空润滑油的防锈性能,选择抗磨剂时,在保证极压抗磨性能符合要求的基础上,尽量选择吸附活性小的抗磨剂种类。

3 结论

(1)己二酸酯、三羟甲基丙烷酯和季戊四醇酯类基础油均不具备良好的防锈性能。

(2)防锈剂的加入能改善基础油的防锈性能,不同种类的防锈剂所表现出的防锈效果差异很大,含氮化合物和羧酸类防锈剂防锈效果远大于酯类防锈剂,这是由防锈剂极性基团的极性大小导致的。

(3)极压抗磨剂的加入降低了航空润滑油的防锈性能,随着抗磨剂含量增多,防锈性能随之变差,TPPT抗磨剂比TCP抗磨剂对防锈性能的抑制作用更明显。