油溶性LaF3纳米微粒与齿轮油典型添加剂的配伍性能及其应用研究

2023-12-29吴涛张晟卯张玉娟余来贵张治军

吴涛,张晟卯,张玉娟,余来贵,张治军

(河南大学纳米材料工程研究中心,河南 开封 475004)

0 引言

齿轮是水泥、冶金和煤矿等行业机械设备的重要组成部件,其正常运转决定了设备运行的安全性和可靠性。但是由于齿轮在这些机械设备上的运转条件较为苛刻,大多在低速、高温和重载的环境下工作,并常常伴随日晒、雨淋和砂尘等危害,齿面容易发生严重的摩擦磨损,进而导致设备运行故障、失效甚至报废[1-2]。因此人们对齿轮油的性能提出了更高的要求。近年来,研究发现将纳米材料添加到齿轮油中,能够显著增强油品的摩擦学性能[3-4]。试验研究表明:金属[5-7]、氧化物[8-9]、碳及其衍生物[10-11]、硫化物[12-13]等纳米材料作为润滑油添加剂对齿轮油的减摩抗磨性能有着显著的改善效果。

LaF3是六方晶体、近似层状结构的纳米材料,具有低的硬度、高的热稳定性和化学稳定性,其作为添加剂不仅能够增强润滑油的减摩抗磨性能,还可以明显提高承载能力[14-16]。研究发现在边界润滑条件下,磨损表面上形成了由LaF3纳米微粒的沉积膜和表面改性剂形成的摩擦化学反应膜组成的边界润滑膜,进而改善基础油的摩擦学性能[17-18]。Zhang Ming等[19]发现较高的外加载荷、较高的速度和较长的试验时间,有利于LaF3纳米微粒在摩擦表面沉积成膜,因此LaF3纳米微粒在苛刻工况下的应用潜力有待进一步发掘。但由于LaF3纳米微粒存在分散稳定性差的问题,难以长期稳定分散于润滑油中,这限制了其在齿轮油中的应用;另外由于市售成品齿轮油是含有多种添加剂的复杂体系[20-22],LaF3纳米微粒与单一齿轮油添加剂的配伍性及与市售成品齿轮油的相容性须进一步的研究。

文章针对LaF3纳米微粒在重负荷工业齿轮油中的实际应用,采用二(2-乙基己基)磷酸(D2EHPA)作为表面修饰剂,合成了油溶性良好的LaF3纳米微粒,考察了LaF3纳米微粒与齿轮油典型添加剂之间的配伍规律,并将其应用到重负荷工业齿轮油中,探究了LaF3纳米微粒对油品摩擦学性能的影响,希望为研发高性能齿轮油提供依据。

1 试验部分

1.1 试验材料和仪器

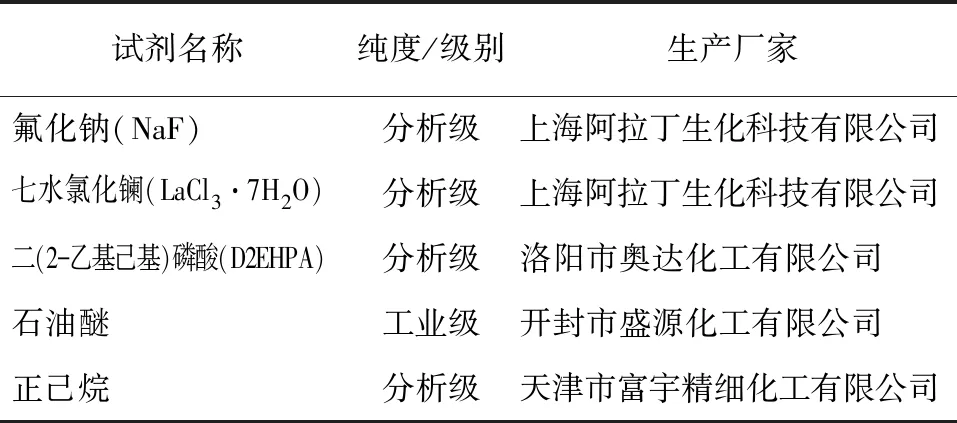

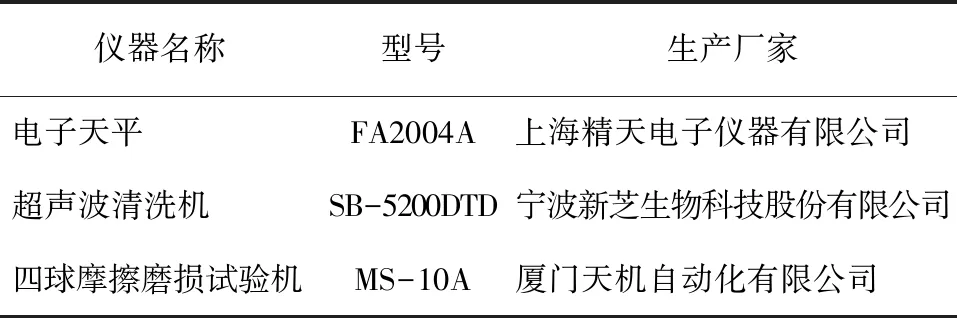

选择NaF、LaCl3·7H2O和二(2-乙基己基)磷酸(D2EHPA)作为原料,采用与本课题组发表的文献[23]中描述的相似方法,合成D2EHPA表面修饰的油溶性LaF3纳米微粒。硫化烯烃(T321)和硫代磷酸复酯胺盐(T307)来自青岛中科润美润滑材料技术有限公司,丁基异辛基磷酸十二胺盐(T308B)来自新乡瑞丰新材料有限公司,具体的分子结构如图1所示。基础油AN30来自青岛中科润美润滑材料技术有限公司;重负荷工业齿轮油L-CKD 320为市售产品。试验所用主要化学试剂的详细信息如表1所示,试验所用仪器的详细信息如表2所示,油品理化性质参数如表3所示。

表1 试验所用主要化学试剂的详细信息

表2 试验所用仪器的详细信息

图1 商用齿轮油添加剂的化学结构

表3 油品的理化性质参数

1.2 润滑剂的配制

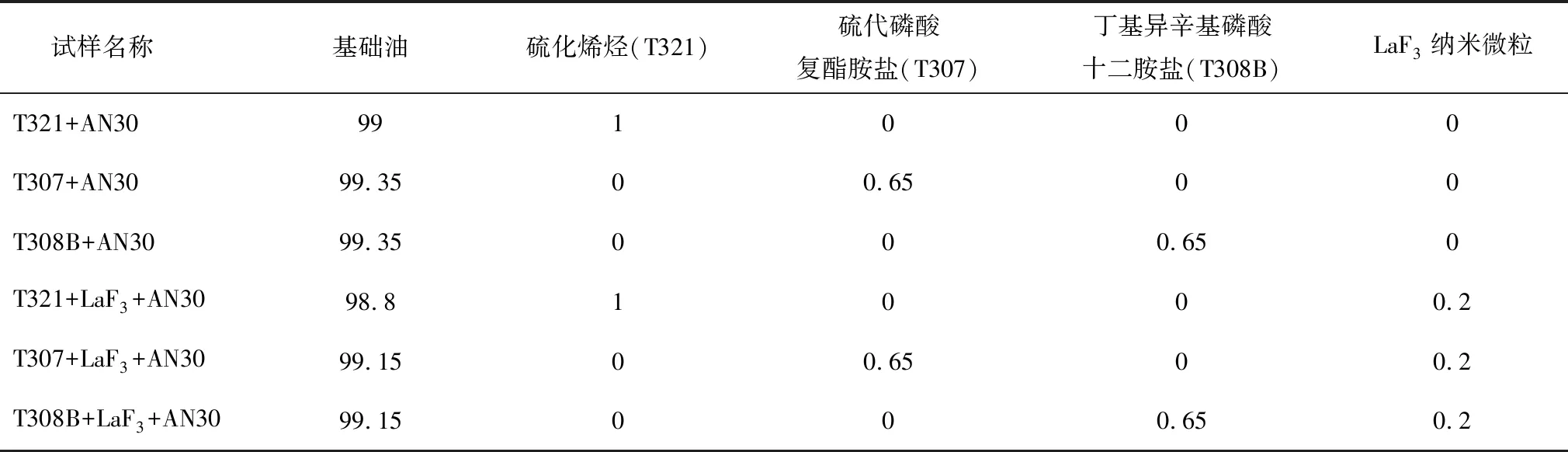

选择最佳添加量的LaF3纳米微粒与齿轮油典型添加剂(按照常用的最佳量添加)进行复配,LaF3纳米微粒与齿轮油典型添加剂复配的试验油样组成如表4所示。

表4 LaF3纳米微粒与齿轮油典型添加剂复配的试验油样组成 %

表4(续)

1.3 摩擦学性能测试与表征

摩擦学性能测试采用厦门天机MS-10A型四球摩擦试验机,测试所用钢球为GCr15轴承钢球(直径为12.7 mm,硬度为HRC 61~64)。按照标准SH/T 0189-2017评价润滑油的减摩抗磨性能,其测试条件为转速1800 r/min,载荷196 N,温度54 ℃,测试时间60 min。为了研究载荷对油品的摩擦学性能的影响,测试载荷分别设定为100 N、200 N、300 N、400 N;温度为室温;转速为1800 r/min。按照标准GB/T 3142-2019评估润滑剂的承载能力,最大无卡咬负荷(PB)和烧结负荷(PD)的测试条件为转速1450 r/min,温度为室温,测试时间10 s。

利用白光干涉三维轮廓仪(ContourGT-K,德国布鲁克公司)观察磨损表面的三维及二维形貌。通过场发射扫描电子显微镜(SEM,NovaNanoSEM450,美国FEI公司)和能量色散谱仪(EDS)更直观地呈现磨损表面形貌以及元素面分布情况。

2 结果与讨论

2.1 油溶性LaF3纳米微粒与齿轮油典型添加剂的配伍性能研究

2.1.1 LaF3纳米微粒与齿轮油典型添加剂复配后的减摩抗磨性能

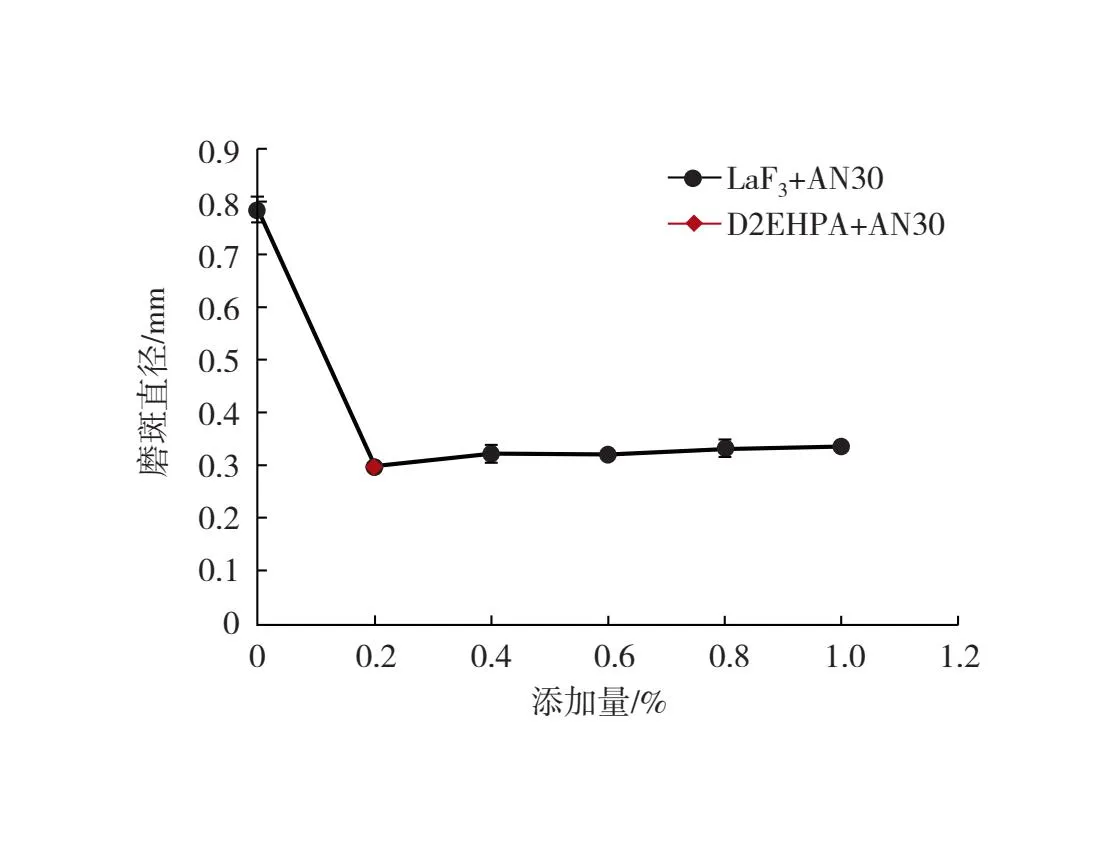

为了研究所制备的LaF3纳米微粒与齿轮油典型添加剂之间的配伍规律,为其今后在齿轮油中的应用提供指导,选择与牌号为L-CKD 320的重负荷工业齿轮油黏度相近的AN30作为基础油。图2和图3分别是基础油AN30的摩擦系数与磨斑直径随LaF3纳米微粒添加量的变化曲线(载荷:196 N,转速:1800 r/min,时间:60 min,温度:54 ℃),从图中可以看出,LaF3纳米微粒的添加量为0.2 %时,具有最佳的减摩抗磨效果,摩擦系数较基础油AN30降低33%,磨斑直径降低56%。

图2 摩擦系数随添加量的变化曲线

图3 磨斑直径随添加量的变化曲线

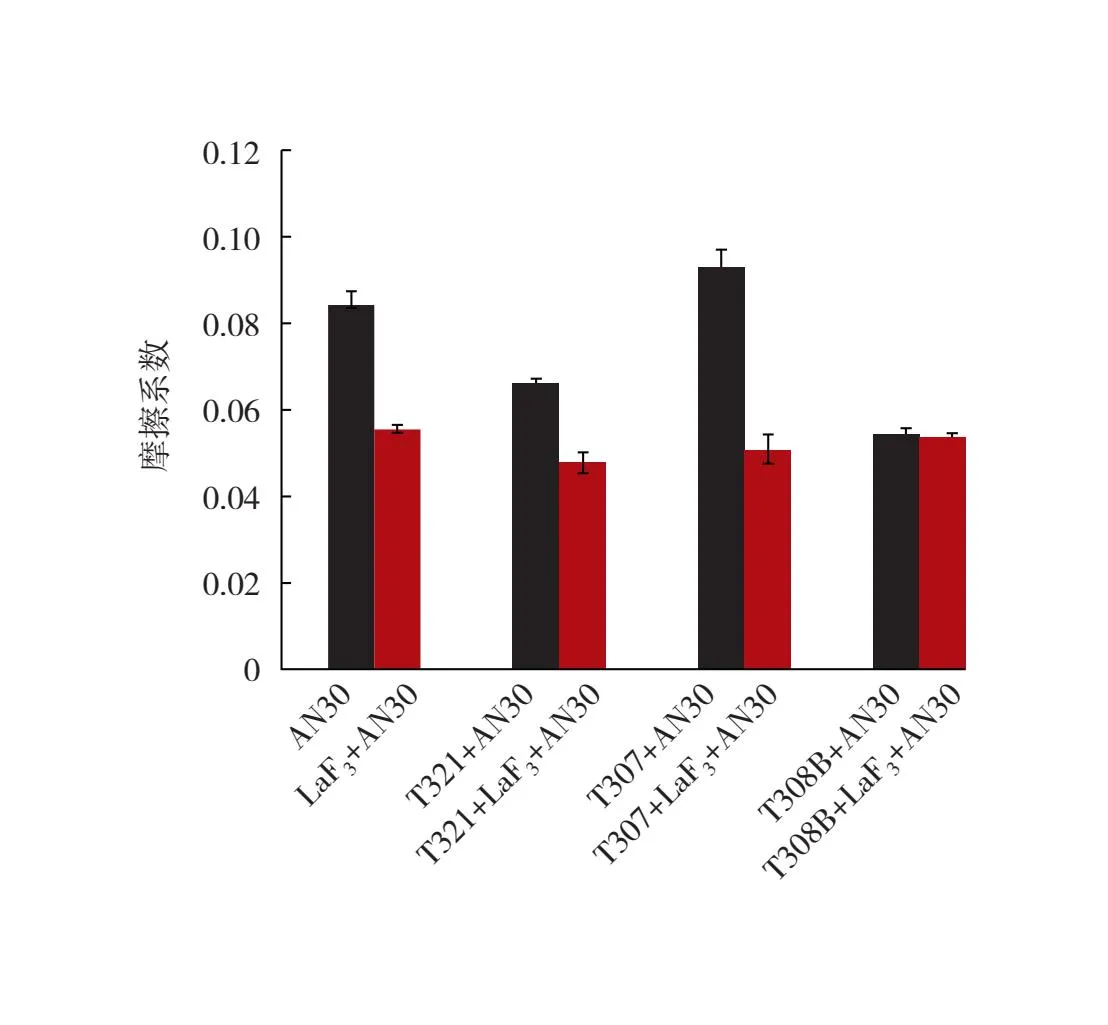

选择最佳添加量的LaF3纳米微粒分别与1%的硫化烯烃(T321)、0.65%的硫代磷酸复酯胺盐(T307)和0.65%的丁基异辛基磷酸十二胺盐(T308B)进行复配,试验结果见图4和图5。结果显示:LaF3纳米微粒、T321和T308B在基础油中均具有很好的减摩抗磨效果,但是T307导致基础油的摩擦系数上升;LaF3纳米微粒与齿轮油添加剂(T321和T307)复配后在改善基础油AN30减摩抗磨方面表现出显著的协同效应,LaF3+ T321和LaF3+ T307油样的摩擦系数较基础油分别降低了42%和40%,磨斑直径则减小了59%和60%,尤其是与T307复配后大幅度降低了摩擦系数。但是与丁基异辛基磷酸十二胺盐(T308B)之间却无明显的协同效应,二者复配后油样的摩擦系数和磨斑直径相较于单一添加剂无明显变化。

图4 LaF3纳米微粒与典型齿轮油添加剂复配后的摩擦系数

图5 LaF3纳米微粒与典型齿轮油添加剂复配后的磨斑直径

2.1.2 LaF3纳米微粒与齿轮油典型添加剂复配后的承载能力

为了进一步考察LaF3纳米微粒与硫化烯烃(T321)、硫代磷酸复酯胺盐(T307)和丁基异辛基磷酸十二胺盐(T308B)复配后对基础油承载能力的影响,采用四球试验机测试了LaF3纳米微粒与齿轮油典型添加剂复配后对基础油最大无卡咬负荷(PB值)的影响,结果如图6所示。可以看出,LaF3纳米微粒与硫化烯烃(T321)、硫代磷酸复酯胺盐(T307)和丁基异辛基磷酸十二胺盐(T308B)复配后有效的提高了基础油的承载能力。LaF3纳米微粒与硫化烯烃(T321)复配后PB值从834 N提升到1363 N;与硫代磷酸复酯胺盐(T307)复配后PB值从1432 N提升到1765 N;而与丁基异辛基磷酸十二胺盐(T308B)复配后PB值从883 N提升到1020 N。以上试验结果说明LaF3纳米微粒与齿轮油典型的极压抗磨剂复配后能够显著增强油膜强度,大幅度的提高基础油的最大无卡咬负荷(PB值),这对于增强重负荷工业齿轮油在重载条件下的承载能力,具有非常重要的实际意义。

图6 LaF3纳米微粒与典型齿轮油添加剂复配后的PB值

2.1.3 相互作用机理分析

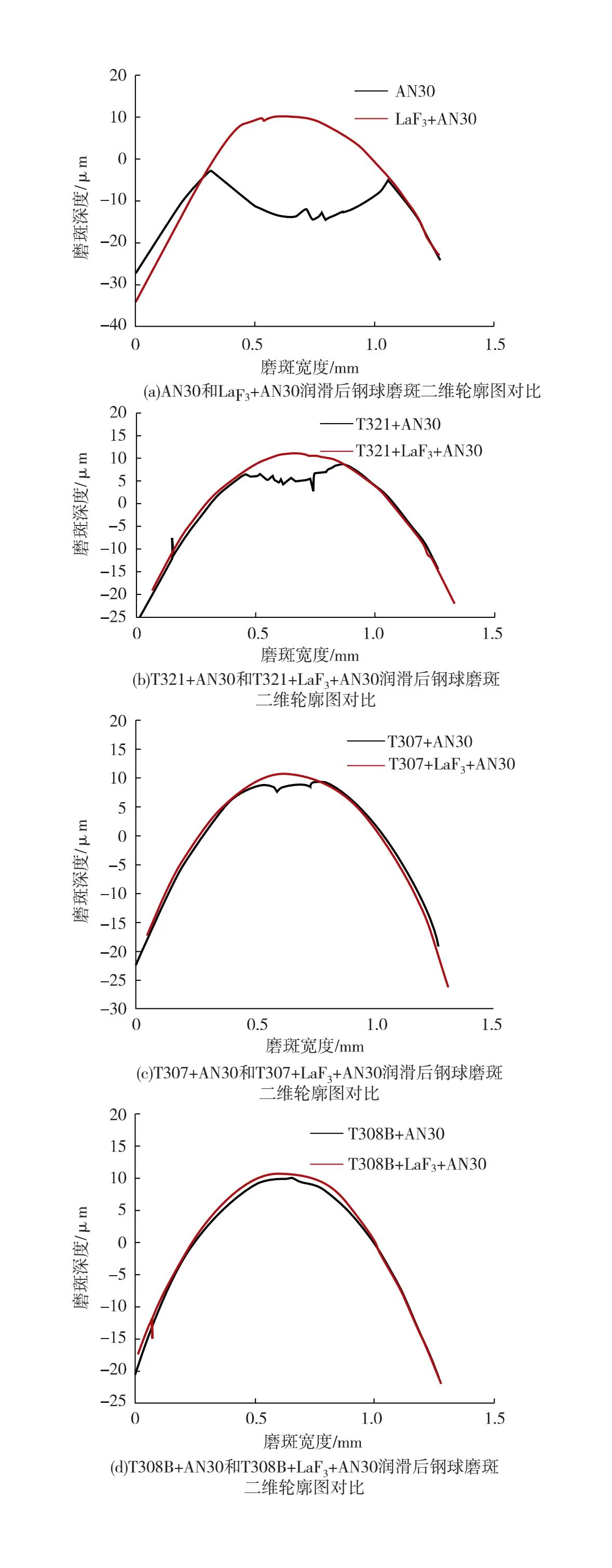

为了揭示油溶性LaF3纳米微粒与齿轮油典型添加剂复配使用改善纯AN30基础油摩擦学性能的机理,通过白光干涉三维轮廓仪和扫描电镜对钢球磨损表面的形貌进行观察。从图7钢球磨损表面的扫描电子显微镜(SEM)图和三维形貌图可以看出,纯基础油AN30润滑下钢球的磨斑直径较大,且表面分布有大量粗较深的犁沟,如图7(a)所示;加入T321油样的磨斑直径较基础油略微的减小,这是由于T321作为最常用的极压添加剂,主要是在苛刻工况下起到抗烧结的作用,因此其抗磨性能并不显著[24];磷系添加剂在摩擦过程中形成摩擦化学反应膜具有优异的抗磨性能,故在基础油中加入T307和T308B后,钢球上的磨斑直径明显变小。但是经含有T321和T307的油样润滑后,钢球的磨斑上发现存在一定的凹坑(见图7(c)和(e)),这是由于T321和T307与钢球表面发生化学作用,对摩擦表面造成一定的化学腐蚀,并在摩擦过程中以小块的形式剥落,因此在钢球的摩擦表面上形成了腐蚀坑[25]。其中T307的抗磨性能优于T321,T321表面的凹坑可能在剧烈磨损中被除去;另一方面归因于T307硫代磷酸复酯铵盐的活性较高,与裸露出来的新鲜金属发生剧烈的反应,对钢球的接触表面造成严重的腐蚀,所以含有T307油样的磨损表面处分布的凹坑数量也越多[26-27]。

7(d)和7(f)为LaF3纳米微粒与齿轮油添加剂(T321和T307)复配后,钢球磨损表面的SEM图和三维形貌图。由图7可以看出,相较于单一添加剂来说,复配后使钢球的磨斑直径得以进一步的减小,其磨损表面光洁平整度也有所提升,接触表面仅发生了轻微的擦伤。也正是由于复配后抑制了摩擦过程中犁沟效应的发生,摩擦阻力的主要分量犁沟阻力减少,才使得复配后油样的摩擦系数大幅度降低。不仅如此T321和T307与LaF3纳米微粒复配后,在磨损表面形成的边界润滑膜,显著的减轻了T321和T307对表面的化学腐蚀,避免了表面腐蚀坑的形成,在磨损表面上起到自修复的作用。图8钢球磨斑二维轮廓图与上述结果相对应,图8中显示含T321和T307油样润滑后钢球的磨损深度较深,发生了较为严重的磨损,而与LaF3纳米微粒复配后不仅减轻了钢球的磨损程度,还降低了磨损表面的粗糙度。综上所述,LaF3纳米微粒与T321和T307复配后对基础油的减摩抗磨性能存在明显的协同效应。

(a)AN30;(b)LaF3+AN30;(c)T321+AN30;(d)LaF3+T321+AN30;(e)T307+AN30;(f)LaF3+T307+AN30;(g)T308B+AN30;(h)LaF3+T308B+AN30。

图8 钢球磨斑二维轮廓

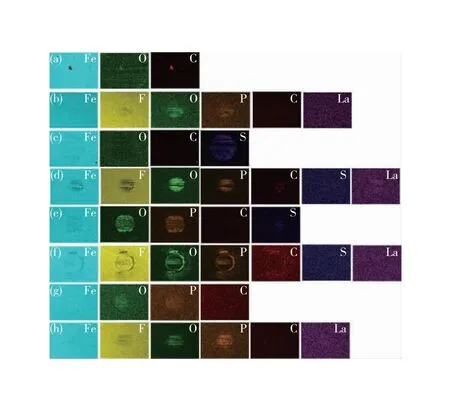

钢球磨斑表面的特征元素面分布如图9所示。图9(b)显示,经LaF3纳米微粒油样润滑后钢球的磨损表面上除了富集有明显的P和O元素,还有微量的F和La元素的存在。表明在摩擦过程中LaF3纳米微粒进入磨损区域,表面修饰剂D2EHPA在摩擦热作用下释放出活性元素,并与钢球表面发生摩擦化学反应生成含磷的摩擦膜,而裸露出的LaF3纳米微粒无机核则沉积在表面与表面修饰剂形成的摩擦化学反应膜共同作用[17]。图9(d)显示,当LaF3纳米微粒与T321复配后,钢球磨损表面的元素分布不仅出现了T321的特征元素S的富集,同时还存在来源于D2EHPA表面修饰的LaF3纳米微粒的P、F和La元素,并且特征元素的富集发生了明显的增加。说明LaF3纳米微粒与T321复配后可以相互促进其在磨损表面的吸附,正是由于二者在润滑油中构成含S和P的添加剂复配体系,极大地减轻了摩擦副接触表面的磨损,并提高所形成的油膜强度;而对于磷系的极压抗磨添加剂T307和T308B,磨损表面的EDS结果表明,在摩擦过程中则是形成了富含磷的摩擦膜,其中T307更是夹杂着微量S元素的富集[25,28]。图9(f)和(h)显示,当磷系的极压抗磨添加剂与LaF3纳米微粒复配后,可以观察到复配后摩擦表面P的特征元素富集更加明显,且增加了少量的F和La的富集。这说明LaF3纳米微粒与齿轮油添加剂(T307和T308B)复配后共同吸附在摩擦表面成膜,从而减小了两个相对运动表面间的摩擦阻力和损伤。

(a)AN30;(b)LaF3+AN30;(c)T321+AN30;(d)LaF3+T321+AN30;(e)T307+AN30;(f)LaF3+T307+AN30;(g)T308B+AN30;(h)LaF3+T308B+AN30。

2.2 油溶性LaF3纳米微粒在重负荷工业齿轮油中的应用研究

2.2.1 LaF3纳米微粒添加量对齿轮油摩擦学性能的影响

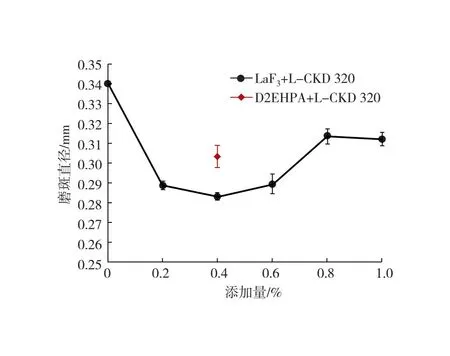

图10和图11为在国家标准规定的四球测试条件下(载荷:196 N,转速:1800 r/min,时间:60 min,温度:54 ℃),重负荷工业齿轮油的摩擦系数和磨斑直径随LaF3纳米微粒添加量的变化曲线。可以看出,油品的摩擦系数和磨斑直径随着LaF3纳米微粒添加量的增加而呈现出先降低后增加的变化,并在添加量为0.4%时达到最低点。由此可见,LaF3纳米微粒的加入能够降低油品的摩擦系数,增强其抗磨性能。综合考虑可知,0.4%为LaF3纳米微粒的最佳添加量,与市售重负荷工业齿轮油相比摩擦系数降低了约19%,磨斑直径降低了约18%。

图10 摩擦系数随LaF3纳米微粒添加量的变化曲线

图11 磨斑直径随LaF3纳米微粒添加量的变化曲线

2.2.2 载荷对含LaF3纳米微粒齿轮油摩擦学性能的影响

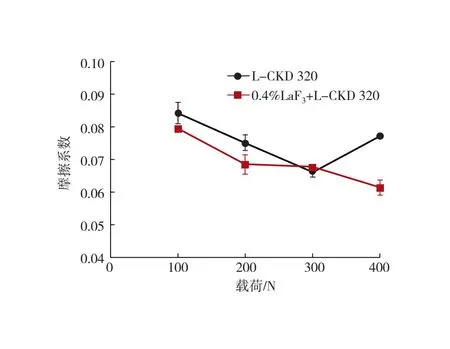

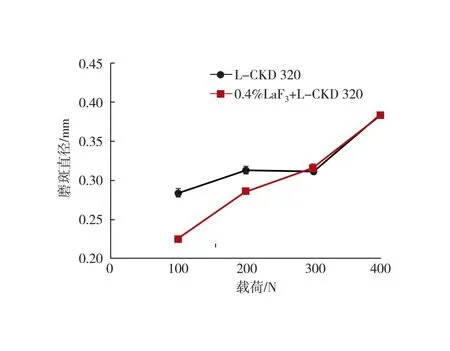

图12和图13是在不同载荷条件下,最佳添加量LaF3纳米微粒对齿轮油的摩擦系数和磨斑直径的变化曲线。从图可知,含有LaF3纳米微粒的齿轮油在较低载荷下表现出比成品齿轮油更好的减摩抗磨性能;随着载荷的不断增加,加入LaF3纳米微粒后油品的摩擦系数明显降低,而对磨斑直径没有明显的影响。分析其原因,可能是随着所施加载荷的增加导致接触表面温度的升高,重负荷工业齿轮油中所添加的极压抗磨剂分子中活性元素得以释放,并与摩擦副的接触表面反应形成摩擦化学反应膜,起到抗擦伤和烧结的作用,但是其形成的摩擦膜具有一定的抗剪切性,不具有减摩的效果[29]。而加入LaF3纳米微粒后,具有近似层状结构的LaF3沉积在摩擦表面形成的低剪切强度的摩擦膜,能够降低齿轮油的摩擦系数,减少因摩擦而产生的功率损耗。

图12 摩擦系数随负荷变化曲线

图13 磨斑直径随负荷变化曲线

2.2.3 LaF3纳米微粒对重负荷工业齿轮油承载能力的影响

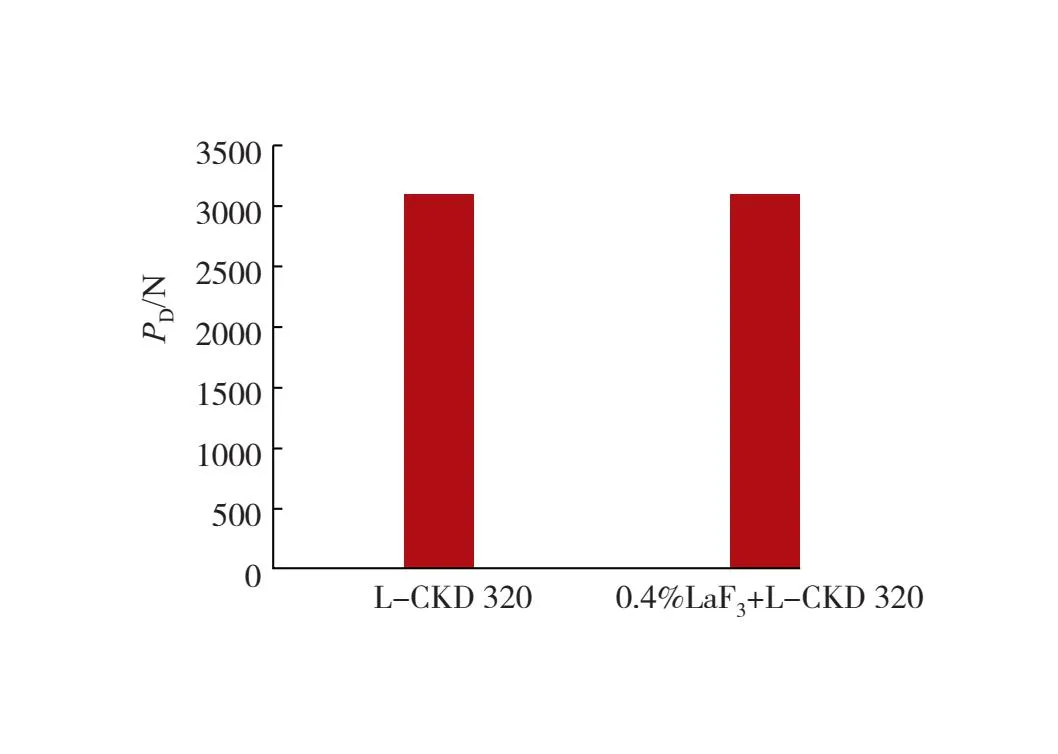

图14和图15给出了加入最佳添加量油溶性LaF3纳米微粒后L-CKD 320油品的最大无卡咬负荷(PB值)和烧结负荷(PD值)。可以看出,加入添加量为0.4%的LaF3纳米微粒,重负荷工业齿轮油的PB值由981 N提升到1236 N,然而对齿轮油的PD值却没有增强效果,依旧是3090 N。这一试验结果说明油溶性LaF3纳米微粒能够增强油品形成的油膜强度,提高重负荷工业齿轮油的承载能力,避免齿轮传动部位因高温、高载荷等苛刻工况条件而发生剧烈的磨损。

图14 含LaF3纳米微粒的重负荷工业齿轮油的PB值

图15 含LaF3纳米微粒的重负荷工业齿轮油的PD值

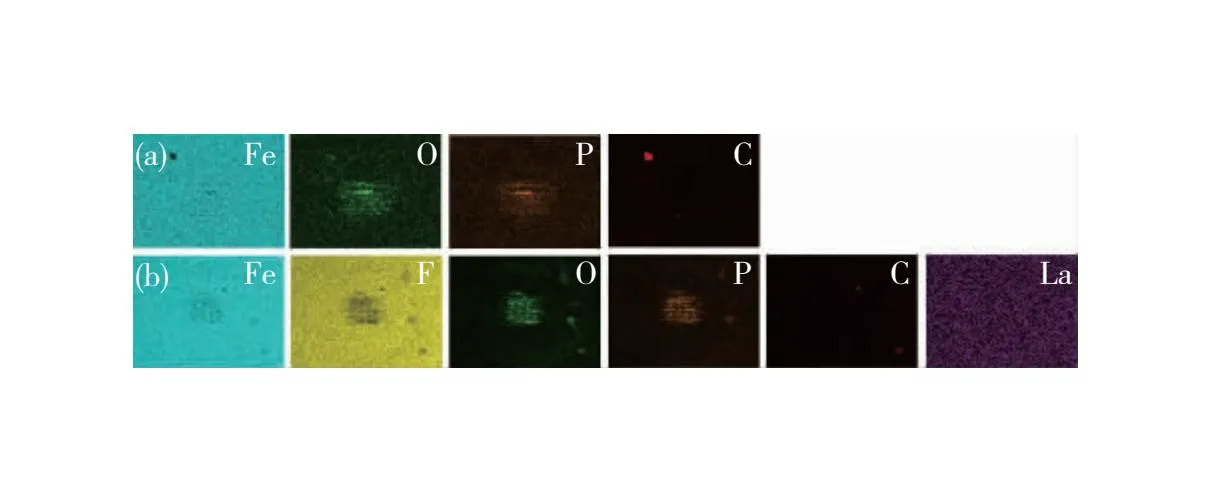

2.2.4 磨损表面分析

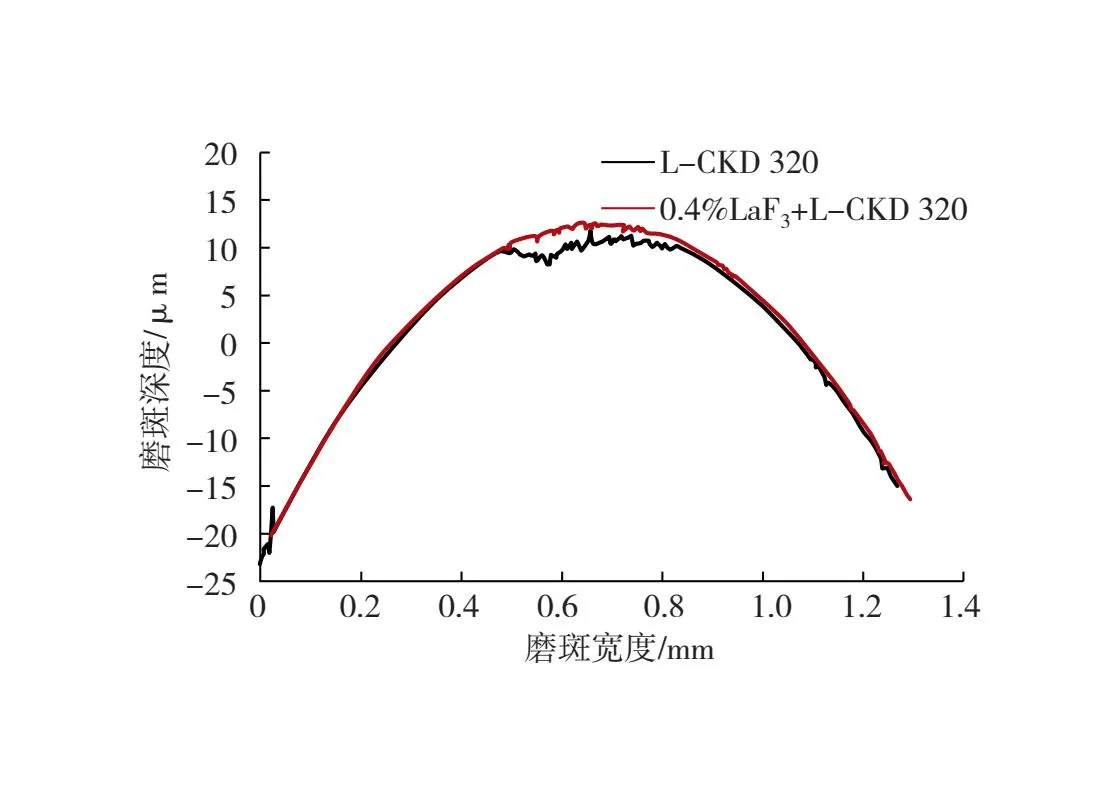

结合图16磨损表面的SEM图和三维形貌图以及图17钢球磨斑二维轮廓图可以看出:在L-CKD 320齿轮油润滑下,钢球表面存在较大的磨斑,其磨损表面分布有较多的犁沟,说明发生了较为严重的擦伤;含油溶性LaF3纳米微粒油样润滑后的钢球磨斑明显减小,且磨损表面平整光滑,接触表面仅发生了轻微擦伤。图18钢球磨斑表面特征元素面分布图表明,在摩擦过程中由于所加入的LaF3纳米微粒进入到摩擦副的接触表面。在剪切力和法向载荷的作用下,D2EHPA表面修饰的LaF3纳米微粒与齿轮油复合剂共同形成了复杂的边界润滑膜,隔开了摩擦副相对运动的表面,其中LaF3纳米微粒在磨损表面上沉积成膜,能起到填平犁沟、修复凹槽的作用,使表面逐步抛光修平,抑制了犁沟效应。因此减轻了摩擦副接触表面的磨损。

(a)L-CKD 320;(b)0.4%LaF3+L-CKD 320。

图17 钢球磨斑二维轮廓

(a)L-CKD 320;(b)0.4%LaF3+L-CKD 320。

3 结论

(1)油溶性LaF3纳米微粒与齿轮油典型的极压抗磨添加剂具有良好的协同效应,不仅能够改善基础油的减摩抗磨性能,还能显著的增强油膜强度,大幅度提高基础油的最大无卡咬负荷(PB值)。

(2)将油溶性LaF3纳米微粒添加到市售重负荷工业齿轮油中,可以增强齿轮油的减摩、抗磨和承载能力,在重负荷工业齿轮油中具有广阔的应用前景。