双极电化学电解装置对盐水软化的性能评价

2023-12-28刘树梁

刘树梁,张 文,江 波

(青岛理工大学 环境与市政工程学院,青岛 266525)

受溶液温度、离子含量、流速等因素的影响,结垢问题广泛存在于生活用水以及工业用水中,常见于海水淡化、RO浓缩液处理,中水循环回用以及工业循环水软化等工业过程中[1-2]。相比于其他种类水垢,CaCO3的溶解度更小,更容易析出沉淀,因此,CaCO3成为上述工业过程中危害最为严重的沉积垢体[3]。CaCO3结垢给工业生产带来巨大损害,例如,CaCO3结垢使得在许多工业应用中需要添加阻垢剂。换热器表面上的CaCO3结垢会降低加热装置的传热效率,甚至给机器带来不可逆的腐蚀损坏[4]。管道中的CaCO3结垢将显著减小管道可利用管径,造成系统内流速变快,同步造成管路压力过大,隐性威胁着系统安全。膜技术水处理过程中,CaCO3结垢降低了水膜过滤效率,增加膜部件更换频率,严重限制了膜技术的应用范围。

在过去的数十年中,一些技术已被普遍用来控制CaCO3结垢。其中,电化学水软化技术因其绿色环境友好、设备集成化、自动化等优点,被越来越多地应用于控制CaCO3结垢[5]。目前其应用受到高工作表面积需求的极大限制,因此主要用于循环水处理领域。这一问题可以通过增加电流密度得以缓解,应用高强度的电流可以显著促进装置内阴极裂解水的反应,进而提升主体溶液中OH-的浓度,这给CaCO3的沉积提供了有利条件。但是,由于离子传质的限制,电流超过极限值(极限电流密度)后并不能相应成比例地提高软化效率[6]。此外,在高电流密度下,阴极表面的气泡湍流效应得到相应增强,导致高碱性阴极表面的边界层不稳定[7-8],进而影响Ca2+在电场作用下的定向迁移,因此硬度沉淀性能较差。即使应用的电流值不超过极限电流密度,产生的大量H+和OH-也会从电极表面边界层进入主体溶液,不可避免地发生中和反应,消耗已经产生的H+和OH-[9]。这种现象本质上降低了电能利用率。因此,通过提升应用的电流值并不能有效解决电化学水软化技术的高电极面积需求问题[10-11]。综上所述,为了提高电化学水软化技术的沉积效率,开发更高效节能的电化学沉积反应器对于拓展该技术的应用前景具有重要的社会以及经济意义。

1 装置与评价方法

1.1 水样

实验原水为含盐废水模拟溶液,该溶液由CaCl2,Na2SO4和NaHCO3的分析级盐在去离子水中搅拌溶解制成。水样水质指标见表1。

表1 实验原水水质

1.2 装置

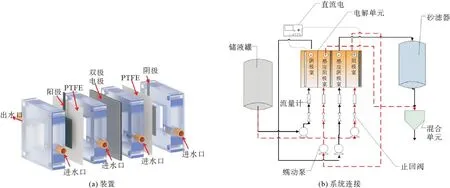

图1(a)简要地显示了双极电极电化学软化装置的三维视图。实验始终在连续流动模式下进行。在反应器中依次平行布置钌铱(DSA)阳极、聚四氟乙烯(PTFE)膜、自制双极电极、PTFE膜、不锈钢阴极,由此可构成4个腔室:阳极室、感应阴极室、感应阳极室、阴极室。其中PTFE膜有效分离了各腔室间的强碱强酸液,因此沉积区域由传统的阴极表面层扩展至整个腔室。电极与PTFE膜之间放置绝缘硅胶垫片,保持间距3 mm。反应器的总容积为64 cm3。阴、阳电极与双极电极的有效面积为16 cm2。PTFE膜孔径为0.45 μm。

图1(b)显示了双极电极电化学软化系统的连接。待处理溶液首先被输送进电极阴极室,由下端的进水口进入腔室后,溶液将错流经过不锈钢阴极表面,发生CaCO3沉积反应,同时不锈钢阴极表面发生剧烈的水解反应,大量气泡的紊流作用将打破进水的层流状态,促进OH-扩散,进而促进主体溶液中成垢离子接触发生结晶反应,实现去除硬度的同时提高溶液的pH。电极阴极室的出水为软化水,由电极阴极室上端出水,再循环到感应阴极室,成为感应阴极室的进水,进一步去除硬度并提高溶液pH。感应阴极室的出水已经过充分软化,进入砂滤器进行固液分离,砂滤器出水为最终碱性流出水。同步地,原水进入阳极室经过阳极DSA电极的酸化作用消耗碱度,pH得以降低。阳极室出水再循环至感应阳极室进一步消耗碱度,pH再次降低。感应阳极室出水为最终酸性流出水。最终,感应阳极室的最终酸性流出水和感应阴极室的最终碱性流出水汇流成为总出水。

图1 双极电极电解装置

1.3 计算

采用沉积速率(式(1))、电流效率(式(2))和单位质量能耗(式(3))作为评价指标,评价双极电极电化学软化系统的效果。同时采用Ryznar(RSI)稳定性指数(式(4))评价出水的结垢潜力。此外对沉积物的晶型占比(式(7)、式(8))进行计算分析。

(1)

式中:VC为CaCO3沉积速率,g/(h·m2);Q为进料液流量,L/h;A为阴极面积,m2;C1和C2分别为进水和出水中Ca2+的浓度,g/L。

(2)

式中:C为电流效率,%;n1和n2分别为Ca2+和Mg2+去除的摩尔数;F为法拉第常数;I为电流,A;t为反应时间,s。

(3)

式中:E为单位质量CaCO3能耗,kW·h/kg;V为电解池电压,V;I为电流,A;Q1为工艺进水流量,L/d;C3和C4分别为工艺进水和出水Ca2+浓度,mmol/L。

R=2P1-P

(4)

P1=K2-KS+M1+M2+5m

(5)

(6)

式中:i为离子强度;B为常数,与水温有关,25 ℃时,B=0.506。

(7)

(8)

式中:yc为水垢中方解石(calcite)所占的质量分数;ya为水垢中文石(aragonite)所占的质量分数;Ia为峰值角度为26.2°时文石的衍射强度;Ic为峰值角度为29.4°时方解石的衍射强度。

表2 水质检测方法

1.4 水质检测

在进行化学分析之前,水样通过0.45 μm过滤器过滤,具体检测方法见表2。为了确定结果的准确性,进行了重复实验。

2 结果与分析

2.1 电流密度

为考察电流密度对装置软化性能的影响,在电流密度为5,8,12,15和20 mA/cm2条件下进行了实验考察,记录电压、Ca2+去除率、流速、电导以及pH值,通过数据计算得到系统能耗、RSI、电流效率以及CaCO3沉积速率,如图2所示。

图2 电流密度实验

图2(a)显示了终端汇流中Ca2+去除率和沉积速率随电流密度的变化。由图可见,在所有情况下,Ca2+的去除率与CaCO3沉积速率均随着电流密度的增加而增加。在沉积实验中,终端汇流出水中Ca2+的去除率在5 mA/cm2时为33%,对应的沉积速率为742 g/(h·m2)。在8 mA/cm2时Ca2+的去除率大幅提升至57%,相应地沉积速率大幅提升至1282 g/(h·m2)。在12 mA/cm2时略有提升,达到60%。当电流密度增加到15 mA/cm2时,终端出水的Ca2+去除率可提高至62%。相比之下,当电流密度从15 mA/cm2增加到20 mA/cm2,终端出水中的Ca2+去除率只增加了3%,同时沉积速率增加较小,表明此时电流强度提升对Ca2+去除率的提升是微不足道的。一般来说,在合适的电流范围内,提高阴极的电流密度可以提高Ca2+的去除率。由此可以推断,施加在反应器上的8~12 mA/cm2电流密度已经达到或超过了临界电流密度。相应地,更高的电流强度将显著提高双极电极电化学软化系统的能耗成本。由图2(b)可知,在电流密度为15 mA/cm2时能耗为1.5 kW·h/kg,在20 mA/cm2时能耗显著提升,达到2.2 kW·h /kg。采用低电流密度5 mA/cm2时,能耗虽然低至0.53 kW·h/kg,Ca2+去除率却仅为33%。相反地,电流密度为8 mA/cm2条件下,保证Ca2+去除率在最终碱性流和终端汇流中分别达到85%和57%,能耗却仅为0.62 kW·h/kg。综上所述,当电流密度增加到一定限度时,电流密度在12 mA/cm2左右,一部分电能被消耗到水解反应。对传统电化学沉积技术而言,水解产生的气泡紊流作用将阻碍Ca2+定向迁移至阴极表面,进而导致软化效果下降;而在该装置内,气泡紊流作用可将强碱性环境由电极表面扩散至整个腔室,因此软化效果可随电流密度增大持续性变优,但不能成比例提升电流的利用效率,因此电流效率出现了下降。图2(b)显示,电流密度为5和8 mA/cm2的电流效率分别为63%和67%,而沉积速率差异很大(分别对应742和1282 g/(h·m2))。当电流密度为20 mA/cm2时,虽然沉积速率达到最高为1460 g/(h·m2),电流效率达到最低,为31%。这可能归因于电流密度的提升并没有成比例地提升电流的利用效率,造成电流的能源浪费。从图2(a)中电流密度-Ca2+去除率趋势斜率明显小于图2(b)电流密度-能耗的趋势斜率便可以有力地证明这一点。因此,综合考虑CaCO3沉积速率以及电流效率,8 mA/cm2为最佳的电流密度。

终端汇流出水的pH和电导率同步被监测,如图2(c)所示,在所有实验中终端汇流出水的pH和电导率呈下降趋势。电流密度为5 mA/cm2时,终端汇流出水的pH由初始的8下降至7.4,电导率由6.3下降至 6 mS/cm。这种明显的下降趋势可维持至电流密度12 mA/cm2,电流密度为8和12 mA/cm2时,汇流出水的pH分别由初始的8下降至7和6.9,同步电导率可下降至5.9和5.86 mS/cm。电流密度为12~20 mA/cm2时,曲线下降趋势变缓。综上所述,该装置处理后出水pH以及电导率可明显降低,因此该装置可有效降低溶液pH以及实现同步地部分脱盐。

图2(d)反映了不同电流密度处理后终端汇流的结垢趋势。初始RSI为4.47,电流密度为5和8 mA/cm2时,总出水RSI分别为5.64和6.75,接近水质稳定的平衡值(图中的灰色实线)。12,15和20 mA/cm23种电流密度的终端汇流出水具有较大的腐蚀倾向,RSI分别为7.34,7.57和8.45。然而,过度的腐蚀意味着电力消耗的增加和设备的损坏。由此可以得出,8 mA/cm2的电流密度是该系统的最佳电流密度。

2.2 浊度分析

对不同电流密度下装置各部分浊度进行了分析,如图3,随着电流密度增大,出水浊度均呈同步增大趋势。电流密度为5 mA/cm2时,电极阴极出水浊度仅为77 NTU,该电极阴极出水回流至感应阴极进一步处理,感应阴极出水浊度(最终碱性流)迅速上涨至450 NTU。同样地,电流密度为8 mA/cm2时,电极阴极出水浊度为250 NTU,该电极阴极出水回流至感应阴极进一步处理,感应阴极出水浊度(最终碱性流)高达780 NTU。由此可见电流密度为5~8 mA/cm2时水的浊度发生大幅上涨。而电流密度为12~20 mA/cm2时,电极阴极出水由310升到640 NTU,回流后感应阴极出水浊度由900升到980 NTU,其增长幅度明显低于电流密度8 mA/cm2之前。综上所述,电流密度在5~8 mA/cm2时,出水的浊度增长趋势尤为明显。值得注意的是,所有实验回流后的感应阴极出水的浊度大约是电极阴极出水的3~6倍。因此,电极阴极出水回流至感应阴极后对硬度去除存在优化效应,具体的优化效应将在2.3部分进一步说明。此外,由图中pH值可看出,所有电流密度下,碱性流均保持在强碱性。这表明PTFE膜解决了传统技术上溶液内H+和OH-的中和问题,保证了阴极室和感应阴极室内的碱性环境,将沉积区域转移至溶液,进而解决了电极面积需求高的问题。

2.3 物象分析

为了更深入地了解双极电极电化学电解工艺,对装置不同部位的沉淀物从形貌和化学成分两个方面进行了研究。图4为来自不锈钢网阴极表面、阴极室、感应阴极表面和感应阴极室的沉积物的SEM图像。

图4 沉积物SEM图a—100 μm尺寸下阴极表面沉积物;b—100 μm尺寸下阴极室沉积物;c—100 μm尺寸下感应阴极表面沉积物; d—100 μm尺寸下感应阴极室沉积物;e—10 μm尺寸下阴极表面沉积物(方解石);f—10 μm尺寸下阴极表面沉积物(文石); g—10 μm尺寸下阴极室沉积物(方解石);h—10 μm尺寸下阴极室沉积物(球霰石);m—10 μm尺寸下感应阴极表面沉积物(方解石); n—10 μm尺寸下感应阴极表面沉积物(文石);o—10 μm尺寸下感应阴极室沉积物(方解石);p—10 μm尺寸下感应阴极室沉积物(球霰石)

如图4所示,阴极表面沉积物部分呈三方晶体,形状是多菱形,判定为方解石[12];部分呈纤维状、晶簇状,判定为文石。阴极室的沉积物主要呈多菱形三方晶体以及球形多孔颗粒状,判定为方解石和球霰石。感应阴极表面沉积物同样主要是多菱形三方晶体以及晶簇形斜方晶体,判定为方解石和文石。感应阴极室的沉积物同样主要呈多菱形三方晶体以及球形多孔颗粒状,为方解石和球霰石。综上可得到以下结论:①在双极电极电沉积隔膜电解工艺中得到的4种沉积样品中均存在方解石。常规方解石的形状更规则,

是立方的,容易形成硬质污垢并粘附在壁面上难以清洗,而本实验中得到的方解石中存在大量长枝状的变形体,因此在表观上更为松散,容易清洗。②电极对CaCO3沉积物的晶型影响较为明显,出现大量松散的文石。③球霰石仅在腔室沉积下的垢体中检测到,说明溶液中沉积去除的Ca2+一部分由球霰石晶型沉积。

为进一步理解沉积过程,本实验依据XRD中衍射峰强度计算得到各晶型的质量分数差异。如图5所示,从不锈钢阴极和感应阴极表面获得的沉积物中分别发现了60%和34.7%的文石,不锈钢阴极上有更高比例的文石,这种现象可以解释为不锈钢阴极比感应阴极具有更强的电场强度,对沉积过程的影响更大,因而文石质量占比甚至超过了方解石。从阴极室和感应阴极室获得的沉积物中分别发现了15%和42%的球霰石,而方解石占比分别可达85%和58%,由此可以得出,在阴极室和感应阴极室内Ca2+主要以方解石形态沉积,少量以球霰石形态沉积,而回流后的感应阴极室内球霰石比例更高。由此可见,理论计算的结果与SEM 微观的形貌图是一致的。这里有个奇怪的现象,感应阴极室内球霰石的质量分数与阴极室的不呈倍数关系,与浊度分析结论相对照,表明感应阴极室的二次沉积发挥优化作用促进Ca2+结晶为球霰石,这非常类似于前人所研究的种子结晶系统[13-14]。

3 结论

1) 自主开发研制的感应双极电极电解装置,大大提高了除Ca2+性能,实验过程中电流密度从5 mA/cm2提高到20 mA/cm2,CaCO3沉积速率从742 g/(h·m2)提升到1460 g/(h·m2),能耗处于0.53~2.2 kW·h/kg。

2) 阴极室内优先沉积的CaCO3颗粒对感应阴极室中的CaCO3二次沉积有优化作用。

3) PTFE膜有效缓解了各腔室间H+和OH-的中和反应,保证了阴极室和感应阴极室内的碱性环境,将CaCO3沉积反应由传统的阴极表面转移至溶液中。