腹板两侧部分填充混凝土新型预制组合梁受弯性能试验研究*

2023-12-27姚怡帆史生志廖含喻

辛 力, 刘 源, 姚怡帆, 史生志, 廖含喻

(1 中国建筑西北设计研究院有限公司,西安 710018;2 长安大学建筑工程学院,西安 710061)

0 引言

钢-混凝土组合梁同时集中了混凝土受压承载力高和型钢受拉承载力高的优点,具有承载力高、刚度大、抗震性能好、施工方便等优点[1]。部分外包混凝土组合梁是指在工字钢两侧或上、下翼缘配置抗剪连接件,并在腹部填充混凝土而成的钢-混凝土组合梁[2]。腹部填充混凝土有效地防止了钢梁翼缘的屈曲,提高了组合梁的耐火、耐腐蚀等性能[3],同时钢梁也延缓了混凝土的开裂,承载能力和延性性能较传统的钢-混凝土组合梁有较大提高[4]。

对于部分外包混凝土组合梁,国内学者就组合梁的正截面承载能力[5-7]、斜截面承载能力[8-10]、耐火性能[11]和抗剪连接件[12-13]等展开了大量研究,结果表明各种形式的部分外包混凝土组合梁具有优良的力学性能。但外包混凝土组合梁由于在钢梁腹部或钢梁外浇筑混凝土,增大了梁的自重,且制作工序较普通钢筋混凝土梁和传统钢-混凝土组合梁更为复杂,对制作有较高要求,而且运输和装配难度更大,使得制作、运输成本大大提高。为了解决此问题,张流芳等[14]在部分预制、部分封闭的组合梁(PPEC)内设置中空或者填充轻质填充物,达到削减自重、降低建筑成本、提高承载力的作用。杨勇等[15]运用轻骨料混凝土,完成了8个钢-闭口型压型钢板轻骨料混凝土组合梁试件的静力试验,达到了试件的减重效果,力学性能表现良好。但总体而言,在不削弱构件截面承载力的情况下,降低组合梁成本及自重的研究较少。

本文结合学者们过往的研究,提出腹板两侧部分填充混凝土的新型预制组合梁,其特点在于仅在钢梁腹板上、下翼缘处填充一定厚度的混凝土,而在钢梁中和轴附近填充抗火岩棉板。这种设计可减少混凝土用量,大幅降低结构自重,降低工程造价。本文对这种新型预制组合梁进行受弯性能试验,研究新型预制组合梁的正截面受弯性能和承载力,以及两侧填充混凝土厚度对试验梁受弯承载力和延性性能的影响。

1 试验研究

1.1 试件设计

本试验设计并制作两个新型预制组合梁试件NPEC1、NPEC2,同时制作两个对比试件CB1及PEC1,其中试件CB1为工字形钢梁,在支座及加载点处焊接有横向加劲肋;试件PEC1为腹板两侧全部浇筑混凝土的组合梁(部分外包混凝土组合梁)。新型预制组合梁试件NPEC1、NPEC2腹板两侧对称焊接异形箍筋,抗火岩棉板内置于箍筋及纵筋绑扎形成的钢筋骨架之内,腹板两侧剩余空间内浇筑并填充混凝土,混凝土仅在上、下翼缘内侧填充一定的厚度,并在岩棉板表面覆盖一层15mm的保护层,上、下翼缘的混凝土及保护层通过异形箍筋相连,试件NPEC1截面形式及三维图如图1(a)及图2所示。试件PEC1为传统的部分外包混凝土组合梁,钢梁腹板两侧焊接箍筋及纵筋,腹板两侧全部浇筑混凝土。在钢梁腹板及翼缘内侧分别每隔300、150mm焊接有φ14×90的抗剪栓钉,其中腹板上的栓钉采用错位焊接,避免同一腹板两侧均受焊接的影响,试件PEC1截面形式如图1(b)所示。

图1 截面形式示意图

图2 NPEC1三维图

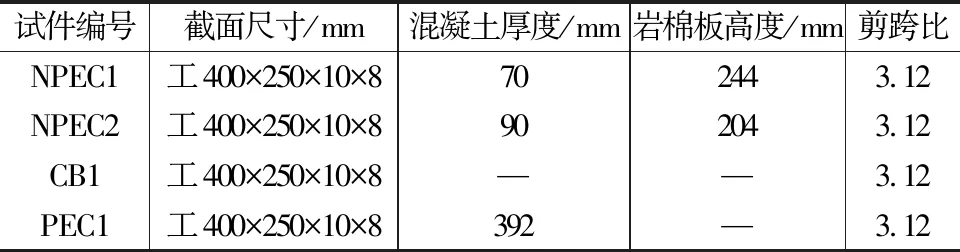

所有试件的工字钢截面尺寸均为400mm×250mm×10mm×8mm,试件总长度为3.3m,两支座之间长度为3.0m。选用强度等级为Q345的钢材;箍筋直径为6mm,纵筋直径为8mm,箍筋及纵筋均选用HPB400级钢筋,箍筋间距为150mm。所有组合梁均浇筑强度等级为C60的混凝土。试件NPEC1、NPEC2中翼缘内侧混凝土厚度分别为70、90mm;抗火岩棉板宽度选取90mm。所有试件设计参数如表1所示。

表1 试件设计参数

组合梁试件NPEC1、NPEC2内混凝土的用量相较于试件PEC1分别降低了63.5%及53.1%,自重分别降低了50.67%及42.38%,腹板两侧部分填充混凝土组合梁与传统部分外包混凝土组合梁相比提高了混凝土的使用效率。

1.2 测点布置

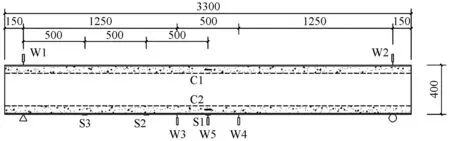

为了了解钢梁、钢筋、混凝土的受力情况,分别在钢梁下翼缘、钢梁腹部以及上、下翼缘内侧混凝土上布置应变片,应变片布置如图3、4所示。钢梁腹板布置应变片P1~P6,用以验证组合梁的平截面假定。跨中上、下翼缘内侧混凝土侧面布设应变片C1、C2,用以测量混凝土的纵向应变;沿梁下翼缘布设应变片S1~S3,以研究钢梁的受力状况,得到其屈服荷载。

图3 组合梁预埋布置的应变片位置示意

为了可靠地测量跨中挠度随荷载的变化规律,去除可能发生的支座沉降对跨中挠度的影响,在两端支座处各布置一个位移计W1、W2,用以测量支座的沉降值;在两个集中荷载加载点分别布置一个位移计W3、W4,跨中布置一个位移计W5,用以测量试件跨间挠度。组合梁表面布置的应变片及位移计具体布置见图4。

图4 组合梁表面布置的应变片及位移计位置示意

1.3 试件制作及材性性能

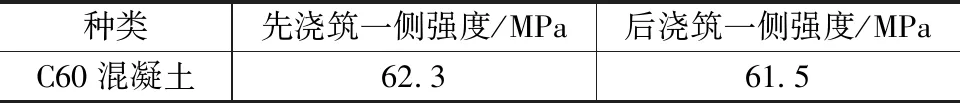

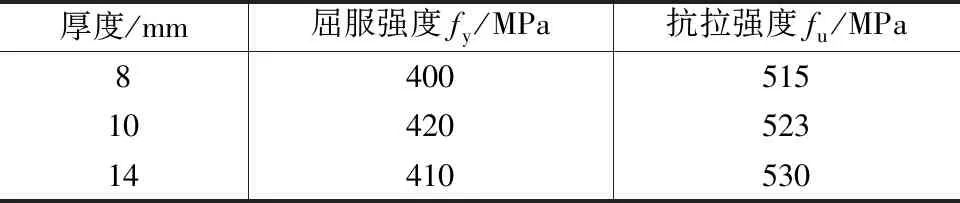

在制作试件时,先将箍筋及纵筋点焊于腹板两侧,再将抗火岩棉板粘结固定于异形箍筋内侧,其余空间浇筑高强混凝土。在浇筑混凝土时,腹板两侧混凝土分两次浇筑,将工字钢腹板朝上平放,工字钢梁两端设置固定“C”形木模板,在一侧浇筑后待其初凝,再反转浇筑另一侧。在另一侧混凝土初凝后,将组合梁翼缘朝上放置,两侧混凝土同时养护,养护时间为28d以上。试件的制作及浇筑如图5(a)、(b)所示。材性试验制作的混凝土试块为150mm×150mm×300mm的棱柱体试块,其棱柱体抗压强度见表2;材性试验得到的钢板、钢筋的主要力学性能见表3及表4。

表2 混凝土力学性能

表3 型钢的力学性能

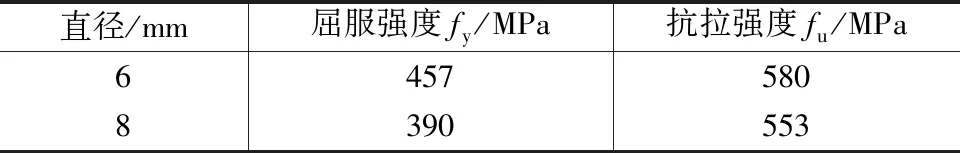

表4 钢筋的力学性

图5 试件的制作及浇筑

本次试验所用岩棉板又称岩棉保温装饰板,如图5 (c)所示,是以玄武岩为主要原材料,经高温熔融加工而成的无机纤维板,具有质量轻、导热系数小、吸热、不燃等特点,符合《建筑绝热材料的应用类型和基本要求》(GB/T 17369—1998)[16]的规定。

1.4 加载方案及加载制度

试验在加载反力架上进行,使用2 000kN液压千斤顶对组合梁两点对称加载,试件梁与作动器之间布置长度为1500mm的分配梁,所有试件的剪跨比设置为3.12。对试验梁进行两点对称加载,加载装置见图6。试验采用“力-位移控制”加载,首先采用50kN分级加载;达到屈服荷载时,采用20kN分级加载;当临近极限荷载时,采用10kN分级加载,直至峰值荷载。峰值荷载过后采用位移加载,当荷载下降至峰值荷载的85%时,停止加载。期间对结构的裂缝及变形进行观测记录。

图6 加载装置

2 试验结果分析与讨论

2.1 破坏特征及混凝土裂缝分布

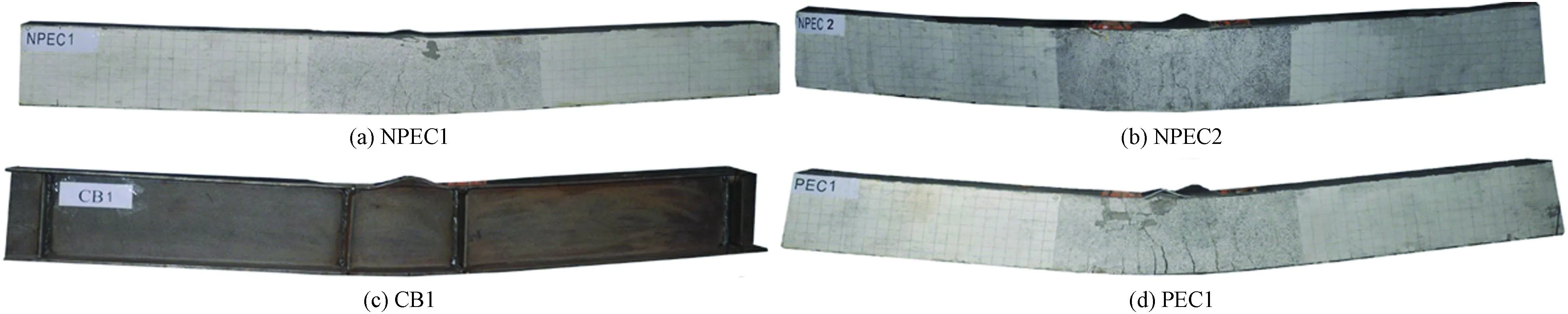

四个试件最终均发生弯曲破坏,试件破坏特征如图7所示。新型组合梁试件NPEC1、NPEC2在达到开裂荷载时,跨中腹板处混凝土表面出现第一条竖向(沿梁截面高度)裂缝,裂缝宽度大约0.04mm。之后,试验梁跨中下部混凝土表面陆续开始出现新的竖向裂缝,裂缝宽度和长度随着荷载的增加不断发展,同时在剪跨区也逐渐出现斜裂缝。在达到极限荷载的50%左右时,试件NPEC1、NPEC2分别在距离钢梁下翼缘70、90mm处出现纵向(水平)裂缝。加载过程伴随着钢梁与混凝土粘结滑移失效而产生声响。达到屈服荷载时,试件不再产生新裂缝。随后梁端斜裂缝向着加载点不断延伸。达到极限荷载时,裂缝宽度快速增大,最大裂缝宽度达到2.5mm,竖向裂缝大多发展至中性轴高度就不再继续,两加载点中间的上翼缘混凝土起拱压碎,同时钢板发生屈曲,试件挠度和裂缝发展过大,产生较大变形,表明梁发生破坏。

图7 试件破坏特征

传统的部分外包混凝土组合梁试件PEC1的裂缝发展状况与试件NPEC1、NPEC2的类似,由于钢梁腹部全填混凝土,故没有纵向裂缝产生,最大裂缝宽度达到3.8mm。试件NPEC1及NPEC2相较PEC1而言,裂缝呈现“细而密”的特征,裂缝轨迹较为曲折,并在腹部产生有纵向裂缝。试件PEC1裂缝“少而长”,裂缝轨迹较为直,未出现纵向裂缝。试件NPEC1、NPEC2和PEC1的表面裂缝分布图见图8。

图8 试件裂缝分布图

2.2 试件的开裂、屈服与极限荷载

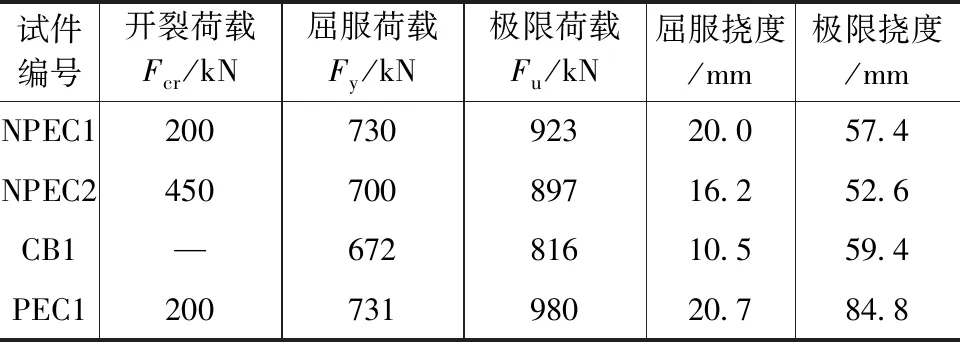

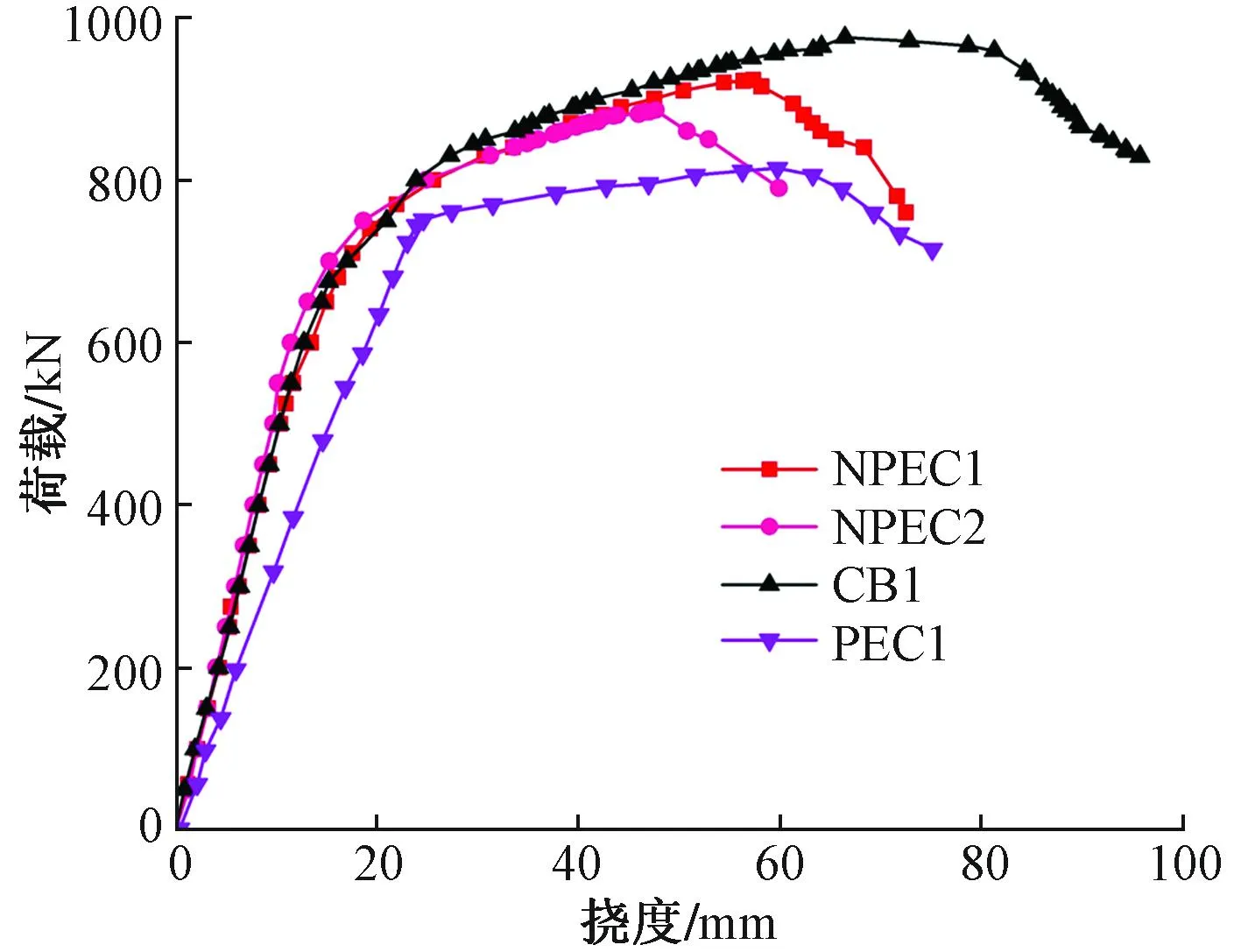

图9为试件的荷载-跨中挠度曲线图。其开裂荷载、屈服荷载、极限荷载及挠度等见表5。加载初期所有梁都处于弹性阶段,荷载-挠度曲线近似为一条直线,三根组合梁试件PEC1、NPEC1、NPEC2的变形速率基本一致,工字钢梁试件CB1的变形速率大于三根组合梁,其初始刚度小于三根组合梁。新型预制组合梁试件NPEC1、NPEC2的开裂荷载较传统的部分外包混凝土组合梁试件PEC1分别提高了0%、125%,表明腹板两侧部分填充混凝土组合梁在混凝土厚度为70mm时,开裂荷载与试件PEC1相同,而翼缘内侧混凝土厚度增加为90mm时,开裂荷载提升显著,说明增加翼缘内侧混凝土厚度对提高试件的开裂荷载有明显作用。加载中期,四个试件的荷载-挠度曲线斜率减小,进入弹塑性阶段,试件逐渐接近屈服,截面发生内力重分布,工字钢梁试件CB1率先进入屈服阶段,试件NPEC1、NPEC2的屈服荷载相较于试件CB1分别提升了8.6%、4.2%,表明腹板两侧部分填充混凝土对组合梁屈服强度提升有正面作用。试件NPEC1、NPEC2的屈服荷载较试件PEC1分别减小了0.14%、4.43%,可见该新型预制组合梁内减少的混凝土对屈服弯矩影响较小。当达到极限荷载时,梁内纵向钢筋屈服,新型预制组合梁试件保持较高的承载力,直至试件破坏。其中试件PEC1的极限承载力最大,下降段出现得最晚且下降的最缓。新型预制组合梁试件NPEC1、NPEC2的极限荷载较工字钢梁试件CB1分别提高了13.11%、9.93%,内置的混凝土提升了新型预制组合梁的极限荷载;试件NPEC1、NPEC2的极限荷载较试件PEC1分别降低了5.82%、8.47%,降幅比较小,可见该新型预制组合梁有较好的承载力,中和轴附近混凝土对极限受弯承载力影响较小。

表5 试件各阶段荷载及挠度

图9 荷载-挠度曲线

当达到极限荷载时,新型预制组合梁试件NPEC1及NPEC2的极限挠度较工字钢梁试件CB1分别降低了3.40%、11.50%,较传统部分外包混凝土组合梁试件PEC1分别降低了32.32%及37.99%,可见与传统部分外包混凝土组合梁相比,腹部部分填充混凝土会对梁截面延性造成一定的负面作用。

2.3 钢腹板的应变分布

试件NPEC1、NPEC2、CB1以及PEC1跨中腹板应变值随高度典型的变化曲线如图10所示(图中P为荷载,Pu为峰值荷载,纵轴表示应变片到底部翼缘的距离)。结果表明,对于所有组合梁,截面应变沿高度分布几乎为线性,可以认为平截面假定是有效的。在达到极限荷载时,试件PEC1跨中截面钢梁底部的拉应变要大于试件NPEC1、NPEC2。工字钢梁试件CB1在各级荷载下中性轴高度基本保持不变,稳定在180mm左右。试件NPEC及PEC中性轴开始位置为200mm左右,随着荷载的增加成上升趋势,试件NPEC1、NPEC2、PEC1中性轴高度最终分别为300、278、331mm。

图10 试件的平截面应变曲线

2.4 底部翼缘的应变分析

四个试件的底部受拉钢翼缘跨中荷载-应变曲线如图11所示。图11表明,腹板两侧部分填充混凝土组合梁试件NPEC1、NPEC2底部受拉翼缘应变发展速度介于工字钢梁试件CB1和传统部分外包混凝土组合梁试件PEC1之间;试件CB1应变发展速度最快,试件PEC1应变发展速度最慢。从荷载-应变曲线还可看出,翼缘混凝土厚度从70mm增加至90mm,对底部翼缘应变增长速率影响较小。

从图11还可见,在荷载不大于600kN的范围内,三个组合梁试件受拉钢翼缘的应变值很接近,可以推断试件NPEC1、NPEC2受拉区裂缝高度分别小于或等于70、90mm,此时这两个试件的截面抗弯刚度与试件PEC1接近;当荷载大于600kN后,试件NPEC1、NPEC2受拉区裂缝高度将分别大于70、90mm,由于其腹部无混凝土,原来由混凝土承担的部分拉力转由钢翼缘承受,故其应变急剧增加;而试件PEC1由于其腹部有混凝土承担部分拉力,故其应变仍基本按线性关系增长。

2.5 上部翼缘内侧混凝土应变分析

试件NPEC1、NPEC2及PEC1上翼缘内侧混凝土跨中荷载-应变曲线如图12所示。由图12可以看出,在荷载约小于850kN的范围内,在同一级荷载下,试件NPEC1的受压混凝土应变最大,试件PEC1的受压混凝土应变最小,试件NPEC2的受压混凝土应变介于二者之间;而荷载约大于850kN后,试件NPEC1的受压混凝土应变仍然最大,试件NPEC2的受压混凝土应变最小,试件NPEC1的受压混凝土应变介于二者之间。这是由于试件PEC1腹板两侧全部填充混凝土,而试件NPEC1、NPEC2仅上、下翼缘及腹板两侧部分填充混凝土,后者的受压区混凝土高度小于前者,故在同一级荷载作用下,后者的受压区混凝土应变大于前者;同理,试件NPEC1的受压区混凝土高度小于试件NPEC2,故其受压混凝土应变较试件NPEC2大。

上翼缘混凝土在加载中应变变化较为明显,在荷载达到0.7Pu前,混凝土压应变呈线性增长,增长速度较为缓慢。在荷载达到0.7Pu后至承载力极限阶段,荷载-应变曲线出现拐弯点,混凝土压应变随着荷载的增加而快速增加,直至混凝土压碎。上部翼缘内侧混凝土压应变的变化规律也能反映出梁的受力阶段。下翼缘内侧混凝土在加载中产生受拉破坏,应力较小,在承载力分析中可忽略不计。

3 腹板两侧部分填充混凝土式组合梁受弯承载力计算

由试验结果可知,新型预制组合梁试件NPEC1、NPEC2的极限荷载较工字钢梁试件CB1分别提高了13.11%、9.93%;而试件NPEC1、NPEC2的极限荷载较传统的部分外包混凝土组合梁试件PEC1分别降低了5.82%、8.47%。这说明计算新型预制组合梁的截面受弯承载力时,应考虑部分填充混凝土的作用,但不宜直接采用传统的部分外包混凝土组合梁的截面受弯承载力计算公式。

由于新型预制组合梁试件NPEC1、NPEC2中填充的混凝土组成了两个槽形截面(图1(a)),从受弯性能考虑,可将其视为I形截面,其上、下混凝土翼缘宽度均为bf-tw(其中bf、tw分别为型钢翼缘宽度、腹板厚度),翼缘高度为hf(本文试件为70、90mm);混凝土腹板宽度b等于两侧混凝土厚度之和(本文试件为30mm)。

参考《部分包覆钢-混凝土组合结构技术规程》(T/CECS 719—2020)[17],建立这种组合梁正截面受弯承载力计算模型时,采用下列假定:1)钢梁与腹部混凝土之间有可靠的连接,相对滑移很小,忽略不计;2)极限状态下混凝土压应力呈矩形分布,达到轴心抗压强度,忽略受拉区混凝土的作用;3)钢梁在受拉或受压区的应力都均匀分布,并达到钢材的抗拉或抗压强度;4)钢梁腹部纵向钢筋均匀受拉或受压,其应力达到屈服强度。

组合梁截面处于受弯承载能力极限状态下,当截面中和轴位于混凝土腹板内时,组合梁的受力状态如图13所示,由截面力的平衡条件以及对中和轴取矩可分别得:

式(1)、(2)的适用条件为:

(3)

其中ξb按式(4)确定:

(4)

式中:h0为混凝土截面有效高度,即混凝土截面受压区的外边缘至型钢受拉翼缘与受拉钢筋合力点的距离;Es为钢筋弹性模量。

表6 极限抗弯承载力试验值与理论值

4 结论

通过静力加载试验研究了两根腹板两侧部分填充混凝土预制组合梁及两根对比梁的力学性能,可以得出以下结论:

(1)腹板两侧部分填充混凝土预制组合梁的屈服弯矩及极限弯矩均高于普通工字钢梁,部分填充混凝土的存在提高了工字钢梁的截面刚度及承载力,但延性略有下降。

(2)腹板两侧部分填充混凝土预制组合梁的岩棉板外侧混凝土仅起保护与固定作用,在弯矩作用下,跨中附近裂缝较多,裂缝呈现“细而密”的特征,并且轨迹较为曲折;在上、下翼缘混凝土的边缘处出现水平裂缝。

(3)腹板两侧部分填充混凝土预制组合梁与传统的部分外包混凝土组合梁相比,屈服弯矩相近,极限弯矩仅降低了5%,而混凝土用量降低了63.5%,自重降低了50.67%。表明新型预制组合梁大幅度地提高了混凝土的使用效率,并降低了结构自重。

(4)新型预制组合梁中上、下翼缘处的混凝土厚度对组合梁的截面承载力及刚度影响均不显著,其原因在于靠近中和轴附近的混凝土受力较小,故对其截面承载力及刚度影响较小。

(5)计算结果与试验结果的比较表明,本文提出的腹板两侧部分填充混凝土预制组合梁的截面受弯承载力计算公式,基本能反映这种组合梁的受弯性能。