CR200J 型动车组车轮踏面磨耗及其对动力学性能影响的分析研究

2023-12-27史新伟

史新伟

(中国铁路西安局集团有限公司,陕西西安 710054)

1 引言

为充分发挥既有线铁路的运输效能,提高线路的运行服务品质,我国在既有25T 型客车技术基础上研制了CR200J 型动车组,该车型具有运用范围广、运行速度高、建造成本低、运输组织效率高等优势[1]。作为新一代既有线的主力车型,良好的动力学性能对保障运行安全性、舒适性及检修维护等方面具有重要意义[2-4]。但不论何种车型,由于车辆在实际运用过程中,车轮踏面磨耗处于持续发展状态,极易导致轮轨接触关系逐渐恶化,并成为影响车辆动力学性能的关键因素之一。车轮磨损问题一直广受研究者们的关注[5-6]。随着车轮磨耗的发展,轮轨接触关系会产生明显的变化,对车辆动力学性能产生影响,杨震寰等[7]基于实测钢轨和车轮踏面廓形开展轮轨接触关系分析,发现轮对横移量在0~3 mm 范围内的等效锥度水平较高是造成车辆异常振动的原因,由此提出精确控制钢轨廓形等控制措施,以提高动车组的线路适应性。苟立波[8]等开展CRH3 型动车组车轮踏面跟踪测试,研究了车轮踏面磨耗的发展规律,分析了车轮磨耗对车辆运行性能的影响,并在实测数据和仿真结果的基础上提出了车轮镟修的建议周期。为保证动车组安全、舒适的运行,本文根据某线路CR200J 型动车组车轮磨耗踏面的跟踪测试数据,基于多体动力学分析软件(SIMPACK)建立车辆动力学模型,通过仿真手段研究随镟后里程发展下的车轮磨耗对车辆动力学性能的影响,为车轮镟修里程的优化提供数据支撑。

2 车轮踏面测量及分析

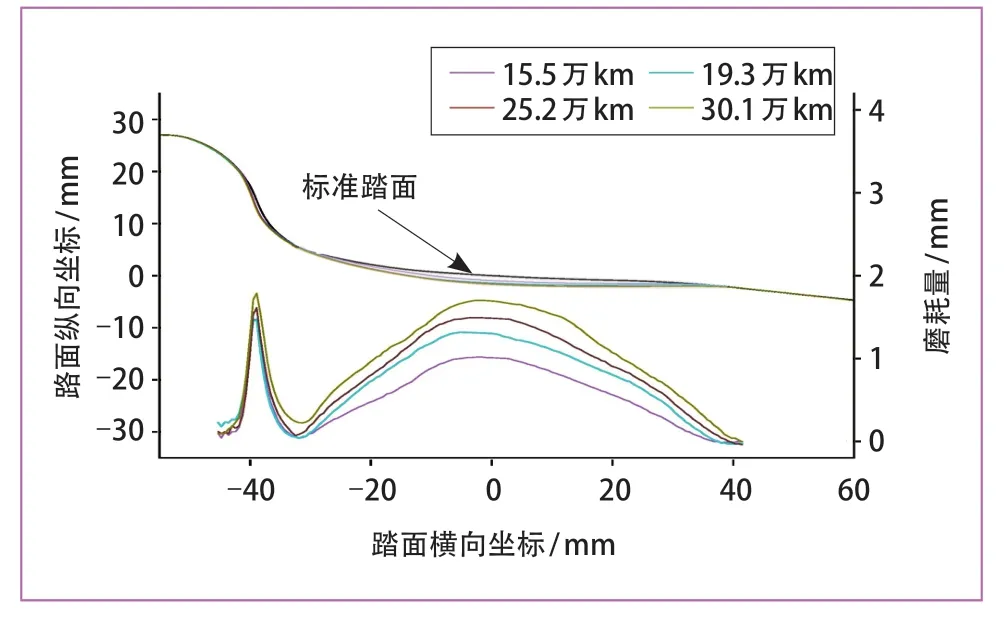

CR200J 型动车组采用LM 踏面,普遍应用于我国准轨客车。为研究CR200J 型动车组车轮踏面磨耗发展规律,在某线路选取一列CR200J 型动车组为研究对象,当其镟后里程达到15 万km 以后,对其开展车轮踏面廓形测试,实测得到镟后里程为15.5 万km、19.3万km、25.2 万km、30.1 万km 时的全列车轮磨耗踏面。测试结果表明,在一个镟修周期内,整列车轮具有相同的磨耗发展规律,因此选取典型车轮作为代表,其廓形发展演变如图1 所示。由图可见,车轮踏面在名义滚动圆±30 mm 范围内发生磨耗,未形成明显的凹槽磨耗,总体磨耗范围较宽,镟后里程达到30.1 万km 时,名义滚动圆处踏面最大磨耗量达到1.70 mm;同时,轮缘位置也产生了一定程度的磨耗,但该情况主要发生在镟修初期,后期轮缘磨耗速率逐渐放缓,轮缘厚度趋于稳定。

图1 车轮磨耗发展规律

车轮踏面磨耗直接影响轮轨接触关系,将车轮磨耗踏面与标准TB 60 钢轨匹配,轨底坡为1/40,轨距为1 435 mm,接触点计算时采用准弹性接触参数修正[9],计算得到轮轨接触关系如图2 所示。结果显示,镟后里程为15.5 万km 时,轮轨接触点随轮轴横移量的变化分布均匀且连续,轮轨接触关系良好。随着镟后里程的增长,轮轨接触关系逐渐恶化,当镟后里程达到30.1 万km时,轮对横移量在±3 mm 内的接触点分布十分稀疏,甚至出现跳变,这将影响车辆构架的横向稳定性,下文将对其进行具体分析。

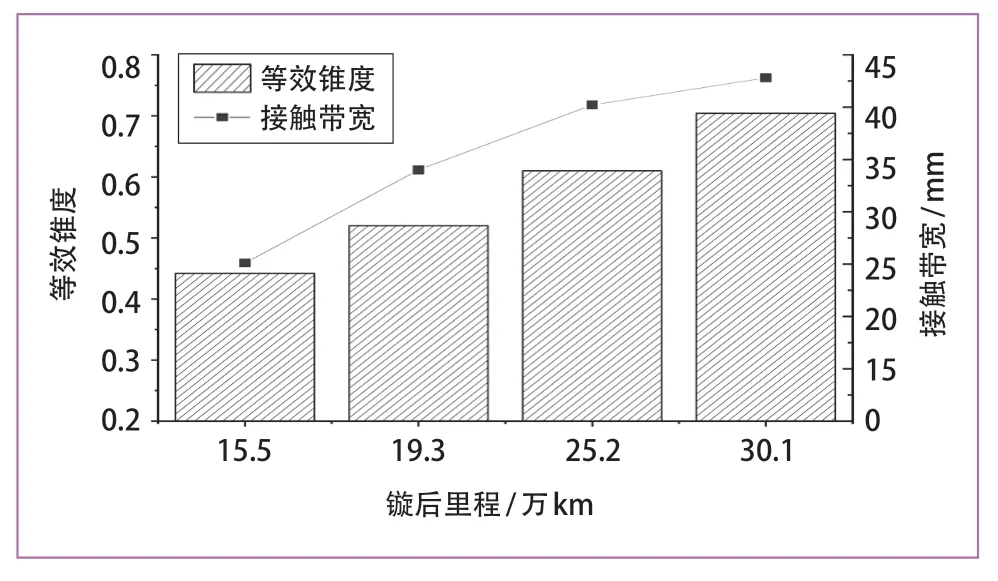

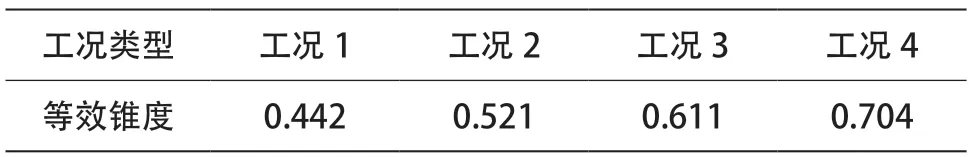

为进一步分析车轮等效锥度及接触带宽演变规律,采用UIC 519 方法进行等效锥度计算,结果如图3 所示。镟后里程为15.5 万km 时,车轮等效锥度为0.442,接触带宽为25.1 mm;镟后里程为30.1 万km 时,等效锥度发展到0.704,接触带宽为42.8 mm。分析可得,车轮踏面等效锥度呈线性增长,增长速率为0.201/10 万km,接触带宽增长则有放缓的趋势。

图3 3 mm 等效锥度及接触带宽演变规律

3 动力学模型建立

为分析车轮踏面磨耗对车辆动力学性能的影响,基于上述4 组车轮磨耗踏面,通过SIMPACK 建立CR200J 型动车组普通硬座车的动力学模型。该模型包括1 个车体、2 个构架、4 条轮对和8 个轴箱,车体、构架、轮对具有横向、垂向、纵向、点头、摇头和侧滚6个方向的自由度,其中轮对的垂向和侧滚为非独立自由度,而轴箱只有点头方向自由度,车辆系统共有46 个独立自由度,主要参数如表1 所示。为尽可能真实反映车辆的运行环境,采用实测京山线轨道不平顺激励,测量步长为0.25 m,数据基于线性拟合,如图4所示。纵观全程,左右高低不平顺沿纵向距离具有相近的变化趋势,主要在±14 mm 之间分布;左右轨向不平顺沿纵向距离同样具有相近的变化趋势,主要在±5 mm 之间分布[10-13],峰值可达10 mm。仿真分析采用典型的运行工况,线路设置如表2 所示。

图4 实测京山线轨道不平顺激励

4 车轮磨耗对车辆动力学性能的影响

4.1 构架横向稳定性

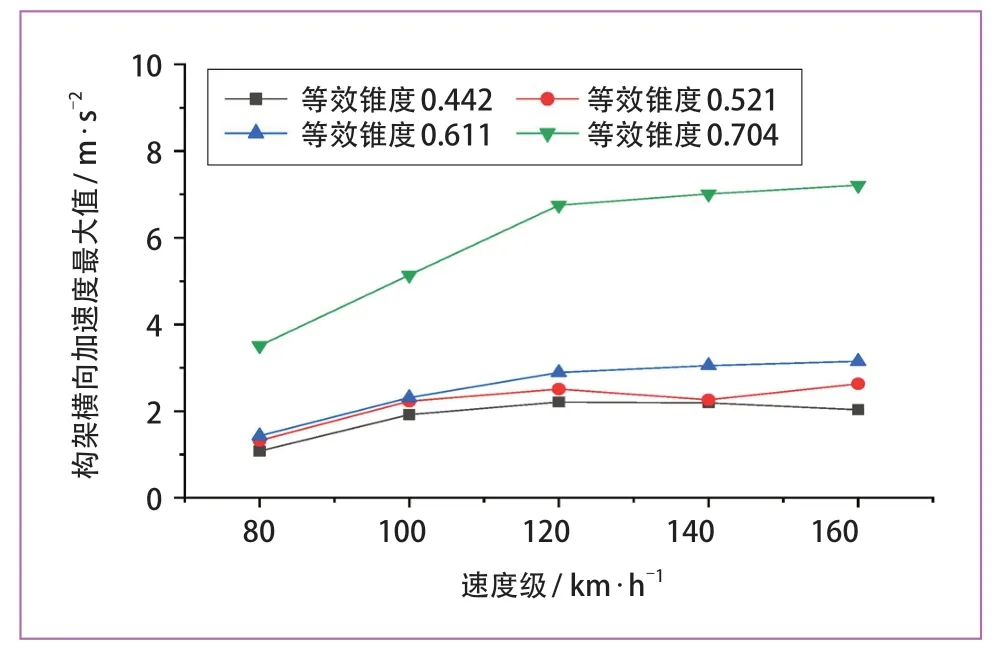

计算车辆在不同运行速度时轨道激励作用下构架横向加速度最大值(采用0.5~10 Hz 带通滤波),结果显示(图5),构架横向加速度最大值随速度的增加整体呈上升趋势,等效锥度越高其值越大;等效锥度为0.704时,构架横向加速度最大值有明显增长,160 km/h 速度级下最大值为7.16 m/s2。显然,随着车轮磨耗的发展,等效锥度逐渐增大将不利于构架横向稳定性。若进一步发展,过高的等效锥度将导致构架面临失稳的风险。

图5 构架横向加速度最大值仿真结果

4.2 运行平稳性

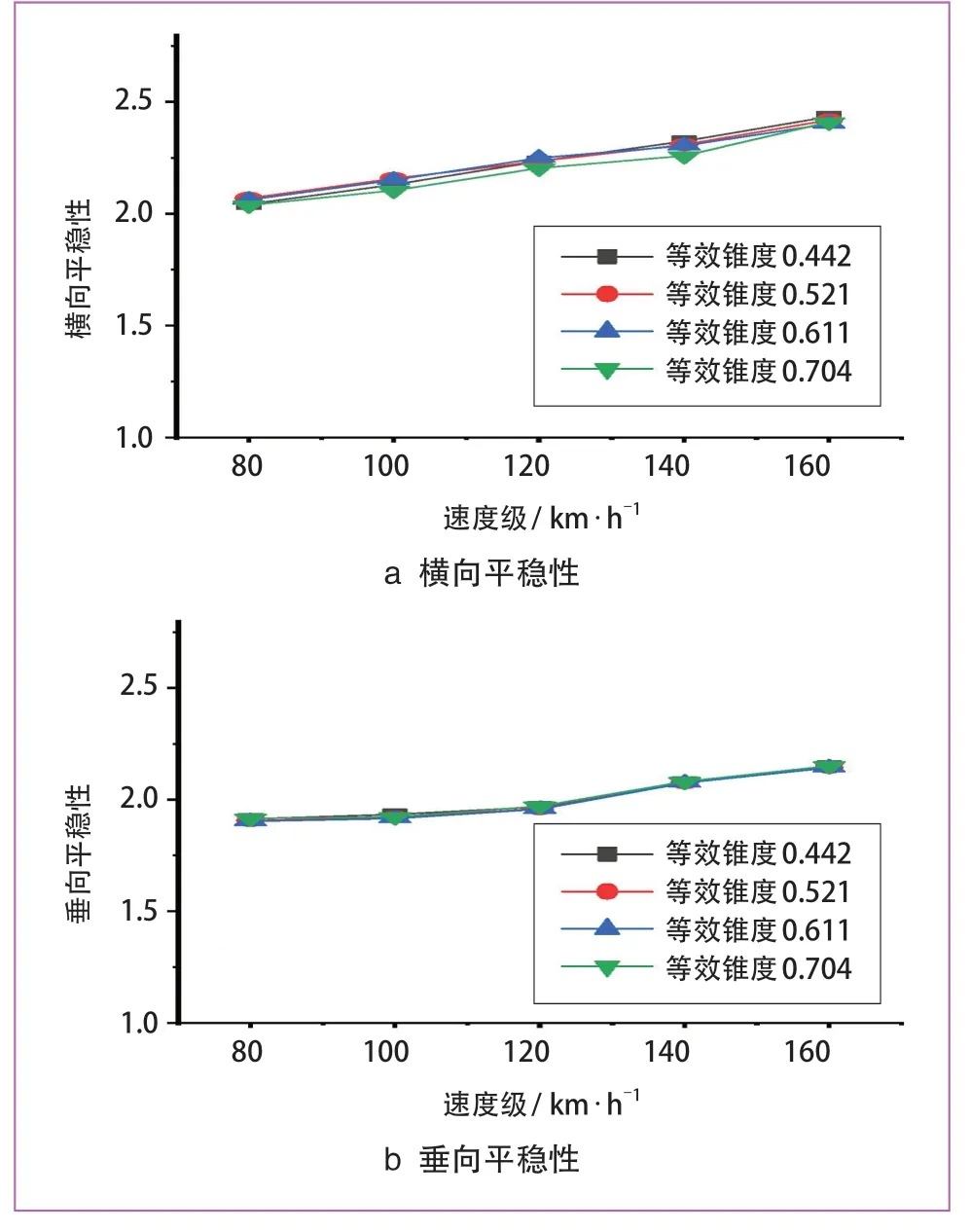

车辆运行平稳性指标是衡量旅客乘坐舒适性的关键指标,反映人体对车辆振动的感受。分析直线工况下不同等效锥度时车辆运行平稳性指标随速度的变化趋势,如图6 所示。结果显示,等效锥度的增长对横向平稳性有一定改善,对垂向平稳性几乎没有影响。

图6 运行平稳性仿真结果

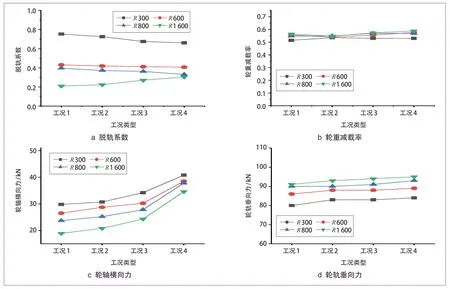

4.3 曲线通过性

依据表2 在SIMPACK 中建立曲线线路,按等效锥度分类设置仿真工况,如表3 所示。图7 给出了车辆通过R300 m、R600 m、R800 m、R1 600 m 半径曲线时的动力学性能指标。从脱轨系数来看,等效锥度增长有利于车辆通过小半径曲线,一定程度上提高安全裕度,但对于大半径曲线,反而会导致脱轨系数指标的恶化;轮重减载率几乎不受等效锥度增长的影响;从轮轨力方面看,随着等效锥度的增长,轮轨相互作用力逐渐加剧,车辆通过曲线时的轮轴横向力、轮轨垂向力逐渐增大,该情况将导致轮轨磨耗速率加快,同时将加剧轨道不平顺问题,给线路维护带来困难[14-15]。

表3 曲线仿真工况

图7 运行安全性仿真结果

5 结论

本文对CR200J 型动车组车轮踏面进行跟踪测试,分析车轮踏面磨耗特征随镟后里程的发展规律,并通过动力学软件SIMPACK 建立基于不同镟后里程车轮磨耗踏面下的车辆动力学模型,分析车轮磨耗的发展对车辆动力学性能的影响,得出以下结论。

(1)随着镟后里程的增长,车轮在轮缘及名义滚动圆附近均产生磨耗,但未形成明显凹槽磨耗,总体磨耗较为均匀。车轮等效锥度总体呈线性增长,约为0.201/10 万km。随着镟后里程的增长,轮轨接触关系逐渐劣化。

(2)等效锥度逐渐增大将不利于构架横向稳定性,等效锥度为0.704 时,构架横向加速度最大值有明显增长,若进一步发展,将导致构架面临失稳的风险。同时,等效锥度的增长对改善车辆横向运行平稳性有轻微作用,但对垂向平稳性影响较弱。此外,车轮磨耗的发展对降低车辆通过小半径曲线的脱轨系数有利,但对大半径曲线不利,并且会加剧轮轨相互作用力。

(3)通过对车轮踏面磨耗规律的总结及其对动力学性能的影响分析,车轮踏面按照30 万km 运行里程进行镟修管控是合理可行的。建议加强车辆运用期间车轮廓形的监测,对于磨耗发展过快、等效锥度过高的车轮加强镟修管理。

(4)保持轮轨良好的接触关系,是车辆安全舒适运行的重要保障。车轮等效锥度处于合理范围内时,局部线路区段出现车辆异常振动情况时,需与实测钢轨廓形进行匹配分析,找到车辆异常振动的原因。