A/O+膜炭生物反应器处理制膜废水工程实例

2023-12-27戚广贤王建明陈顺权

戚广贤,王建明,陈顺权

(1.广州先进技术研究所,广东省膜材料与膜分离重点实验室,广东广州,511458;2.中国科学院深圳先进技术研究院,广东深圳,518055)

膜材料是当今水处理行业重要的材料和组器,也是众多生物医药行业分离浓缩过程的关键材料。以新冠疫苗为例,新冠灭活病毒疫苗生产过程中的分离浓缩就需要用到高精度的膜材料—超滤膜包。

随着膜技术的广泛应用,膜生产工厂日益增多,但制膜过程中会产生大量有机废水,主要含N,N-二甲基乙酰胺(DMAc)、聚乙烯吡咯烷酮(PVP)、聚乙二醇(PEG)、甘油、乙醇、低分子质量的聚合物(如聚偏氟乙烯、聚砜)等,总体而言,制膜废水具有可生化性差的特点〔1〕。制膜废水的处理是膜生产行业的难题,虽然采用高级氧化+生化组合工艺可进行处理,但处理成本高,膜生产企业难以承受〔2-3〕。采用单纯的生化工艺进行处理,则难以达标排放,只能处理较低浓度的DMAc废水〔4〕。

采用A/O+膜炭生物反应器(MCBR)作为主体工艺,对某膜片生产企业生产废水进行处理,通过在生化系统中加入亲水改性的生物活性炭,利用生物活性炭的吸附与活性炭表面及内孔上的生物膜,实现废水的水力停留时间与污染物停留时间的分离,延长污染物停留时间〔5〕,降低DMAc 生物毒性的影响,提高生化处理效率。

1 工程概况

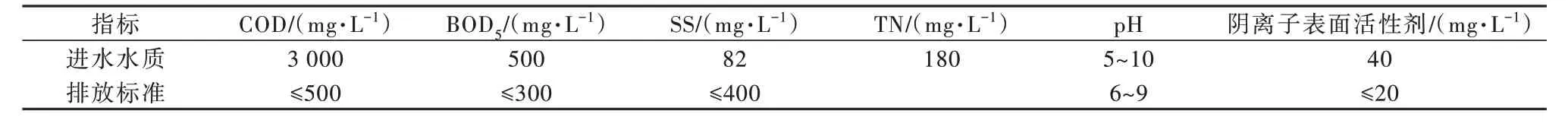

广东某膜分离技术有限公司主要生产高精度平板膜,产品广泛应用于生物医药行业的分离浓缩。膜片生产工艺为相分离法,废水来源主要有膜片的清洗、反渗透浓水以及实验室废水,水量合计30 m³/d,废水进水水质与排放标准如表1。废水进水水质为多次现场取样检测结果的平均值。

表1 进水水质和排放标准Table 1 Water quality of wastewater and discharge standard

表1 中所对应的水质指标测定方法:COD 采用哈希快速消解法;BOD5采用稀释与接种法测定;SS采用重量法测定;pH 采用电极法测定;TN 采用过硫酸盐消解法;阴离子表面活性剂LAS 含量采用直接两相滴定法。

2 工艺流程及特点

2.1 工艺流程

通过分析膜生产企业废水水质特点,设计了A/O+MCBR 工艺进行废水处理,工艺流程见图1。

图1 制膜废水处理工艺流程Fig.1 Membrane-making wastewater treatment process

废水经过管道排放到地埋式收集罐中,通过液位计自动控制水泵,将废水提升到调节池中。在调节池中通过添加酸碱对废水pH 进行调节,通过穿管曝气搅拌混合,调节池中的水自动提升到厌氧池中。厌氧池设计停留时间8 h,部分有机污染物在厌氧水解酸化池中被分解成小分子。厌氧池、好氧池与MCBR 为一体化设备,厌氧池出水溢流到好氧池然后进入膜池,好氧池内部悬挂帘式填料,并投加一定量粉末活性炭作为生物载体,采用风机通过曝气盘进行曝气,膜池中放置MBR 膜组器,在厌氧池中未被降解的有机物被好氧池和MCBR 中的生物活性炭吸附,在活性炭内部被分解成小分子后再释放到水体中,被好氧菌分解成CO2和水等物质。接触氧化好氧池设计停留时间为14 h,MBCR 设计过滤能力为2.25 m³/h。膜池出水进入清水池,污泥回流到好氧池和厌氧池。当污泥浓度过高时,需要排放到污泥浓缩池中,定期由移动式压泥车压滤后,委托有资质单位处理。

2.2 工艺运行特点

膜片清洗废水主要为溶解性有机物,传统的物化絮凝沉淀对此类废水几乎无去除效果。膜片清洗废水有机溶剂含量高、可生化性差,传统的活性污泥法容易出现污泥解体流失,最终导致生化系统瘫痪。MCBR 是在膜池中加入经过亲水改性的粉末活性炭,在活性炭的表面培养出微生物膜,由于活性炭中存在大量的微孔,在活性炭内部将形成厌氧生物膜,起到了同步硝化反硝化作用,氨氮、总氮去除效果良好〔5〕。好氧池和MCBR 池中的生物活性炭具有吸附作用和生化作用,可实现污染物停留时间和水力停留时间的分离,保证污染物得到较长时间的停留最终被微生物降解。MBR 膜可以100%截留粉末活性炭,保证活性炭不流失,运行过程中只需要少量补充。因此,本项目中采用A/O+MCBR 工艺较为合适。

3 主要工艺单元及设备

3.1 废水收集调节系统

废水收集系统1 套,配套设备:废水提升水泵2 台(一用一备,qV=4 m3/h,H=10 m,P=0.37 kW);液位控制器1 套;

设调节池1座,地面式,尺寸为2.5 m×2.2 m×3.0 m,有效容积为14.85 m³,水力停留时间为11.88 h。采用碳钢防腐结构,地面安装。

配套设备:调节池提升水泵2 台(一用一备,qV=4 m3/h,H=10 m,P=0.37 kW);液位计控制器2 套;调节池底部曝气系统1 套,采用PVC 管穿孔曝气;pH在线监控系统1 套;一体化自动加药装置2 台,根据设定的pH,自动加药。

3.2 厌氧生化系统

厌氧生化系统,地面式,碳钢防腐。尺寸:3.9 m×0.95 m×3.0 m,有效容积10 m³,水力停留时间为8 h,与好氧生化池、MCBR 池、清水池合建。内部悬挂帘式填料,间隔15 cm,高度2.2 m,帘式填料购自佛山某环保公司,比表面积10.5 m2/g,材质聚酯纤维。并在内部加入亲水改性的粉末生物活性炭50 kg。粉末生物活性炭购自河南某环保公司,活性炭为100目(>90%),碘吸附量1 020 mg/g,对亚甲基蓝吸附量8~12 mg/g,干密度0.5 g/cm3,前期经过实验室小试,挂膜效果良好,曾用于表面活性剂废水处理工程中。厌氧进水采用底部进水方式。

3.3 好氧生化系统及MCBR 系统

好氧生化池、MCBR 池各设1 座,地面式,碳钢防腐,尺寸4.5 m×1.55 m×3.0 m,有效容积18.8 m3,水力停留时间15 h。清水池1 座,0.95 m×0.6 m×3.0 m,有效容积1.7 m3,碳钢防腐结构。

配套设备:污泥回流泵1 台(qV=4 m³/h,H=8 m,P=0.37 kW);液位计控制器2套;曝气系统1套,采用D215曝气盘曝气;自吸产水泵2 台,吸程5 m,qV=3 m3/h,H=10 m,P=0.37 kW;反洗泵1 台,离心泵,qV=5 m3/h,H=15 m,P=0.75 kW;反洗加药系统1 套,配套加药泵、加药箱;回转式鼓风机2 台,型号HC-601S,一用一备,qV=2.4 m3/min,风压40 kPa,P=4 kW;膜组器1 台,膜片数量10片,每片膜面积15 m2,合计150 m2,内衬增强PVDF中空纤维膜,过滤精度40 nm,设计产水通量2.25 m3/h,采用开8 min、停2 min 的方式进行产水。膜系统出水排放至市政管网。

好氧生化池内部悬挂帘式填料,间隔15 cm,高度2.2 m,并投入75 kg 粉末活性炭,帘式填料及粉末活性炭特性同厌氧池。MCBR 池尺寸为1.0 m×1.7 m×3.0 m。

3.4 污泥处理系统

设污泥浓缩池1 座,尺寸2.5 m×0.8 m×3.0 m,有效容积5.6 m3。生化系统剩余污泥排放至污泥浓缩池进行厌氧消化,减少污泥产生量,本工程不设压滤系统,定期采用移动式污泥池压滤后委外处置。压滤后的滤液排入收集罐与原废水混合,再经提升泵泵送至调节池。MCBR 系统可有效减少污泥的产生。

4 处理效果及运行经济分析

4.1 系统启动调试

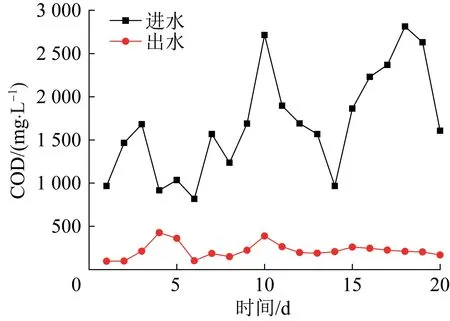

采用生活污水好氧生化活性污泥作为菌种,SV30 为60%,投加量8 m3,进行厌氧和好氧生化驯化,为降低驯化初期废水中DMAc 的毒性,投加活性污泥的同时向厌氧池和好氧池分别投加50、75 kg 粉末活性炭,闷曝5 d 后,少量进水。首日进水2 m3,逐步增加废水量,后续进水量每2 天增加2~3 m3,进水量在20 d 后提高到30 m3/d。期间控制进水pH 在6~9,当pH 低于6 时,系统自动控制隔膜泵投加5% NaOH 溶液,直至pH≥7 时停止加药,当pH 高于9 时,自动投加5%柠檬酸溶液,直至pH≤8停止加药;调节池设穿管曝气搅拌均匀。调试期间水温控制在18~32 ℃。期间监测好氧池溶解氧并调节曝气量大小,监测进出水COD,以评价污泥驯化效果,见图2。

图2 污泥驯化期间进出水COD 变化Fig.2 COD changes of inlet and outlet water during sludge acclimation

由图2 可以看出,随着进水量增加和进水COD提高,出水COD 均能稳定在较低水平,说明了菌种逐步适应该废水,并进行了繁殖,耐水量负荷及COD 负荷比较强,驯化完成。

4.2 运行处理效果

驯化完成后,稳定运行期间进出水COD 变化及COD 去除率见图3。

图3 进出水COD 变化及去除率Fig.3 COD of inlet and outlet water and removal rate of COD

由图3 可以看出,在驯化结束后稳定运行期间进水COD 为1 800~3 100 mg/L,经过A/O+MCBR 处理后出水COD 稳定在400 mg/L 以下,COD 去除率在90% 上下波动,出水澄清透明。由此可见,A/O+MCBR 强化了对废水中有机物的生化降解,保证了出水稳定达标排放。

稳定运行后整体出水水质见表2,均优于排放标准指标。

表2 出水水质情况Table 2 The quality of effluent water

对于A/O+MCBR 处理DMAc 废水能有如此理想的效果,推测原因为生物活性炭强化了难降解污染物的水解酸化作用,一方面是厌氧微生物数量的增加,另一方面是难生化有机物的停留时间延长。DMAc 等有机污染物在MCBR 中的厌氧好氧降解过程见图4。

图4 MCBR 中难降解污染物的降解过程Fig.4 Degradation process of refractory pollutants in MCBR

水体中难降解有机物会被吸附到粉末活性炭介孔中,被厌氧微生物分解成小分子,随后释放到水体中,被外部的好氧微生物进一步分解成CO2和H2O等无机物。

4.3 技术经济分析

相较于电催化氧化、臭氧氧化技术、Fenton 法和铁碳微电解技术,A/O+MCBR 过程中酸碱消耗小,危废产生少,运行效果稳定,降低了废水运营难度。某公司采用“气浮+砂滤+水解酸化+好氧+二沉池+混凝气浮”对主要成分为DMAc 的腈纶废水进行处理〔6〕,进水COD 500~850 mg/L,出水COD 260~320 mg/L,该工程中“水解酸化+好氧+二沉池”3 段水力停留时间合计为36 h,大于A/O+MCBR 工艺的停留时间23 h。可见A/O+MCBR 工艺处理废水浓度更高,但水力停留时间更短,占地更小。

A/O+MCBR 工艺处理制膜废水,药剂消耗极少,主要成本来自水泵及风机等设备能耗,根据统计数据,2022 年8 月至2022 年10 月,电能消耗为7 852 kW·h,处理水量为2 430 m3,吨水能耗为3.23 kW·h/m3, 按0.6 元/(kW·h)计算,能耗成本为1.94元/m3。药剂消耗主要为酸碱,以及膜在线清洗药剂,由于废水偏酸性,碱消耗30 kg,单价2.4 元/kg,次氯酸钠消耗25 kg,单价1.6 元/kg,药剂费用为112元,药剂成本为0.046 元/m3。不考虑人工费和设备折旧,废水综合处理成本为1.99 元/m3。

文献中较少报道DMAc 废水处理运行成本,尝试从数据上推测其处理成本,对比结果见表3。

表3 各工艺处理成本对比Table 3 Comparison of processing costs for various processes

5 结论

采用A/O+MCBR 作为主体工艺处理广东某膜分离技术有限公司膜生产废水,可实现废水出水COD、TN 分别降低到400、40 mg/L 以下,能满足广东省地方排放标准《水污染物排放限值》(DB 44/26—2001)第二时段Ⅲ级标准。综合处理成本为1.99 元/m3,低于“铁碳耦合Fenton 氧化—混凝沉淀”和BDD 电催化氧化法。

对于小水量的工业废水,采用A/O+MCBR 一体化污水处理设备进行处理具有可行性,具有建设时间快、占地面积小等优点,在难生化膜工业废水处理领域有推广意义,但需要根据废水的特点对工艺和停留时间进行调整,方能达到理想的处理效果。