铅铋快堆单盒环形燃料组件典型堵流事故分析

2023-12-27陈琪凌煜凡赵鹏程赵亚楠于涛

陈琪 凌煜凡 赵鹏程 赵亚楠 于涛

(南华大学 核科学技术学院 衡阳 421001)

双面冷却环形燃料元件作为一种新型燃料结构,采用内、外双通道冷却的方式增加了冷却面积,提高了冷却能力,降低了燃料芯块最高温度[1-3]。在保持或提高安全裕度的情况下,大大提升了堆芯功率密度。由于铅铋冷却剂具有较大腐蚀性,易腐蚀结构材料,从而引发堵流事故[4-6],进而导致传热恶化,最后使得包壳破损甚至堆芯熔化现象。因此,研究铅铋快堆环形燃料堵流事故对确保反应堆安全具有重大意义。

国内外学者针对铅冷快堆堵流事故分析开展了一定研究,赵鹏程等[7]采用ATHLETMOD3.0A系统程序对热功率为100 MW小型模块化自然循环铅冷快堆SNCLFR-100(Small Modular Natural Circulation Lead-cooled Fsat Reactor-100 MWth)开展了堆芯功率最大组件局部堵流事故瞬态分析。石康丽等[8]采用RELAP5程序对SNCLFR-100堆芯功率最大组件不同堵塞面积、堵塞轴向位置及堵塞发展时间的堵流工况进行了研究分析,罗晓等[9]采用KMC-FB子通道程序对液态金属冷却快堆进行了堵流事故分析,德国KIT(Karlsruhe Institute of Technology)的陈学农等[10]以欧洲工业嬗变设施EFIT(European Facility for Industrial Transmutation)单盒组件为研究对象,采用SIMMER-III程序对瞬时全堵事故进行模拟分析,分析探讨了单盒组件瞬时全堵发生后对周围组件的影响。龚昊[11]采用ANSYS CFX程序对热功率为10 MW的铅铋冷却快堆单盒燃料组件棒束入口段和中心段不同面积与不同位置的堵流工况进行了研究。尧俊[12]针对中国原子能科学研究院小型铅铋冷却快堆堆芯的单盒燃料组件,采用商用计算流体力学软件STAR-CCM+开展了堵流事故的模拟分析,得出了各种堵块参数对堵流事故后传热恶化、流场性质的不同影响规律。陈宝文[13]以中国科学院设计的10 MW铅铋冷却快堆为对象,构建棒束为19根燃料棒的单盒燃料组件模型,并利用计算流体力学(Computational Fluid Dynamics,CFD)软件ANSYS Fluent对堵流事故进行分析,讨论不同堵流工况对堵流事故中传热以及流场性质的影响规律。孙畅等[14]针对带有绕丝结构的19棒束铅铋组件,采用STAR-CCM+软件探究了质量流动、功率等边界条件对燃料组件内部流动传热特性的影响。以上研究仅针对传统燃料元件,而环形燃料由于其结构特殊性,内、外通道发生堵塞时其现象和规律与传统燃料元件所得结论不同[15-16]。因此,亟须开展铅铋快堆环形燃料组件堵流事故分析。

本文构建铅铋快堆5×5[17]矩形排列单盒环形燃料组件分析模型,并使用CFD软件Fluent[18]对堵流事故进行模拟分析,分析了不同参数堵块对燃料棒的包壳温度分布、燃料芯块径向温度分布、内外流道流量分配以及内外流道热量分配的影响。

1 堵流模型构建

1.1 CFD建模

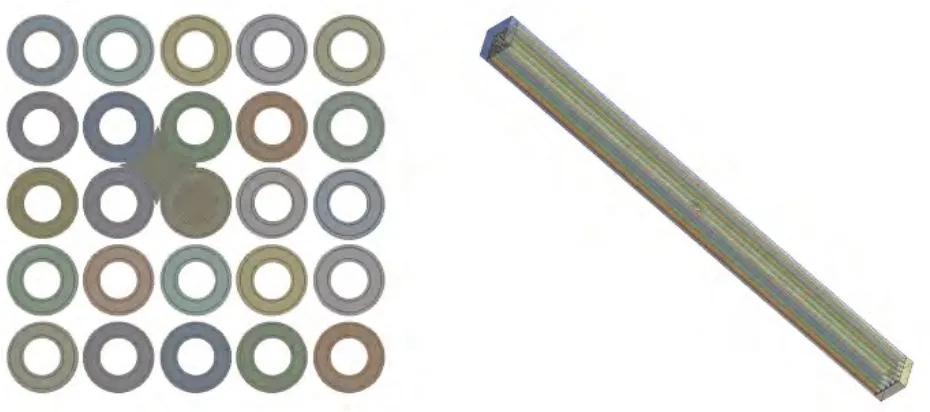

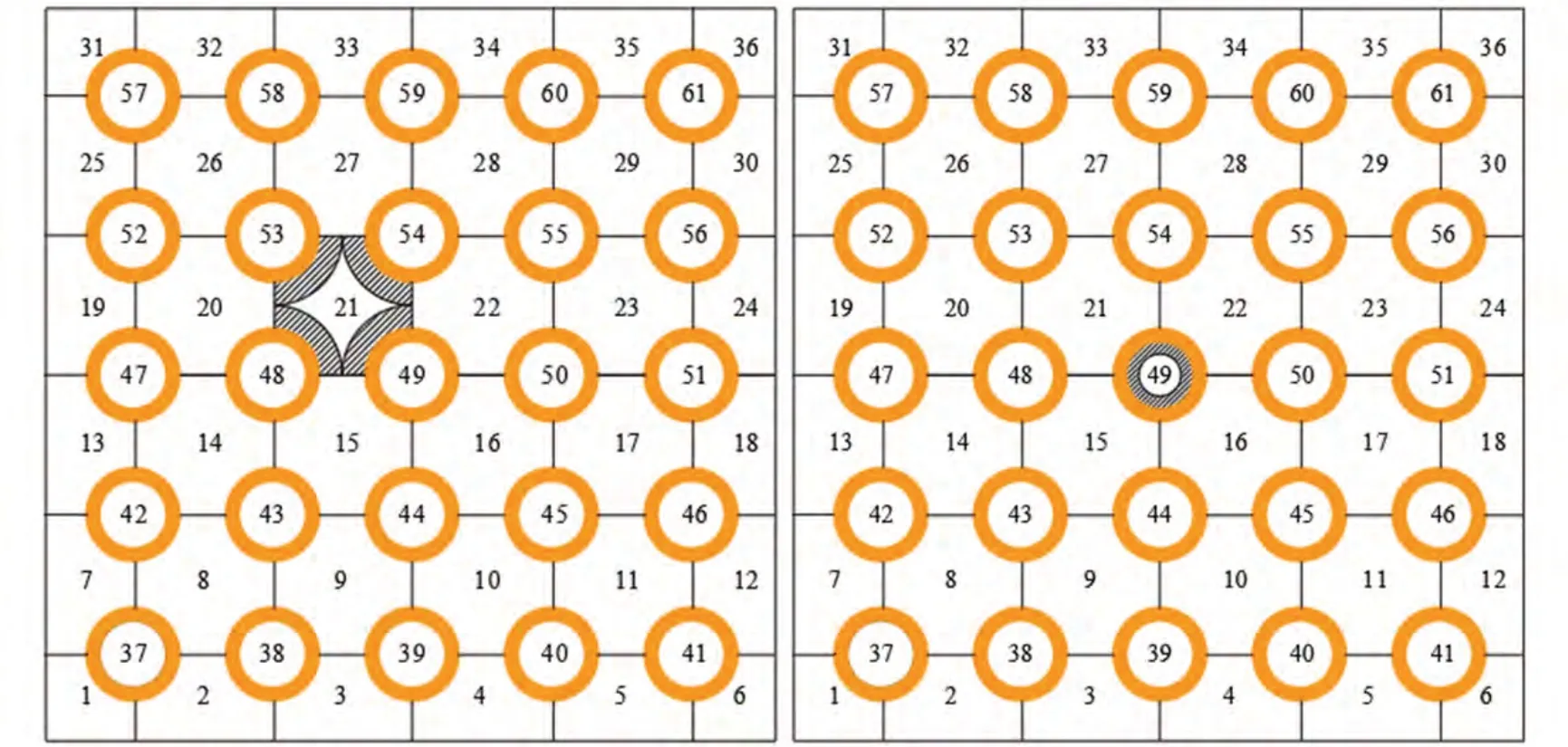

使用SolidWorks[19]建立环形燃料组件几何模型如图1所示。表1为环形燃料组件设计参数。为研究堵块对内、外通道冷却剂流量的影响,本文几何建模对象为单盒燃料组件的活性区部分的流体域,并在活性区上游建立一个长度为20 mm的腔室,建模后的子通道编号如图2所示。

表1 环形燃料组件设计参数Table 1 Geometry parameters of annular fuel assembly

图1 几何模型Fig.1 Geometric structure

图2 子通道编号示意图Fig.2 Schematic diagram of sub-channel numbering

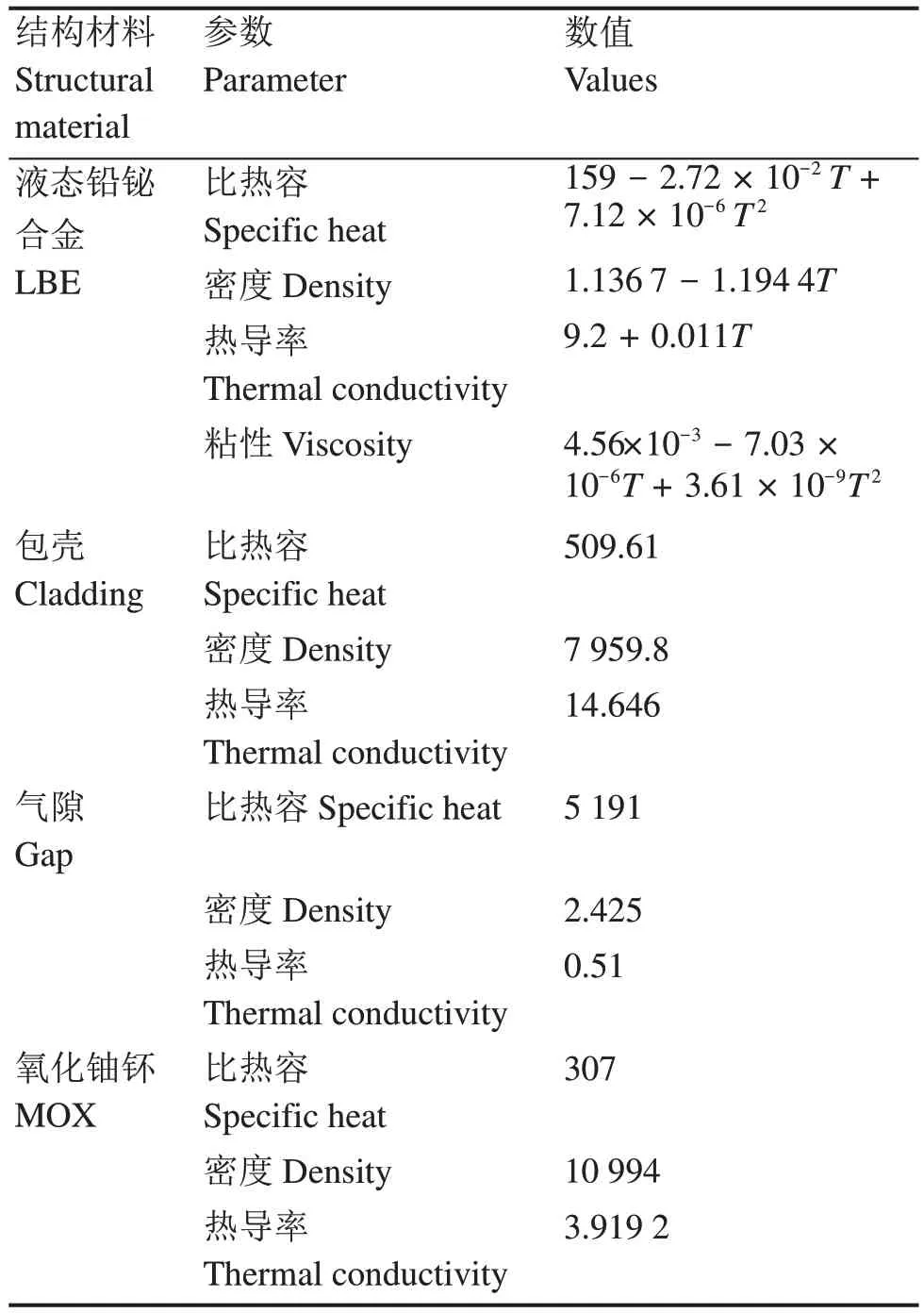

1.2 物性参数与功率分布

在铅铋冷却快堆环形燃料组件的计算域中,主要有4种结构材料:液态铅铋共晶体(Lead-Bismuth Eutectic,LBE)、包壳316L不锈钢,氦气气隙和氧化铀钚(MOX)燃料。本文计算时所采用的各结构材料的物性参数如表2所示。

表2 材料物性Table 2 Material properties

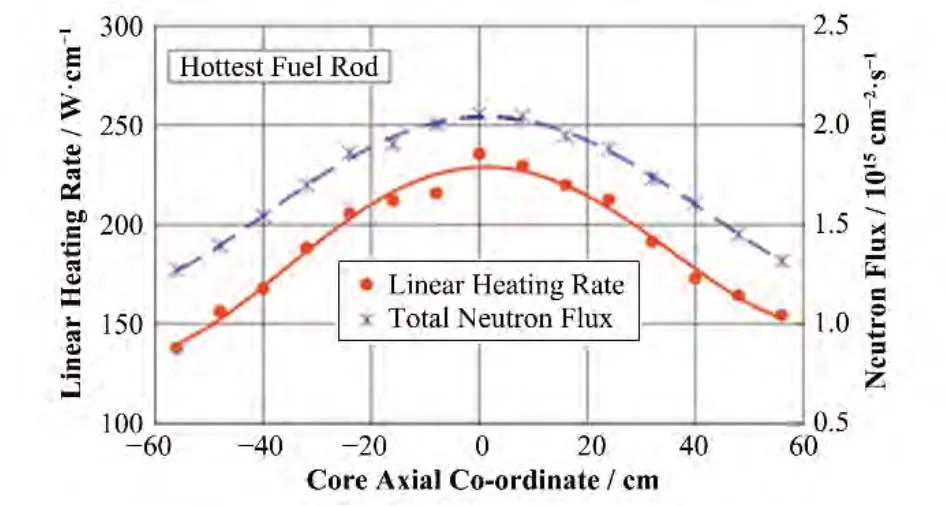

图3为环形燃料元件线功率密度的轴向分布,反应堆燃料组件轴向功率q(y)分布如下:

图3 燃料元件线功率密度Fig.3 Distribution of liner power of fuel element

式中:y为高度,m。

1.3 湍流数值模型和边界条件

本文选用剪应力传输(Shear Stress Transfer,SST)湍流模型,能够较为准确地模拟环形燃料元件内外通道冷却剂的高雷诺数流动换热现象[20],在计算流体力学领域得到广泛应用,故本文选用该湍流模型进行模拟。求解采用simple算法计算离散方程,离散格式采用二阶迎风格式。

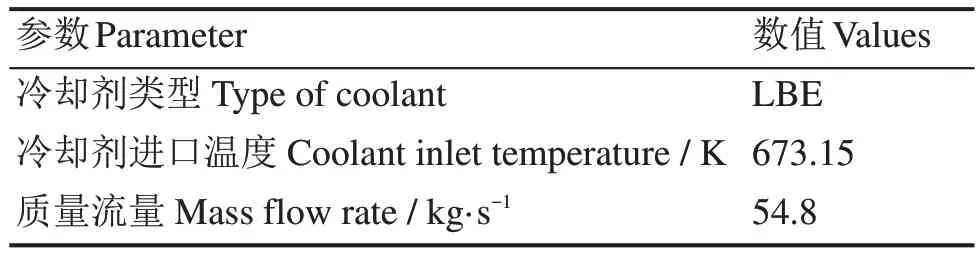

单盒环形燃料组件的运行参数见表3,选择质量流量作为入口边界条件,出口则设定为压力初始值为0 MPa的边界条件。由于相邻燃料组件热功率几乎相同,故将组件盒外套管壁面和固体计算区域的上、下端面均设置为绝热条件以忽略相邻组件间的热传递。

表3 运行参数Table 3 Operating parameters

1.4 网格敏感性分析

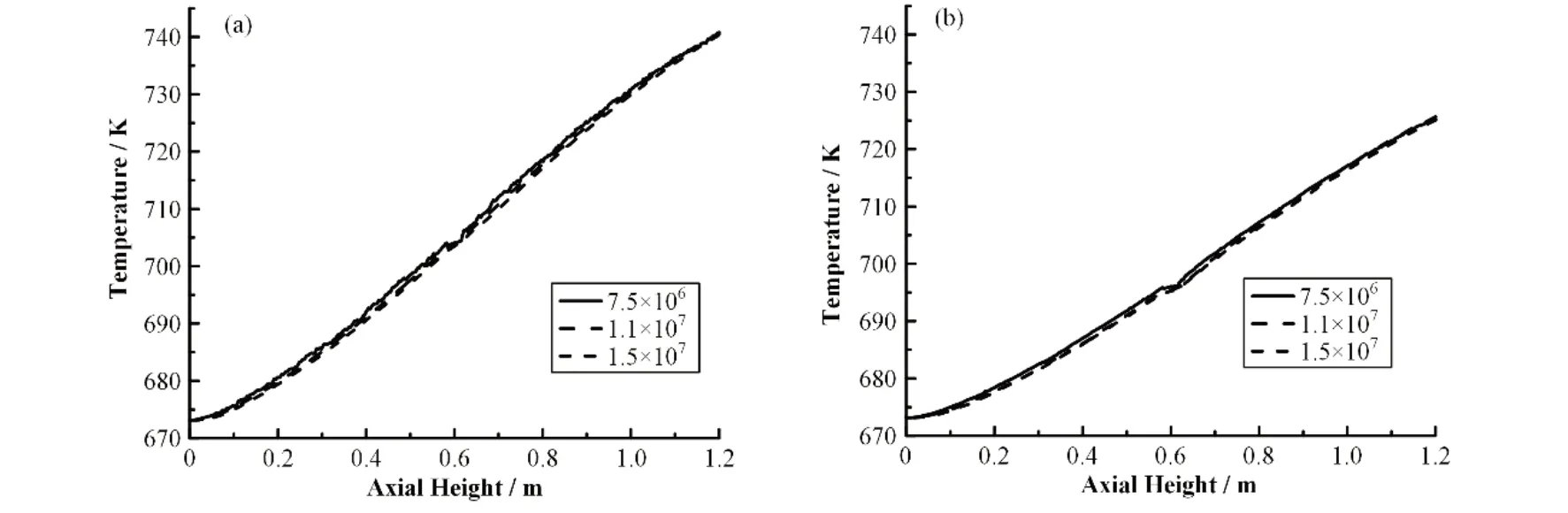

使用Fluent mesh对几何模型进行网格划分,生成多面体网格。为验证本文所选网格数量计算的准确性,在计算分析之前,分别选取网格数量为7.5×106、1.1×107、1.5×107的三种尺寸网格进行灵敏度分析,结果如图4所示。

图4 网格敏感性分析 (a) 子通道49,(b) 子通道21Fig.4 Mesh sensitivity analysis (a) Subchannel 49, (b) Subchannel 21

图4为三种尺寸网格的49号与21号子通道中心轴向温度。从图4可知,温度随高度变化趋势相同,出口温度相同,但网格数量7.5×106的计算结果连续性较差,不利于分析局部流场与温度场。因此,本文选用网格数量1.1×107的网格进行后续分析。

2 堵流工况的模拟与分析

2.1 堵块工况设置

堵块的形成原因有多种,因而堵流物质的材料属性尚无明确定论,但堵块一般是由于腐蚀产物在堆内堆积或绕丝脱落断裂而形成,本文主要研究反应堆结构材料在铅铋的腐蚀冲刷之下,腐蚀产物附着在燃料包壳上从而引发的堵流事故,故将其材料定义为包壳材料——316L不锈钢,堵块的几何形状如图5所示。

图5 堵块几何形状示意图Fig.5 Schematic diagram of the block geometry

为研究不同堵块参数对内、外通道堵塞以及堵流事故中传热及流场性质的影响规律。本文拟定了16种工况,如表4所示,同时模拟了正常工况,用于对比分析。

表4 拟定的堵流工况Table 4 Selected cases of blockage accident

2.2 堵塞面积的影响分析

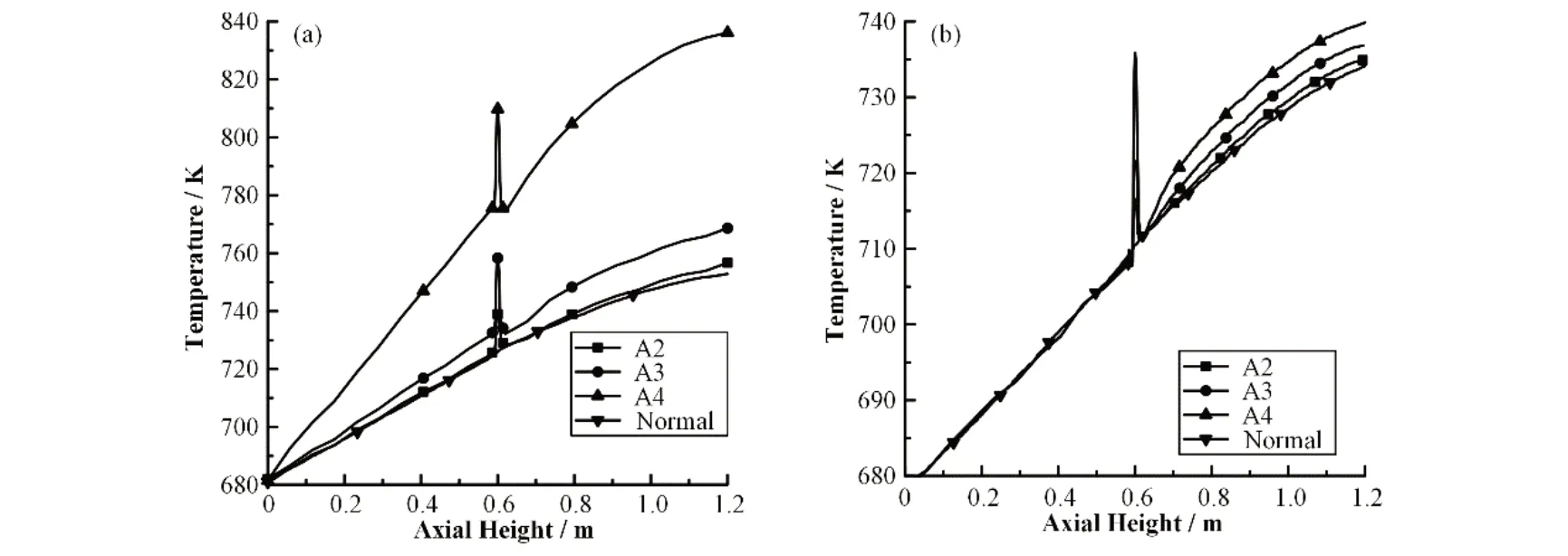

为研究不同堵塞面积对内外通道传热的影响,提取A2、A3、A4、B2、B3、B4堵流工况以及正常工况的包壳温度数据,结果如图6所示。

图6 堵塞面积对包壳轴向温度的影响 (a) 内通道,(b) 外通道Fig.6 Effect of blockage area on axial cladding temperature (a) Inner channel, (b) Outer channel

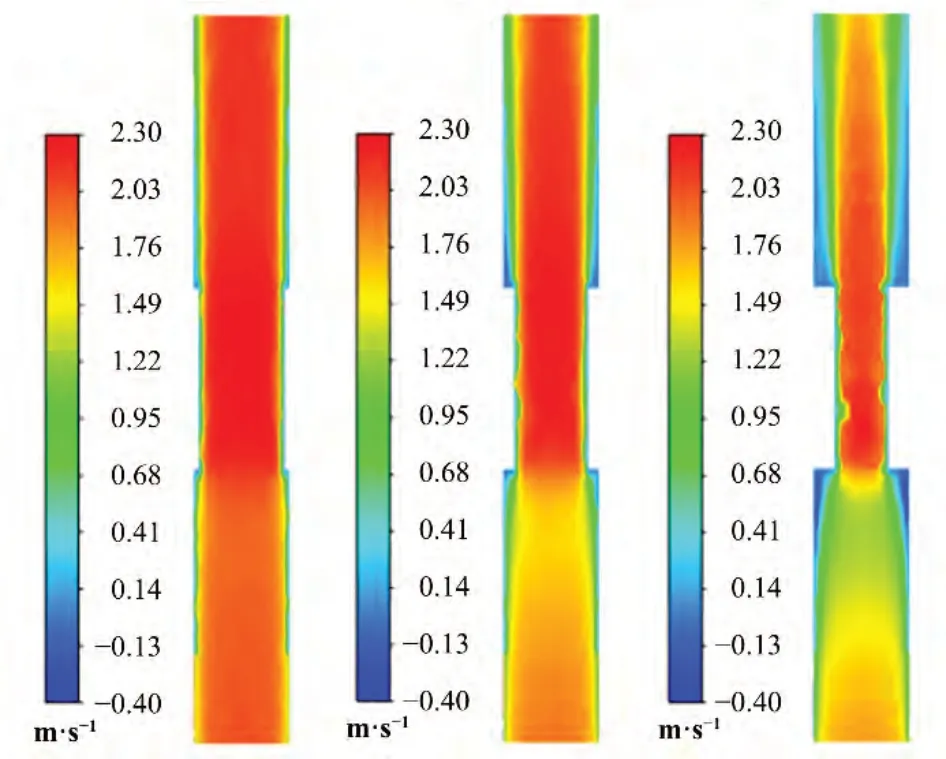

从图6可以看出,随着堵塞面积增大,堵塞区域包壳温升迅速增大,容易产生较大热应力导致包壳破损,同时堵块后方区域温度也有所上升。这是由于堵塞面积增大导致堵块后方回流区域的回流程度和回流范围不断扩大,如图7所示,严重影响了冷却剂与包壳间的对流换热过程,且堵塞面积直接影响着冷却剂流通面积的大小,堵塞面积增大导致冷却剂冷却能力减弱。随堵塞面积增加,包壳温升区域几乎相同。包壳最大温升位置均位于堵块域内部,且包壳温度在堵块下游迅速回落后平稳上升。

图7 B2、B3、B4工况堵块附近流场的轴向速度分布Fig.7 Distribution of axial velocity field around blockage of case B2, B3, B4

值得注意的是,内通道堵塞工况下,随堵塞面积增加,温度变化曲线斜率明显增加,包壳温度整体上升;而外通道堵塞工况下,曲线斜率不变,仅有堵块及其后方区域包壳温度有所增加,且外通道堵塞造成的局部温升小于内通道。这是由于外通道为开式通道,冷却剂在外通道受到阻塞后,向周围通道迁移,随后在堵块下游区域重新汇聚,单一子通道出现堵流时,对整个外通道流量影响较小;内通道为封闭的圆形通道,各通道间互不流通,不存在横向交混,内通道冷却剂流量损失较大,如表5所示。

表5 堵塞面积对内外通道流量、热量分配的影响Table 5 Effect of blockage area on mass flow and heat split in inner and outer channel

图8给出了堵塞处燃料元件径向温度分布,可见,随堵塞面积增加,堵块侧包壳外表面温度上升,燃料芯块最高温度点位置逐渐向堵块侧偏移,燃料温度梯度发生改变。由于环形燃料存在热量分配,燃料芯块温度的变化将导致两侧的热流密度发生改变。由表5可知,随堵塞面积增大,堵块侧热量份额减小,热流密度减小;远离堵块侧热量份额增大,热流密度增大。这在一定程度上缓解了堵流所造成的危害。

图8 堵塞处燃料元件径向温度分布 (a) 内通道,(b) 外通道Fig.8 Radial temperature distribution at blockage (a) Inner channel, (b) Outer channel

结合相应堵流工况下包壳最高温度以及通道流量的变化可知内通道发生堵流事故时影响更为严重,A4工况下包壳最高温度已超过温度限值823.15 K,反应堆第一道安全屏障的完整性受到严重威胁。

2.3 堵块厚度的影响分析

为研究不同堵块厚度对内外通道传热的影响,提取通道21、49中心处不同堵块厚度的堵流工况的包壳温度数据,结果如图9所示。从图9可知,堵塞面积为25%时,随堵块厚度增加,堵塞区域包壳温升没有明显变化,堵块后方区域温度几乎相同,堵塞处包壳温升区域有所扩大,这与杨云等[21]研究结果相吻合,但尧俊[12]在分析研究中得出堵块位置处包壳温升随厚度增加而显著增加这一结论。

图9 堵块厚度对包壳轴向温度的影响(a) 内通道堵塞面积25%,(b) 外通道堵塞面积25%,(c) 内通道堵塞面积75%,(d) 外通道堵塞面积75%Fig.9 Effect of blockage thickness on axial cladding temperature (a) 25% blockage of inner channel, (b) 25% blockage of outer channel, (c) 75% blockage of inner channel, (d) 75% blockage of outer channel

因此,提取堵块附近流场的轴向速度分布进行进一步分析发现,25%堵塞面积下,堵块后方回流区范围较小,堵块对流场影响较小,如图10所示。结合目前相关研究发现,部分堵流事故分析结论是在堵塞份额足够大,且存在明显回流区的条件下所得出的,堵块厚度的增加能否明显改变堵塞处包壳最高温度可能与堵塞份额有关。

图10 A2、 A4工况堵块附近流场的轴向速度分布Fig.10 Distribution of axial velocity field around blockage of case A2, A4

从图9还可看出,堵塞面积为75%时,随堵块厚度增加,堵塞区域的包壳温升明显增加,每增加10 mm厚度温升约为6 K,这与前文论述相符。此外,随着堵块厚度增加,堵塞处包壳温升区域同样有所扩大,包壳最大温升位置仍位于堵块域内部,包壳温度在堵块下游出现回落后继续上升。分析堵块厚度对内外通道流量的影响,由表6可知,当堵塞份额较大时,随着堵块厚度增加,内通道流量明显减小,通道内冷却剂冷却能力减弱,堵塞区域包壳温升增加,堵块后方区域包壳温升增加,而外通道流量变化不明显,堵块后方区域包壳温升不明显。

表6 堵块厚度对内外通道流量、热量分配的影响Table 6 Effect of blockage thickness on mass flow and heat split in inner and outer channel

图11和表6给出了堵塞处燃料元件径向温度分布以及堵塞处热量分配,可以发现,当堵塞份额较小时,堵块厚度的增加不会使燃料芯块最高温度点位置及内外通道热量分配出现明显变化;而当堵塞份额较大时,包壳厚度的增加更易使上述参数发生变化,随着堵块厚度的增加,燃料芯块最高温度点位置向着堵块侧移动,同时堵块侧热流密度降低。

图11 堵塞处燃料元件径向温度分布(a) 内通道堵塞面积25%,(b) 外通道堵塞面积25%,(c) 内通道堵塞面积75%,(d) 外通道堵塞面积75%Fig.11 Radial temperature distribution at blockage (a) 25% blockage of inner channel, (b) 25% blockage of outer channel,(c) 75% blockage of inner channel, (d) 75% blockage of outer channel

2.4 堵块轴向位置的影响分析

为研究不同位置堵块对内外通道传热的影响,提取A1、A2、B1、B2工况的包壳温度数据,结果如图12所示。由图12可知,与正常工况相比,4种堵流工况下包壳温度随高度变化总体趋势相同,堵块位于活性区入口时,堵塞区域包壳温升较小;位于活性区中部时,堵塞区域包壳温升更明显,这是由于燃料棒中心处热功率更高。从图12发现,在内通道堵塞工况下,堵块位于活性区入口时,包壳温度整体上升,且出口处包壳温度较堵块位于中心处时更大;而B1、B2工况下,虽入口处堵块同样造成包壳温度整体上升,但2种工况下出口处包壳温度几乎相同,且内通道堵塞区域包壳温升大于外通道。这是因为内通道冷却剂流量损失程度更大,且入口处堵块造成流量损失大于中心处,如表7所示。

表7 堵块轴向位置对内外通道流量的影响Table 7 Effect of axial position of the blockage on mass flow in inner and outer channel

图12 堵块轴向位置对包壳轴向温度的影响 (a) 内通道,(b) 外通道Fig.12 Effect of axial position of the blockage on axial cladding temperature (a) Inner channel, (b) Outer channel

3 结语

本文使用计算流体力学软件Fluent对铅铋快堆环形燃料组件进行了数值模拟,计算了不用堵块参数下内外通道的堵塞事故并对其结果进行分析,具体得到以下结论:

1)堵塞面积的增加会增加回流区的回流程度和回流范围,显著提高堵塞区域包壳温升,导致燃料芯块最高温度点位置向堵块侧偏移,堵块侧热流密度减小。

2)当堵塞份额为25%时,堵块厚度的增加并不会明显改变包壳温度、冷却剂流量、燃料芯块最高温度点位置以及内外通道的热量分配;当堵塞份额为75%时,堵块厚度的增加将明显改变以上参数。

3)堵块位于入口处时包壳局部温升较堵块位于中心处时更小,但流量损失程度更大。

4)由于内通道为闭式通道,随堵塞面积、厚度的增加以及堵块位置向活性区入口的不断靠近,内通道流量损失程度明显增大;而外通道为开式通道,堵块参数变化几乎不会对外通道流量造成影响,因此,内通道发生堵流事故时危害更为严重。

作者贡献声明陈琪负责实施研究,文章撰写;凌煜凡负责采集数据,分析/解释数据;赵鹏程负责指导,支持性贡献,获取研究经费;赵亚楠负责对文章的知识性内容作批评性审阅;于涛负责行政、技术或材料支持,指导。