基于EPICS架构的熔盐堆实时建模与仿真平台开发及验证

2023-12-27陈世超李锐左献迪刘海军虞凯程程懋松戴志敏

陈世超 李锐 左献迪 刘海军,3 虞凯程 程懋松 戴志敏

1(中国科学院上海应用物理研究所 上海 201800)

2(中国科学院大学 北京 100049)

3(上海科技大学 上海 201210)

由于熔盐堆在固有安全性、经济性、核燃料资源可持续发展及防核扩散等方面具有显著优势,被第四代核能系统国际论坛(Generation IV International Forum,GIF-IV)列为6种先进候选堆型之一[1]。其中液态燃料熔盐堆是目前唯一采用流动的液态燃料盐同时作为燃料和冷却剂的反应堆,不同于传统固态燃料堆,其具有独特的运行原理和系统动态特性。

核电仿真系统的开发和运行过程中,建模与仿真平台发挥关键作用。建模与仿真平台不仅是仿真系统的支持平台,能够保证其正常运行,而且也是开发人员进行仿真系统开发的有效工具。目前国内外已有多家知名仿真公司能够为核电系统的设计和开发提供实时的、高精度的建模与仿真系统和服务。美国GSE(Global Simulation & Engineering System)是全球领先的能源和工业过程仿真公司,主要为核电站、火电站、联合循环电站、生产处理过程等领域提供仿真系统和服务。GSE建模与仿真系统广泛应用于各大核电站全范围模拟机[2],主要包括实时仿真环境支持软件SimExec、辅助系统建模套件(Java Agent Development Framework,JADE)、核反应堆热工水力软件(Reactor Excursion and Leak Analysis Program,RELAP5)和核反应堆堆芯动力学软件REMARK。

美国Western Service Cooperation公司开发的3KEYMASTER建模与仿真平台广泛用于核电厂建模与仿真[3],提供了功能强大的图形工程站和实时仿真支持系统,具有友好便捷的用户操作环境,可实现面向对象建模,并具有便捷的数据记录、图形曲线生成能力。3KEYMASTER平台包含了分布式控制系统仿真工具、配置管理系统和基于Web的教室智能辅导系统,并集成了美国核管会的严重事故分析程序MELCOR和爱达荷国家实验室开发的反应堆事故瞬态分析程序RELAP-3D,提供实时可视化功能、严重事故分析、三维热工水力和三维中子动力学建模功能。国内清华大学在vPower仿真平台的基础上嵌入THERMIX/BLAST程序,开发了模块式高温气冷堆示范电站工程模拟机[4]。中核武汉核电运行技术股份有限公司开发了大型建模与仿真平台RINSIM,主要由仿真支撑软件、教控台软件、动态仿真图形及软表盘开发工具软件、图形化建模调试工具软件等组成,能够提供实时仿真/分时开发环境,支持多用户多任务,支持团队并行开发,主要用于模拟机/仿真机的设计开发、调试、运行和维护全寿期支持,已成功应用于多个核电站或核反应堆[5-7]。

熔盐堆系统是一个集反应堆物理、热工流体、结构力学、熔盐化学、仪控等学科于一体的大型复杂系统。现有技术成熟的建模与仿真平台不能直接用于液态燃料熔盐堆实时建模与仿真。另外,核电建模与仿真平台开发周期长,研制成本高,且需要长期技术积累。

综合考虑平台研发成本,自主可控,在同步辐射大科学装置[8-9]和熔盐堆实验装置[10-11]建设与运行过程中的技术积累,选择基于开源的实验物理与工业控制系统(Experimental Physics and Industrial Control System,EPICS)架构研发开放式熔盐堆实时建模与仿真平台。本工作以EPICS作为熔盐堆建模与仿真平台的仿真运行支撑环境,扩展和集成具备实时动态交互功能的液态燃料熔盐堆系统分析程序RELAP5-TMSR,集成先进的可视化控制与保护系统和人机交互界面建模与仿真软件,研发液态燃料熔盐堆建模与仿真平台ThorTypography。并采用由美国橡树岭国家实验室(Oak Ridge National Laboratory,ORNL)建造并运行的熔盐实验堆(Molten Salt Reactor Experiment,MSRE)实验数据作为基准题,开展ThorTypography平台正确性验证和性能测试。

1 建模与仿真平台开发

1.1 EPICS架构简介

1.2 建模与仿真平台系统设计

基于EPICS分布式控制系统软件体系结构,建立了液态燃料熔盐堆建模与仿真平台ThorTypography的软件架构。ThorTypography平台的软件系统结构如图2所示,主要由基于EPICS的建模与仿真支撑环境(主要包括:基于EPICS base的分布式实时数据库;基于开源数据库软件PostgreSQL的关系型数据库;基于Qt C++开发的数据库管理工具)、热工流体系统分析程序、控制与保护系统、人机界面(监控界面、归档数据显示界面和报警监控界面)、教控台、报警系统、数据归档和管理配置等子模块组成。OPI层的各应用程序之间通过EPICS 通道访问CA协议相互连接和通信,使用IOC实时数据库进行数据存储和动态交互,实现开放式的ThorTypography综合建模与仿真功能。以下将分别重点介绍主要程序和功能模块。

图2 ThorTypography软件架构Fig.2 Software architecture of ThorTypography

1.3 热工流体系统分析程序

RELAP5系统分析程序的参数输入和输出均使用文本文件形式,不适用于动态实时仿真。核反应堆热工流体系统分析程序模块基于中国科学院上海应用物理研究所[14-16]开发的液态燃料熔盐堆系统分析程序RELAP5-TMSR,依据ThorTypography平台实时动态交互要求,在保证原有程序计算精度的前提条件下,结合CA协议规范,对其功能进行了一系列的改进和扩展。

1.3.1 软件结构重构

将RELAP5-TMSR程序结构进行分解以便于依据建模与仿真平台实时计算要求进行计算流程改进,为后续的实时计算功能、动态交互功能和仿真过程控制功能实施奠定基础。分解后的RELAP5-TMSR程序被分为初始化、瞬态计算以及后处理三个模块。其中,初始化模块包含程序的读取、参数初始化以及瞬态计算参数设置;瞬态计算模块包含热工流体、中子动力学以及换热等迭代计算函数;而后处理模块包含数据清理、数据后处理以及程序终止。同时,瞬态计算模块也被拆分为热工流体动力学计算、热构件换热计算、点堆中子动力学计算以及一维缓发中子先驱核(Delayed Neutron Precursors,DNP)输运计算等模块。

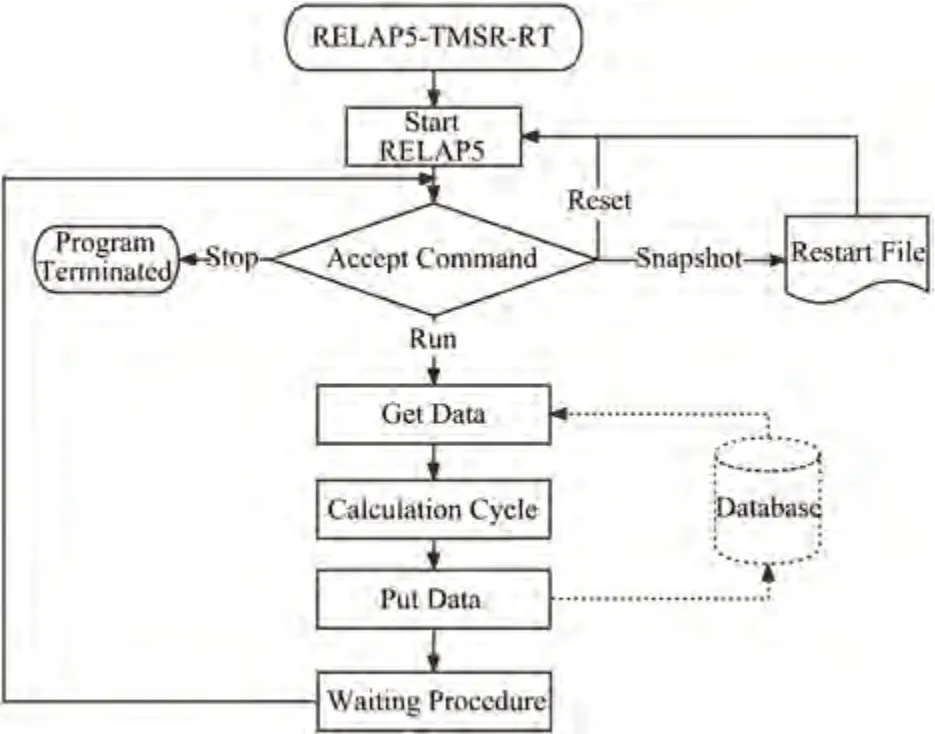

1.3.2 实时计算功能

ThorTypography平台要求系统分析程序具备实时计算功能,即计算机实际处理耗用时间与所计算的物理问题时间保持一致。在进行实时计算功能改进之前,须确保RELAP5-TMSR程序计算速度达到超实时状态,这是实时计算改进的前提条件。结合重构后的RELAP5-TMSR,参考林萌等[17]给出的实时计算功能实施方法,改进了RELAP5-TMSR实时计算流程,实时版本程序RELAP5-TMSR-RT计算流程如图3所示。其中,ΔT表示仿真交互时间步长,Δt表示RELAP5-TMSR计算时间步长(Δt<ΔT),t表示当前计算的累计t=∑Δti,T1和T2表示计算机当前时间。在每个仿真交互时间步开始时,记录当前计算机时间T1,然后进行模型求解计算,判断当前计算的时间点t是否达到仿真交互时间步长ΔT。若未达到,则继续推进时间步进行模型求解,当达到ΔT后,记录当前计算机时间T2,判断计算机实际处理耗用时间(T2-T1)是否达到仿真交互时间步长ΔT,若未达到,则程序需进行休眠等待模式,直至计算机处理耗用时间与仿真交互时间步长一致,完成一次实时计算循环。当程序完成全部计算,满足计算结束条件时,则自动退出计算循环,终止运行。

图3 RELAP5-TMSR-RT实时计算流程Fig.3 Flowchart of RELAP5-TMSR-RT real-time calculation

1.3.3 动态交互功能

在基坑施工过程中,支撑轴力变化并不是单一不变的,其变化波动起伏但又存在一定规律,出现这种现象主要是由于外部环境、荷载、及现场施工情况等不断变化。[6]因此,在整个监测过程中,应对支撑轴力进行实时监测,并记录外部环境、现场施工进度等详细信息,结合所记载信息对支撑轴力的变化进行科学严谨的分析,准确的预测基坑变形趋势并及时提出预警,为基坑工程安全施工进行有效的指导。

基于EPICS的CA实时数据传输协议开发了包括数据获取和推送功能的RELAP5-TMSR实时数据交互接口模块,实现RELAP-TMSR与ThorTypography建模与仿真平台间的实时数据传输。用户只需要按照规定的输入格式编制相应的输入卡,接口模块将根据用户定义的输入卡内容,动态输出和输入参数,实现仿真平台仿真参数的实时动态采集和输出。

1.3.4 仿真过程控制功能

尽管RELAP5-TMSR具有重启(RESTART)功能,但是一旦进入计算循环,RELAP5-TMSR程序并不能灵活地响应控制台发出的运行、冻结、复位、快照和停止功能,用户只能等待计算结束。因此,需要对程序进行仿真控制流程的改进。

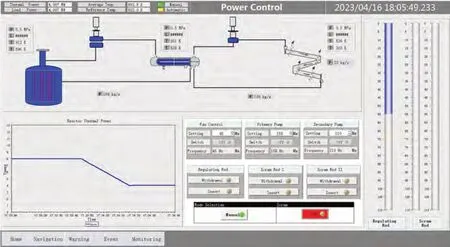

对重构后的RELAP5-TMSR进行仿真控制流程调整,如图4所示。程序启动后在每次循环过程中都将接收来自控制台发出的指令。若控制台发送冻结指令1(Freeze),则程序冻结在当前位置直至接收下一个指令;若控制台发送运行指令2(Run),则程序进入下一个计算循环,首先从外部数据库动态获取控制参数进行计算,待计算完成后,再将热工流体参数动态输出给数据库进行更新,最后进入休眠等待程序,完成一次实时循环计算,等待控制台下一个指令;若控制台发送快照指令3(Snapshot),则程序将生成一个重启文件,并将当前数据存入重启文件中;若控制台发送复位指令4(Reset),则程序调用重启文件,将程序恢复到之前用快照保存过的状态;若控制台发送停止指令5(Stop),则程序将停止运行。

图4 RELAP5-TMSR-RT仿真控制流程Fig.4 Flowchart of RELAP5-TMSR-RT simulation control

1.4 控制与保护系统

RELAP5程序自带的控制系统建模与仿真功能简单有限,不适用于大型复杂、先进的控制系统建模与仿真。因此,通过集成技术成熟、功能强大的商业软件Matlab/Simulink和开源软件Scilab/Xcos软件,扩展ThorTypography平台的控制与保护系统建模与仿真能力。Matlab/Simulink和Scilab/Xcos采用图形化建模方式,所建模型逻辑直观,可读性强,同时具有十分丰富的控制功能模块库,可供用户直接使用或者进行二次开发,极大地提升了控制系统建模效率。

同样地基于CA协议,通过进一步封装LabCA接口,实现Matlab/Simulink和Scilab/Xcos与ThorTypography平台的实时动态交互。在仿真系统运行过程中,Simulink和Xcos通过实时动态交互接口,读取IOC实时数据库中的RELAP5-TMSR输出,经由内部的控制与保护逻辑计算处理后,再将热工流体系统的控制参量写入IOC实时数据库中,以供RELAP5-TMSR读取调用。循环上述流程,直到接收到教控台的终止指令,结束实时交互仿真。

1.5 人机界面

开源软件CSS(Control System Studio)[18]是由EPICS提供的OPI工具之一,用于开发人机界面。其主要特点包括:基于Java技术的跨平台开发工具;提供丰富的组件可用于动态图形功能的开发,如实时数值显示、图形颜色变化、尺寸和位置变化等;自定义图形符号库的开发,作为人机界面的基本图符,并可反复使用;自我测试功能,以预览图形动态效果;可与过程模型的变量点随时进行通信连接;与实时仿真运行环境保持独立,可在仿真模型运行期间,在线修改人机界面。为满足液态燃料熔盐堆建模与仿真平台需求,对CSS源代码进行了重新编译和功能扩展,集成了报警系统与关系型数据库PostgreSQL,开发了包含数据归档显示、报警监控和控制系统操作界面在内的人机界面模块。

如图5所示,初步设计和开发了MSRE功率控制界面,仿真过程中各图形组件可以通过接口程序读取数据库中的过程变量,图形化实时动态显示系统主要运行参数值,如控制棒棒位和堆芯功率的变化趋势。通过控制组件按钮可以触发操作信号,模拟操作员的行为动作,如功率调节(自动或手动)、紧急停堆等,以实现人机交互控制。此外,设置了跳转按钮,便于在各层级监控界面之间进行切换。

图5 MSRE功率控制人机界面Fig.5 Human-machine interface of MSRE power control

2 建模与仿真平台验证

2.1 MSRE建模与仿真

由美国橡树岭国家实验室设计建造的MSRE是目前世界上唯一成功运行的熔盐堆,在其运行期间进行了大量实验且保存了详细的实验数据[19],这些实验数据也成为了目前熔盐堆系统分析工具开发和验证的判定依据。

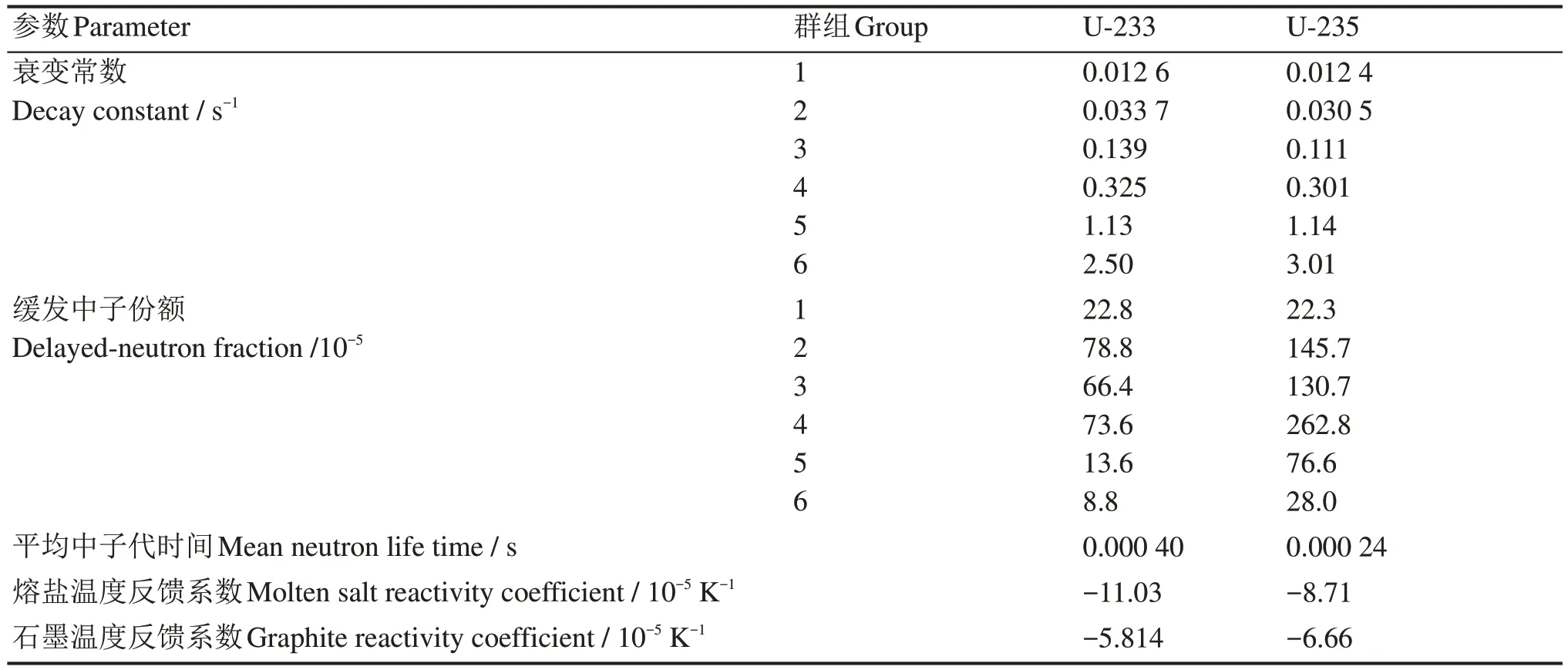

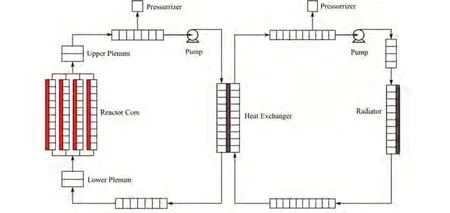

以MSRE的启泵、停泵、自然循环和反应性引入实验作为验证基准题,对ThorTypography开展了初步验证。验证方案如下:分别单独使用RELAP5-TMSR程序和使用仿真平台ThorTypography对以上基准题进行建模与仿真,首先使用RELAP5-TMSR程序针对以上基准题进行建模和仿真,基准题中所涉及的中子物理-热工-控制均由RELAP5-TMSR程序单独完成;然后应用仿真平台ThorTypography对相同基准题进行再次仿真计算,其中中子物理-热工部分由改进后的系统分析程序模块RELAP5-TMSR-RT建模,而控制与保护逻辑的建模与仿真则由ThorTypography的控制与保护模块实现,二者通过EPICS/IOC实时数据库完成实时动态交互仿真。仿真完成后,将两次仿真结果与MSRE实验值作比较,评估所建仿真模型精确性;同时对比两次仿真结果是否吻合,以验证ThorTypography各子程序模块间动态交互仿真计算的正确性;监测记录针对各基准题仿真时,ThorTypography实际总的仿真计算时间是否与总的物理问题时间保持一致,同时监测RELAP5-TMSR-RT程序每个仿真交互时间步长内计算机等待时间是否大于零,以验证ThorTypography的实时计算功能。RELAP5-TMSR的MSRE节点图如图6所示,主要的建模参数[20-21]列于表1和表2。

表1 U-233和U-235中子学参数Table 1 Neutronics parameters for U-233 and U-235

表2 MSRE主要设计参数Table 2 Main design parameters of MSRE

图6 MSRE节点图Fig.6 Node diagram of MSRE

各实验基准题相关的控制与保护有:启泵和停泵过程中,控制调节一回路熔盐泵流量,同时控制控制棒的移动,使反应堆保持临界状态;自然循环期间,自然循环流量边界条件,由控制与保护系统输入;反应性引入实验工况中,通过调节控制棒棒位来引入相应反应性值。以上控制与保护逻辑基于Matlab/Simulink实现,其中启泵与停泵的控制与保护逻辑如图7所示。Matlab/Simulink控制系统通过扩展的数据读取模块,从EPICS/IOC实时数据库中读取当前仿真时间、堆芯功率以及前一时间步的堆芯功率。其中,熔盐泵流量由仿真时间与熔盐泵流量的函数关系插值获得;为保持启、停泵过程中堆芯功率不变,计算前后时间步的堆芯功率偏差值,经由比例-饱和-积分控制运算,转化为需要由控制棒引入的反应性值(控制棒棒位也可由控制棒积分价值换算得到)。以上控制与保护逻辑计算结果,最后通过数据写入模块返还给数据库,以供RELAP5-TMSR读取。

图7 启泵、停泵控制与保护逻辑Fig.7 Control and protection logic of pump start-up and coast-down

2.2 正确性验证

2.2.1 启泵和停泵实验

启泵和停泵实验是在MSRE装载U-235燃料运行期间开展的[22],由于实验在反应堆零功率工况下进行,因此模拟计算过程中可以忽略温度反馈效应。启泵实验初始时刻一回路燃料盐处于静止状态,在t=0时刻,开启一回路燃料盐泵,燃料盐流量加速上升,大约8 s达到额定流量,如图8所示。由于燃料盐的流动,部分缓发中子先驱核也随之流出堆芯,造成反应性损失。损失的这部分反应性需要通过控制系统提升控制棒进行补偿,以维持堆芯临界。大约16 s后,当一回路中的DNP随着燃料盐再次流回堆芯,需要控制棒引入的反应性降低,经过几次波动后逐渐稳定。

图8 受保护启泵实验过程中控制棒引入的反应性变化Fig.8 Variation of reactivity inserted during protected pump start-up experiment

停泵实验初始状态一回路燃料盐流量为额定流量,在t=0时刻,关闭一回路燃料盐泵,燃料盐流量大约在20 s后降低为零,如图9所示。堆芯DNP的损失随着燃料盐流量的降低而减少,导致反应性升高,需要通过控制棒的下插来维持堆芯临界。如图8、9所示,仿真平台ThorTypography实时计算结果和原有RELAP5-TMSR程序的超实时计算结果对比基本一致,并且与ORNL报告中的MSRE实验数据吻合较好。

图9 受保护停泵实验过程中控制棒引入的反应性变化Fig.9 Variation of reactivity inserted during protected pump coast-down experiment

2.2.2 自然循环实验

自然循环实验是在MSRE装载U-233燃料运行期间进行的[23],反应堆初始功率为4.1 kW,控制棒棒位始终保持不变,一回路燃料盐泵处于关闭状态,仅依靠堆芯进出口温度差导致的自然对流来驱使燃料盐的循环流动,燃料盐流量几乎为零,反应堆维持稳态。瞬态实验是通过逐步增加空气散热器的散热量,待反应堆达到新的稳态,再进行下一步的变化。空气散热器散热量的增加导致堆芯入口处燃料盐温度降低,由于燃料盐和石墨的温度负反馈效应,堆芯功率上升,进而引起堆芯进出口温差增大,一回路自然循环流量上升。自然循环实验过程中,堆芯功率随时间变化如图10所示。仿真平台ThorTypography实时计算结果和原有RELAP5-TMSR程序的超实时计算结果对比基本一致,并且与ORNL报告中的MSRE实验数据吻合良好。

图10 自然循环实验堆芯功率变化Fig.10 Variation of core power during the natural circulation experiment

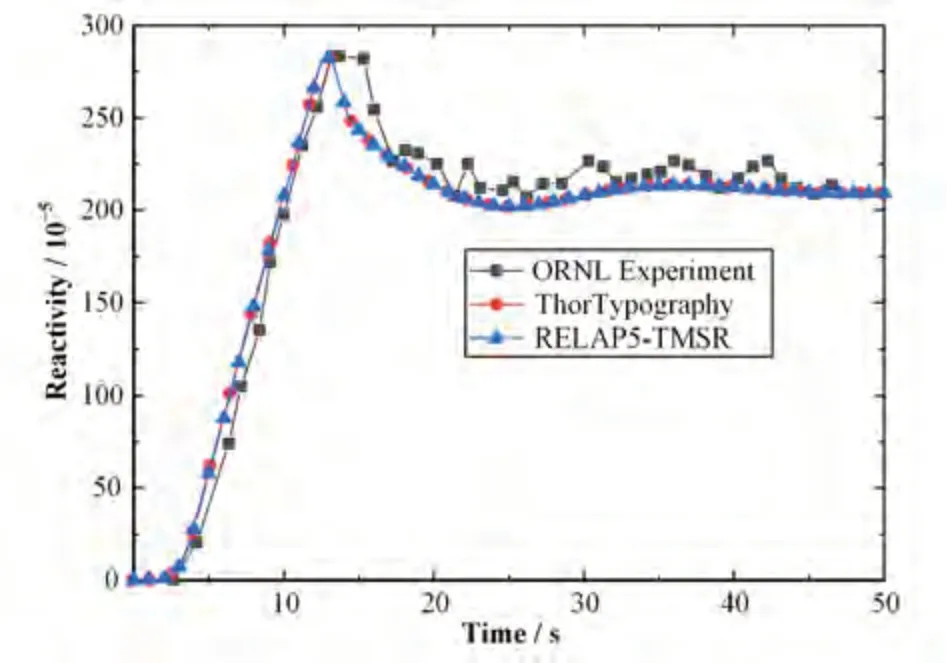

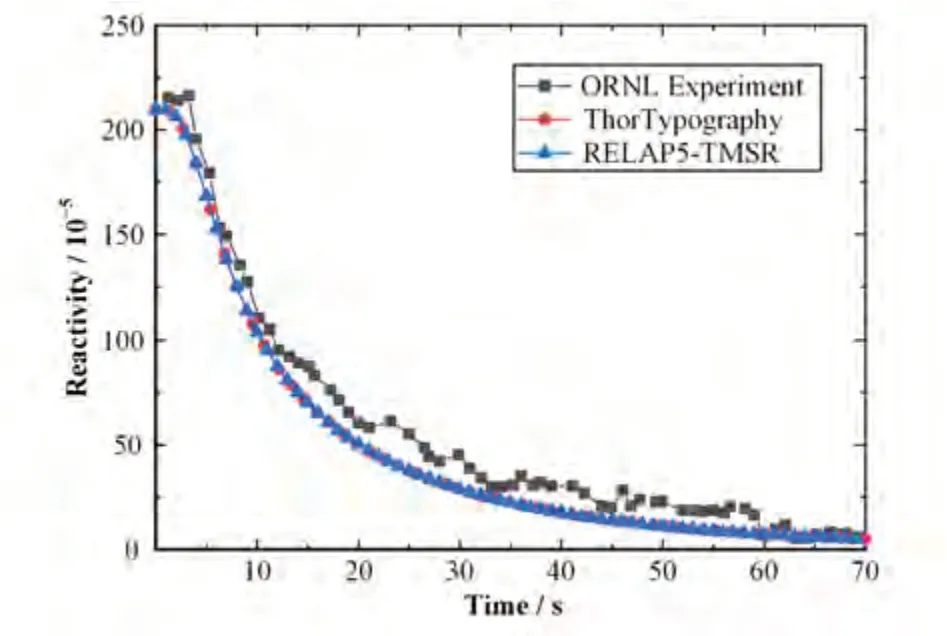

2.2.3 反应性引入实验

反应性引入实验是在MSRE装载在U-233燃料运行期间开展的[24],在1 MW、5 MW和8 MW三种不同功率水平工况下,分别阶跃引入2.48×10-4、1.9×10-4和1.39×10-4反应性,导致堆芯功率急剧上升,进而堆芯温度升高。过程中由于燃料盐和石墨的温度负反馈效应,减缓了堆芯功率达到峰值前的上升速度,在达到峰值以后功率开始逐渐下降至初始功率水平。反应性引入实验的功率响应结果如图11~13所示,仿真平台ThorTypography实时计算结果和原有RELAP5-TMSR程序的超实时计算结果对比基本一致,与ORNL报告中的MSRE实验数据在整体趋势上较为符合。

图11 1 MW条件下阶跃引入2.48×10-4反应性后功率响应Fig.11 Power response after a 2.48×10-4 step insertion of reactivity at 1 MW

图12 5 MW条件下阶跃引入1.9×10-4反应性后功率响应Fig.12 Power response after a 1.9×10-4 step insertion of reactivity at 5 MW

图13 8 MW条件下阶跃引入1.39×10-4反应性后功率响应Fig.13 Power response after a 1.39×10-4 step insertion of reactivity at 8 MW

2.3 实时性验证

监测记录仿真平台在针对不同实验基准题进行仿真测试时所耗用的总的实际仿真时间,同时记录RELAP5-TMSR-RT程序在每个交互时间步长(0.1 s)内的等待时间,与总的物理问题时间共同列于表3。仿真平台的实时计算功能改造要求原有程序需具备超实时计算能力。从表3中可以看出,在0.1 s的仿真交互时间步长内,各基准题的最小和最大等待时间大于0 s且小于0.1 s,满足实时计算功能改造的前提要求。同时,监测得到的总的实际仿真时间与总的物理时间同步一致,表明仿真平台的实时计算功能得以实现。

表3 实时仿真测试结果Table 3 Test results of real-time simulation

3 结语

为满足液态燃料熔盐堆实时建模与仿真需求,改进了RELAP5-TMSR程序实时动态交互功能,扩展了可视化控制与保护系统模块。基于EPICS架构,配置了仿真运行支撑环境,通过EPICS CA的API,将RELAP5-TMSR-RT系统程序、可视化控制与保护系统以及图形化人机交互界面模块进行集成,开发了适用于液态燃料熔盐堆的开放式实时建模与仿真平台ThorTypography。并以MSRE实验为基准题,对仿真平台ThorTypography进行了正确性验证和实时性计算功能测试。建模与仿真平台计算结果与原版的RELAP5-TMSR程序计算结果一致并与MSRE实验数据吻合良好,验证了建模与仿真平台的正确性;实时性测试数据显示,建模与仿真平台满足实时仿真计算要求。建模与仿真平台ThorTypography适用于液态燃料熔盐堆实时动态交互仿真,为液态燃料熔盐堆设计优化,运行控制,操作培训等提供了有效的支撑工具,具有重要的工程参考价值。

作者贡献声明陈世超负责实时建模与仿真平台开发及验证,数据处理、分析及文章撰写;李锐负责软件技术支持;左献迪负责研究辅助指导;刘海军负责可视化呈现;虞凯程负责提出文章修改建议;程懋松负责提出研究思路,文章审阅与修订;戴志敏负责研究方案指导、研究进度监督以及研究项目资金支持。