氟橡胶在寿命评估时压缩永久变形、压缩应力松弛与气密性关系的研究*

2023-12-27刘晓丹尹文华

刘 琼,刘晓丹,尹文华

(广州合成材料研究院有限公司,广东广州 510665)

硫化橡胶材料具有优异的弹性、易加工性和化学稳定性,在一定的应力作用下产生较大的变形,能够补偿设备金属件之间的公差,蠕变作用小,能够保证在较低的接触应力作用下仍有较好的密封效果,因此硫化橡胶材料广泛应用于各种密封场景。但相对于其它材料,橡胶材料易受到热、氧、介质等因素的影响而发生老化,其密封性能和使用寿命关乎整个装备系统的可靠性。现有技术常依照GB/T 20028-2005[1]这个标准,采用压缩永久变形[2]或压缩应力松弛作为特性指标来评估硫化橡胶密封材料和制品的寿命。然而如何判定失效?如何选择合适的临界值是摆在广大科研及试验人员面前的一个难题。GB/T 20028-2005建议一般选用以原始性能值变化到 50%作为临界值,同时提到被选取的临界值应适用于使用条件。鉴于此,本研究加入了气密性(漏率)这个橡胶密封件功能性指标,试图通过监测橡胶密封件老化前后漏率的变化为临界值的选取做出指导。

1 试验部分

1.1 试验材料

某牌号氟橡胶。

1.2 试验仪器

高温试验箱(型号为PH101 ,广州爱思佩克环境仪器有限公司),橡胶塑料特规测厚仪(型号为CH-20-AT,上海六菱仪器厂),压缩永久变形工装(自制,满足GB/T 7759.1-2015要求),高温应力松驰试验机(型号为SS-3384,松恕检测仪器有限公司),氦质谱检漏仪(型号为SFJ-231,安徽皖仪科技股份有限公司)。

1.3 样品制备及性能测试

压缩永久变形:按照GB/T 7759.1-2015[3]进行样品制备和测试,A型,压缩率25%,方法A。

压缩应力松弛:按照GB/T 1685-2008[4]进行样品制备和测试,I型圆柱形试样,压缩率25%,方法A。

气密性:O型圈试样,参考GB/T 36176-2018[5]进行测试,喷吹法。

数据处理及寿命评估参照GB/T 20028-2005。

1.4 试验终点及临界值的选择

根据GB/T 20028-2005推荐,临界值选择初始性能保持率的50%作为试验终点。

压缩永久变形保持率=(1-压缩永久变形)×100%。

按照GB/T 1685-2008结果表述建议,采用压缩应力比值来进行压缩应力松弛试验的数据处理更合适,压缩应力比值=×100% 。

2 结果与讨论

2.1 寿命评估试验

2.1.1 基于压缩永久变形的寿命评估

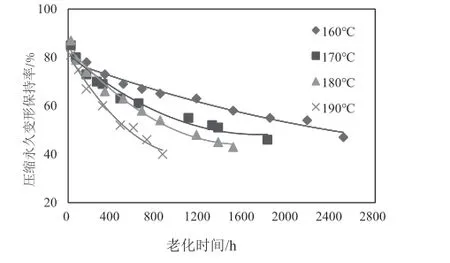

选择160℃、170℃、180℃和190℃作为压缩永久变形的热老化温度。不同老化温度下压缩永久变形随老化时间的变化关系如图1所示。由图1可知,压缩永久变形保持率随老化时间增加而逐渐降低,同时温度对氟橡胶的压缩永久变形影响显著,老化温度越高,压缩永久变形保持率下降越快。

图1 压缩永久变形保持率热老化曲线Fig.1 The relation curves of compression setretention rate and aging time

将压缩永久变形保持率数据进行多项式曲线拟合,结果见表1。

表1 不同老化温度下压缩永久变形保持率的二次多项式拟合结果Table 1 Quadratic polynomial fitting results of compression set retention rate at different aging temperatures

由图1中的曲线及表1中的相关系数可知,用二次多项式拟合得到的曲线与试验数据点吻合程度良好,相关系数均在0.95以上[6]。通过插值法可计算出不同老化试验温度下压缩永久变形保持率达到50%时的临界时间,见表2。

表2 不同老化温度下压缩永久变形保持率达到临界值的时间Table 2 The time when the compression set retention reaches the critical value at different aging test temperatures

以临界时间的对数lgt对绝对温度的倒数10000/T作图,并进行线性拟合,见图2,可得拟合方程:

图2 压缩永久变形保持率阿累尼乌斯图(时间-温度)Fig.2 Arrhenius diagram of compression set retention rate

利用外推法可计算出不同温度下该氟橡胶的寿命,见表3。

表3 不同贮存或使用温度下压缩永久变形保持率达到临界值的寿命Table 3 The life of the compression set retention rate reaching a critical value at different storage or use temperatures

2.1.2 基于压缩应力松弛的寿命评估

选择160℃、170℃和180℃作为压缩应力松弛的热老化温度。不同老化温度下压缩应力比值随老化时间的变化关系如图3所示。由图3可知,压缩应力比值随老化时间增加而逐渐降低,且老化温度越高,压缩应力比值下降越快。

图3 压缩应力比值热老化曲线Fig.3 The relation curves of compressive stress ratio and aging time

将压缩应力比值数据进行多项式曲线拟合,结果见表4。

表4 不同老化温度下压缩应力比值的二次多项式拟合结果Table 4 Quadratic polynomial fitting results of compressive stress ratio at different aging temperatures

由图3中的曲线及表4中的相关系数可知,用二次多项式拟合得到的曲线与试验数据点吻合程度良好,相关系数均在0.95以上。通过插值法可计算出不同老化试验温度下压缩应力比值达到50%时的临界时间,见表5。

表5 不同老化温度下压缩应力比值达到临界值的时间Table 5 The time when the compressive stress ratio reaches the critical value at different aging test temperatures

以临界时间的对数lgt对绝对温度的倒数10000/T作图,并行线性拟合,见图4,可得拟合方程:

图4 压缩应力比值阿累尼乌斯图(时间-温度)Fig.4 Arrhenius diagram of compressive stress ratio

利用外推法可计算出不同温度下该氟橡胶的寿命,见表6。

表6 不同贮存或使用温度下压缩应力比值达到临界值的寿命Table 6 The life of the compressive stress ratio reaching a critical value at different storage or use temperatures

2.1.3 气密性试验

将O型圈试样置于耐压的密封工装中,压缩率为25%,O型圈试样与工装作为一个整体试样(以下称之为被检件),在不同的温度下进行热老化处理,定期取出,用氦质谱检漏仪测试被检件的漏率。

考虑到压缩永久变形和压缩应力松弛的热老化温度并未完全重叠,选择170℃、190℃和210℃作为气密性的热老化温度。不同温度下被检件漏率测试结果见表7。从表7可知,O型圈试样在长时间的高温老化下密封性良好,且在170℃和190℃下压缩永久变形保持率临界值以及190℃和210℃下压缩应力比值临界值时漏率未明显增大。

表7 不同老化温度下漏率随老化时间的结果Table 7 The result of leakage rate with aging time at different aging temperatures

3 结论

(1)对于该氟橡胶密封材料,压缩永久变形和压缩应力松弛随老化时间的变化规律相近,采用压缩应力松弛作为评价指标推算得到的寿命略微高于压缩永久变形。

(2)相对于压缩永久变形和压缩应力松弛,气密性指标为非敏感性指标,即使前两项指标已降到50%临界值,气密性仍未有明显改变。