复合环境老化对光伏镀膜玻璃膜层的影响研究*

2023-12-27黄艳萍黄文浩

黄艳萍,黄文浩

(国家太阳能光伏产品质量检验检测中心,江苏无锡 214028)

近年来,光伏产业作为新能源领域重要的分支蓬勃发展,装机量持续上升[1],如何快速有效地评价光伏产品的性能也成为光伏产品检测领域的重点和难题之一。光伏玻璃是光伏组件的关键原材料之一,其作用为保护电池组件不受外界环境因素破坏,隔绝空气和水汽,同时提供一定的机械强度,并且具有较高的透光性能[2-5],尤其是透光性能对组件功率有重要影响。为增加光伏组件的发电效率,提高光伏玻璃的透光性能是最简单、也是最便捷有效的方法之一[3-5]。目前市场上使用的光伏玻璃均为镀膜玻璃,主要是利用光的干涉原理在超白浮法玻璃原片上镀一层或多层膜,膜层的主要成分为多孔二氧化硅,镀膜后的光伏玻璃在太阳光有效波段内其透光率能有2%~3%的增加[2-6]。

目前,产业链各环节供应商及用户常通过两个测试标准(IEC 61215-2:2021和IEC 61730-2:2016)来评价光伏组件产品在长期使用过程中的安全性[7-8]。但常规序列老化试验均为单一应力,与实际的光伏组件产品使用环境不符[9]。有研究表明,采用复合加速老化试验方法,能有效地复现不同典型户外使用环境条件,试验结果能够较好地反映光伏产品长时间在户外实际工作条件下的耐候性和可靠性[10-11]。这一研究领域已成为行业研究热点和难点[4-5]。

为更好地能在短时间内检测和评价光伏镀膜玻璃在不同典型户外使用环境下的性能,本研究采用PCT加速老化试验、紫外湿热试验、紫外湿冻试验和紫外热循环试验,用以模拟光伏镀膜玻璃产品在不同户外实际环境条件下的使用过程,并对比不同老化环境下产品性能变化情况,分析不同使用条件下镀膜玻璃的老化和失效机理。试验结果可为不同户外使用条件下的光伏产品选型提供参考和依据。

1 试验部分

1.1 试验样品

选取某主流玻璃厂家生产的2.0mm厚度双层镀膜玻璃,每个项目平行测试3片样品。

1.2 复合环境老化测试

1.2.1 高温高压蒸煮(PCT48)试验

PCT老化试验参照GB/T 41203-2021进行取3片镀膜玻璃样品进行初始太阳光有效透射比测试,编号为4#~6#,测试后进行高温高压蒸煮试验(PCT48),湿度为99%~100%,温度为121±2 ℃,高温高压蒸煮时长为48h。

1.2.2 紫外湿热(UV+DH)试验

UV+DH试验条件参照GB/T 41203-2021[12]进行取3片镀膜玻璃样品先进行初始太阳光有效透射比测试,编号为7#~9#,将样品放入紫外湿热老化试验箱内,辐照面为镀膜面;试验样品温度为85±2 ℃,相对湿度为85%±2%,试验时间200h;光谱分布为280~400 nm(UVB 280~320 nm,UVA 320~400 nm),辐照强度150W/m2,UVB占UV(A+B)能量的3%~10%,紫外试验选取的累计辐照量为30kWh/m2。

1.2.3 紫外湿冻(UV+HF)试验

取3片镀膜玻璃样品进行初始太阳光有效透射比测试,编号为10#~12#,再将样品放入紫外湿冻老化试验箱内,辐照面为镀膜面;光谱分布为280~400 nm(UVB 280~320 nm,UVA 320~400 nm),辐照强度150W/m2,UVB占UV(A+B)能量的3%~10%,温度控制范围:-40~85 ℃,湿度控制范围:30%RH~85%RH,试验开始时立即开启紫外灯光源,正常运行至-20℃,关闭光源。当循环试验温度升至0℃,打开光源,如此循环10次。紫外总辐照量为30kWh/m2。

1.2.4 紫外热循环(UV+TC)试验

取3片镀膜玻璃样品进行太阳光有效透射比测试,编号为13#~15#,将样品放入紫外热循环老化试验箱内,辐照面为镀膜面;光谱分布为280~400 nm(UVB 280~320 nm,UVA 320~400 nm),辐 照 强 度150W/m2,UVB占UV(A+B)能量的3%~10%,温度在85℃和-40℃之间循环,试验时间200h。

1.3 性能表征

老化试验结束后取出样品,静置24h后用清水清洗,干燥后恒温24h进行表征测试。目测试验后样品的外观,测试太阳光有效透射比、铅笔硬度,观察膜层微观形貌,并计算太阳光有效透射比衰减值。

1.3.1 太阳光有效透射比

太阳光有效透射比项目测试仪器为气浮台式光谱透射比测量系统,生产厂家为北京奥博泰,规格型号为GST3,修正系数为0.983,测试波段为380~1100 nm。测试过程按照SJ/T 11571-2016[13]中要求进行。

1.3.2 铅笔硬度

铅笔硬度采用硬度计测试,规格型号为3086,测试所用铅笔为中华铅笔,测试过程按照JC/T 2170-2013[14]进行。

1.3.3 微观形貌及厚度

膜层微观形貌及厚度采用扫描电子显微镜测试,规格型号为蔡司SIGMA场发射式扫描电镜,测试过程按照GB/T 20307-2006[15]进行。

2 结果与讨论

2.1 初始性能

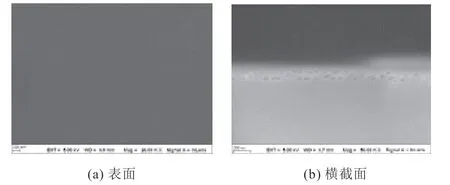

对未经环境试验的初始样品性能进行测试,编号为1#~3#,其初始太阳光有效透射比、铅笔硬度、附着力如表1所示。从表1中结果可见,3片试样的太阳光有效透射比分别为94.35%、94.40%、94.39%,铅笔硬度为3H,附着力为0级,该产品的这三项性能指标均符合现有的标准要求。同时,对其表面膜层的微观形貌进行了观察,结果如图1 所示。从图中可以看出,镀膜玻璃样品膜层表面平整光滑,可见均匀分布的点状凹陷结构,且有少量膜孔;横截面呈现多孔结构,膜孔基本呈多层堆叠均匀分布,膜孔呈椭圆形,尺寸约50nm,其中单层膜厚约为135nm,且双层膜中底层膜致密度高,与玻璃基底结合均匀,无明显界限。

图1 试验前镀膜玻璃样品膜层微观形貌Fig.1 Microstructure of coated glass sample before test

表1 初始性能 太阳光有效透射比 铅笔硬度及附着力Table 1 Initial properties (effective solar transmittance, pencil hardness and adhesion )

2.2 高温高压蒸煮试验(PCT 48)

试验后样品外观、太阳光有效透射比衰减见表2。3片样品太阳光有效透射比衰减分别为0.64%、0.55%、0.71%,膜层无明显脱落、剥离、起皱现象。试验后样品膜层微观形貌如图2所示。

图2 PCT试验后镀膜玻璃样品膜层微观形貌Fig.2 Microstructure of coated glass sample after PCT48 test

表2 PCT48试验后性能Table 2 Performance after PCT48

从图2可以看出,膜层表面出现大面积溶解脱落,膜层内部的膜孔裸露;横截面不平整,有絮状颗粒物附着,膜孔变形,且膜层破损严重,局部玻璃基体位置出现纵向孔洞。选取膜层相对平整的位置测量其膜层厚度,约为90nm。

2.3 紫外湿热试验

试验后样品外观、太阳光有效透射比衰减见表3。3片样品太阳光有效透射比衰减分别为0.21%、0.11%、0.21%,膜层无明显脱落、剥离、起皱现象。试验后样品膜层微观形貌如图3所示。从图中可以看出,膜层表面出现膜层破损和剥落,破损位置露出底层膜孔;横截面稍有不平整,膜层基本完整,膜层厚度约为100nm。

图3 紫外湿热试验后镀膜玻璃样品膜层微观形貌Fig.3 Microstructure of coated glass sample after UV+DH test

表3 紫外湿热试验后性能Table 3 Performance after UV+DH test

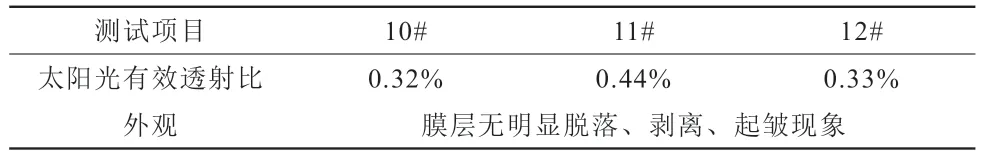

2.4 紫外湿冻试验

试验后样品外观、太阳光有效透射比衰减见表4。3片样品太阳光有效透射比衰减分别为0.32%、0.44%、0.33%,膜层无明显脱落、剥离、起皱现象。试验后样品膜层微观形貌如图4所示。从图中可以看出,膜层表面出现膜层破损和剥落,破损位置露出底层膜孔。横截面稍有不平整,膜层基本完整,膜层厚度约为95nm。

图4 紫外湿冻试验后镀膜玻璃样品膜层微观形貌Fig.4 Microstructure of coated glass sample after UV+HF test

表4 紫外湿冻试验后性能Table 4 Performance after UV+HF test

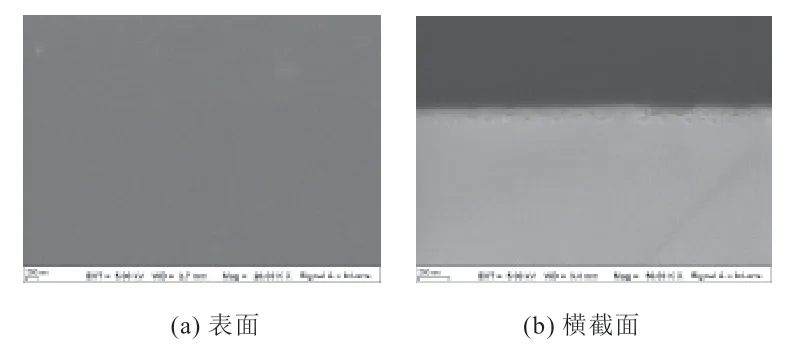

2.5 紫外热循环试验

试验后样品外观、太阳光有效透射比衰减见表5。3片样品太阳光有效透射比衰减分别为0.23%、0.32%、0.22%,膜层无明显脱落、剥离、起皱现象。试验后样品膜层微观形貌如图5所示。从图中可以看出,膜层表面平整光滑,可见均匀分布的点状凹陷结构,且有少量膜孔。横截面稍有不平整,膜层基本完整,但膜孔数量变少,尺寸变小,膜层厚度约为95nm。

图5 紫外热循环试验后镀膜玻璃样品膜层微观形貌Fig.5 Microstructure of coated glass sample after UV+TC test

表5 紫外热循环试验后性能Table 5 Performance after UV+TC test

从样品膜层结构可以看到,在光伏镀膜玻璃表面镀减反射膜可以对玻璃基体起到一定的保护作用。且双层镀膜增加了一层致密底膜,其主要成分也为二氧化硅,对接触到的水汽和污染物有更好的阻隔作用。有研究表明[16-18],传统玻璃失效主要是由于玻璃原片由Na2SiO3、CaSiO3、MgSiO3等成分构成,这些物质在水蒸气侵蚀下会发生化学反应生成NaOH、Ca(OH)2、Mg(OH)2,金属离子迁移至表面并以碱性物质形式析出,而碱性物质进一步与玻璃反应,从而进一步加剧玻璃基体的腐蚀和破坏。

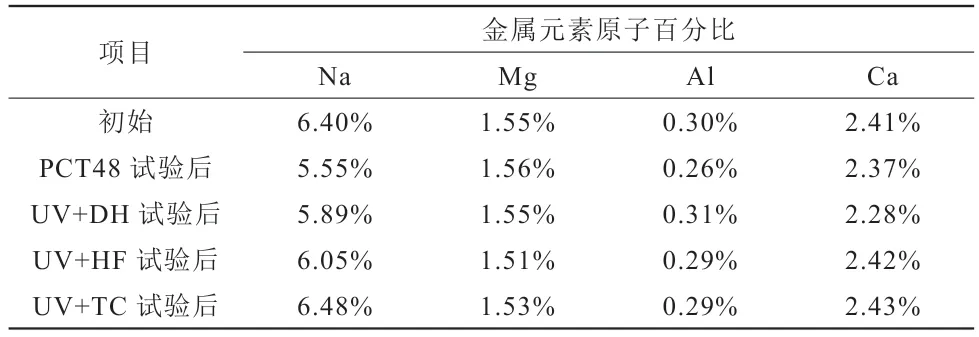

为进一步分析环境试验对镀膜玻璃的破坏机理,采用EDS能谱对不同条件下的镀膜玻璃膜层进行成分分析。主要进行金属元素含量的横向比较,故采用无标样检测时的数据结果不能作为元素的绝对含量,但同一测试条件下相同元素含量的多少可以进行比较。不同样品膜层表面金属元素成分分析结果见表6。

表6 不同样品膜层表面成分分析Table 6 Surface composition analysis of different samples

从表6数据对比可以看出,经过不同环境老化试验后的膜层中金属元素的含量发生了变化,且主要以Na元素的变化为主。镀膜玻璃在PCT试验、紫外湿热试验、紫外湿冻试验过程中,会接触一定的水汽,水汽会通过膜层中的孔隙进入并与玻璃基体发生反应,生成游离的金属离子,游离的金属离子在电场的作用下向外产生定向迁移,从而破坏膜层中的Si-O-Si网络结构,堵塞膜层中的孔隙。其中游离的金属离子主要为Na+,金属离子富集在膜层表面,形成絮状物,导致膜层表面平整度下降,且结构变得更加疏松,与膜层的结合力下降。在环境试验结束后,镀膜玻璃样品表面经过清洗,在清洗过程中金属离子会脱落,并进一步在水中溶解,故试验后样品表面金属元素(主要是Na+)含量降低了。且湿度增加、温度升高会进一步加剧腐蚀反应的速度,故镀膜玻璃在PCT加速老化试验、紫外湿热试验、紫外湿冻试验后膜层出现了不同程度的破损,且光学性能衰减明显。在没有明显水汽参与反应的紫外热循环试验中,样品膜层表面没有出现破损和剥落。同时,膜层整体表面Na元素含量稍有升高,推测是有少量的Na+定向迁移至表面造成的,但没有水汽条件,迁移的量较小。但膜层孔隙率的减少和减薄对镀膜玻璃样品的光学性能产生一定的影响。

3 结论

(1)复合环境老化试验对光伏镀膜玻璃产品性能存在较大影响。PCT48、紫外湿热、紫外湿冻试验之后,镀膜玻璃的光学性能有明显下降,且膜层结构均有破损。紫外热循环试验后膜层比较完整,光学性能变化较小。

(2)复合环境老化试验后膜层的性能变化主要和环境中的水汽有关,且环境中温度和湿度越高,性能下降越明显。膜层破坏主要是由于水汽进入基体反应并生成游离金属离子,造成膜孔堵塞和膜层破坏。

(3)在不同的实际户外应用环境下,可调节膜层的结构和厚度,提升镀膜玻璃产品的耐环境老化性能,从而提升光伏组件产品的户外使用寿命和性能。在产品选型时可根据实际户外使用环境选择不同特性的光伏镀膜玻璃产品。