基于CFD-DPM方法的油雾探测器测量室改型设计

2023-12-27张富毅顾辰辰曹竞飞奚竞杰王衡马宁刘陈

张富毅,顾辰辰,2,曹竞飞,2,奚竞杰,王衡,马宁,2,刘陈

(1.上海船用柴油机研究所,上海 200090;2.船舶与海洋工程动力系统国家工程实验室,上海 200090;3.迪诺拉电极(苏州)有限公司,江苏 苏州 215000)

图1 油雾探测器测量室

在实际应用后发现,油雾进入测量室后,具有一定数量的油雾颗粒附着在发生源和接收源的壁面上,影响光信号向电信号转换的准确度,降低油雾浓度的测量精度,最终可能导致油雾探测器预警作用失效。为此,采用CFD-DPM方法对测量室结构进行改型设计,通过改变油雾颗粒运动轨迹来减少附着在发生源和接收源壁面上的油雾颗粒数量,提高油雾探测器测量精度,采用试验方法验证改型设计方案的有效性。

1 数值计算模型

油雾探测器测量室流动包括连续空气和离散油雾颗粒,是一种典型的2相流问题,本文采用欧拉-拉格朗日框架下的CFD-DPM方法求解计算。

1.1 计算模型

原型测量室和两种改进型测量室的计算模型见图2,除测量室外,考虑到计算的收敛性,还包括进口管路和出口管路。方案一是在原型基础上切除了发生源和接收源下方的区域,方案二是在方案一的基础上在发生源和接收源两侧布置了两块隔板,并切除了两块隔板之间、发生源和接收源上方区域。

图2 计算模型

采用多面体网格划分计算域网格,最小网格尺寸为0.02 mm,最大网格尺寸为0.1 mm,3种计算模型的网格数均保持在约100万,网格质量均在0.4以上。方案二计算域网格,见图3。

图3 方案二测量室网格

1.2 求解设置

如图2a)所示,进口相对总压为10 Pa,出口相对静压分别为0、-300、-600、-900和-1 200 Pa,其余为无滑移壁面,参考压力为101 325 Pa。油雾颗粒以0.4 m/s的速度在弯管入口释放,假设颗粒为球形,并且不考虑油雾颗粒破碎现象,粒径分布符合Rosin-Rammler规律[8-9],分布函数为

(9)

采用稳态双向耦合计算,同时考虑连续相对离散相以及离散相对连续相的影响,压力-速度耦合采用Coupled算法,离散格式采用二阶迎风格式,收敛精度为10-5。

2 数值结果分析

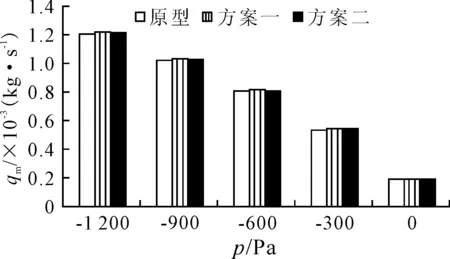

进气口空气质量流量随出口相对压力的变化规律见图4。

对两组患者在临床治疗过程中的血糖情况进行检测和比较,同时对患者的神经疼痛度通过VAS评分[5]进行评价,最高为10级,等级越高表示疼痛度越高[6]。同时对患者的血糖指标情况进行对比,从护理前后的餐后2小时进行比较。对患者的用药依从性进行对比,其中用药依从性采用本院自制依从性评定量表进行评定,总分100分,依从性等级分为3级,分为完全依从(70~100分)、部分依从(40~70)和不依从(0~40分)三个等级,分数越高表示患者的依从性越高,在临床上能够更好的按照医生的要求来进行相关的活动。

图4 进气口流量随出口压力变化趋势

由图4可知,进气口的质量流量随着压力的增大逐渐减小,并且各工况下,3种测量室进气口质量流量基本一致。

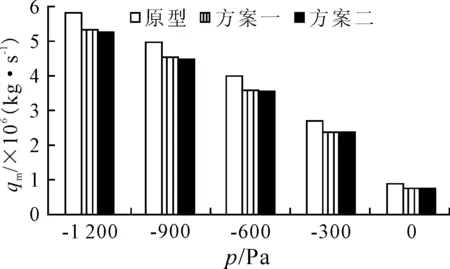

两个吹气口空气质量流量的平均值随出口相对压力的变化规律见图5。

图5 吹气口平均流量随出口压力变化趋势

由图5可知,吹气口的质量流量随着压力的增大而减小;对比3种测量室可以发现,各工况下,原型测量室吹气口质量流量均高于两种改进型测量室,而方案一和方案二测量室吹气口质量流量基本一致,说明吹起口质量流量主要受发生源和接收源下方区域的影响。

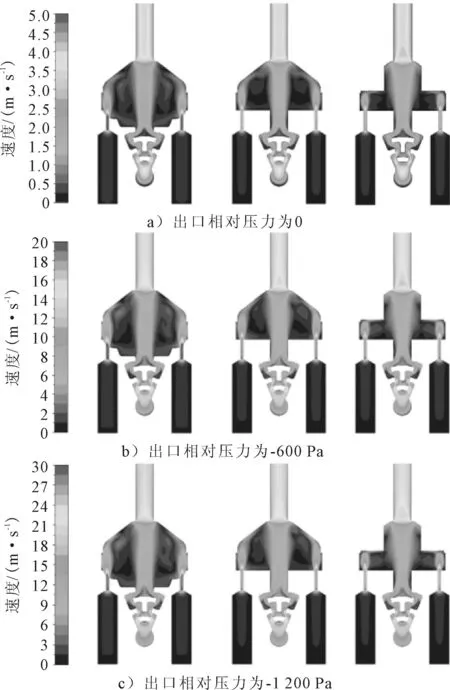

3种测量室在出口相对压力为0、-600和-1 200 Pa工况下轴面速度分布见图6。

图6 轴面速度分布

由图6可知,3种测量室在各工况下的速度分布基本一致,由于出口的负压作用和吹气口的吹扫作用,测量室中间位置及吹气口上方区域速度较高,其余位置速度较低,随着出口压力下降,速度场均增大。

3种测量室在出口相对压力为0、-600和-1 200 Pa工况下轴面油雾颗粒分布见图7。

图7 轴面油雾颗粒分布

由图7可知,各工况下,原型测量室和方案一测量室的发生源和接收源附近均有油雾颗粒聚集,而方案二测量室的油雾颗粒主要集中在中间位置,发生源和接收源附近基本无油雾颗粒存在;此外,吹气口可以防止油雾颗粒在发生源和接收源附近聚集,一定程度上降低了油雾颗粒附着在发生源和接收源壁面的可能性。

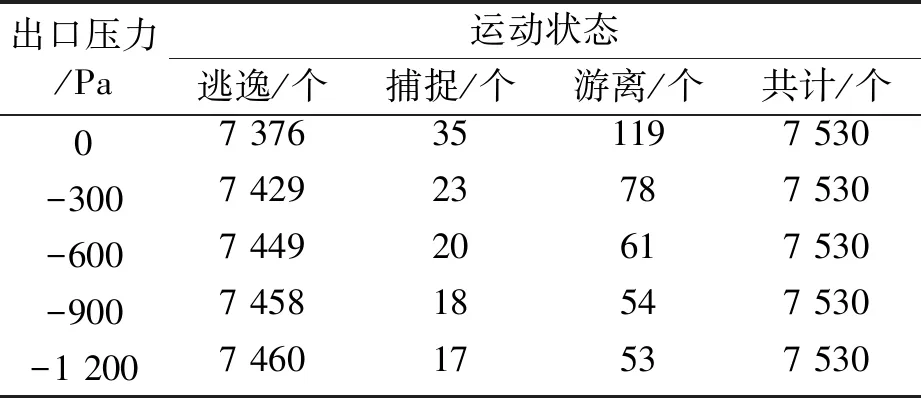

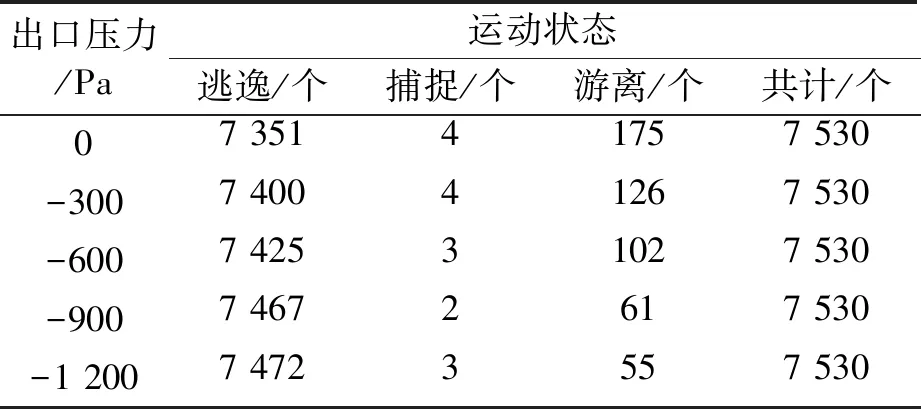

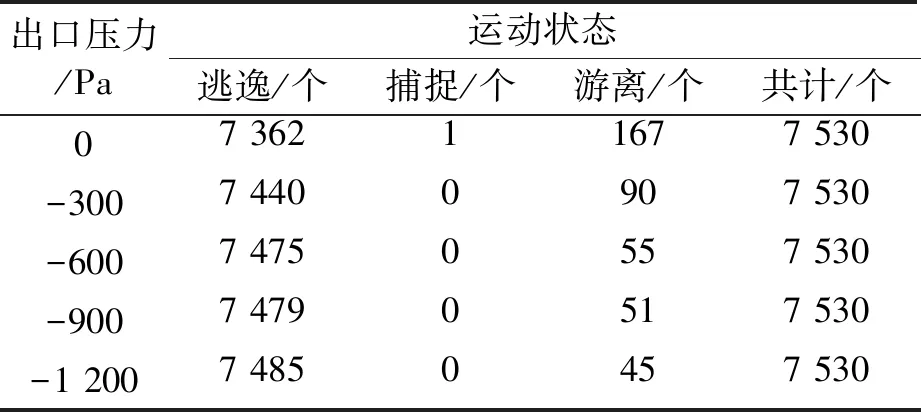

表1~3为不同运动状态的油雾颗粒数量分布情况,“逃逸”表示油雾颗粒通过出口离开计算域,“捕捉”表示油雾颗粒被发生源或接收源壁面捕获并附着在上面,游离表示油雾颗粒弥散在计算域内部。由表1~3可知,进入计算域的油雾颗粒共计7 530个(由进口网格数量决定),随着出口压力降低,逃逸的颗粒数量逐渐增多,捕捉和游离的颗粒数量逐渐减少。这是因为出口压力越低,出口空气的质量流量越大,测量室内部速度场越大,导致更多的油雾颗粒可以跟随空气流出计算域。由此可知,出口压力越低,测量室的性能越好。

表1 原型测量室不同运动状态油雾颗粒数量

表2 方案一测量室不同运动状态油雾颗粒数量

表3 方案二测量室不同运动状态油雾颗粒数量

对比各工况下3种测量室不同运动状态的油雾颗粒数量,发现原型测量室均存在较多数量的油雾颗粒被捕捉,各工况下被捕捉的数量均大于15;方案一测量室被捕捉的油雾颗粒数量大幅下降,各工况下被捕捉的数量均小于5,测量室性能得到一定程度的提升;方案二测量室被捕捉的油雾颗粒数量进一步减少,仅在出口相对压力为0时被捕捉1个颗粒,其余工况均无油雾颗粒被捕捉,说明测量室具有良好的性能,无油雾颗粒附着在发生源和接收源壁面上。

结合图6、7进一步分析可知,原型测量室的发生源和接收源附近为空旷的区域,油雾颗粒进入测量室后可通过四周方向向发生源和接收源上附着;方案一测量室阻断了油雾颗粒从下方向向发生源和接收源附着,但是上方和前后方并未阻断,因此具有一定的效果;方案二测量室则在发生源和接收源四周均阻断,有良好的效果。

3 试验验证

3.1 试验装置

分析数值结果可知,方案二测量室在各工况下均可有效防止油雾颗粒的附着,为此,展开油雾探测器测量室防污试验,验证方案二测量室的性能,并与原型测量室进行对比。原型测量室的外轮廓不改变,使用3D打印技术得到方案二测量室的内部结构,见图8。

图8 方案二测量室内部结构

试验在上海船用柴油机研究所油雾探测器试验台进行,试验台见图9,包括油雾发生装置[7]、风机、风扇、油雾保持容器、油雾探测器、控制面板等。

图9 油雾探测器试验台

试验主要过程如下:将油雾发生装置升温至500~600 ℃,注入10~20 mL柴油,产生粒径小于0.005 mm的油雾颗粒,通过风机进入油雾保持容器,开启风扇使油雾均匀分布;待油雾通入完毕后,关闭风机,在玻璃箱右侧壁面上安装6个油雾探测器(原型测量室和方案二测量室各3个),在控制面板上读取此时的油雾浓度;容器内的油雾通过测量室持续向外界排放,待容器内油雾抽光所有油雾(约3 h),读取此时的油雾浓度。重复5次试验,每次试验前对控制面板的读数进行校零。分析数值结果可知,出口相对压力为0时,测量室性能最差,因此试验只针对该工况展开分析。

3.2 试验结果

试验结果见表4。

表4 油雾浓度试验结果 mg/L

由表4可知,每次通入油雾之后,两种类型测量室均具有一定数量的油雾质量浓度,此时测量室存在油雾颗粒时间较短,发生源和接收源壁面尚未有油雾颗粒附着,读数为测量室内真实的油雾质量浓度,由于6个油雾探测器安放位置及每次通入柴油体积的不同,导致油雾质量浓度存在差异。经3 h左右的抽气后,油雾保持容器及测量室内部已基本无油雾残留,为确保测量室内部油雾完全抽光,读数前使用吹气装置对测量室进行吹扫;每次抽光之后,原型测量室依然具有一定的油雾质量浓度,而此时测量室内部无油雾颗粒,说明发生源或接收源壁面附着一定数量的油雾颗粒,导致读数无法回零;而方案二测量室此时的读数均回零,表明发生源或接收源壁面无油雾颗粒附着,达到了测量室改型设计的目的。

4 结论

原型测量室有较多油雾颗粒附着在发生源和接收源壁面,方案一测量室附着的油雾颗粒大幅减小但依然存在,方案二测量室基本无油雾颗粒附着在发生源或接收源壁面;对原型和方案二测量室进行试验测试,当抽光油雾时,原型测量室油雾质量浓度读数无法回零,而方案二测量室的油雾质量浓度读数均回零,证明原型测量室的发生源或接收源壁面有油雾颗粒附着,而方案二测量室的发生源和接收源壁面无油雾颗粒附着。方案二测量室可有效避免油雾颗粒附着在发生源和接收源壁面上,有利于提高油雾探测器的测量精度,达到改型设计的目的。