空间站转位机构捕获连接特性测试方案及实施

2023-12-27沈晓鹏刘永强许成斌施飞舟甘克力

刘 艳,沈晓鹏,王 寅,刘永强,许成斌,施飞舟,甘克力

(1.上海宇航系统工程研究所,上海 201109; 2.南京航空航天大学,南京 210016;3.上海航天技术研究院,上海 201109)

1 引言

空间站转位机构的功能包括捕获、连接、舱体转动等,其性能直接影响转位能力[1-2],全面了解和掌握转位机构捕获、连接、舱体转动等特性是实现空间站组建过程中可靠转位的前提和必备条件,因此需要制定科学的测试方案,对转位机构进行全面测试,并对其性能特性进行评估。转位机构捕获连接特性测试系统是测试系统的重要组成部分,用于测试转位机构转臂与基座之间的捕获、连接特性。

现有测试设备仅仅能够设定六自由度初始位姿偏差,对产品捕获范围进行考核;在捕获完成后,产品连接过程主被动端之间不施加外部载荷。而转位机构由于在连接过程中存在与对接机构动作耦合作用而产生载荷,因此对主动端转臂与被动端基座间连接能力进行考核也是测试系统的重要功能。而降低加载误差,提高加载准确度是对产品连接过程进行试验考核的关键技术,转位机构捕获连接特性测试系统采用基于模型预测的前馈补偿控制策略解决了连接加载过程力/力矩跟踪精度要求高的难题[3]。

本文研究内容包括转位机构捕获、连接特性测试方案、测试系统实施、测试数据分析等,着重对捕获偏差集中等效模拟方法、连接过程加载载荷随动控制方案进行研究。

2 测试需求

2.1 转位机构工作过程

中国空间站转位方案采用平面式转位,即由两平行的驱动关节转位到位,转位前后舱体水平面保持一致,空间站转位机构包括转臂和基座两部分,其中转臂安装于实验舱,基座安装于节点舱。两部分配合将舱体从轴向转移到侧向,避免了直接的侧向对接,对姿态控制系统的影响大为减小[1]。

平面转位过程开始于实验舱主动对接机构的对接锁解锁,转位过程如图1 所示[4]。

图1 平面转位工作过程Fig.1 The work process of plane-transfer scheme

a)对接环推出至准备转位位置,转位机构转臂从舱体上释放,进入准备捕获状态,并向基座旋转;

b)转臂捕获基座后,与基座刚性连接;

c)转臂腕关节顺时针转动;

d)转臂肩关节逆时针转动;

e)转臂腕关节顺时针转动;

f)对接机构侧向再对接,转臂复位。

2.2 捕获连接特性测试

本文捕获特性测试是指在一定位姿偏差条件下转臂与基座的捕获能力,在这个过程中既要求捕获,又要求捕获力满足设定值;连接特性测试是指在捕获完成后,在转臂与基座之间施加设定的六维力/力矩载荷,考核转臂与基座之间的连接能力。具体研究内容为转位机构转臂与基座的捕获连接过程,即图1b)过程的特性测试。要求试验台x向偏差范围为[-52,52] mm,y向偏差范围为[-37,37] mm,z向偏差范围为[-40,40] mm,γ、θ、ψ角度偏差范围为[-1.2°,1.2°];要求产品在各种捕获初始条件下,三向捕获力均小于60 N;在连接过程中试验台各个方向的力/力矩随动加载精度优于20%。

3 测试输入分析

3.1 捕获初始条件

如图2 所示,在转臂捕获连接基座的过程中,转臂和基座之间的相对位姿误差主要有4 种:齿轮支架与实验舱位姿误差、对接环推出的位姿误差、主被动对接环间隙引起的位姿误差以及基座与核心舱位姿误差。为了描述转臂捕获连接基座的相对位姿误差,假定齿轮支架固定,将上述4 种误差经过实验舱、主动对接环、被动对接环、核心舱折算至基座,即基座实际位置相对于其理论位置存在6 个自由度位姿偏差(x、y、z、γ、θ、ψ)。

图2 转臂捕获基座位姿误差来源Fig.2 Position and attitude error sources of rotating arm capturing transposition socket

如图3 所示,转位机构捕获初始条件是指转臂捕获连接机构捕获头与基座接纳锥端面第一次接触时,捕获头与接纳锥的相对位置和姿态,用基座接纳锥实际位置坐标系OJSxJSyJSzJS相对其理论位置坐标系OJLxJLyJLzJL来描述。这些可能值的集合为捕获初始条件范围,包括位置初始条件和姿态初始条件。

图3 捕获初始条件定义Fig.3 The definition of initial capture condition

转位机构采用基于空间封闭矢量法,针对齿轮支架相对于实验舱、基座相对于核心舱、对接环推出误差、主被动对接环环间隙这4 个环节的误差,形成零误差条件和非零误差条件下的空间封闭矢量链,并根据封闭矢量值为0 的特性,建立空间站转位机构转臂捕获基座的相对位置姿态误差模型,通过蒙特卡罗方法分析误差,确定位姿误差范围[5]。

3.2 连接过程加载载荷

参见转位机构工作过程,转臂与基座进行连接时,对接机构为柔性连接状态,由于转臂与基座间存在位姿偏差,因此连接纠正位姿偏差的过程需要克服对接机构的载荷。该六维力/力矩载荷值由动力学仿真分析结果给出,综合考虑了对接机构力学特性制造偏差以及高低温性能偏差。

在试验过程中是将各向载荷的最大值同时加载,因此相对实际在轨工作情况是加严考核,能够保证产品通过测试即能满足在轨工作需求。

4 测试方案

根据转臂与基座之间捕获偏差的综合分析,转臂与基座的捕获初始条件可通过基座安装位置来设置。将基座安装于六自由度运动平台上,六自由度运动平台能够实现三维线运动和三轴角度运动功能,按给定的位置和角度指令进行高精度的位置和角度伺服运动。以此为基础,六自由度运动平台还能够按照设定的力-力矩变化规律在产品运动过程中实现力-力矩的加载与伺服。

4.1 方案概述

根据位置控制和力-力矩伺服加载控制的需要,选用串联式六自由度平台作为基座安装平台。与并联六自由度运动平台相比,串联式运动平台具有控制算法简单、位置控制精度高等优点[6]。串联式六自由度运动平台可在平台的下方构建前后、左右、上下三自由度分别运动的平动机构,在平动机构上方再安装一套三轴相正交的角运动姿态转台,通过三维线运动和三轴角运动分别控制平台的六自由度运动。

为了测量转臂与基座之间的作用力,同时在转臂和基座之间加载预设的六维力,六自由度运动平台还需要配置六维力传感器,用以测量产品与平台连接间所承受的三维力和三轴力矩。通过力控制回路实现六自由度平台跟随产品在力和力矩恒定情况下的六自由度运动。

4.2 串联式六自由度试验平台

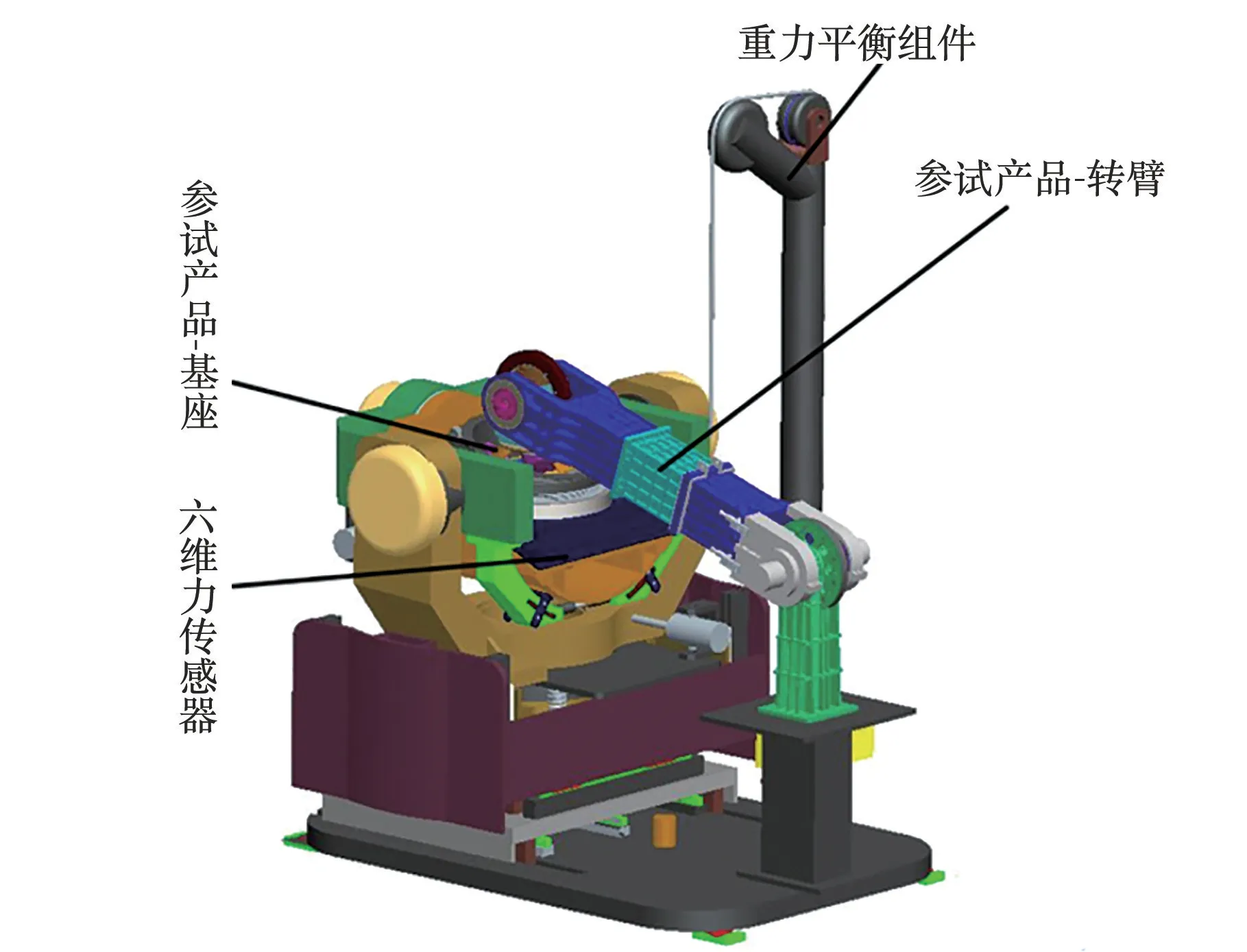

转位机构捕获连接特性测试试验是将转臂和基座分别安装于安装平台上,如图4 所示,模拟转臂和基座分别安装在2 个不同的舱体上,转臂安装平台和基座安装平台间的初始位姿由转臂和基座间无偏差理想情况下的位姿确定。

图4 转臂和基座安装示意图Fig.4 Installation diagram of rotating arm and transposition socket

基座安装平台为串联式六自由度试验平台,如图5 所示。基座安装平台坐标系Oxyz为右手定则坐标系,坐标系原点O为3 个角度设置旋转轴的正交点。整个串联式试验平台从下向上依次可设置z、y、x3 个方向位置和γ、θ、ψ3 个角度位姿偏差,姿态角顺序为1-2-3(根据捕获初始条件计算时的姿态角顺序确定),这样即可通过调整基座接纳锥中心坐标系实际位姿相对其理论位姿来设置捕获初始条件,用以考核转臂与基座之间不同初始条件下的捕获连接特性。

图5 串联式六自由度试验平台运动示意图Fig.5 Motion diagram of a series 6-DOF test platform

4.3 力随动加载平台实现方案

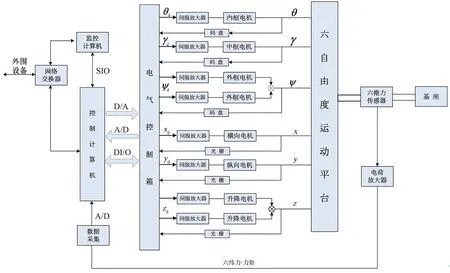

捕获连接特性测试系统组成如图6 所示,系统包括控制计算机、监控计算机、数据采集、电气控制箱、六自由度运动平台、六维力传感器、电荷放大器、伺服放大器、电机以及用于角度和位置测量的码盘和光栅传感器。

图6 捕获连接特性测试系统组成原理图Fig.6 Schematic diagram of system composition of a series 6-DOF test platform

捕获连接特性测试系统具有2 种工作模式:①位置伺服工作模式,整机台控制系统需要对基座安装平台进行位置控制,通过采集六维力传感器测量信号,转换得到平台所承受的六维力;②力伺服工作模式,需要控制基座安装平台的运动,使六维力安装平台的载荷也就是基座与转臂连接面之间的载荷达到给定的六维力,并在转臂与基座连接过程中按照给定的六维力载荷进行随动。

力/力矩加载随动控制系统如图7 所示,对于力/力矩伺服系统而言,位置控制回路是其内回路,设定力与反馈力的偏差信号,通过力随动加载控制器产生运动信号,驱动基座六自由度安装平台带动基座随动,基座与转臂之间的相对运动产生连接力。从信号传递通路角度来看,力加载控制系统的前向通路环节多且传递函数阶数高,对力/力矩指令的响应速度较慢,在动态、变化的加载条件下很难实现对力和力矩信号的稳定跟踪。

图7 采用前馈补偿的力加载随动控制系统结构图Fig.7 Diagram of force load servo control system structure adopting feed-forward compensation

为改善连接过程测试系统对产品加载的性能,力/力矩加载随动控制系统采用了一种基于模型预测的前馈补偿控制策略[7]。

由图7 可见,与常规的力控制系统结构相比,本文测试系统力控制器增加了受力信号直接驱动的前向通路,作用于整机台拖动系统,能够快速驱动整机台运动,从而提高力/力矩跟踪的能力。在连接过程中,由于基座与转臂导向板间存在碰撞、导向校正等现象,基座连接面上所产生的六维力/力矩信号之间彼此耦合,所以不能简单地利用力的偏差信号作为前馈信息驱动整机台运动。考虑连接过程中转臂连接机构连接速度较慢,因此在有限时间内整机台运动状态、力反馈信号和力偏差信号之间存在一定非线性关系,可以用于预测测试系统运动模式与力信号之间变化规律。力加载控制系统基于数据驱动控制理论,根据过去一段时间内整机台运动状态、力反馈信号与力偏差信号的变化规律,拟合特性台力偏差信号与运动方向之间的非线性关系,产生前馈信号直接驱动基座安装平台运动,前向通路信号由于经过力闭环和位姿闭环控制,能够快速消除前馈通道的力/力矩偏差,提高基座安装平台对力/力矩指令跟踪的稳定性和准确性。产品连接过程运动速度小于1 mm/s,实测捕获连接特性测试系统的力伺服带宽为3 Hz,能够满足力加载随动要求。

5 测试台实施

5.1 捕获连接特性测试系统搭建

空间站转位机构捕获连接特性测试系统外观造型见图8。搭建六自由度试验平台,并通过转臂模拟工装对测试系统进行功能性能调试,经调试合格即可进行产品的测试试验。

图8 捕获连接特性测试系统外观造型图Fig.8 Appearance of the test platform

5.2 捕获特性测试结果分析

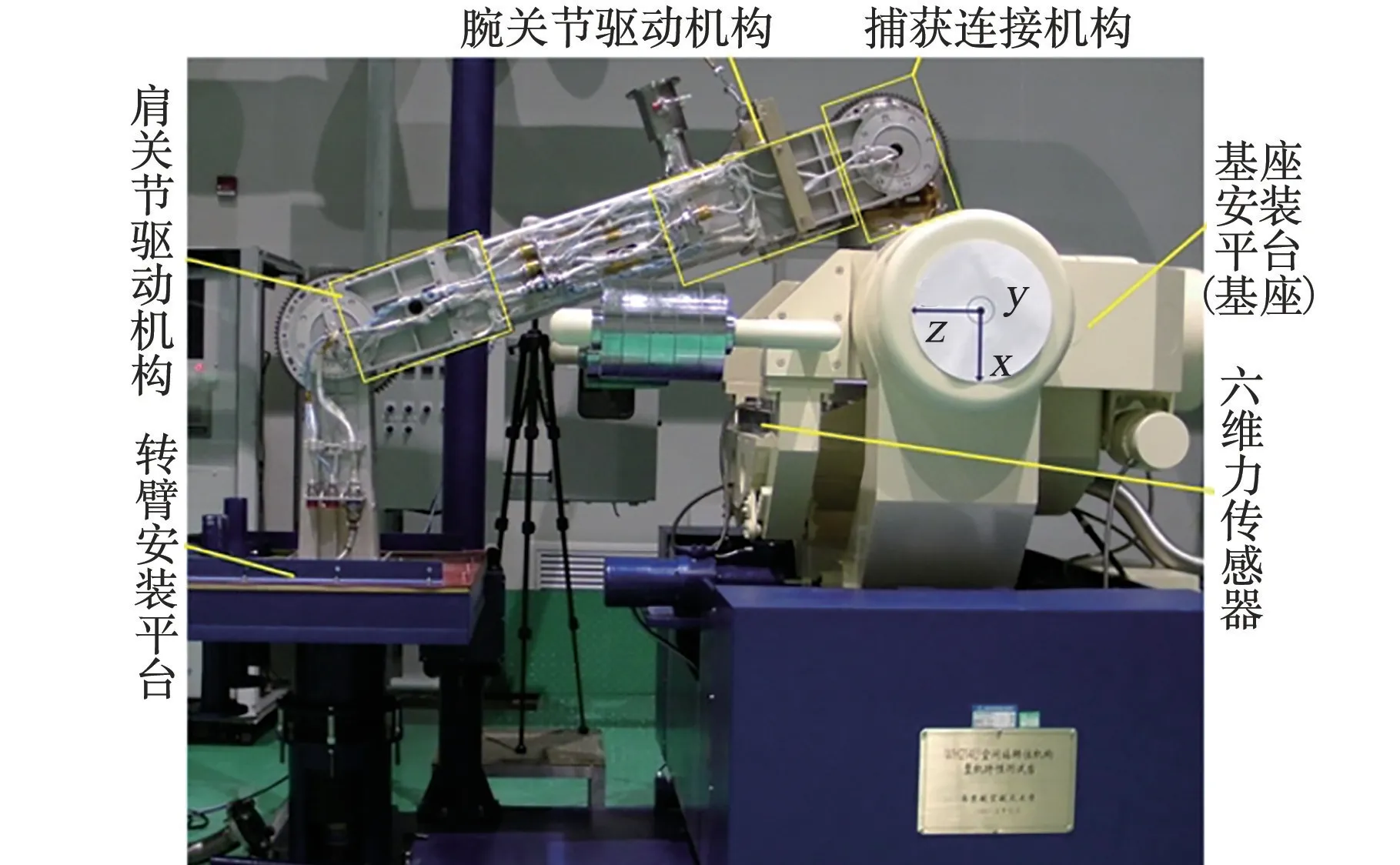

测试系统调试完成后,进行了转臂和基座产品实际测试试验,见图9。图中转位机构转臂包括肩关节驱动机构、腕关节驱动机构、捕获连接机构,基座安装于六自由度平台的上端面中心位置。捕获过程中,转臂在肩关节驱动机构驱动作用下,旋转捕获基座,六维力传感器测量捕获过程的捕获力,捕获完成后基座解锁,转臂在肩关节驱动机构作用下向外旋转,使转臂与基座实现分离。

图9 捕获连接特性测试试验Fig.9 Test of capture and connection characteristics

图10 为捕获段试验曲线。捕获过程是转臂捕获头锁舌、转臂捕获传感器、基座捕获传感器先后压入的过程,因此从捕获头与基座接触开始即产生捕获力。

图10 捕获段局部放大图Fig.10 The local magnification of capture test curve

1)0 s 时,试验开始,肩关节驱动机构开始旋转,向捕获方向运动;

2)67 s 时,转臂捕获头与基座开始接触捕获,x、y、z向力值即为捕获力;

3)153 s 时,转臂捕获传感器触发,肩关节驱动机构停止旋转,捕获完成。

在产品拉偏工况下,即x向偏差范围为[-52,52] mm,y向偏差范围为[-37,37] mm,z向偏差范围为[-40,40] mm,各向角度偏差γ、θ、ψ范围为[-1.2°,1.2°],各项组合偏差共54 个工况,捕获力统计如表1 所示。所有工况产品的捕获力最大值为24 N,均满足小于60 N 的指标要求,测试系统满足测试需求。

表1 试验捕获力Table 1 Capture forces comparison of simulation and test

5.3 连接特性测试分析

在连接过程中以对接机构与转位机构动力学耦合特性作为连接试验时加载载荷的输入值。试验涉及到试验台工作模式的切换,在转臂捕获基座时,试验台为位置伺服工作模式,在转臂连接基座时,试验台为力伺服工作模式。在转臂与基座解锁分离过程中,试验台为位置伺服工作模式。连接过程六维力测试曲线如图11 所示。

图11 转位机构连接加载载荷曲线Fig.11 The connect load curve of the transfer mechanism

1)0~217 s 时间段,即试验开始阶段,转臂和基座建立接触和连接的过程,随着转臂捕获连接机构拉紧,转臂和基座导向板开始接触,并建立起各个方向上的位置约束;

2)217~229 s 时间段,六维力随动加载载荷趋于稳定;

3)229 s~试验结束,即转臂与基座解锁分离的过程,为试验台转位位置伺服模式。

加载与加载目标值对比情况见表2,连接过程试验台加载载荷达到了基座安装面的预设载荷;各个方向加载载荷精度优于18%,满足加载载荷精度不超过20%的要求。

表2 连接加载性能分析Table 2 Performance analysis of connection loading

5.4 测试等效性分析

在捕获连接特性测试系统中主要由以下几个方面影响产品测试的等效性,包括产品的运动冲击、试验台位置精度、试验台力测量精度、重力平衡附加影响,具体分析如下:①测试过程中无论是捕获过程还是连接过程,产品的运动速度均较慢,由于速度冲击产生的力测量的误差可以忽略不计;②在试验前,对六自由度试验平台的位置精度利用激光测量仪进行标定,试验台精度在1 mm和0.1°范围内;③在试验前利用砝码对六维力传感器的精度进行标定,保证力测量精度在0.5 N范围内;④如图12 所示,臂杆处需平衡重力G为800 N(臂杆重81.6 kg),臂杆重力平衡固定点B与肩关节旋转中心A之间距离L为0.75 m,重力平衡绳与铅垂线夹角为α。因为在不同初始条件下,肩关节捕获的角度范围在5°以内,为方便计算,在小角度范围内假设力F一直垂直于臂杆,重力平衡在肩关节处产生的附加力矩为G×tanα×L×sinα,在捕获范围内α最大值为24°,该位置是重力平衡力F产生的分力在图9 肩关节驱动机构处的附加力矩最大值为109 Nm,关节驱动机构的驱动能力为1200 Nm,因此重力平衡的附加力矩仅为关节驱动力矩的9%,不影响捕获连接机构的捕获连接特性测试,重力平衡附加力矩对捕获连接特性测试无影响。

图12 重力平衡产生的附加力矩分析Fig.12 Analysis of additional moment caused by gravity balance

综上所述,捕获连接特性测试系统能够保证测试的等效性和正确性。

6 结论

本文利用封闭矢量法以及仿真分析法确定捕获初始条件和连接加载载荷的分析方法,提出了利用六自由度串联平台进行位姿设定的方法以及基于模型预测的前馈补偿控制策略实现六维力/力矩的随动加载控制方法,满足了捕获初始偏差设定和连接面载荷随动加载的测试需求。

本文方法可为各种对接机构产品测试提供参考。