PC控制技术在ALD系统中的应用研究

2023-12-27徐硕张轩雄明帅强

徐硕,张轩雄,明帅强

(1.上海理工大学,上海 200093;2.嘉兴科民电子设备技术有限公司,浙江 嘉兴 314006;3.中国科学院微电子研究所仪器设备研发中心,北京 100029)

薄膜技术是物理科学、信息器件的基础,在半导体器件、传感器、平板显示及太阳能电池等方面有重要的应用[1]。原子层沉积(Atomic Layer Deposition,ALD)技术是一种特别的薄膜生长技术,可以使沉积材料的原子(或者分子)逐层沉积在基底表面[2]。与化学气相沉积技术中一种(或者多种)前驱体源连续(同时)通入反应腔室不同,ALD技术是将前驱体源以脉冲的形式交替通入反应腔室中并在基底表面发生吸附和反应生成薄膜[3]。表面化学反应的自限制性[4]和自饱和性是ALD技术的基础,决定了ALD薄膜具有表面均匀和薄膜厚度精确可控等特点,使其在微电子和其他纳米器件制造领域备受关注,成为集成电路工业中极其重要的主流薄膜制备技术[3,5]。

近年来,国内外的半导体制造商都先后推出了不同类型的原子层沉积设备,其控制系统大多采用传统PLC控制系统[6](如图1所示)。传统PLC控制以硬件PLC为控制器,因受限于硬件PLC自身的内存及处理器,导致传统PLC控制存在数据处理和数据交换能力较弱的问题;此外,由于不同品牌的PLC互不兼容且编程语言差异较大[7],使程序的调试和移植变得困难且不利于后期的维护和升级。所以,传统PLC控制中的硬件结构兼容性较差、软件开放性差等问题束缚了ALD设备生产的发展。

图1 传统PLC控制结构

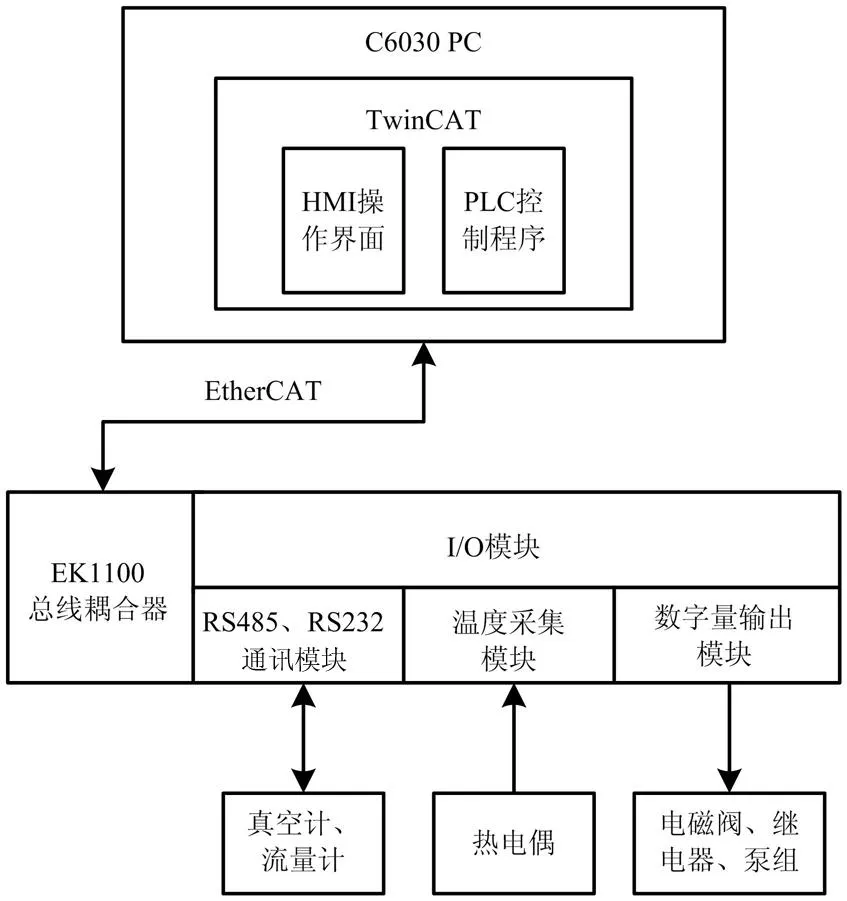

为解决当前国内原子层沉积设备控制系统不足,系统兼容性、开放性较差等问题,本文提出基于PC控制的自动控制方案。文中采用倍福C6030工业PC作为控制器,以Windows 7为操作系统,运用EtherCAT现场总线技术进行控制器与I/O模块之间的数据传输与交换,使用TwinCAT(基于Windows操作系统的自动化控制技术)为控制软件控制整个系统的运行,设计出基于PC控制的原子层沉积系统。

2 ALD工艺过程与结构设计

2.1 ALD工艺过程

原子层沉积(ALD)是通过将气相前驱体脉冲交替通入反应室,利用化学键交替吸附并在沉积基底表面形成薄膜的方法[3]。ALD循环原理如图2所示。

a.前驱体A蒸汽脉冲进入反应室,在暴露的沉积基底表面发生化学吸附反应;

b. 通入惰性气体(如高纯N2),把未反应的前驱体A以及反应生成的副产物吹扫出反应室;

c. 前驱体B蒸汽脉冲进入反应室,继续进行化学吸附反应;

d. 通入惰性气体,把未反应的前驱体B以及反应生成的副产物吹扫出反应室。

a、b、c、d四个步骤称为一个ALD沉积周期(ALD cycle),在理想的情况下,每一次循环结束之后就可以在基底表面沉积生成单原子层的薄膜。所以通过控制循环的次数就可以精确地控制薄膜的厚度[8]。

图2 ALD循环原理

原子层沉积控制技术的关键在于薄膜沉积循环时对前驱体源的流量、反应腔室温度的精微控制,其高精度的系统控制是影响ALD工艺平台对基底薄膜生长质量及薄膜生长速率至关重要的因素。

2.2 ALD工艺平台结构设计

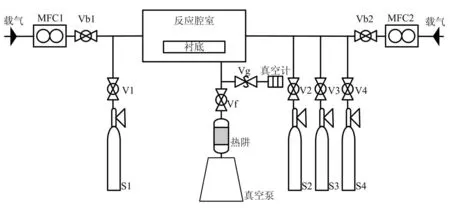

ALD工艺平台由反应腔室、进源/载气管路、抽气管路及控制系统组成[9]。其气路原理如图3所示。

(1)反应腔室:该部分为薄膜生长提供了工艺环境。加热装置放于反应腔室底部进行加热,样品衬底通过腔室外的电阻加热板传导加热。反应腔室内部温度通过热电偶进行测量,并将信号传输至温度信号采集模块进行处理。

(2)进源/载气管路:该部分的作用是把前驱体源载入反应腔室内进行薄膜生长。管路材料均由金属材料制成,以提高对前驱体源的加热效率。该管路接入前驱体源瓶(S1、S2、S3、S4)和惰性气体源瓶,用来载入前驱体、吹扫腔室;由于前驱体是以短脉冲的形式交替进入腔室的,所以在管路上设置了ALD阀(如V1、V2、Vb1等)、质量流量计(MFC1、MFC2),用来控制调整载气、吹扫使其能够交替进行。

图3 ALD气路原理图

(3)抽气管路:该部分与泵组相连,用来维持腔室内的真空环境,并将反应剩余的前驱体及生成的副产物经吹扫后排出系统外。由于在ALD反应前腔室内需要达到真空状态,ALD薄膜生长时需要维持一定时间让前驱体进行气体扩散和化学吸附,所以在管路上设置了真空计和气动阀门(Vg、Vf),用来检测腔室内真空状态和阻断泵组对腔室抽气。

(4)控制系统:在传统工艺流程中,操作人员需要根据设备工艺状态和工艺经验来判定是否进入下一循环,导致工艺操作容易出错,薄膜生长效率低下[10]。基于PC的控制系统中,操作人员通过HMI操作界面编写工艺配方、设置工艺参数,经PC中的控制模块完成对工艺环境(温度、真空度)及工艺步骤的控制,实现整个工艺流程的自动化,从而大大提高薄膜的性能及生长效率。

3 ALD控制系统分析与控制程序设计

3.1 ALD工艺环境控制与分析

ALD薄膜生长过程中,反应腔室的真空度、温度,进源管道的温度,前驱体进源量的大小是影响薄膜生长质量的重要因素,因此对ALD薄膜生长而言,反应腔室内的真空度控制、各个模块的温度控制显得非常重要。

反应腔室真空度控制部分(如图4所示)主要涉及:反应腔室、真空泵组、真空计、MFC及载气。PC控制系统通过真空计采集反应腔室真空度信号,经A/D转换到输入PC机进行处理,然后通过相关算法生成质量流量计外控参数信号,从而完成对反应腔室真空气压稳定性的控制。真空泵组在真空度控制模块中主要用来减小腔室气压,进而完成载气。

图4 真空气压控制结构分析

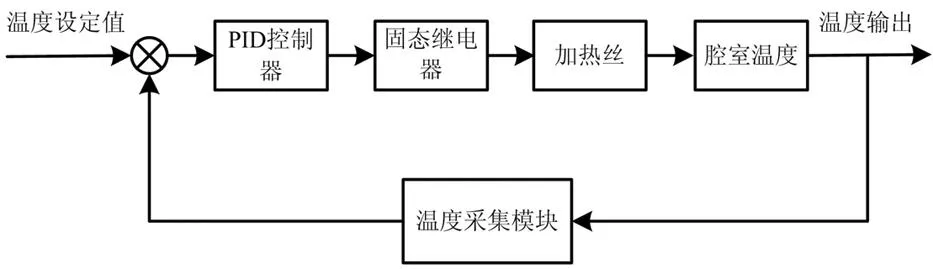

温度控制部分可分为:反应腔室温度控制模块、前驱体进源管路温度控制模块及前驱体源温度控制模块。进源管路和反应腔室均由金属材料制成,故采用电阻丝来完成加热任务。各个模块的温度通过热电偶读取输出电压信号,经温度采集模块转换输入到PC机进行处理,然后通过相关算法生成固态继电器外控参数信号,进而控制交流电源的加热功率输出,最终使ALD设备各加热模块温度稳定(以反应腔室温度控制为例,如图5所示)。

图5 反应腔室温度控制结构分析

3.2 ALD系统硬件选型

基于系统需求分析,为了实现ALD设备薄膜生长工艺流程的自动化,并长时间维持薄膜生长的工艺环境,在留有部分拓展空间的前提下,确定控制系统硬件部分配置清单如表1所示。

选用倍福E系列(ELxxxx)端子作为I/O模块,经EK1100耦合器将I/O模块连接到EtherCAT网络中。其中EL2008、EL2809为数字量输出模块,用来对电磁阀、继电器以及泵组的运行进行控制;EL3318、EL3314为温度采集模块,用来接收热电偶检测信号;EL6021、EL6002分别为RS485和RS232通讯模块,用来连接真空计、流量计与控制器的通讯。系统总体控制结构如图6所示。

表1 ALD控制系统部分配置清单

图6 系统总体控制结构

3.3 真空度控制程序设计

ALD系统真空度控制结构中,载气流量控制是影响反应腔室气压稳定的关键因素。要达到符合工艺条件的稳定真空气压状态,需要真空计实时采集反应腔室内的气压信号,与工艺真空气压对比后,经PC机发出控制信号调节MFC阀值,进而稳定腔室气压。如图7所示,本机系统采用闭环控制来稳定反应腔室的工艺气压。

图7 ALD真空闭环控制

3.4 温度控制程序设计

前驱体进源管路及反应腔室的温度控制具有大惯性、纯滞后的特点。若温区加热达到设定值才关断固态继电器,由于温度的滞后效应,会导致温区温度超过设定值过大;若温区加热没有达到目标值便关断继电器,则会因为关断继电器过早而导致温区无法达到目标温度。如图8所示(以反应腔室温度控制为例),为使反应腔室温度具有良好的稳定性,温区内的温度控制采用PID控制。在进行工艺操作之前,设置各路温区目标温度,并通过触发继电器的输出对温区进行加热;同时热电偶实时检测反应腔室的温度,并根据当前温度差值及变化速率调节继电器输出,进而调节加热丝的输出功率,最终确保温区温度达到目标温度并保持稳定。

图8 反应腔室温度控制设计

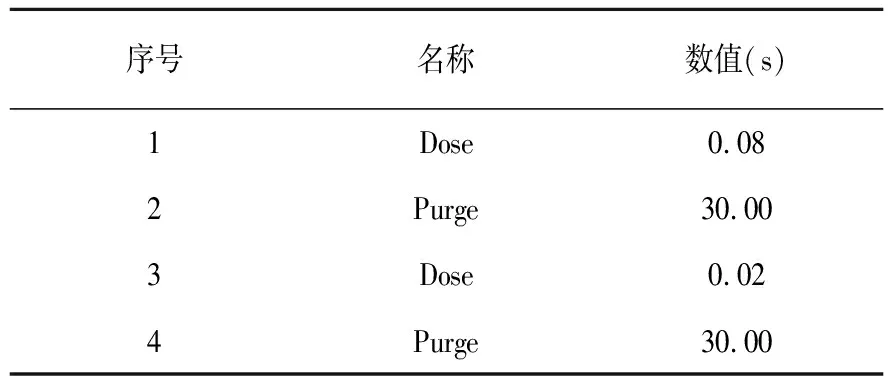

3.5 ALD工艺配方指令设计

根据ALD工艺流程的特性,系统人机交互的配方控制模块给操作人员提供5条具体的操作指令(Dose、Purge、Reaction、Goto、End),以满足操作人员生长不同性能薄膜的需求。

Dose:进源时间指令。用来设定前驱体源瓶阀门打开时间。

Purge:吹扫指令。关闭源瓶阀门,打开排气管路阀门,完成反应腔室内的吹扫。

Reaction:反应进行指令。关闭载气管路和排气管路的阀门,腔室内处于反应状态。

Goto:循环指令。用来设置ALD反应循环次数。

End:结束指令。

ALD工艺的指令流程如图9所示。

4 ALD工艺检测分析

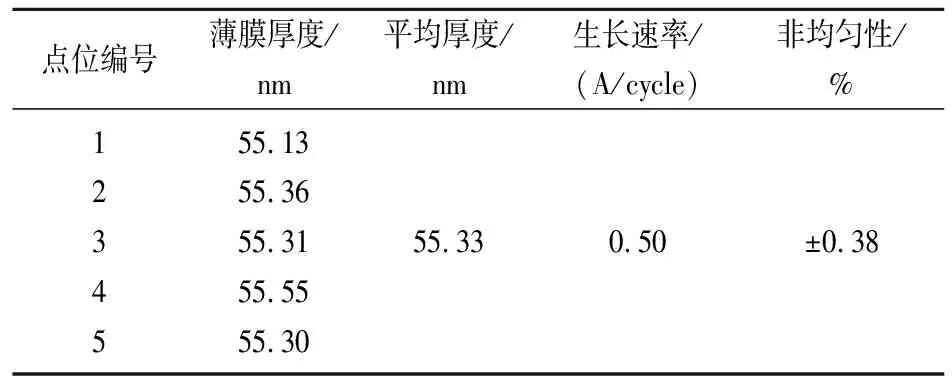

系统工艺测试以在4英寸多晶硅基底表面生长TiO2薄膜为目标,前驱体源选用四二甲氨基肽(C8H24N4Ti)作为Ti源,H2O作为O源。工艺实验以99.99%纯度N2作为载气,配置流量为10 sccm来维持反应腔室真空度为0.15 Torr,循环1000次。工艺配方设置如表2所示,膜厚非均匀性与折射率非均匀性测试结果如表3、表4所示,测试点位编号如图10所示。

图9 工艺指令流程

表2 ALD工艺配方设置

表3 薄膜厚度均匀性测试结果

表4 薄膜折射率非均匀性测试结果(800 nm波长下)

如上表所示,基于PC控制的ALD系统能够正常生长TiO2,其膜厚非均匀性为0.38%,符合半导体工艺领域均匀性大于99%的标准[7],可应用于产业化领域。

图10 测试点位编号

5 结 论

着眼于计算机技术的发展和性价比的日益提高,通过分析ALD薄膜生长工艺特点,选定控制系统的硬件配件,并采用PC控制结构(PC+软PLC)替代传统的PLC控制结构(PC+硬件PLC),设计出基于PC控制的ALD系统,从而实现降低原子层沉积设备成本、能耗,提高设备灵活性、生产效率,进而促进原子层沉积设备的生产发展。PC控制结构不仅可以合理有效地缓解国内原子层沉积设备控制系统不足、硬件成本高等问题,还为PC控制技术应用于薄膜生长提供了指导。此外,采用PC控制器结合EtherCAT现场总线技术的ALD控制系统,其优点在于:

(1)工业PC作为主控制器,系统数据处理能力强,执行速度快,可靠性高;

(2)使用EtherCAT现场总线技术,数据传输和交换速度快;使用TwinCAT作为控制软件,增强了系统编程的开放性与兼容性;

(3)硬件结构得到优化,极大降低了ALD系统的硬件成本。