在线细化及处理工艺对5052铝合金阳极氧化料材料线的影响

2023-12-27徐正权

徐正权

(中国铝业集团高端制造股份有限公司,重庆 400050)

0 前言

铝镁合金具有密度小、强度高、质量轻、抗压性强、散热性好等特点。铝镁合金能充分满足3C产品高度集成化、轻薄化、微型化、电磁屏蔽及散热的要求[1]。铝合金材料还具有材料染色性强、耐高温、抗静电、触摸不留痕迹、环保无毒等优点。早期,由于成本高、成型工艺困难等问题,铝镁合金多应用于高端产品,但随着铝加工技术的不断进步和铝合金成形、阳极氧化技术的发展,铝镁合金已广泛应用于电子类产品外壳[2]。

5052铝合金为Al-Mg系中具有代表性的消费类民用高端产品,具有良好的抗疲劳性能、焊接性能、耐蚀性能和表面处理性能,广泛应用于高表面质量要求的3C电子类产品[3]。该合金制品的阳极氧化材料线缺陷一直是产品质量面临的主要问题。潘祯[4]等对热连轧和冷连轧过程中产生的表面缺陷进行了原因分析,并提出了控制措施。本文主要从熔铸工艺对该缺陷的影响进行分析,并提出相应解决措施。

1 试验材料

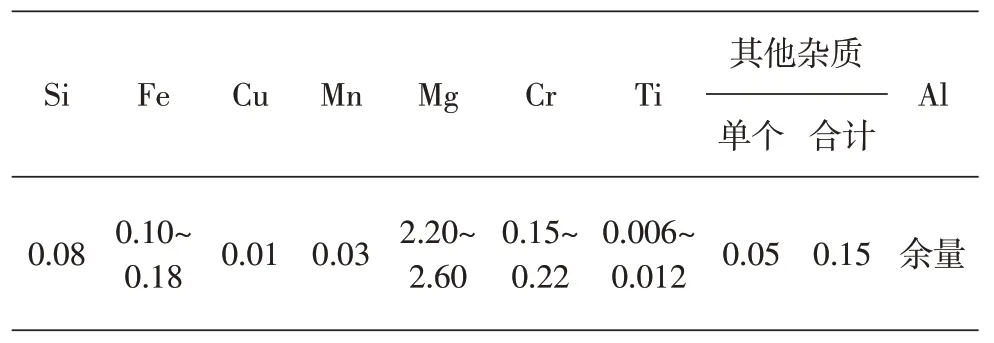

5052合金阳极氧化料的化学成分如表1所示。

表1 5052合金化学成分(质量分数/%)

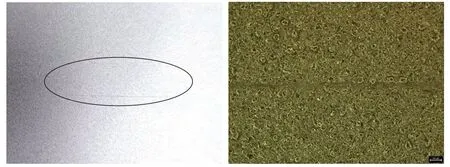

从用户处取了经阳极氧化后的5052 铝合金笔记本外壳黑条缺陷样品1#和2#,其宏观形貌如图1和图2所示。

图1 1#笔记本外壳阳极氧化黑条宏观形貌

2 试验结果与分析

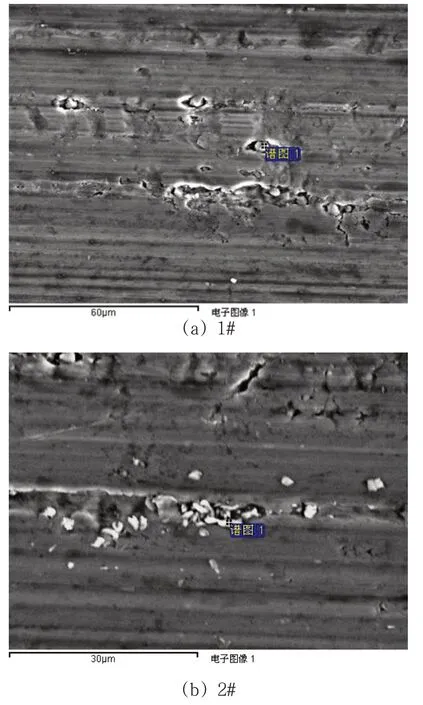

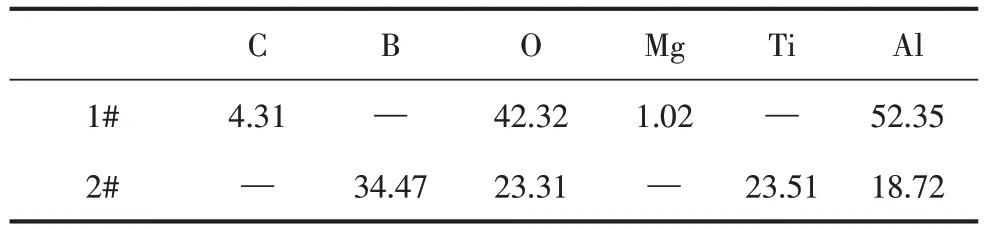

在扫描电镜下观察缺陷样品异常处的形貌如图3所示。缺陷呈坑状并为连续分布,腐蚀坑内有异物夹杂。缺陷能谱分析结果见表2。1#缺陷样品主要为氧化物夹杂,2#缺陷样品主要为钛硼化合物的聚集团块。

图3 1#和2#缺陷样品电镜形貌

表2 缺陷样品能谱结果(质量分数/%)

3 缺陷产生机理分析

郭海霞[2]等研究指出,由铝合金材料本身引起表面阳极氧化膜缺陷的原因主要有3种,即铝合金材料表面加工质量问题、铝合金基体组织不均匀以及晶粒的异常变化。从上述检测结果分析,经阳极氧化后的笔记本外壳产生的黑条缺陷中含有氧化膜、钛硼化合物夹杂。该位置在化学抛光或酸洗过程中,腐蚀速度大于钝化膜形成速度,发生了局部腐蚀,形成了表面缺陷。在最后的阳极氧化处理后,该表面缺陷部位以“黑条”形式呈现出来。该缺陷为基材缺陷,为熔铸原因造成,下文将从熔铸方向对该缺陷成因进行具体分析。

3.1 细化剂夹杂

为了获得晶粒细小、均匀的铸锭,变形铝合金在铸造过程中离不开在线细化。目前在变形铝合金的细化中使用最多的是铝钛硼晶粒细化剂。但TiB2粒子的聚集是铝钛硼晶粒细化剂的主要缺点之一,特别是密集型团聚体TiB2粒子的副作用明显,不仅堵塞过滤器,穿过过滤器的团聚体TiB2粒子还会以夹杂形式存在于铸锭中,从而影响产品在后续加工过程中的性能和外观。

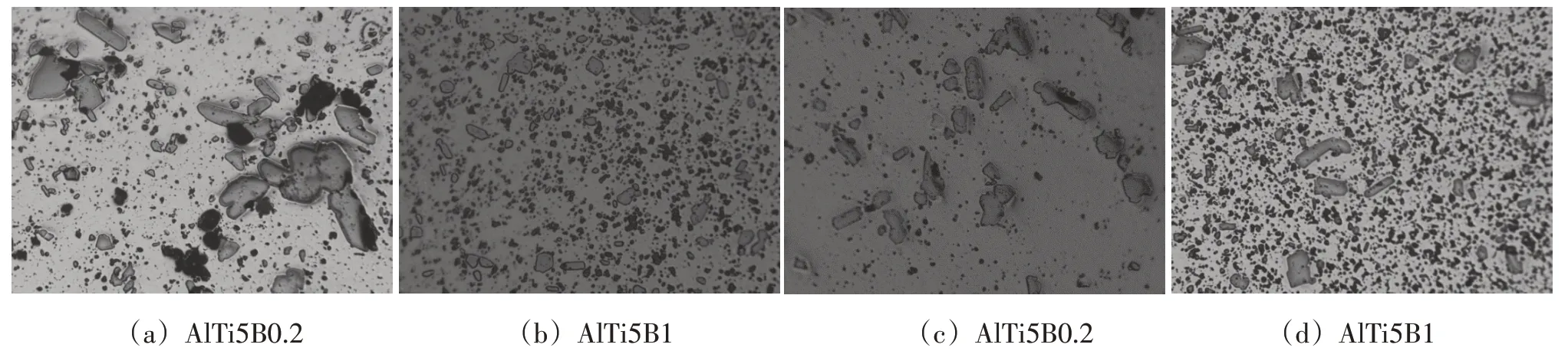

目前在变形铝合金的细化中用的最多的是AlTi5B1 和AlTi5B0.2 两种晶粒细化剂。AlTi5B1 晶粒细化剂比AlTi5B0.2晶粒细化剂含B量高,TiB2粒子数量更多(见图4),晶粒细化能力更加稳定,但其缺点是更容易形成TiB2团聚体(见图4(d)),而细化剂本身TiAl3及TiB2粒子的大小、分布均匀性,是否含有夹杂物等也对最终制品的细化效果和内部冶金质量有着显著影响。

图4 微观组织图(200X)

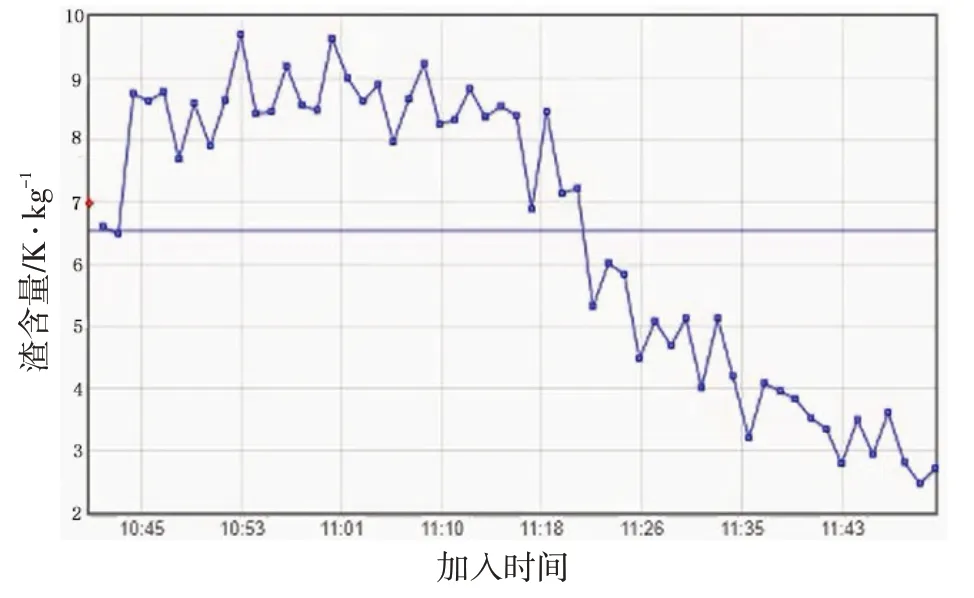

图5 是使用ABB 公司LiMCA III 在线测渣仪对5052 合金阳极氧化料的一个测渣结果。测渣位置在深床过滤器后,在横坐标10:46 之前细化剂加入量为1.2 kg/t,之后的细化剂加入量调整为1.6 kg/t,渣含量N20平均值从之前的4.5 K/kg左右上升到8.5 K/kg 左右。细化剂的用量和熔体中的渣含量呈正比例相关,而且尺寸大于20 μm的渣子深床过滤器无法完全拦截。

综上所述,细化剂类型、细化剂本身质量、细化剂用量影响着产品的最终质量,在阳极氧化料的生产中需要特别关注。

3.2 在线除气除渣

为了更好地去除铝合金熔体中的渣、氢气、碱金属等,氯气通常被用于在线除气过程中。由于氯气反应生成AlCl3、HCl等及相应产物,在熔体里的上升过程中可起到化合除氢、扩散除氢和浮选除渣的作用。同时氯气可以和镁及碱金属反应生成相应的盐,起到熔剂的作用,促进渣液更好的分离。但氯气的使用对细化剂的影响却鲜有研究。

图6 是使用ABB 公司LiMCA III 在线测渣仪对5052 合金阳极氧化料的一个测渣结果。测渣位置在深床过滤器后,在横坐标11:15 之前在线除气装置使用氯气,之后停止使用氯气,渣含量N20平均值从之前的8.5 K/kg 左右下降到4 K/kg 左右。在其他条件不变的情况下,在线除气装置使用氯气时,熔体中的渣含量明显偏高,停止使用氯气后,渣含量显著降低,但造成渣含量升高的具体物质及氯气对其影响的机理尚不清楚。

图6 在线除气是否加入氯气的渣含量对比

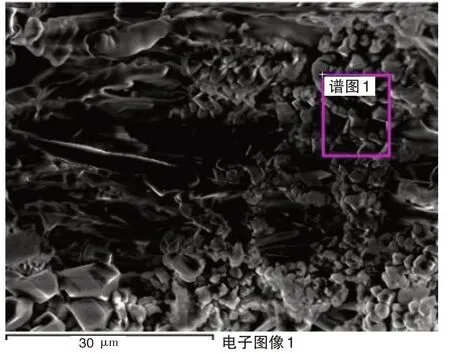

同时,为了进一步研究熔体夹杂中含有的具体物质,对在线除气装置底部结渣取样进行了分析,其电镜形貌如图7 所示,能谱结果见表3。由表3可知,底渣中含有大量氧化物、氯化物和钛硼化合物。

图7 除气装置底渣电镜形貌

表3 除气装置底渣能谱结果(质量分数/%)

从上述试验和分析结果可以看出,氯气的使用可能有促进TiB2团聚的负面效果,在考虑使用氯气进行熔体净化的同时要注意其对细化剂产生的负面效果。在线除气装置需要定期进行放料清理,以减少氧化物、氯化物和钛硼化合物等的聚集沉淀对熔体质量造成的影响。

4 结论

通过对5052 合金阳极氧化料材料线的缺陷及其影响因素的分析,得出以下结论:

(1)熔体中TiB2团聚物和氧化渣是导致阳极氧化料出现材料线缺陷的主要原因。

(2)AlTi5B1 较AlTi5B0.2 丝更容易形成TiB2化合物的团聚,用于阳极氧化料生产的晶粒细化剂应选用质量稳定可靠的A级丝。

(3)熔体中的渣含量随细化剂用量的增加而增加。

(4)在线除气装置中氯气的使用可能对TiB2的团聚有促进作用。

(5)在线除气装置底部沉积TiB2团聚物及氧化渣较多,需定期清理。

(6)深床过滤装置对尺寸在20 μm 以上的熔体夹杂无法完全拦截。