铝合金挤压壁板用扁挤压筒的优化设计

2023-12-27赵云路刘智远刘静安

赵云路,刘智远,刘静安

(1.沈阳新鑫模具有限公司,沈阳 110043;2.西南铝业(集团)有限责任公司,重庆 401326)

0 前言

挤压筒是挤压机的大型工具,由热作模具钢制作,常在高温、高压以及高摩擦的环境下频繁工作。与圆挤压筒相比,扁挤压筒的矩形内孔和扁宽、薄壁的铝合金型材具有几何相似性,因而可用较高的比压挤压大挤压系数、大宽厚比的硬质铝合金薄壁型材,特别是对于大型扁宽薄壁的铝合金壁板来说,扁挤压筒较圆挤压筒具有更大的优越性。但是扁挤压筒在挤压过程中的应力应变场和温度场受到很多因素影响而变得异常复杂,往往在危险断面产生较高应力。针对以上特点,结合几十年的生产实践,对扁挤压筒结构强度计算、材料选择、热处理等做了大量的研究,下面就扁挤压筒结构及强度计算做概括介绍。

1 扁挤压筒结构特点

(1)扁挤压筒是由两层或两层以上衬套以过盈热装组合而成的。采用多层衬套组合式结构可以改善扁挤压筒的受力条件,使筒壁中的应力分布均匀、降低应力峰值、增加承载能力以及提高使用寿命。扁挤压筒衬套的层数应根据其工作内套的最大应力来确定。在工作温度的条件下,当最大应力不超过挤压筒材料屈服强度的40%~50%时,挤压筒一般由两层衬套组成;当最大应力大于材料屈服强度的70%时,应由三层或者四层组成。图1示出了三层扁挤压筒结构。随着层数的增多,各层的厚度变薄。由于各层套间的预紧压力作用,使应力分布越趋均匀、拉应力下降,受力状态趋于合理。

(2)由于扁挤压筒内孔局部会出现应力集中,为了改善这种情况,我公司提出了拼镶式扁挤压筒,并申请了国家专利,如图2、图3所示。

图2 80 MN径向拼镶式扁挤压筒内衬及拼块

图2 为径向拼镶式及其拼块挤压筒内衬,图2(a)由拼块1(2 件)和拼块2(2 件)组成。这样不仅可以减小内应力,而且如内衬意外损伤还可更换部分组件,大大节省更换周期和成本。

图2(b)为拼块1的详细结构和安装方式,通过螺栓连接,能够实现快速安装和拆解。图2(c)为拼块2 的详细结构和安装方式,通过螺栓连接,能够实现快速安装和拆解。

轴向拼镶式扁挤压筒见图3。将挤压筒内衬在轴向方向设计成3个单元,通过螺栓连接组成一个整体,便于内衬的维护。

2 扁挤压筒内孔断面尺寸

扁挤压筒具有小面为圆弧面,大面为平面的近似矩形内腔。以A、B表示扁挤压筒长短轴尺寸,则A/B可在3~4范围内变化。内孔的长轴应保证能获得最大宽度的壁板,但内孔长轴往往受内衬在危险断面处壁厚的限制。内孔长轴与扁筒外径最合适的比值为0.4~0.45。超过此数值范围时,不能保证挤压筒具有足够的强度。扁筒内孔短轴尺寸主要取决于所需要的比压,即挤压变形抗力最高、宽厚比最大的型材所需的最大单位挤压力,同时应考虑所生产型材规格中断面的最大高度。当挤压比λ=15~50 时,扁挤压垫上最大单位压力不应小于450~600 MPa,但B也不能太小,否则扁挤压轴的强度得不到保证。

3 扁挤压筒长度

扁筒长度Lt与内孔尺寸和被挤压合金性质、挤压力大小、挤压机结构以及挤压轴强度等因素有关。挤压筒越长,可采用较长的坯料,提高生产率的同时也增大了挤压力,削弱了扁挤压轴的强度。一般情况下:

Lt=Lmax+Lm+Tp+δ

式中:Lmax-坯料最大长度,Lmax=(3~5)B扁;B扁为扁轴尺寸;Tp:挤压垫片厚度;Lm-模子进入筒内孔的深度;δ-工艺余量,一般取15~20 ㎜,L筒/D筒=3~4。

4 扁挤压筒各层衬套的厚度

扁筒衬套的层数、各层厚度及其比值对其热装应力、等效应力均有影响。层数越多,各层厚度比值越合理,则等效应力就越低。

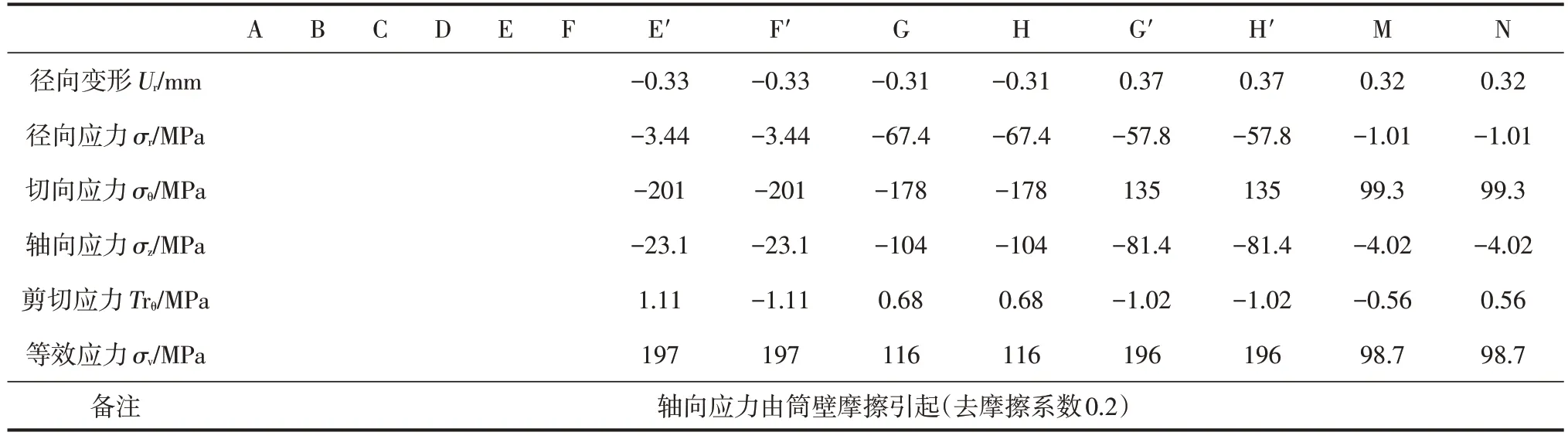

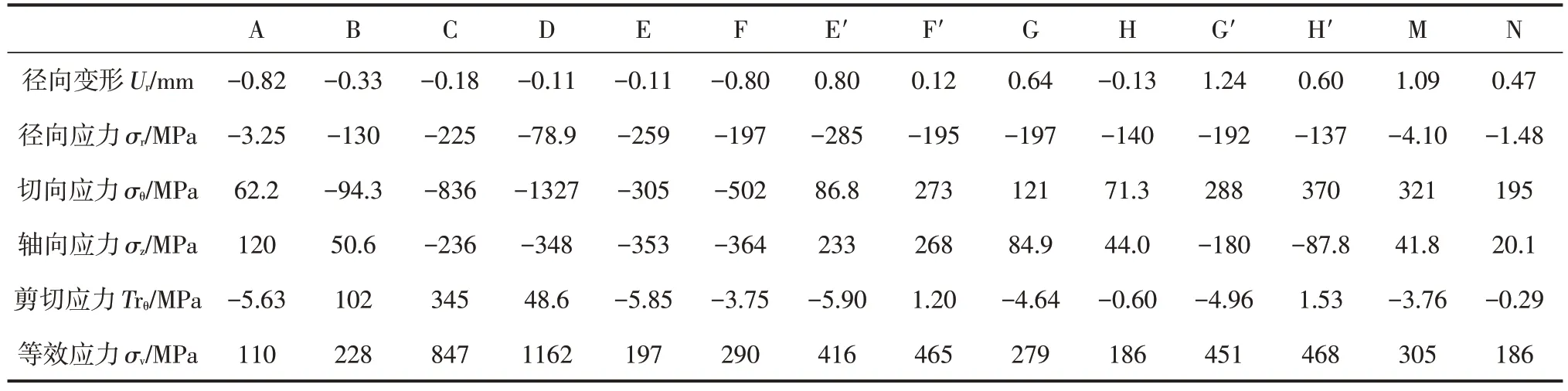

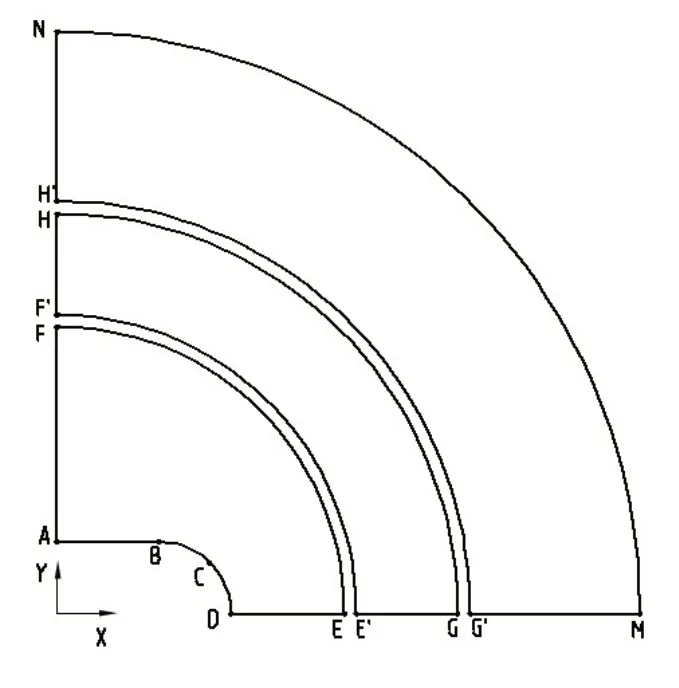

扁挤压筒各层衬套的壁厚尺寸一般根据经验初定,然后通过强度校核进行修正。与挤压合金的性能、挤压筒的比压以及挤压筒材料性能等因素相关,扁筒外径等于内孔长轴尺寸的3~5 倍,每层厚度则根据扁挤压筒各层衬套外径与内径之比相等的原则确定。但实际生产中,由于外层衬套里有加热孔、键槽等会引起强度降低等因素,各层直径应保持D1/A 多层扁挤压筒各层厚度依直径最佳比确定。 若取K=DBN/DBW,DBN和DBW分别表示扁筒的第i层内径与外径,则合理性K值主要取决于扁筒层数n和σt/[σ]。 σt为扁挤压筒衬套第i层所受的拉应力; [σ]为第i层衬套材料的许用应力,一般K=0.5~0.8。 扁挤压筒各层衬套通过过盈配合热装而成,自然冷却后,外层套会对内层套产生压应力。一般情况下,过盈量产生的应力以不超过挤压时最大单位挤压应力的70%为宜,且越靠近内套的层次,其过盈量值应该越大。通常过盈值为装配对直径的1.5‰~2.5‰。过盈量引起的装配应力P计算公式为: 式中:E为弹性模量;Δ为过盈量;a为内衬半径;b为外套半径;c为内衬和外衬结合面半径。 现以36 MN三层扁挤压筒为例,加以说明。 (1)三层扁挤压筒主要结构尺寸和材料 外筒φ1 350 mm×φ960 mm×890 mm(材料:5CrNiMo),中筒φ960 mm×φ700 mm×900 mm(材料:H13),内筒φ700 mm×(内孔长圆形450 mm×160 mm)×900 mm(材料:H13)。 (2)侧向压力计算 P=0.7×36/(π1602/4+290×160)=378.91 MPa。 (3)过盈配合 中、外筒间配合过盈量:1.3‰D1(中筒外径),内中筒间配合过盈量:2.3‰D2(内筒外径)。 (4)单元选择 根据挤压筒安装和工作受力特点,用三维8节点实体单元和面接触单元模拟。取1/4 模型共划分267 583 个,单元总数569 870 个,其中实体单元547 470个,接触单元22 400个,采用圆柱坐标系。 (5)结果数据 表1、表2、表3按工况分别给出图4所示各处在圆柱坐标系中的各项数据:径向变形Ur,径向应力σr,切向应力σθ,轴向力σz,等效应力σv(按第四强度理论折合)。 表1 36 MN三层扁挤压筒工况1结果数据摘要 表2 36 MN三层扁挤压筒工况2 结果数据摘要 表3 36 MN三层扁挤压筒工况3 结果数据摘要 图4 数据结果提取位置示意图 通过有限元强度计算,找出内衬的危险点应力状态,通过优化设计,减小内应力,满足使用要求。 随着新能源汽车行业的快速发展,薄壁宽幅型材需求量快速增加,扁挤压筒的优势日益凸显。通过对扁挤压筒的结构设计,有限元强度计算,把控材料质量、热处理等关键工序,可提高扁挤压筒的寿命,有助于我国铝挤压行业的快速发展。5 扁挤压筒过盈量的选择

6 扁挤压简有限元强度计算

7 结论