6061-T6铝合金挤压棒材导电率研究

2023-12-27周江平朱世安蔡月华罗涛涛

周江平,朱世安,2,刘 欢,蔡月华,罗涛涛

(1.广东豪美技术创新研究院有限公司,清远 511540;2.广东豪美新材股份有限公司,清远 511540)

0 前言

6×××系铝合金具有比强度高、成形性好、耐蚀性强、耐高温等优良性能,在所有可挤压铝合金产量中占比70%以上[1-2]。6061 铝合金具有中等强度、优良的焊接性能和良好的加工性能,广泛地应用于汽车零部件。随着新能源汽车零部件应用市场的拓展,用户普遍对材料的综合性能提出了更高的要求,同时提出了高强度和高导电率的技术要求。按照常规工艺生产的6061-T6铝合金挤压棒材电导率在35.5%IACS~39.5%IACS,不能满足导电率≥45%IACS的需求。本文通过探索铝棒成分、均质工艺、时效工艺对6061 棒材力学性能和导电性能的影响,批量生产出符合用户技术要求的棒材,为工业化生产提供参考。

1 试验研究

1.1 技术要求

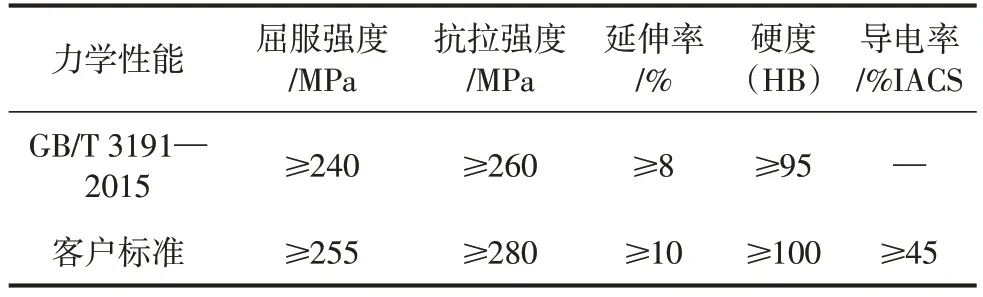

6061 棒材的生产工艺流程:熔铸→挤压→时效。客户的技术要求见表1,可以看出,客户提出的力学性能和导电率要求远超国标。

表1 6061-T6棒材技术要求

1.2 试验材料

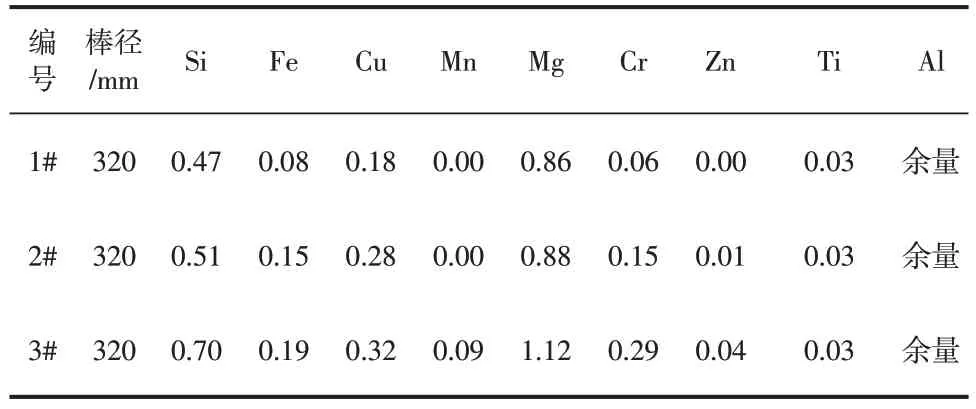

设计了如表2所示的3种不同化学成分的6061合金,铸成φ320 mm×1 250 mm的铸锭。

表2 试验合金的化学成分(质量分数/%)

2 试验结果及分析

2.1 化学成分

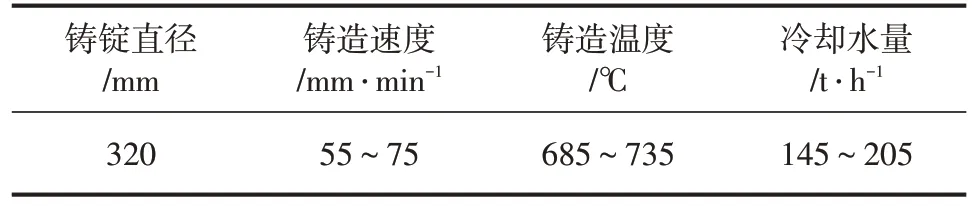

具体铸造工艺参数见表3。熔炼温度710~750 ℃。共铸造3 个熔次的铸棒,实测化学成分见表4。导电率与金属内部自由电子运动有关,铝合金熔炼固溶时,原铝锭中存在的Fe、Cr、Ti、Mn等过渡族杂质元素固溶进基体或形成金属化合物,引起基体固溶度增加、晶格畸变等进而导致金属的导电率降低。过剩Si部分以游离Si的形式固溶在基体中,造成晶格畸变,导致导电性能下降,因此需要尽量减少过剩Si的含量,可将Si的含量尽量往下限控制。Cu 含量增加有利于力学性能和导电率提升,所以Cu按照中上限控制[4]。

表3 铸造工艺参数

表4 实测化学成分(质量分数/%)

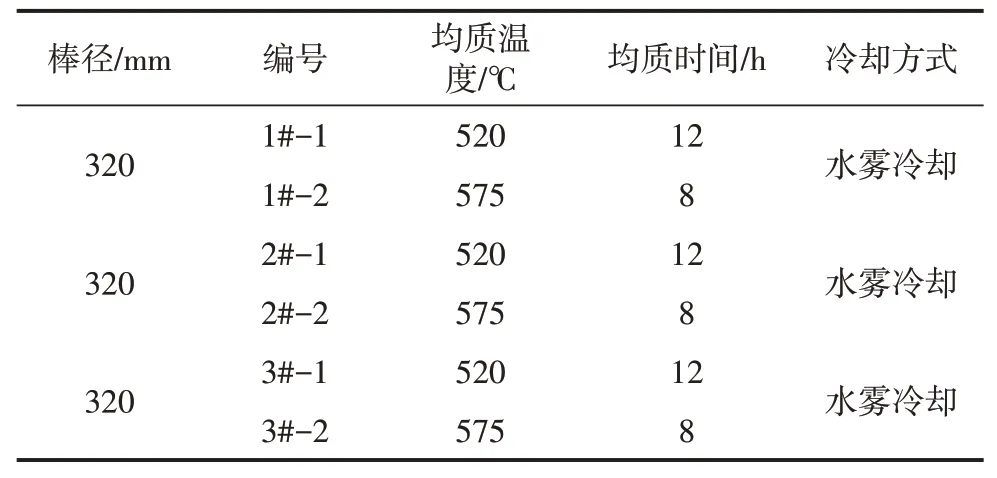

2.2 均质化处理

研究不同均质工艺对6061 铝合金挤压棒材T6状态下制品导电率的影响,具体均质工艺参数见表5,均质后合金硬度、电导率及晶粒度等级见表6。合金铸态的组织主要由枝晶状的α(Al)过饱和固溶体及枝晶间的非平衡共晶相所组成。合金在铸造冷却条件下,其组织主要为过饱和固溶体,由于过饱和程度较高,合金的硬度也相应较大,此时合金的导电率降低。均匀化退火后,加入的Mn、Cr 等形成高温弥散相MnAl6、CrAl7等。与此同时,部分Mn、Cr 进入AlFeSi 相形成Al(FeMnCr)Si,过饱和固溶体逐渐分解,使基体过饱和程度下降,进而导致合金硬度降低,导电率升高[5]。

表5 6061合金均质工艺参数

表6 6061合金均质后硬度、电导率及晶粒度等级

6061 合金均匀化过程中随着温度的提高,枝晶偏析消除越彻底。通过表5 和表6 的数据得知:均匀化温度越高,导电率越高。6061 合金使用575 ℃×8 h 工艺均匀化后相比520 ℃×12 h 工艺均匀化而言,前者硬度相对更低、导电率更高。

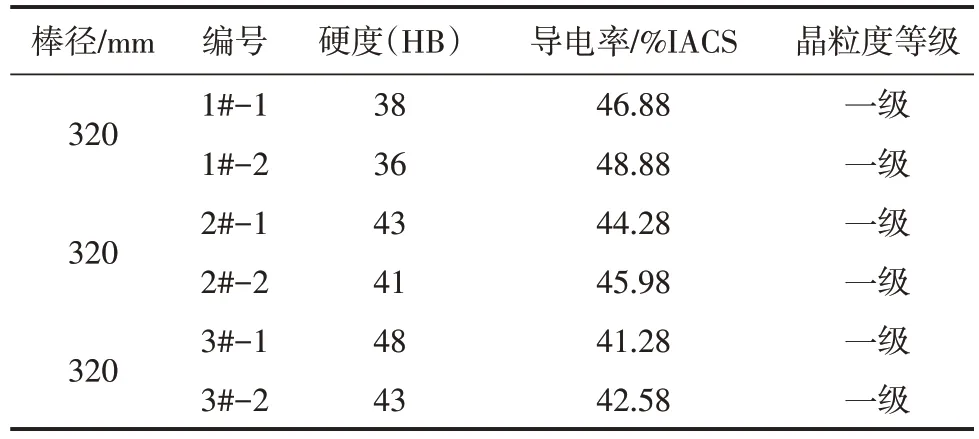

2.3 时效工艺

研究不同时效工艺对6061-T6铝合金挤压棒材制品导电率的影响。6061 合金挤压棒材选定φ80 mm 规格,铸锭规格采用φ320 mm×1 250 mm,挤压筒径为330 mm,筒温为400~430 ℃,挤压残料厚度为50 mm,冷却采用水浴冷却,可以满足产品的冷却需求。实验过程按照表7的挤压工艺参数进行试验。

表7 6061合金挤压工艺参数

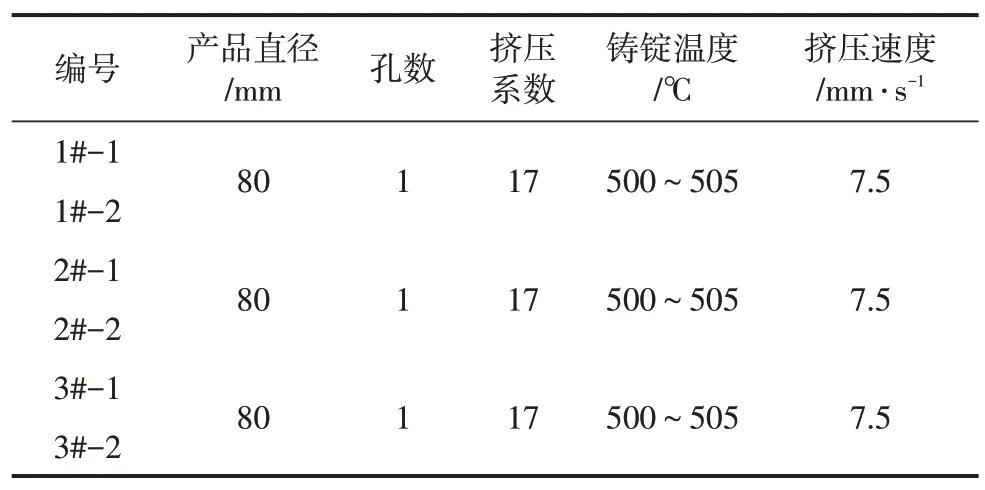

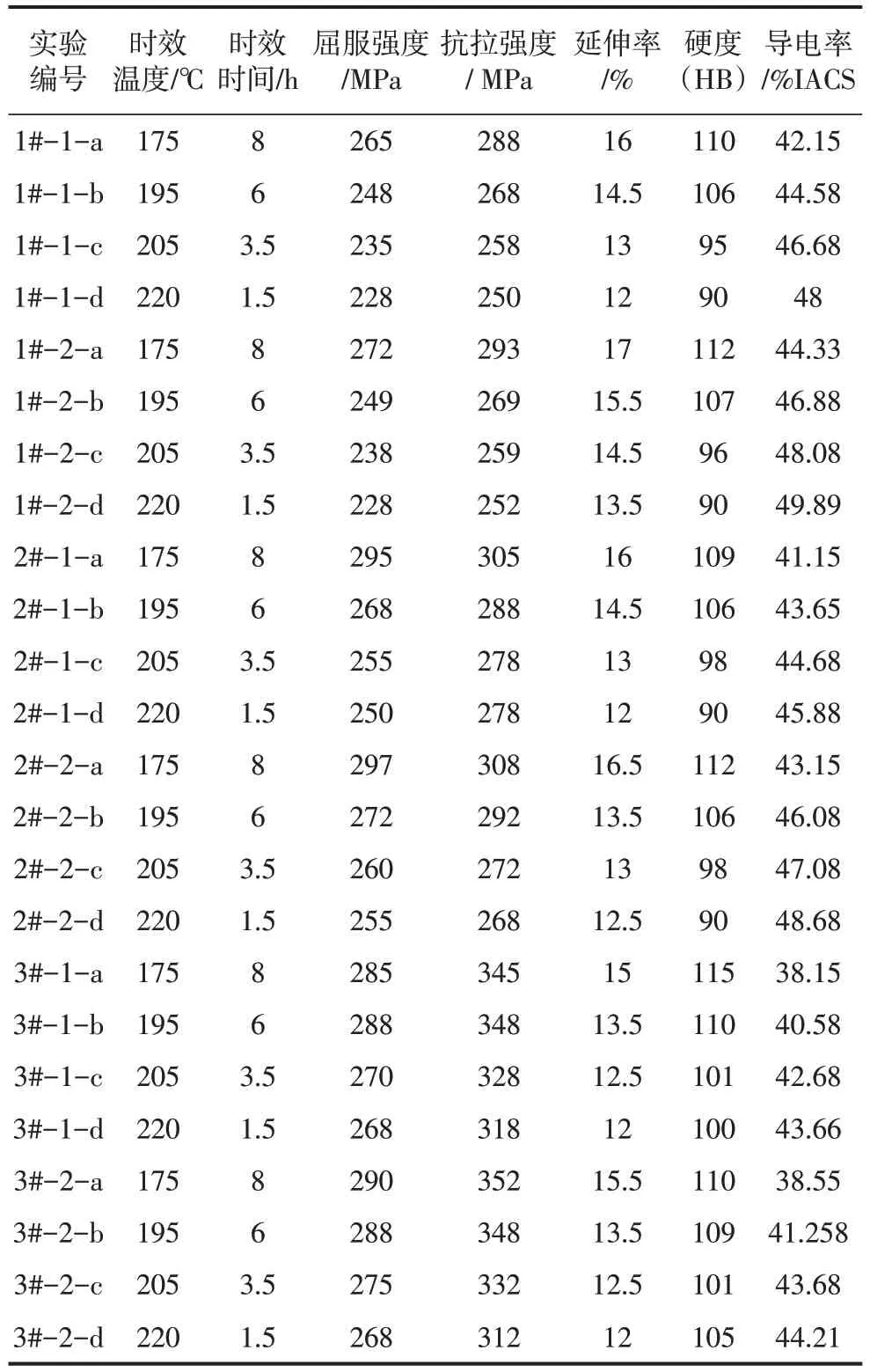

不同化学成分和均质工艺采用同一挤压工艺的φ80 mm圆棒,分别按照175 ℃×8 h、195 ℃×6 h、205 ℃×3.5 h 和220 ℃×1.5 h 时效工艺进行时效,并测试其力学性能及导电率,结果见表8。

表8 不同时效工艺参数下棒材力学性能及导电率

对于Al-Mg-Si 这种热处理可强化合金,其第二相的析出状态对合金性能具有显著影响。铝合金的导电性能主要是通过自由电子的定向运动而实现,因此,对铝合金导电率影响最为强烈的因素是基体的固溶度。固溶度越高,自由电子的散射越严重,对自由电子的定向运动阻碍越大,所以导电率越低[6-7]。此类合金的强度增量主要是通过强化相阻碍位错运动而实现,从固溶状态开始进行时效处理,随着强化相的析出,合金强度与导电率值是负相关[8-9]。

在过时效状态下,合金组织和性能更为稳定,但此时因强化相的粗化长大,降低了对位错的阻碍运动,因此强度会有所降低。而随着过时效程度的增加,更多溶质原子从基体中脱溶,合金基体固溶度继续降低,导电率得到明显提高。

通过表8 的数据分析得知,同一批次的合金,在挤压工艺相同的情况下,棒材经195 ℃×6 h、205 ℃×3 h和220 ℃×1.5 h工艺时效后都处于过时效状态,相比175 ℃×8 h工艺时效其性能降低,但导电率有所上升。综合力学性能和导电率指标,最优的时效工艺是195 ℃×6 h。

3 结论

(1)6061 合金挤压棒材,其杂质含量越低铸棒的导电率越高;通过实验研究最优的化学成分是2#成分,可以满足挤压棒材性能和导电率的要求。

(2)用于6061合金挤压棒材的铸棒采用不同温度均质,相比低温均质工艺,采用高温均质工艺的铸棒导电率有较大提升,性能有较小的提升。

(3)6061 合金挤压棒材采用高温时效时,导电率更高,性能更低。

(4)最优的工艺组合是:均质工艺575 ℃×8 h和时效工艺195 ℃×6 h,挤压出来的6061 合金棒材可以满足用户要求。