取向碳纤维/橡胶导热复合材料的研究进展

2023-12-26王大林缪小冬杨宝岭张继阳

王大林,缪小冬,杨宝岭,杨 建,张继阳

(1.北京航天自动控制研究所,北京 100854;2.北京新橡高分子材料有限公司,北京 101500)

随着科技的不断进步,人们对电子产品的需求不断增加,这需要产品具有高的处理速度和计算能力,同时也需要产品尺寸不断缩小以保持便携性。微型化和高集成度已经成为现代电子产品的关键特征,但这也导致设备在微小区域产生了大量的热量,如果这些热量不能及时散发出去,就会严重影响电子产品的性能和使用寿命[1-2]。因此,有效地解决电子设备的散热问题,对于确保设备的稳定性和可靠性至关重要[3-5]。

散热系统中,热界面材料(TIM)起到了关键的作用。这种材料主要由聚合物基体(通常为橡胶基体)和导热填料组成,主要目的是填充IC芯片与散热器之间的空隙和缺陷,并排出其中的空气,以便热量可以在接触界面处有效地传递,从而增强散热器的散热性能。由于聚合物通常具有较差的导热性,为了增强聚合物的导热性,可以将具有较高导热性的无机填料添加到聚合物中[6-8]。传统无规共混的方法对于聚合物导热性能的提升效果相对有限。近年来,研究人员开始关注通过调控各项异性填料的取向来实现复合材料取向方向高导热的策略[9-13]。通过取向能够最大程度地发挥各向异性填料在高导热方向上的优势,使复合材料获得某一方向上的超高热导率。对于TIM而言,面外热导率是决定其散热效果的主要因素。因此,通过调控填料沿面外取向,使复合材料在面外方向具有高导热性能,对于进一步提高TIM的散热能力具有重要意义[3,14]。

碳纤维是一种具有代表性的高性能各向异性导热填料,其独特的性质,如高比模量、高强度、耐腐蚀性能和良好的柔韧性,使其在航空、汽车、电子设备等领域得到了广泛的应用[15-18]。碳纤维在轴向方向上具有优异的导热性能。因此,通过调控聚合物基体中的碳纤维在轴向方向上取向,可以充分利用碳纤维的高导热特性,从而显著提高材料在取向方向上的热导率。

本文介绍3种常见的碳纤维作为聚合物基体填料的取向方法,包括冰模板取向法[19-20]、外场辅助取向法[21-22]和剪切力取向法[23-25],对比分析这3种取向方法的优缺点,并对未来取向碳纤维/橡胶导热复合材料的发展方向进行展望。

1 冰模板取向法

冰模板取向法就是通过控制垂直方向上的温度梯度,让冰沿着垂直方向生长,在这一过程中冰会排出水中的其他组分,形成一个良好的模板。碳纤维会沿着冰整齐排列,形成垂直整齐的取向结构,从而形成良好的导热通道,在此基础上制得的复合材料导热率大幅提升。与传统的共混方法相比,冰模板取向法更充分地利用了一维导热材料在轴向上高导热的特点,通过让碳纤维沿着垂直方向排列,从而在轴向方向上形成导热通道。

X.C.HOU等[26]以芦苇为灵感,利用冰模板取向法将碳纤维取向,构成类似微芦苇结构的碳纤维骨架,进一步增强了复合材料的导热性能。主要步骤为:(1)将碳纤维均匀分散在含1%纤维素的水中;(2)将混合物均匀倒在铜块表面,铜块底部没入液氮中;(3)将完全冻住的碳纤维骨架置于冷冻干燥机48 h后获得具有微芦苇结构的碳纤维泡沫;(4)加入一定比例的预聚物和固化剂后,真空烘干可制得碳纤维增强聚二甲基硅氧烷导热复合材料。

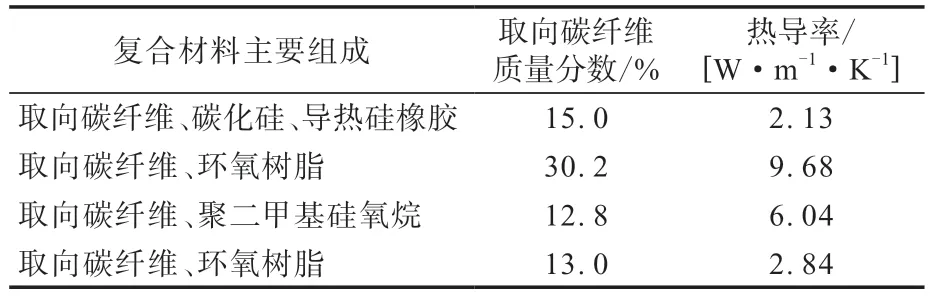

表1示出了冰模板取向法制备取向碳纤维增强导热复合材料的热导率[27-29]。这4种取向碳纤维增强导热复合材料的热导率为2.13~9.68 W·m-1·K-1,均较无取向碳纤维的复合材料有所提升。

表1 冰模板取向法制备取向碳纤维增强导热复合材料的热导率

冰模板取向法在工业上应用广泛,原理简单,易于构造导热网络,有较强的定向性,能够实现在较低填充量下达到较高的热导率。但冰模板取向法制备的取向碳纤维骨架不稳定,不易加工,后处理中去除气泡较困难,无法实现高填充,这在一定程度上限制了冰模板取向法的应用。

2 外场辅助取向法

2.1 电场辅助取向法

电场辅助取向法是将碳纤维置于电场中,根据不同的电场的频率和强度进行排列和分布,让碳纤维在轴向上形成导热通路,获得高导热通路后取向碳纤维增强导热复合材料的导热性能进一步提升。电场辅助取向法制备取向碳纤维增强导热复合材料制备过程[30]的主要步骤为:(1)让负极的碳纤维在电场的作用力下垂直插入有粘合剂的正极板以获得取向碳纤维支架;(2)将氟化橡胶溶解在甲基异丁基酮中,并倒入取向碳纤维支架中;(3)取出已固化的复合材料进行适当的抛光处理。

电场辅助取向法是一种备受关注的材料加工方法,它能够简单有效地控制碳纤维的取向。然而,目前的加工工艺还存在一些不足之处,需要进一步改进和优化,以减少能源消耗。同时,还需要研究和探讨如何降低TIM的刚度,这将有助于进一步拓宽电场辅助取向法的应用领域。

2.2 磁场辅助取向法

类似于电场辅助取向法,磁场辅助取向法也常用于导热填料的取向。然而,由于很多导热填料本身并不具备磁性,为了解决这个问题,通常会在填料表面负载氧化铁(Fe3O4)来增强填料的磁性,目前常见的负载方法有静电自组装法、共沉淀法等。Q.WU等[31]采用磁场取向的方法改善传统的氧化铝/硅橡胶TIM的导热性能。该过程大致可分为以下几个步骤:(1)按比例混合氧化铝、硅橡胶和碳纤维;(2)将混合物置于磁场中进行取向,使碳纤维垂直排列;(3)固化硅橡胶以获得所需的取向结构,从而制得复合材料。

磁场辅助取向法具有可控性和灵活性。它与填料的磁性各向异性密切相关,取向度随填料的磁性各向异性的增加而增强。中间相沥青基因其优异的磁性各向异性在磁场辅助取向中具有巨大的潜在价值。然而,通过给填料添加铁磁涂层来增加磁性会导致材料的热阻增大。对于低磁性填料采用磁场辅助取向的研究仍需进一步完善,但磁场辅助取向将成为一种趋势,并广泛应用于工业生产中。

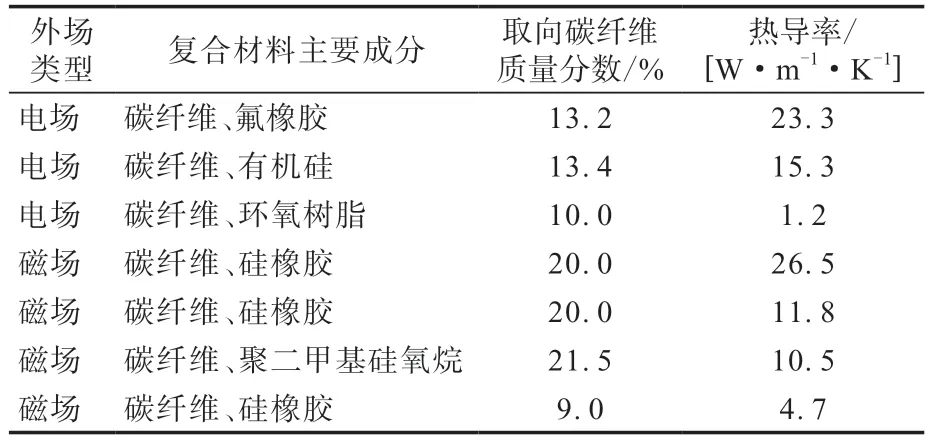

表2示出了几种外场辅助取向法制备的取向碳纤维增强复合材料的热导率[30-35]。

表2 几种外场辅助取向法制备的取向碳纤维增强复合材料的热导率

从表2可以看出,通过采用外场辅助取向法来使碳纤维取向,可以显著提高复合材料的热导率。这些取向碳纤维增强导热复合材料的热导率范围在1.2~26.5 W·m-1·K-1。

3 剪切力取向法

拉伸取向是一种用于提升导热性能的方法,它包括挤出、注塑、模压、拉伸等工艺。这种方法的原理是通过施加剪切力使碳纤维发生取向,从而形成更高效的导热通道。

M.LI等[36]以拉面为灵感,利用拉伸产生的剪切力来实现碳纤维的取向,先使用高速搅拌机将面粉和碳纤维制成糊状物,然后对糊状物进行拉伸和对折,以使碳纤维取向,并通过冷冻干燥去除冰,随后使用高温处理将面粉石墨化,形成了一个三维导热网络,成型后将其浸入环氧树脂中制成复合材料。这种方法通过首先使碳纤维取向,然后利用桥接效应形成良好的导热网络,进一步提高材料的导热性能。

司武炎等[37]采用空间限域强制组装法(SCFNA)来实现导热网络的密实化和规整化,以减少热量在传导过程中的分散,并提高网络的传导效率,从而提高复合材料整体的导热效果。当短切碳纤维的质量分数达到15%时,复合材料的热导率可达到11.4 W·m-1·K-1。与传统的共混方法相比,这种方法的热导率提高了约9.8倍,使复合材料的导热性能得到了显著提升。图1示出了剪切力取向法制备取向碳纤维增强聚二甲基硅氧烷导热复合材料的过程。

图1 剪切力取向法制备取向碳纤维增强聚二甲基硅氧烷导热复合材料的过程

N.NGUYEN等[38]利用3D打印技术制备了导热复合材料,以碳纤维和石墨片作为填料,环氧树脂作为基体,热导率可达到2 W·m-1·K-1。

X.F.ZHANG等[39]通过流场驱动的自组装方法,利用加工过程中的剪切力对碳纤维进行取向,使复合材料在轴向方向上的热导率达到了35 W·m-1·K-1。

L.Q.REN等[40]利用3D磁性打印技术控制碳纤维的取向,增强复合材料的导热性能,热导率达到0.43 W·m-1·K-1。通过加工过程中的剪切力取向碳纤维,对加工工艺提出了更高的要求。目前有许多加工方法可用于控制碳纤维的取向,但在取向度的控制以及工业应用成本方面仍需进一步研究。

4 结语

碳纤维取向方法包括冰模板取向法、外场辅助取向法和加工过程中的剪切力取向法等。这些方法通过控制碳纤维的取向,充分利用其轴向上的超高热传导效率,提升复合材料的导热性能。尽管目前存在多种取向方法,但相关工艺仍需要进一步完善,以实现工程化应用。在进一步发展取向碳纤维/橡胶导热复合材料时,仍面临以下问题。

(1)碳纤维不同取向方法的取向度存在差异,实现高度可控的高取向度仍然具有挑战性。

(2)根据不同的使用场景,除了热导率参数,还需要考虑复合材料的其他性能,如TIM的柔顺性等。

(3)目前开发的许多取向方法存在工艺复杂和成本高等缺点,距离规模化应用仍有一定距离。

(4)碳纤维本身的热导率对于导热性能至关重要。市场上不同型号的碳纤维具有不同的导热性能,因此需要合理选择适用于导热的碳纤维原料。

综上所述,尽管存在一些挑战和问题,取向碳纤维/橡胶导热复合材料的进一步发展仍具有广阔的前景,需要继续研究和改进。