EPDM吊耳的动静刚度比影响因素分析

2023-12-26魏海东袁继贤张润谱张瑞造

魏海东,袁继贤,张润谱,张瑞造

(1.浙江丰茂科技股份有限公司,浙江 余姚 315403;2.长沙永昌车辆零部件有限公司,湖南 长沙 410000;3.天津中和胶业有限公司,天津 301721)

橡胶吊耳通常用于汽车发动机排气系统,与发动机尾气出口相连接。发动机排气系统温度非常高,同时受到与发动机点火频率一致的高频率激励。吊耳作为排气系统的承重和隔振部件,起到隔离排气管振动与限制排气管位移的作用[1-3]。因此,橡胶吊耳必须要具有一定的刚度和强度,才能在高温环境下长久地工作。橡胶吊耳的基本性能需包括合理的动静刚度比、优异的耐热性能、较高的抗拉强度和较长的使用寿命[4]。

吊耳一般采用三元乙丙橡胶(EPDM),EPDM具有很高的强度、优异的耐热性能和化学稳定性、良好的耐候性能和耐臭氧性能,可在高低温环境下长期使用,并且具有适应各种恶劣气候的能力,被广泛应用于各种减振产品中[5-8]。

静载荷下抵抗变形的能力称为静刚度,动载荷下抵抗变形的能力称为动刚度。如果干扰力变化很慢,即干扰力的频率远小于结构的固有频率,动刚度与静刚度基本相同。橡胶弹性体的动刚度一般大于静刚度,动静刚度比越趋近于1,振动传递效果越好。如果干扰力变化极快,即干扰力的频率远大于结构的固有频率,结构变形较小,动刚度较大,相应动静刚度比就较大[9-11]。当干扰力的频率与结构的固有频率相近时,会出现共振现象,此时动刚度最小,最易变形,其动变形可达静变形的几倍乃至十几倍[12-13]。

后吊耳产品结构如图1所示。目前橡胶吊耳通常采用注射工艺一体成型,模具分为上模、中模和下模。为确保橡胶吊耳的动静刚度比在线可控,本工作在配方设计阶段分析动静刚度比的影响因素。

图1 后吊耳产品的结构

1 实验

1.1 主要原材料

EPDM(充100份油),牌号Keltan 4869C,阿朗新科高性能弹性体(常州)有限公司产品;牌号4045M,上海中石化三井弹性体有限公司产品。炭黑N550,青州市博奥炭黑有限责任公司产品。高补强白炭黑,安徽阜阳利普化工有限公司产品。过氧化物硫化剂BIBP-40,天津阿克苏诺贝尔有限公司产品。

1.2 配方

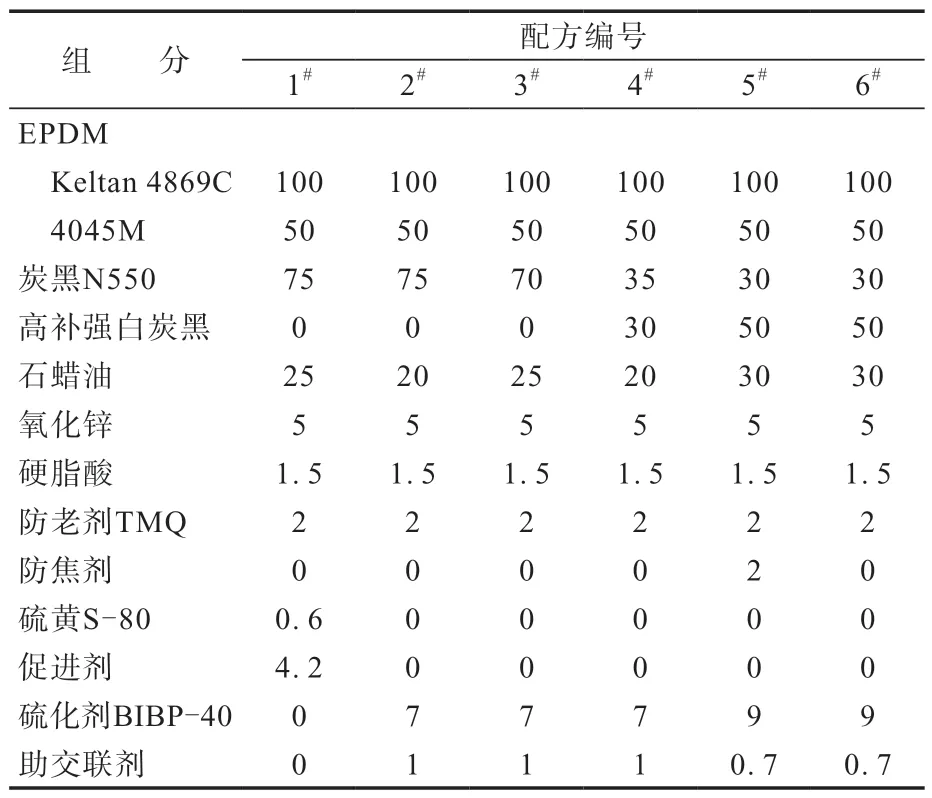

试验配方如表1所示。因为本研究产品较大,且生产模具为多腔注射模具,对胶料流动性要求比较高,因此5#配方添加了防焦剂,主要为了延长焦烧时间,改善胶料流动性。

表1 试验配方 份

1.3 主要设备和仪器

5 L密炼机和KL-10型开炼机,中国台湾佰弘机械有限公司产品;XLB350×350×3型平板硫化机,青岛海能机械制造有限公司产品;300 t注射成型机,磐石油压工业股份有限公司产品;INJ-300T-FIFO型硫化仪和UT-2080型电子拉力实验机,中国台湾优肯科技股份有限公司产品;LX-A型橡胶硬度计,上海六菱仪器厂产品;GT7017-ELU型精密高温试验机,中国台湾高铁科技股份有限公司产品;MTS831型动静刚度试验机,美特斯工业系统(中国)有限公司产品。

1.4 试样制备

胶料按一步法进行混炼,混炼在密炼机中进行,出片在开炼机上操作。先将两种牌号EPDM在密炼机中混合,然后加小料,加压0.5 MPa,混炼60 s,转速为40 r·min-1;加炭黑和石蜡油,加压0.5 MPa,混炼到130 ℃,转速为40 r·min-1;提压砣,排气,降温至70 ℃,转速为25 r·min-1;加入硫化体系,加压0.5 MPa,混炼到100 ℃,转速为25 r·min-1;混炼均匀后排胶,在开炼机上薄通3遍,出片(80 mm×8 mm长条)。

胶料测试用试片在XLB350×350×3型平板硫化机上硫化,硫化条件为160 ℃/20 MPa×20 min;产品测试用吊耳在300 t注射成型机上硫化,硫化条件为160 ℃/20 MPa×20 min。

1.5 性能测试

动静刚度比按照GB/T 9870.1—2006《硫化橡胶或热塑性橡胶动态性能的测定 第1部分:通则》进行测试,静刚度试验条件为试验温度(20±3)℃,加载范围 0~18 mm,测试速度 10 mm·min-1,预加载3次,计算取值变形范围 2~8 mm;动刚度试验条件为预加载 22 N,施加频率0~300 Hz,振幅 ±0.1 mm。

其余各项性能均按相应国家标准进行测试。

2 结果与讨论

2.1 硫化体系对EPDM硫化胶物理性能的影响

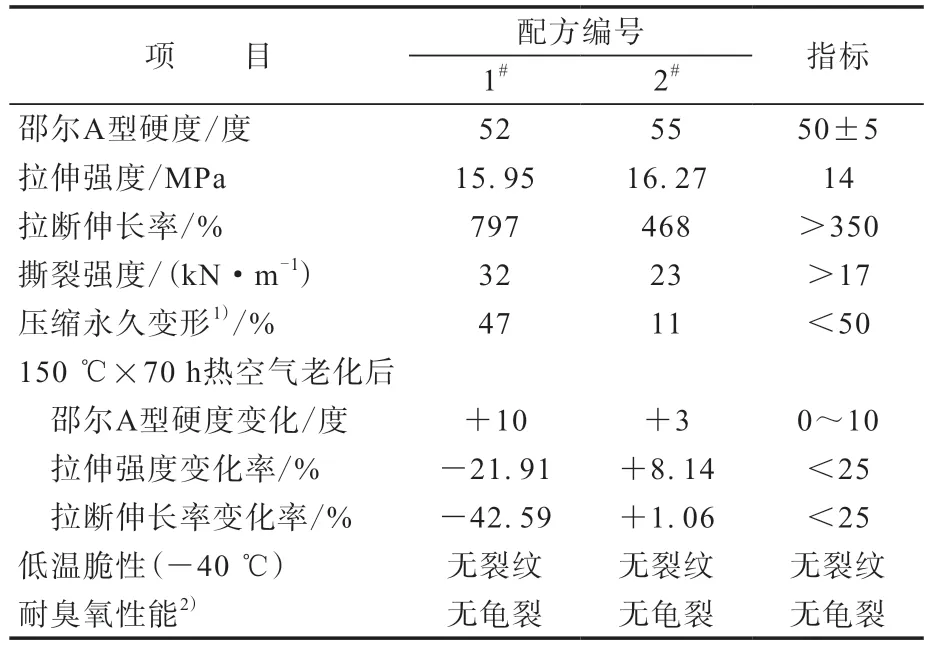

硫化体系对EPDM硫化胶物理性能的影响如表2所示。

表2 硫化体系对EPDM硫化胶物理性能的影响

从表2可以看出,采用硫黄硫化体系的1#配方硫化胶的压缩永久变形勉强符合要求,但150 ℃的耐热性能较差。这是因为硫化体系对EPDM硫化胶的耐热性能和压缩永久变形有很大影响,过氧化物硫化体系可产生碳-碳交联键,能够形成稳定的交联网络,因此,用过氧化物硫化的EPDM硫化胶的耐热性能优于用硫黄硫化的EPDM硫化胶,且压缩永久变形较小。

2.2 动静刚度比的影响因素

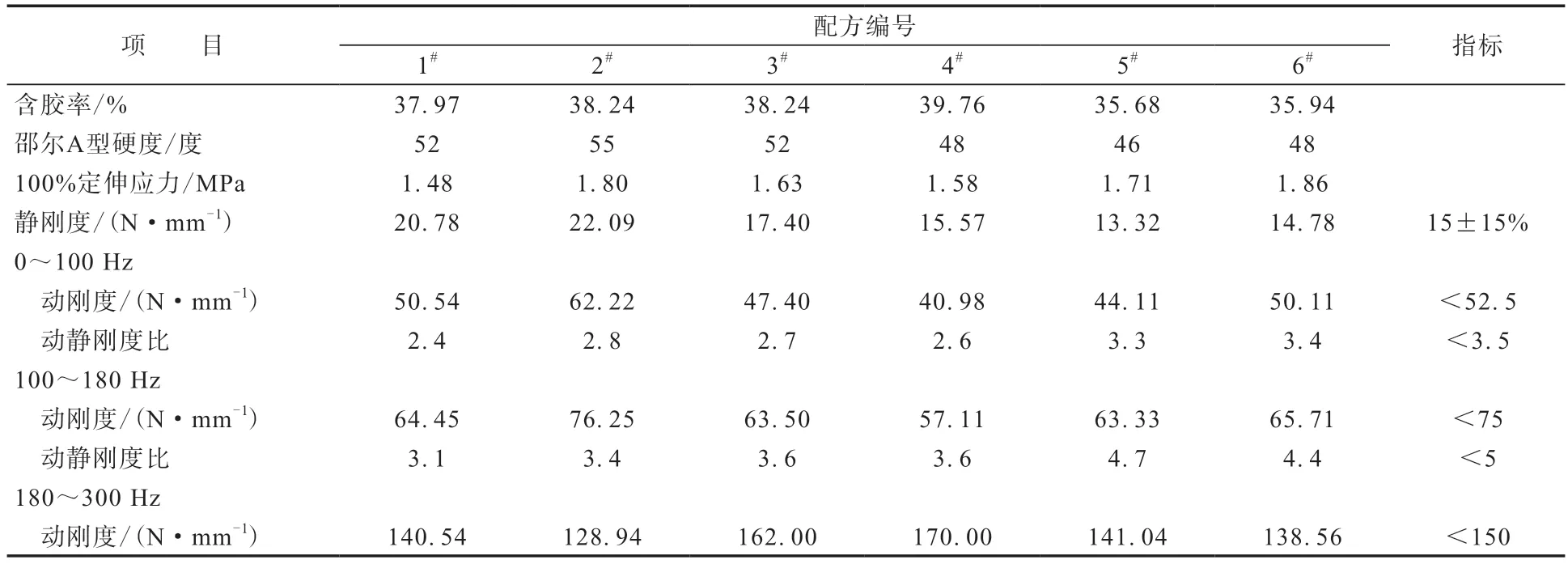

硫化体系、补强体系、含胶率和交联密度对EPDM吊耳产品的静刚度、动刚度和动静刚度比的影响如表3所示。

表3 硫化体系、补强体系、含胶率和交联密度对EPDM吊耳产品静刚度、动刚度和动静刚度比的影响

2.2.1 硫化体系

从表3可见,在0~180 Hz低频条件下,1#和2#配方产品的动静刚度比差别较小,在180~300 Hz高频条件下,1#和2#配方产品的动刚度差别较大。

2.2.2 补强体系

与天然橡胶高自补强性不同,EPDM必须加入足够的补强剂才能获得较高的强度和刚度。在炭黑补强EPDM胶料中添加部分白炭黑可以改善胶料的耐疲劳性能和抗撕裂性能。补强体系对EPDM胶料的动静刚度比、阻尼性能和滞后性能影响较大。补强粒子与EPDM大分子链段间的内摩擦会使胶料的阻尼增大。补强粒子粒径越小,比表面积越大,则补强粒子与橡胶分子的接触面越大,物理结合点越多,触变性越强,在动态应变中产生的滞后损失和补强粒子间的摩擦也越大,表现出阻尼因数、动刚度和静刚度均较大。

从表3可以看出,在0~180 Hz低频条件下,添加高补强白炭黑的4#配方产品与3#配方产品的动静刚度比相近,但在180~300 Hz高频条件下,4#配方产品的动刚度较大,这是因为高补强白炭黑的比表面积比炭黑N550大。

2.2.3 含胶率

含胶率对产品的动静刚度比有很大影响。一般来说,在硬度相同的情况下,含胶率越高,橡胶分子间内摩擦越大,在高频条件下的动刚度越大。但在高频条件下动刚度过大容易引起共振。通常降低含胶率可以减小动刚度,这是因为补强剂用量增大会相应地减小橡胶分子间的内摩擦,橡胶与炭黑之间的摩擦变大,导致滞后损失增大,阻尼增大,动静刚度比也相应增大。

分别对比表3中硬度相同的1#配方和3#配方以及4#配方和6#配方,含胶率越高,在180~300 Hz高频条件下动刚度越大。4#配方与3#配方相比增加了白炭黑用量,0~180 Hz低频条件下的动刚度减小,但180~300 Hz高频条件下的动刚度不符合要求。因此5#配方增大了高补强白炭黑和石蜡油用量,降低了含胶率,以获得理想的刚度性能。

2.2.4 交联密度

从物理性能和动态性能考虑,如果只增大硫化剂的用量可以提高交联密度,使胶料的刚度增大,阻尼因数和动静刚度比减小。但过度交联会使胶料的强度下降,疲劳寿命缩短,因此应严格地控制硫化剂的用量。针对过氧化物硫化体系,如果增大硫化剂用量的同时适当减小助交联剂的用量,再结合高补强白炭黑的特点,能够很好地平衡胶料的交联密度。本研究用100%定伸应力表征交联密度。

与4#配方产品相比,6#配方产品的过氧化物硫化剂用量较大,助交联剂用量适当减小,比较两者的动静刚度比和100%定伸应力可知,过氧化物硫化剂用量比助交联剂用量对交联密度有更大影响,交联程度与0~100 Hz低频条件下的动静刚度比呈正相关,在高频区域也能极大地推迟共振的发生,降低动刚度的最大值。

3 结论

(1)在硬度相同的情况下,配方含胶率越高,EPDM吊耳产品在180~300 Hz频率区间内的动刚度越大;100%定伸应力越小,在0~100 Hz频率区间内的动静刚度比越小。

(2)在适当增大过氧化物硫化剂用量的同时减小助交联剂用量可以平衡EPDM胶料的交联密度,使产品获得合适的动静刚度比。