多跨曲线连续梁桥悬浇挂篮结构有限元与试验分析

2023-12-26吴攀

吴 攀

(中铁二十四局集团安徽工程有限公司 合肥 230011)

悬臂施工技术自20世纪80年代引入我国以来,已经成为我国大中型桥梁施工领域中常用的施工技术之一[1],挂篮结构作为悬臂施工中重要的工具之一,其不仅要具有足够的强度、刚度及稳定性,还需要在复杂施工状态下具有较好的抗倾覆性。不少业内专家学者对此展开了一系列研究,党涛[2]结合石川河大桥,对所用菱形挂篮进行了有限元分析,并结合现场挂篮预压试验,验证了挂篮结构的安全性。朱嘉[3]结合杭州湾大桥北二线嘉善高架桥,对新研发的菱形挂篮在各施工阶段的主要杆件做了应力监测,并进行了三维有限元分析,经对比实测应力数据略小于理论计算分析结果。周向阳等[4]结合某大桥,通过混凝土块加载试验,得到了压重与挂篮的变形关系。安德柱[5]通过对造桥机结构体系的优化、创新,实现了适用于多种大跨桥梁的8 m大节段悬臂施工技术,解决了传统挂篮适用性差、抗倾覆系数低以及施工风险高的问题。罗小伟等[6]基于某桥梁工程实例展开分析,借助Midas Civil对该项目浇筑工序所用挂篮进行仿真模拟,确定浇筑作业时挂篮的内力水平及变形情况,同时验算挂篮结构的稳定性。

1 工程概况

1.1 桥梁概况

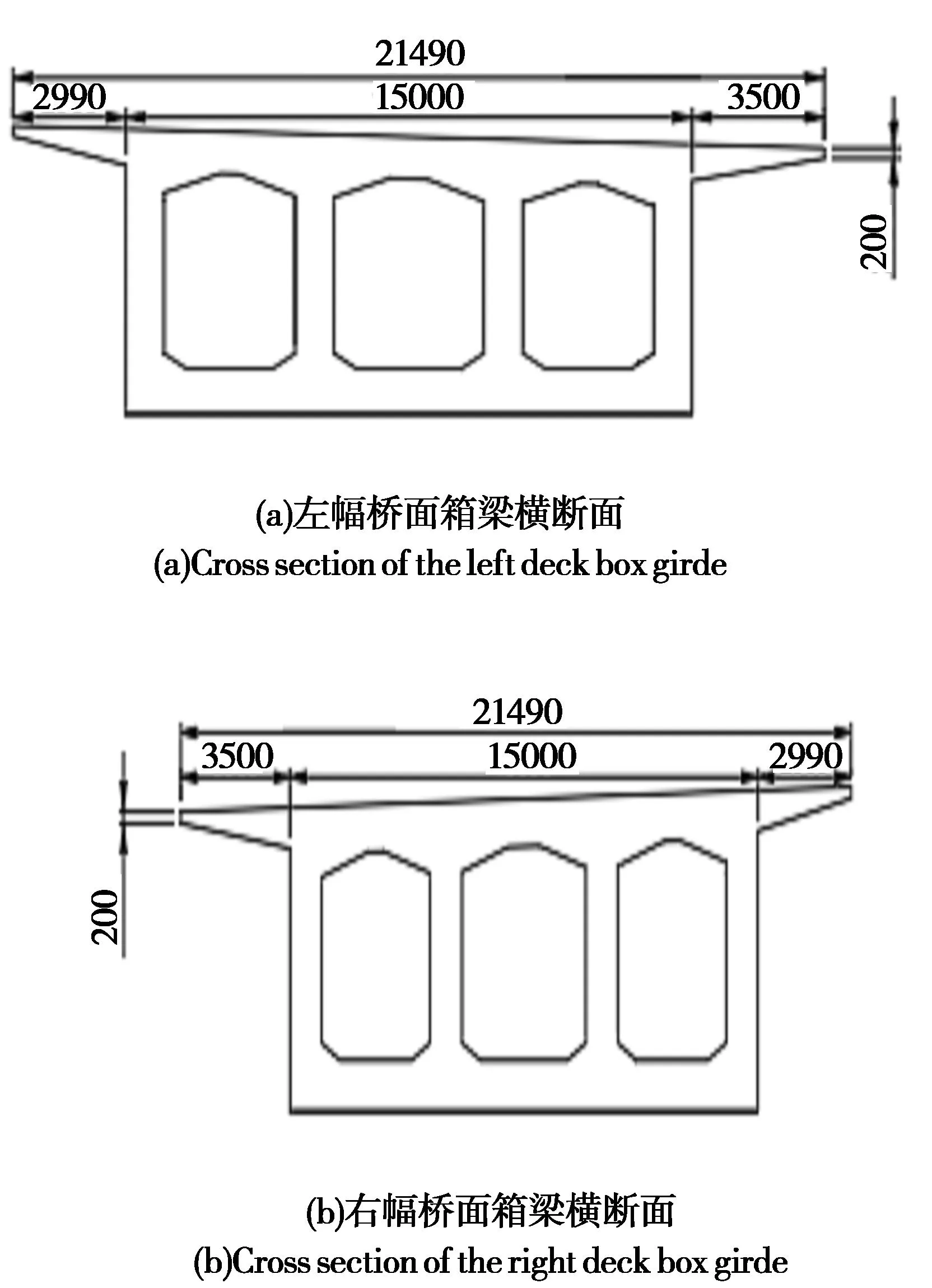

银河—路上跨京沪铁路立交预应力连续梁桥第四联,跨径组合为(75.5+95+130+2×92+65)m,主梁为单箱三室预应力混凝土箱梁,曲线半径为1200m,顶宽21.49m,悬臂长3.5m和2.99m, 底板宽15m。75.5m边跨边墩梁端梁高3.6m,渐变至跨中3.8m;其余联跨中梁高均为3.8m, 桥墩根部梁高6.0m或7.5m,按1.8次抛物线变化。底板采用变厚度布置,根部底板厚为1.5m,跨中厚为3m,底板上缘按1.8次抛物线变化。箱室顶板厚0.3m,翼缘板端部厚0.2m,悬臂板根部厚为0.75m,腹板厚度由支点处渐变至跨中,边腹板厚度变化为0.80~0.50m,中腹板厚度变化为0.80~0.40m。该桥悬浇段最重悬浇梁段长度为3m,梁高7.005m,最大悬臂浇筑段重量3.69×105kg,箱梁典型横截面如图1所示。

图1 异形柱抱紧系统(mm)

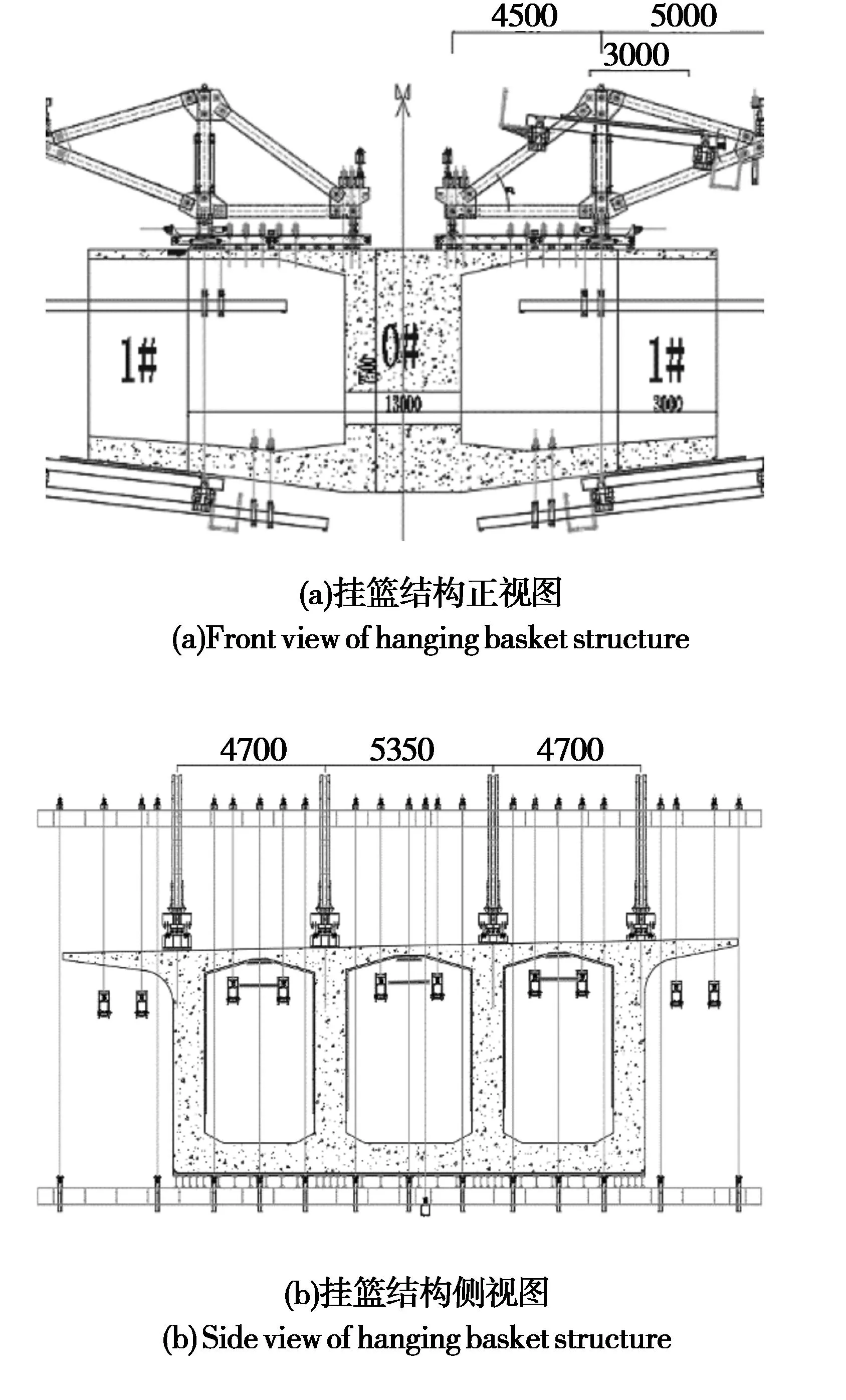

图2 菱形挂篮(mm)

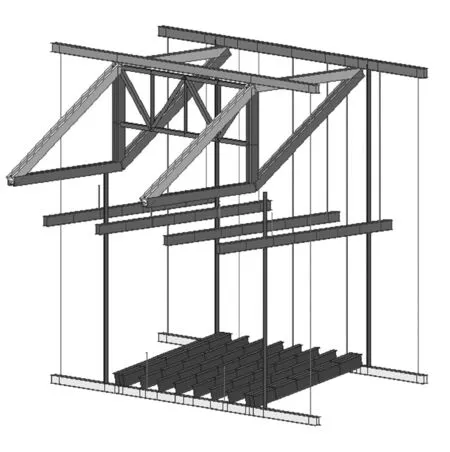

图3 挂篮有限元计算模型

图4 底托系统应力计算结果(MPa)

1.2 挂篮概况

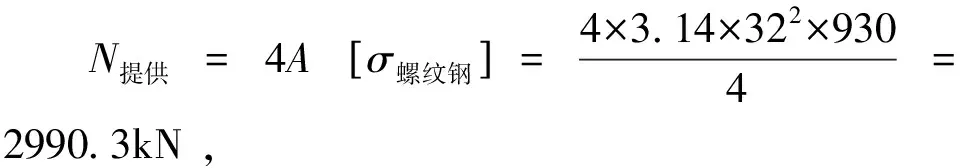

菱形挂篮如图 2 所示,每侧腹板放置 1 片菱形主构架,主桁架是挂篮的主要受力结构,由4榀菱形主桁架、横向联结系组成。4榀主桁架中心间距为4.7m、5.35m,中心高4m,每榀桁架前后节点间距均为5m、4.5m,总长9.5m。桁架主杆件采用槽钢焊接的格构式结构,节点通过箱体采用销轴联结,后锚点通过 PSB830Φ32精轧螺纹钢和扁担梁锚固于箱梁顶面的轨道梁,前下横梁通过型号为PSB830φ32精轧螺纹钢悬吊于上横梁,后下横梁通过PSB830φ32精轧螺纹钢悬固于已浇筑梁段底板,精轧螺纹钢锚固于已浇筑梁段翼板。所有吊点处均设置扁担梁内模和外模系统均落于行走梁上,前吊杆、后吊杆及滑梁吊杆均采用φ32mm精轧螺纹钢筋制作。

2 挂篮数值模拟验算

2.1 有限元建模

使用Midas Civil 2020建立菱形挂篮模型并进行有限元分析,吊杆采用桁架单元模拟,主桁结构采用梁单元模拟,释放主桁架各连接节点的转动自由度以模拟销轴,主要构件材料及截面型号如表1所示,主要技术参数如表2所示。该挂篮有限元模型共 542个单元,632个节点,挂篮有限元计算模型如图 3 所示。

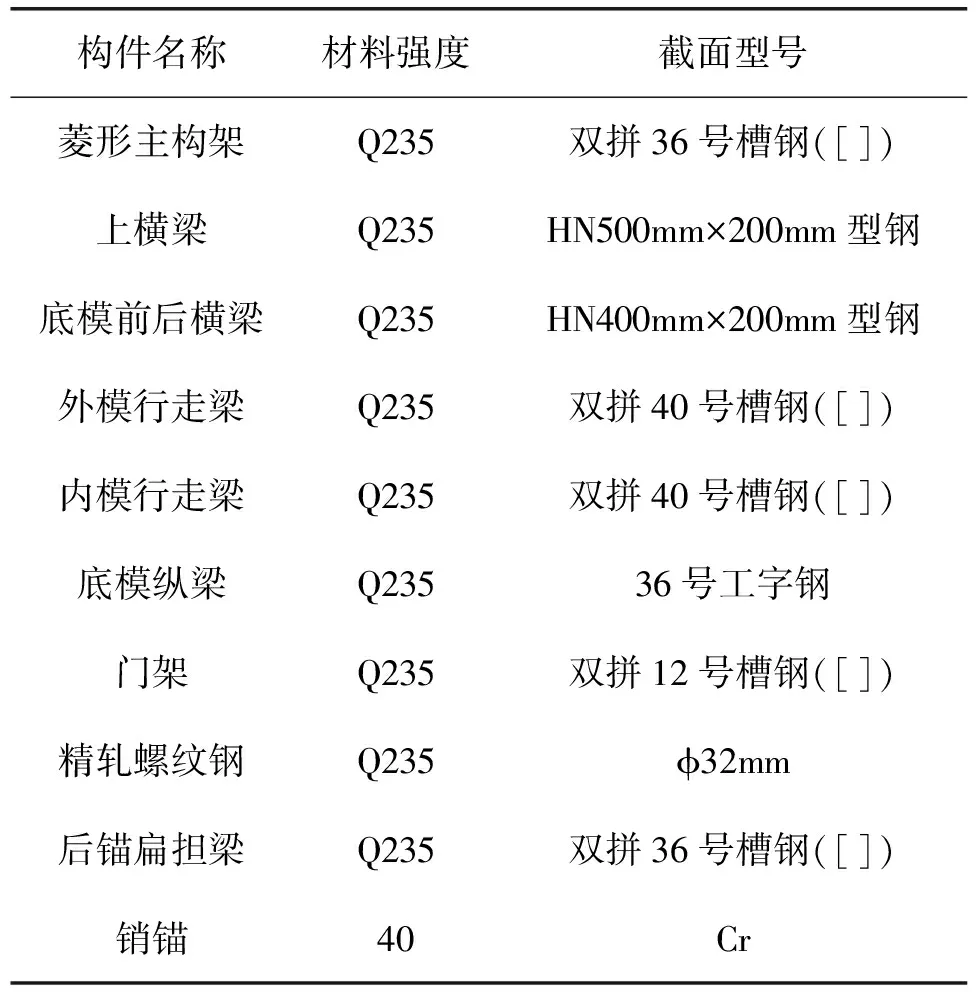

表1 构件材料及截面型号

表2 挂篮主要技术参数

2.2 强度分析

依据连续梁设计图纸、挂篮模板设计图纸以及《桥梁悬臂浇筑施工技术标准》(CJJ/T 281—2018)[7]的规定,按荷载组合1:1.2×(混凝土荷载+挂篮自重+模板自重)+1.4×(施工机具及人群荷载+倾倒和振捣混凝土荷载)计算式来计算挂篮结构的强度。混凝土浇筑的最不利荷载工况是混凝土浇筑完毕(混凝土可能发生胀模的影响也要考虑在内),振动系统在进行振捣时,所以挂篮施工的动力附加荷载和人员机具荷载也要考虑进去。挂篮各构件的有限元软件计算结果如图 4~9所示,各构件最大应力及状态见表3。

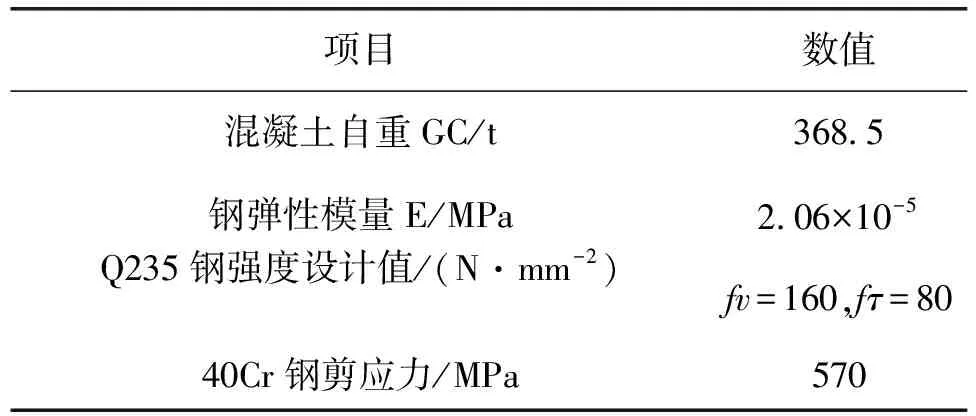

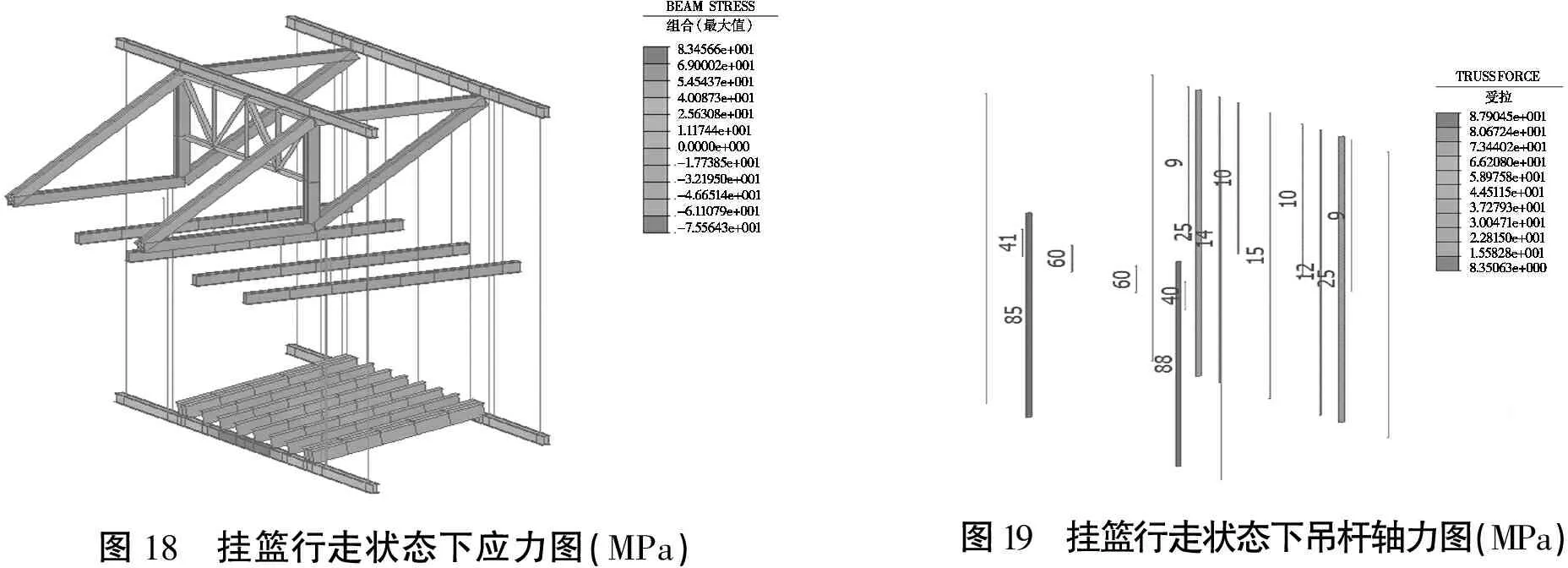

图5 外滑梁应力计算结果(MPa)图6 内滑梁应力计算结果(MPa)

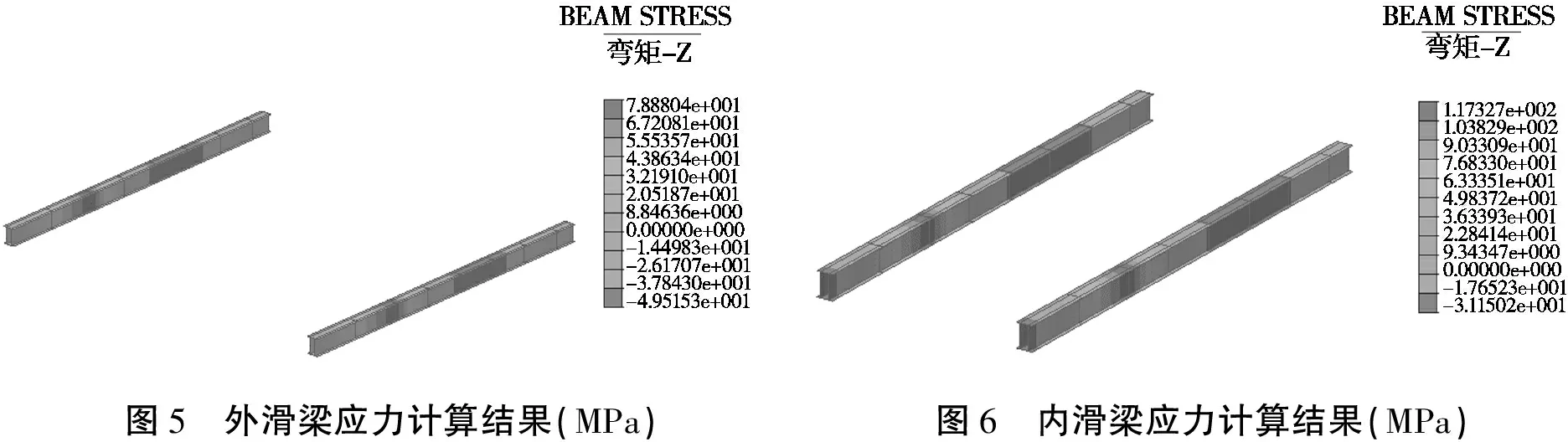

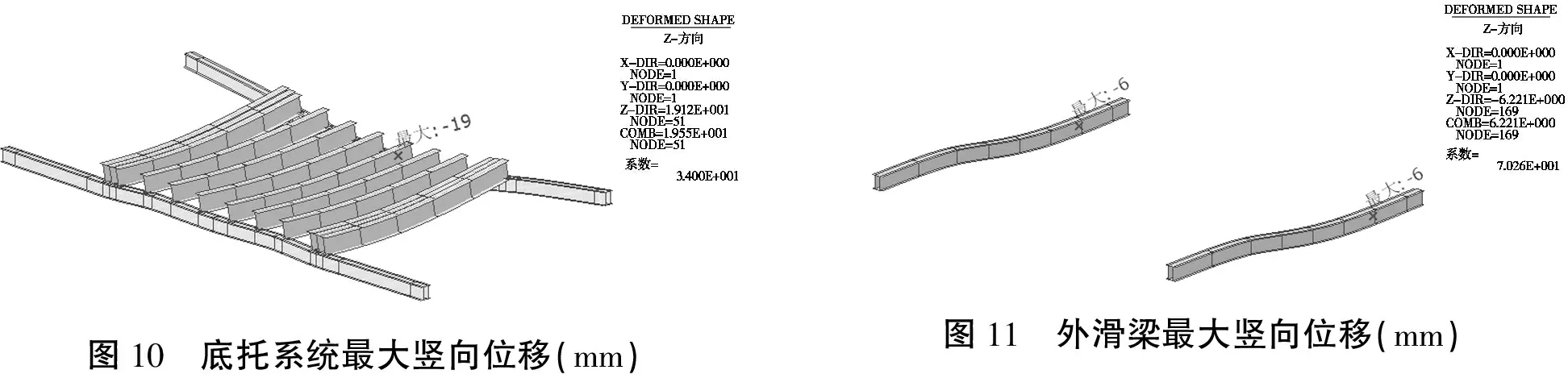

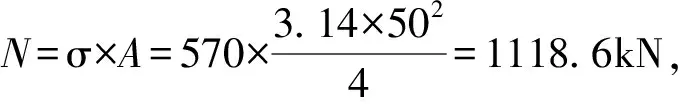

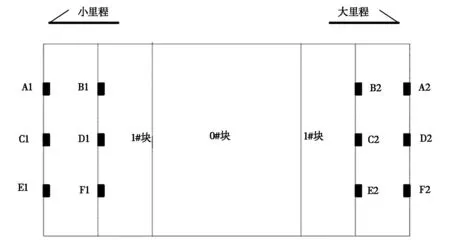

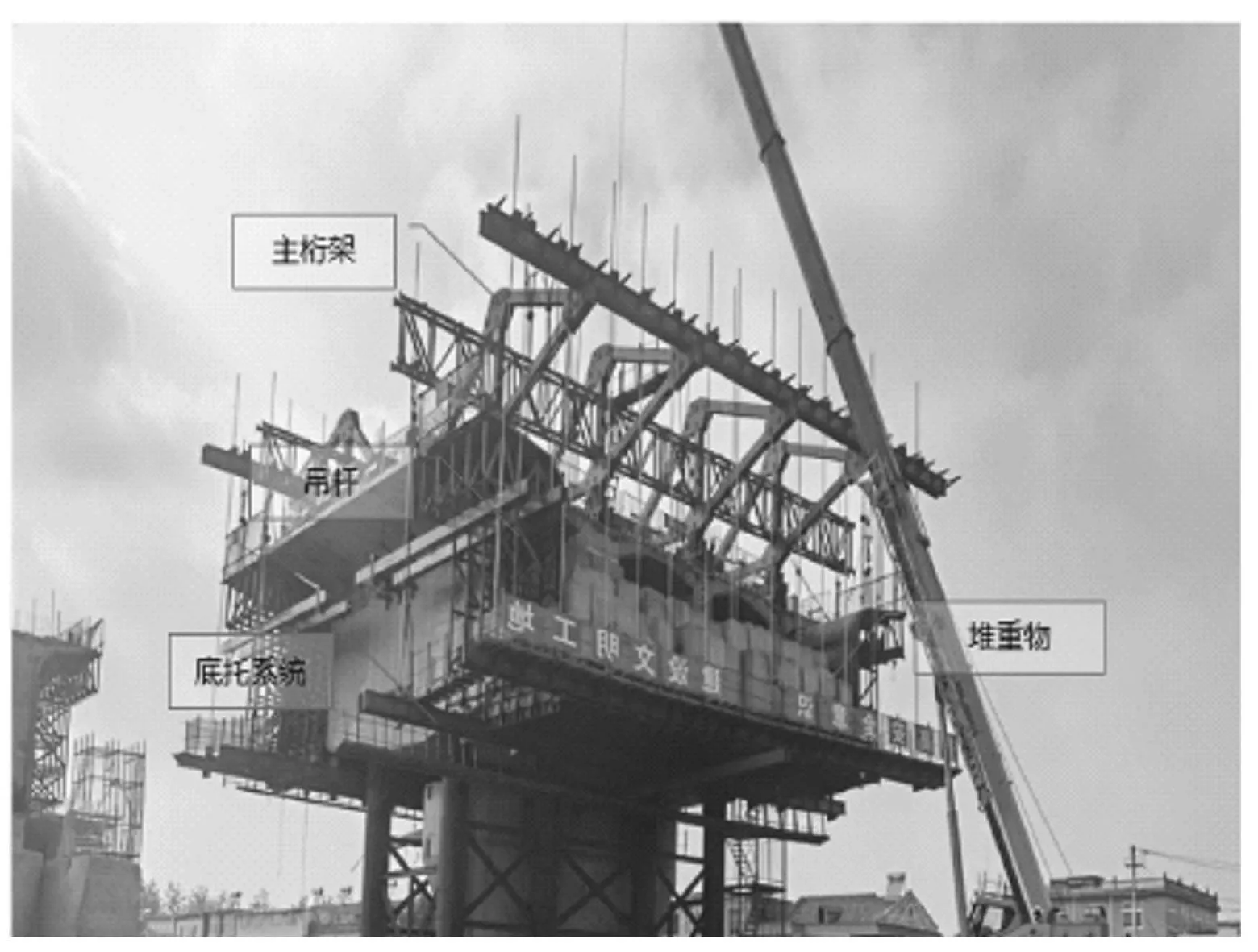

经过计算,挂篮主桁架等各构件应力均 对挂篮主桁架等主要构件进行刚度分析时,选择荷载组合2:混凝土荷载+挂篮自重+模板自重作为计算的荷载组合形式,挂篮各构件刚度计算结果见图10~15,各构件最大位移及状态见表4。 图10 底托系统最大竖向位移(mm)图11 外滑梁最大竖向位移(mm) 经过计算,挂篮主桁架等各构件位移均小于要求的容许值,在选定的荷载组合下均处于安全状态。 由于挂篮在使用过程中在施工状态及行走状态下均有倾覆的可能性,所以要对这两种状态下的挂篮进行抗倾覆验算。 2.4.1 施工状态下的抗倾覆计算 荷载组合1情况下,在混凝土浇筑时,挂篮主桁架后端通过精轧螺纹钢锚固于已经浇筑好的混凝土梁体上,为保证施工安全,需要验算此种载荷组合下的挂篮后锚点的安全性,主桁架反力如图16所示。 2.4.2 行走状态下的抗倾覆计算 在对行走状态下的挂篮进行抗倾覆验算时,选择荷载组合3:行走冲击系数1.3×(挂篮自重+模板自重)+风荷载作为组合计算式,主桁架反力如图17所示。 图17 主桁节点支反力(KN) 由以上结果可知,荷载组合3时行走状态下,单支点后锚固力最大为78.5kN。挂篮行走时,前端还是通过前吊杆、导梁吊杆把底篮、翼板模板及顶板模板吊在前上横梁上;后端通过外滑梁吊住后下横梁(底篮),翼板、顶板模板后端吊要已浇筑完的箱梁。行走时后下横梁、内外滑梁呈现出简支梁的受力形式,随挂篮的行走跨径在不断变化。挂篮行走状态下的应力见图18,行走状态下的吊杆轴力见图19。 图18 挂篮行走状态下应力图(MPa)图19 挂篮行走状态下吊杆轴力图(MPa) 挂篮预压主要是主梁预压,目的是检验挂篮强度,消除非弹性变形,测出弹性变形,作为调整预抛高的依据。选取悬臂梁体最大重量1#块作为计算施工荷载,主桥预压重量按照浇筑梁段荷载120%加载,按梁体荷载分布配置压重,加载材料采用预制块,采用逐级加载方法进行预压。经计算挂篮承受的最大荷载为4.42×105kg。 为了解支架变形情况,在加载预压之前测出各测量控制点标高。对左幅11#墩挂篮预压,挂篮静载预压前,单侧测点布置分布在挂篮前上横梁、前托梁上靠近腹板两侧吊杆位置、中间位置,观察前支点及后锚点的沉降。测点平面布置如图20所示。 图20 测点布置平面图 预压考虑采用堆重进行加载,堆载重量除梁体混凝土重量,还需考虑到安全系数1.2,则实际加载总重量为4.42×105kg。实物堆载采用预压块,单个预压块2.5×103kg,每边176块,共计352块。分级加载至加载总重的60%、100%、120%后且每级加载完毕1h后通过监测测点位移来观察挂篮变形情况,挂篮分级加载值见表5 ,现场预压见图21。全部加载完毕后,每隔6h测量一次每个测点的变形值,当连续12h监测位移平均值之差≤2mm时方可卸载。 表5 挂篮分级加载值 图21 现场挂篮预压 依据预压方案,对挂篮进行分级加载,每级加载完毕1h后测量各测点高程,分别取小里程、大里程挂篮下横梁左右两侧的数据进行处理,绘制挂篮的荷载变形曲线见图22、23。 从图22、23中可以看出在挂篮分级预压过程中,随着预压荷载的不断增大,主桁架等基本构件的变形不断增加,基本上呈现出均匀变化的趋势,当荷载卸除后,下横梁等构件存在一定的残余变形,但是数值不大,表明挂篮在拼装过程中无构件拼接不紧密或连接件缝隙偏大的问题。最大的弹性变形为12mm,残余变形为7mm,明显小于在有限元刚度分析时所得最大变形19mm,表明该挂篮结构刚度大,安全储备高,可以满足后续施工要求。 通过对曲线连续梁桥所用挂篮进行有限元建模及预压试验综合分析,得到以下结论: (1)经过计算,所用挂篮的主桁架、底托系统等构件的强度、刚度及抗倾覆性均满足规范,且具有很好的安全储备,可以放心使用。 (2)挂篮进行预压试验所得的最大弹性变形为12mm,残余变形为7mm,均小于有限元分析所得的最大变形19mm,且满足规范要求的挂篮最大变形值20mm的要求,完全满足后续线形控制的施工要求。 (3)有限元分析结合现场试验这种分析方法完全适用于实际工程中,且可以很好地指导工程实践,能够作为提高结构安全性及桥梁线形控制的必要手段,可在后续施工控制中进行深一步的探索。2.3 刚度分析

2.4 挂篮抗倾覆分析

3 挂篮结构预压试验

3.1 测点布置

3.2 加载方案

3.3 变形监测

4 结论