沥青路面厂拌冷再生混合料路用性能分析

2023-12-25高盼盼

高盼盼

(山西工程科技职业大学,山西 晋中 030600)

0 引言

厂拌冷再生是将回收沥青路面材料运至拌和厂,经破碎、筛分后,以一定的比例与新集料、活性填料、水分进行常温拌合,常温铺筑形成路面结构层的沥青路面再生技术。沥青路面厂拌冷再生技术在道路工程中取得广泛应用,对旧沥青路面做铣刨、破碎、筛分处理后,获得具有重复利用价值的材料,结合新沥青、新集料等进行常温拌和,拌制而成的混合料路用性能良好,利用此部分混合料铺筑成型的路面基层或下面层质量可靠,兼具保障质量、提高废旧材料利用水平、经济、环保等优势[1-3]。

某高速公路工程路面总厚度70cm,经10余年的使用后,路面显现出不同程度的裂缝、车辙、坑槽等病害,路用性能明显降低。为妥善处理公路沥青路面的现有问题,妥善解决路面病害的同时减少废旧材料浪费,降低成本,实现质量提升和成本控制多项目标,本文采取沥青路面厂拌冷再生技术,按比例掺入新料,并测试混合料的路用性能。

1 试验材料及配合比

1.1 再生剂

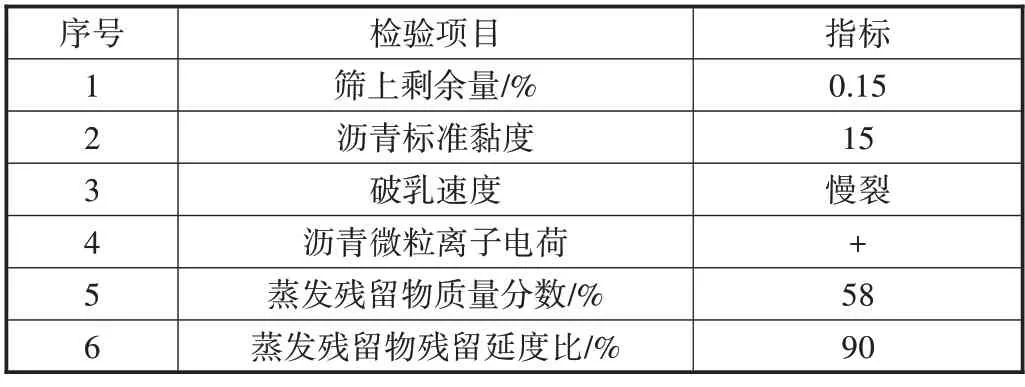

旧沥青混合料的再生效果与再生剂有关,不同类型的再生剂所带来的再生效果各异。在本次试验中,将乳化沥青作为再生剂,用此类材料恢复旧沥青性能,同时发挥出其稳定性、渗透性的优势。以沥青质含量低、富含芳烃的沥青为基础材料,经特定工艺处理后制作成可用于试验的再生剂,即慢裂乳化沥青,其技术指标如表1所示。

表1 慢裂乳化沥青的技术指标

1.2 其他材料

(1)水泥:32.5或42.5级的硅酸盐水泥。

(2)粗集料:经反击式破碎机轧制而成,要求集料表面粗糙、干净、干燥,细长扁平颗粒含量在许可范围内。在选取粗集料时,从压碎值、吸水率、针片状颗粒含量等方面进行综合评价,并根据公路等级予以选取,具体要求如表2所示。

表2 粗集料质量技术要求

(3)细集料:天然砂、石屑、机制砂属于重要的细集料,要求材料的颗粒级配合理,干燥、干净、无风化。在选取厂拌冷再生混合料的细集料时,严格控制砂当量与<0.075mm部分的含量,用0.075mm筛孔过筛,对于0~3mm、0~5mm的细集料,各自的通过率分别不超过15%、10%。

1.3 配合比

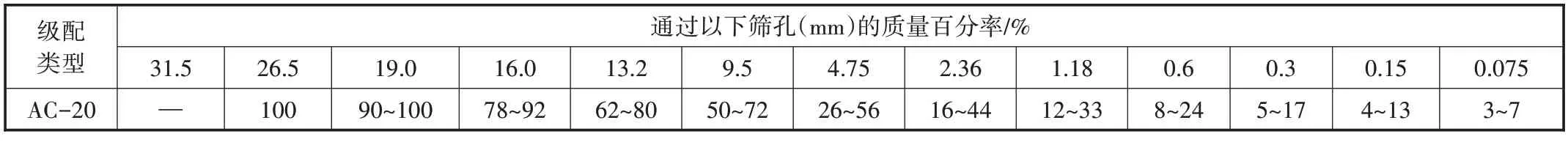

根据中型和细型密级配矿料级配范围进行再生混合料配合比的设计,具体内容如表3所示。

表3 再生混合料的矿料级配范围

按照骨架-密实型(S型)的要求进行厂拌冷再生混合料矿料级配设计,重点参考矿料级配范围,在设计时需着重考虑到中值下方、上方和接近中值三条曲线,获得初步的级配设计方案后,再结合混合料路用性能结果做全面的分析,经过优化后,确定合适的矿料级配设计方案。部分旧路面材料和新集料缺乏良好的级配时,可在不影响混合料质量的前提下采用分档调整的方法。

2 试件的制备与养生

制备试件:准备旧料和新料,控制两部分材料的质量和用量;按矿料质量的3%~5%加水,拌和以便润湿粒料表面;掺入乳化沥青,做连续1min的拌和,经过此阶段的拌和后,混合料色泽呈褐色;最后掺入水泥,拌和1min。

试件的养生:准备烘箱,连同试模将其转至其中,在60℃的恒温环境中做24h 的养生;随后,于室温中放置72h。

3 路用性能试验

3.1 试验路段

试验路段长度取2km,路基宽度12m,路面宽度9m,上面层施工材料采用厂拌冷再生沥青混合料,厚度为4cm。混合交通量每昼夜为6000台,考虑的是有超、重载车辆通行环境,根据前述提及的条件进行试验,检验厂拌冷再生混合料的路用性能。

3.2 抗压强度

3.2.1 水泥掺量设计

从混合料抗压强度的角度分析不同水泥掺量所带来的影响,在本次试验中,水泥:旧沥青路面材料的比例有两种,即4.5∶95.5和5.5∶94.5(均为质量比)。

3.2.2 级配设计

方案一:原基层混合料:原路面混合料:石屑=30∶30∶40;

方案二:原基层混合料:石屑=60∶40。

试验检测的重点考虑指标为最大干密度和最佳含水量,将其作为纵坐标,将混凝土掺量作为横坐标,根据试验检测数据生成图形,评价两项指标在不同水泥掺量时的表现。经过分析后,得出如下结论:

(1)随着水泥用量的增加,最佳含水量提高,原因在于水泥水化对水的需求量较大,因此以较高的掺量取用水泥时,为满足正常水化的要求,混合料的含水量将增加,进而表现出最佳含水量随之提高的规律。

(2)随着水泥用量的增加,最大干密度提高,原因在于以较高的掺量取用水泥时,混合料由于水泥的存在而具备较强的粘结性能,从而显现出最大干密度提高的规律。在方案一中,最大干密度在不同水泥掺加量时的变化程度存在差异,以水泥掺量从4.5%增至5.5%、5.5%增至6.5%为例,最大干密度分别增加约48%、22%,即随着水泥掺量的进一步增加,最大干密度虽然有所加大但其增速已经放缓。

对混合料做无侧限抗压强度测试,方法是:制备直径和高度均为150mm的样品,制备完成后进行养护,包含6d的标准养护和1d的常规水浸泡,再针对制备成型且养护到位的试件做无侧限抗压强度测试。实测结果显示,压实系数为96%,无侧限抗压强度随着水泥掺量的增加而提高,代表值和平均值均有降低的变化。究其原因,以较高的掺量取用水泥后,水泥水化产生硬凝性物质,其对于提高混合料的强度有促进作用,且理论上硬化效果将随着水泥掺量的增加而逐步变好;但需注意的是,以过高的掺量取用水泥时,其水化热作用剧烈,硬化后易出现收缩裂缝,反而影响混合料的强度增长,因此实测抗压强度表现出阶段性的变化,即由较大的增加幅度逐步减小。

混合料的无侧限抗压强度会因是否掺入水泥稳定剂而存在差异,若掺入,则该项强度指标低于单级水泥稳定基层强度,其中原面层混合料中的材料组成属于重要的原因,其含有部分沥青(柔性材料),试样的强度降低。经过对比分析后,认为方案一较为合适;综合考虑无侧限抗压强度要求和材料用量的控制要求,确定合适的水泥掺量,由于在5.5%以上时实测无侧限抗压强度达标,因此可按照5.5%的掺量取用水泥,以减少不必要的材料使用量。

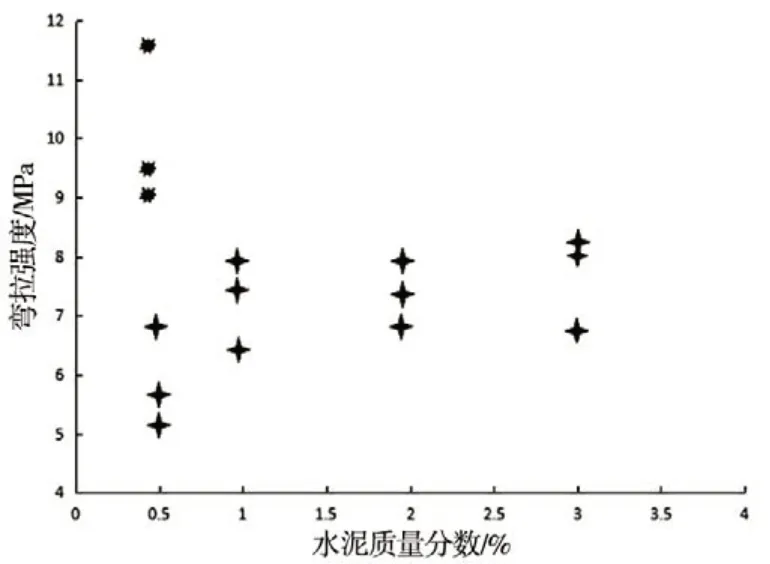

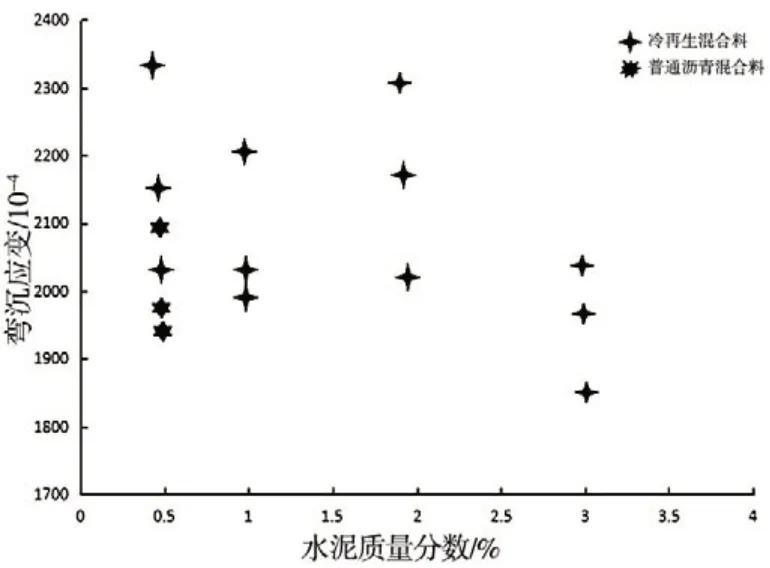

3.3 低温抗裂性能

考虑普通沥青混合料和冷再生混合料,设定不同的水泥掺量,分别做低温弯曲试验,测试弯拉强度、弯拉应变,结果如图1、图2所示。由图可看出,冷再生混合料的低温弯拉强度低于普通沥青混合料,前者约为后者的0.6~0.8倍;对于低温弯拉应变,两者虽然不同但并不存在明显的差异,规范规定的低温弯拉应变平均值是2300×10-6,冷再生混合料的低温弯拉应变平均值约为(1944~2184)×10—6,略低于该值。

图1 弯拉强度与水泥含量关系散点图

图2 弯拉应变与水泥含量关系散点图

根据图1、图2还可得知:再生料的低温弯拉强度由于水泥的掺入而表现出提高的变化趋势,相较于未掺水泥的再生料的弯拉强度,掺入水泥后提高约1.2倍,同时表现出弯拉强度随水泥掺量增加而递增的变化规律,但与之有所区别的是弯拉应变呈降低的变化。

3.4 水稳性能

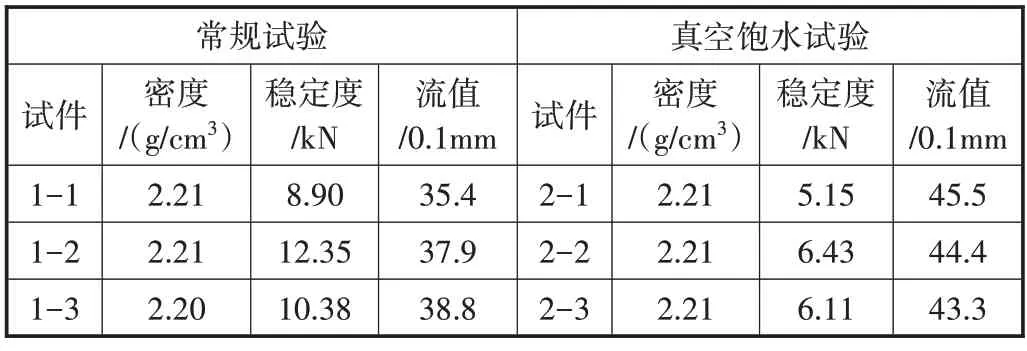

以真空饱水马歇尔稳定度试验的方式检验厂拌冷再生混合料的水稳性能,同时考虑到常规试验方式,以便从密度、稳定度、流值三个方面做对比分析,更加准确地判断厂拌冷再生混合料的水稳性能。试验结果如表4所示。

表4 厂拌冷再生混合料水稳性能试验结果

由表4可知:无论是稳定度还是流值,厂拌冷再生混合料的水稳性能均达到低等级公路路面的相关要求;但需注意的是该试验是60℃真空饱水马歇尔试验结果,原因在于此条件下试验检测结果显示混合料的稳定性有大幅下降的趋势。

经过与普通热拌沥青混凝土的冻融劈裂强度进行对比可知,厂拌冷再生混合料的该值更低,且此现象在混合料中掺入水泥时体现得更为明显,冻融劈裂强度比仅为46%~65%,低于至少为70%的要求,从这一角度来看,再生混合料缺乏水稳性能。但可以肯定的是,由于水泥的掺入,再生混合料的冻融劈裂强度比有大幅度的提高,以水泥掺量为1%为例进行分析,测定结果显示该值达到70%,相比于平均值53%而言更高,同时冻融劈裂强度比将随着水泥掺量的增加而进一步提高,表明厂拌冷再生混合料的水稳性能因水泥的掺入而得到改善,可以解决水稳性能不达标的问题。

3.5 试验结果分析

厂拌冷再生沥青混合料铺筑1d后,安排路面质量检验。实测结果显示,构造深度为0.56mm(规范要求为≥0.55mm),车辙最大深度为4mm,路面摩擦系数平均值为54.6(规范要求摩擦系数摆值≥45),渗水系数最大为7mL/min(规范要求为≤300mL/min)。经过实测结果与相应规范要求的对比分析可知,实测参数达标,路面平整性和密实性均良好,无任何推移、松散、车辙等病害,且基本不透水,总体上厂拌冷再生混合料的施工效果良好,其路用性能值得肯定,在本工程的病害处治中具有可行性。

4 结束语

本文采取沥青路面厂拌冷再生技术,按比例掺入新料,测试混合料的路用性能,结论如下:

(1)试验所用的再生剂为慢裂乳化沥青,具有富含芳烃、沥青质含量低的特点,用此类材料对铣刨的旧沥青路面材料进行再生,按科学的配合比拌制后,取得良好的再生效果。

(2)无侧限抗压强度值随着水泥用量的增加而提高,平均抗压强度和代表值则有增长率略微下降的变化。

(3)根据试验段的试验检测结果可知,构造深度、路面摩擦系数、渗水系数各项指标的实测结果均符合规范,总体上利用厂拌冷再生沥青混合料施作成型的路面兼具平整、密实、不透水等多重优良特性,检查后发现路面无任何的拥包、松散等病害,施工质量达标,厂拌冷再生沥青混合料的路用性能良好。

(4)在质量可靠、资源节约、节能环保的公路工程理念下,厂拌冷再生技术具有可行性,原因在于其充分发挥出旧沥青路面材料的应用价值,可减少新材料的用量,且施作成型的路面结构质量可靠,具有突出的综合应用效果。