公路工程沥青混凝土路面早期开裂原因排查及预防对策

2023-12-25陈成

陈 成

(中铁十六局集团第四工程有限公司,北京 101400)

0 引言

公路沥青混凝土路面设计使用寿命一般为15年,在设计寿命期限内各阶段均可能出现病害。早期破坏一般是指施工完成至保修期结束的阶段。沥青混凝土早期破坏类型主要有车辙、裂缝、水损坏、磨耗、泛油、波浪状不平整、接缝病害等[1]。行车超负荷,道路不均衡而下沉,开放道路过早,排涝不畅通,摊铺气温太低,水泥稳定碎石反射而开裂,路基压实度不合格,混凝土拌和料中的沥青成分过高、孔隙过小、高温性能低、沥青黏结力差、沥青用量偏少,所用的矿料含水率大等单个或多个因素的组合将导致上述一种或多种早期破坏。本文对某公路工程沥青混凝土路面早期开裂破坏原因进行逐项排查分析,提出有效修补方案及预防新建工程沥青路面开裂的对策。对新建公路工程沥青路面施工质量控制具有借鉴意义。

1 沥青混凝土早期破坏现状

某公路工程设计线路长度2km,全线为道路工程。路基标准横段面宽40m。软土路基处理设计方案为水泥搅拌桩,桩径50cm、间距1.5m,按梅花型布置,桩顶铺筑50cm厚碎石垫层,路面结构层为水泥稳定碎石、沥青混凝土。在完成面层沥青混凝土铺筑后一个月,在K0+500~K0+515路段出现了纵向裂缝,距离路缘石约1m,裂缝长达15m、最宽处10mm,见图1所示。

图1 沥青混凝土路面早期开裂

2 沥青混凝土早期开裂原因排查

2.1 路基处理设计方案排查

路基处理设计方案为采用水泥搅拌桩,路面结构层上面层为4cm厚细粒式沥青混凝土AC-13C(SBS改性),中面层为6cm厚中粒式沥青混凝土AC-20C,下面层为8cm厚粗粒式沥青混凝土AC-25C,封层为SBS改性沥青防水粘结同步碎石封层,透层采用慢裂洒布型高渗透乳化沥青(PC-2),上基层为18cm厚水泥稳定级配碎石(4.5MPa),中基层为18cm 厚水泥稳定级配碎石(4.5MPa),下基层为18cm厚水泥稳定级配碎石(3.5MPa)。勘察设计均按两阶段进行,均执行勘察设计规范和按专家评审意见完成修编,该工程路基路面为常规的设计方案,技术成熟,为本地区常用类似设计方案,并无设计缺陷。

2.2 配合比设计及原材料质量排查

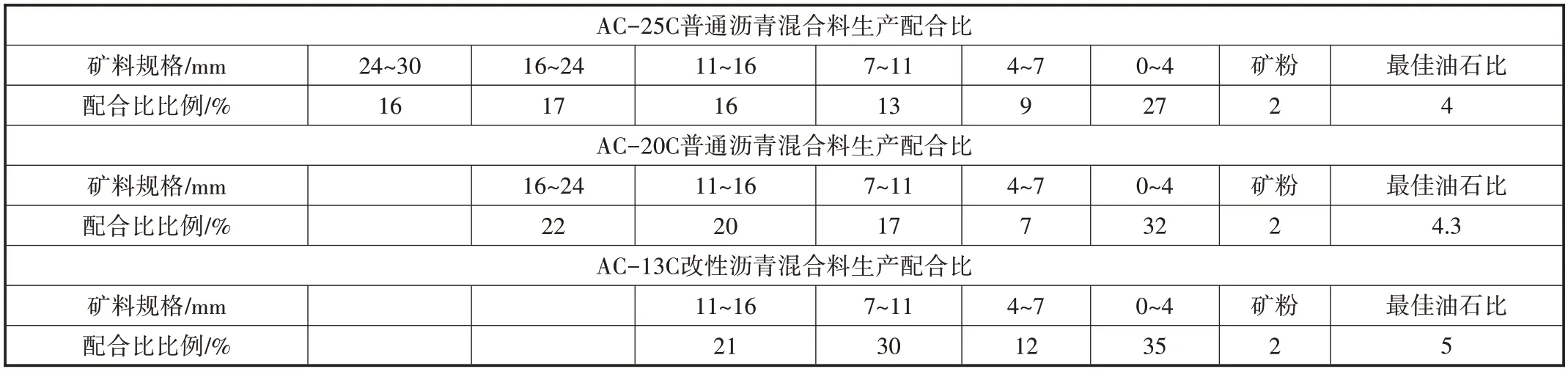

按照设计和规范的要求,经目标配合比设计、生产配合比设计和生产配合比验证三个阶段,得出沥青混合料生产配合比(见表1所示),经检验,各项技术指标符合规范和设计要求。

表1 沥青混合料生产配合比

上面层采用SBS类改性沥青,中、下面层为A级70号道路石油沥青。上面层粗集料选用玄武岩,中、下面层选用石灰岩。沥青混凝土上、中、下面层的细集料应采用碱性石料,以保证与沥青的良好粘接能力。沥青混合料的填料(矿粉)采用石灰岩中的强基性岩石等憎水性石料经磨细得到的矿粉。原材料经过品牌考察比选,按设计和规范规定的技术指标和频率对进场每批次原材料进行检测,结果无异常。针对开裂沥青路面的原材料重点筛查,试验检测结果无异常。

2.3 沥青混凝土施工工艺排查

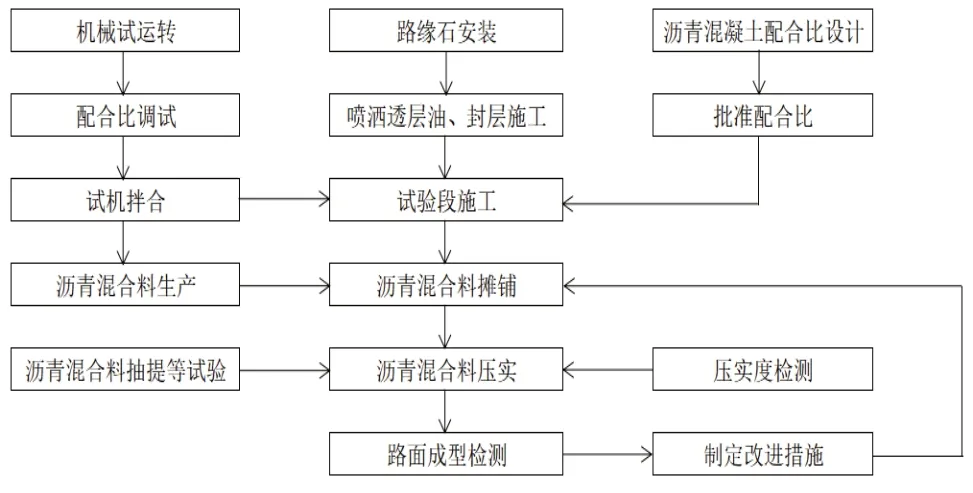

正确的工艺流程和施工时严格执行是保证工程质量的核心手段之一,该工程制定的沥青混凝土施工工艺流程见图2所示。经过核实工艺流程正确,施工过程中监理有旁站见证,查验施工日志、施工记录、监理日志、监理旁站记录也显示施工工艺流程正常。

图2 沥青混凝土路面施工工艺流程图

2.4 沥青混凝土施工要点排查

2.4.1 施工前准备工作

进场材料经施工检测、监理抽检合格后方可使用。储料场提前完成硬化处理、修建排水设施、建设仓库和储存罐分类存储。按三阶段进行配合比设计验证。在基层检验合格后测量标识中线边线。对下承层实行表面清理,完成透层油、封层施工。提前完成试验仪器标定,配备有经验的持证检测人员。完成试验段施工检测合格确定各工艺参数后方可进行施工。

2.4.2 沥青混合料的拌合质量控制

各种材料分类建仓堆放,沥青由专用灌储存,按每个进场批次进行试验,按监理工程师批复的生产配合比进行配料。沥青混凝土拌和站建设完成后经调试验收合格方可正式投入使用。原材料先检测合格再投入使用,使用过程中不得偷换。沥青及沥青混合料在加热、出厂、到达现场、摊铺、碾压每个阶段做好温度测量及记录,终压温度控制在70~90℃[2]。沥青混合料出现离析等现象应作废弃处理。

2.4.3 混合料的运输和摊铺

按照拌合站的生产能力、与施工现场距离,结合施工计划,科学合理组织车辆运输。

摊铺机具备可调节摊铺厚度、找平、加热熨平板等功能,经调试报监理工程师验收后方可使用。采用走线法和平衡梁法进行施工。摊铺速度不得明显快于或慢于拌合站供料速度,以确保摊铺连续性。随时用测温仪检测沥青混凝土的摊铺温度。开工前30min,摊铺机的熨平板温度加热应>100℃[3]。出现离析等情况需及时铲除或废除。按频率检查路面施工高程及摊铺厚度等。

2.4.4 沥青混合料的压实

采用双轮双振压路机及胶轮压路机对完成摊铺的沥青路面进行压实。初压采用静压2遍;复压振压5遍;终压连续静压2遍;各阶段碾压温度应符合规范要求,压路机应匀速碾压。相邻碾压摊铺好的沥青混合料的重叠宽度不<30cm,应顺线路纵向由低向高按试验段总结的碾压速度进行。新铺筑的路面在开放交通前应做好成品保护等。

2.4.5 接缝处理

采用热接缝摊铺压实,预留25cm宽沥青混合料暂不碾压作为标高基准面,待后续的沥青混合料完成搭接摊铺立即骑缝碾压,以防止无法消除缝迹。横向接缝处理方法:端部平整要达到要求,清洁干净后,涂粘层沥青。摊铺时要调整好预留的高度,控制平整度,然后在接缝处进行摊铺施工。横向接缝的碾压应先横压后纵压。

2.4.6 检查试验

认真做好各种原材料的检测工作并及时将检测资料报监理工程师,施工温度、矿料级配、马歇尔试验、压实度等按施工技术规范要求的频率进行检测。在施工过程中按设计和规范要求随时检查摊铺厚度、平整度、宽度、压实度、横向纵向坡度、超高加宽部位。

2.4.7 排查结果

该项目施工方案由监理工程师审批同意实施,以上施工关键点无异常,现场施工过程由旁站监理进行监督,检验结果资料及时报监理工程师审批,不存在施工技术管理上的漏洞。

3 现场开挖排查原因及修复方案

3.1 现场开挖排查原因

综合以上分析,沥青路面设计、施工技术管理方面均不存在问题。该项目沥青路面早期开裂处,路基坡脚与路面高差最大处达3m,极有可能是路基不均匀沉降[4]、边坡水平变形过大导致。在现场路面裂缝处选取三个点钻孔取芯,发现水泥稳定碎石层已裂透。为进一步寻找原因,按设计要求的水泥搅拌桩布置范围,在沥青路面开裂处对应的路基坡脚选取三处地方对水泥搅拌桩进行抽芯取样,结果未能抽取到芯样;在沥青路面未开裂处对应的路基坡脚选取三处地方对水泥搅拌桩进行抽芯取样,结果是能抽取到芯样。经调查,该路面开裂路段夜间施工水泥搅拌桩,工期赶、技术交底和监管不到位,水泥搅拌桩未按设计图要求施工至路基坡脚,由此导致路基沉降不均匀、边坡变形过大,造成路面结构开裂。

3.2 沥青混凝土早期开裂修复方案

为防止继续开裂,临时采取反压路基边坡措施。采取高压旋喷桩永久加固路基边坡和坡脚,处理深度和布置间距等同于原设计水泥搅拌桩深度及间距。同时,布点监测沥青路面裂缝发展情况,在高压旋喷桩施工完成且质量检验合格后,路面裂缝已停止发育。在路面裂缝两边1m范围切缝,破除裂缝长度方向范围的沥青路面和水泥稳定碎石,放置防裂钢筋网、浇筑混凝土替代原设计施工的水泥稳定碎石,混凝土达到7d强度后,按设计、规范、施工方案铺筑沥青混凝土。经过修复处理,沥青路面未重新开裂。

4 沥青混凝土早期开裂预防对策

针对该项目导致沥青路面早期开裂的原因,提出以下预防对策:

(1)强化施工管理,提高工序控制的科学性[5]。该项目路面工程施工工序及检测质量结果无问题,但在水泥搅拌桩施工环节出现漏打,属于施工管理不到位问题。今后应在开工前完成技术交底、现场完成施工放样并进行明确标示;施工中应派经验丰富、具有强烈责任心的施工人员进行管理;施工后应及时复查是否按设计工程范围完成施工。

(2)该项目监测点布置和监测频率均不规范,监测记录亦未能真实反映软土路基的沉降和位移情况。因此,必须加强路基工后沉降及位移等指标的规范监测工作,按设计文件要求监测点数量、类型、位置进行加工制作和埋设,按规定频率和方法开展监测工作,并做好监测记录。发现异常时,应分析原因,反馈指导施工。

(3)从钻孔取芯的基层已贯通开裂的情况看,在摊铺沥青路面前应已开裂。水稳基层完成施工后,一般均应等待完成养护,达到设计规定强度指标,完成清洁及透层封层后才进行沥青路面施工。因此,须加强沥青路面施工前对水泥稳定碎石层的外观质量检查,发现开裂情况时应查找原因,避免让质量问题进一步扩大化。

(4)建立质量管理制度及体系并落实到位、实行质量奖罚制度。对于在工程施工过程中质量意识淡薄人员给予经济处罚;对于质量评定达优的人员给予奖励。

(5)加强材料管理和施工计量管理。工程材料的投入数量一定程度上反映了工程实体是否按设计工程量完成施工。及时、严谨地对每日完成工程量进行统计和汇总,通过对比设计工程量,分析实际是否按设计图纸完成施工。

5 结束语

总之,沥青混凝土路面设计施工技术已很成熟,导致早期开裂的因素很多,重在事前预防。早期开裂不仅导致公路推迟开通和经济损失,更会带来不利的社会舆论影响。因此,在施工的每个环节均须监管到位、技术交底到位、合理安排工期和施工时间、加强路基及路基边坡的沉降和位移监测,及早发现问题和处理问题,从测量监控、材料试验检测、工艺流程、软土路基处理、路基和路面结构施工质量等方面消除开裂因素。