城市快速路高架桥深孔桩施工技术研究

2023-12-25周静

周 静

(太原城市职业技术学院城建系,山西 太原 030027)

0 引言

城市快速路可缓解交通压力、减少拥堵[1],而在建设过程中需要新建大量桥梁,桥梁基础承载能力关系到桥梁工程的整体性能。为提高基础承载能力[2-3],很多高架桥采用深孔桩基础,其施工质量对工程施工与运营安全至关重要。在高架桥深孔桩基础施工过程中,要做好施工准备工作,合理调配人员和机械[4-6],保证各个工序的顺利进行,做好测量放样工作,准确确定桩位。只有在高架桥深孔桩基础施工全过程做好质量控制[7-8],才能防止产生质量隐患,尤其是防止出现断桩等质量问题。本文以某城市快速路施工为研究背景,全方面介绍深孔桩基础的施工技术,总结各主要工序施工要点,并针对常见质量问题提出解决措施。

1 工程概况

某城市快速路线路全长5.6km,设计道路全宽为60m。沿线分布有多处高架桥,其中3#高架桥桥面设计宽度为25.5m,桩基础采用深孔钻孔灌注桩。该桥梁共10联,总长度为1.1km,其中主跨最大跨度为50m,总造价为约1.8亿元。3#高架桥所处施工区域地表以下分布有淤泥质黏土、粉土、粉细砂等土层,下伏基岩为花岗岩,含水量较高,地基承载力严重不足,属不良地质路段。3#高架桥深孔钻孔灌注桩设计桩径为1.5m,桩长为55~68m之间,桩基础施工难度大、工程量大、造价高。为保证深孔钻孔灌注桩基础施工质量,在借鉴以往深孔桩施工经验的前提下,结合该工程工程地质、水文地质和其他施工条件,制定施工方案。

2 高架桥深孔桩施工技术

2.1 施工准备

高架桥深孔桩正式施工前,按照施工要求做好人员、机械调配和原材料检验与进场等工作。该工程所选用的钻机为车载反循环钻机,共配置12台钻机,成孔耗时约为10h,综合单价约200元/m,自带发电机。钻孔过程中所产生的泥浆排入道路两侧设计绿化带位置晾晒,以降低外运成本。为保证深孔桩按期完工,计划进场2支施工队伍,按平均每2d完成1根桩的速度,计划2个月内完成桩基础施工。施工人员主要包括钻孔机械操作人员、钢筋加工人员、混凝土浇筑和其他现场施工人员,在保证按期完工的前提下确定调配人数。混凝土采用商品混凝土,选择市场上有资质的、可提供生产合格证的厂家生产的混凝土,并对进场混凝土取样做试件确定施工质量。

2.2 制备泥浆

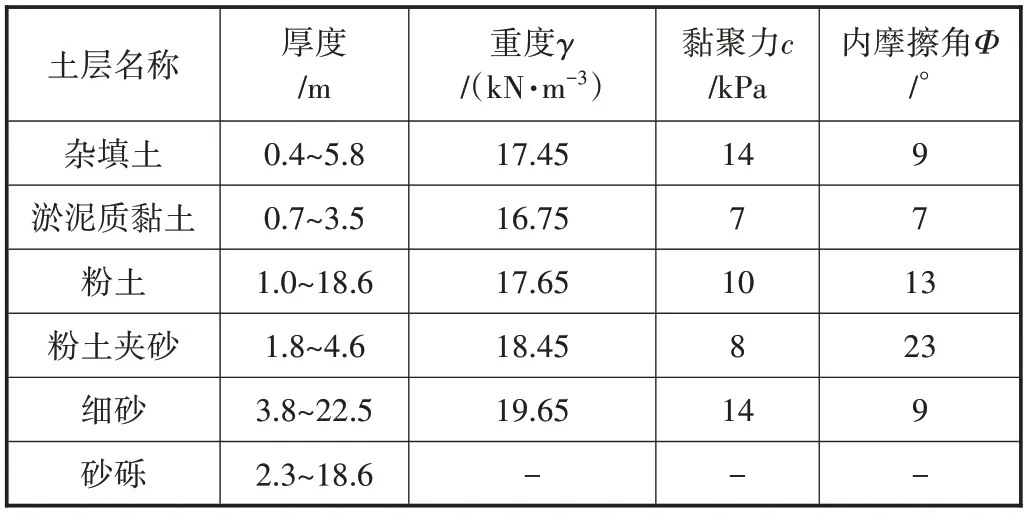

因桩孔位置为软土地基,地基土自稳能力差,且桩基础深度大,成孔时间长,因此护壁泥浆的质量直接关系到成孔的质量。该工程选择护壁效果较好的优质泥浆,泥浆主要成分包括纤维素、膨润土、工业碱等材料。这种泥浆护壁效果好,触变性能佳[9-10],能够保证桩壁稳定,提高钻孔速度,降低扩孔率。根据施工现场的地质情况确定泥浆各材料的配比,该工程各土层物理力学参数见表1所示。

表1 各土层物理力学参数

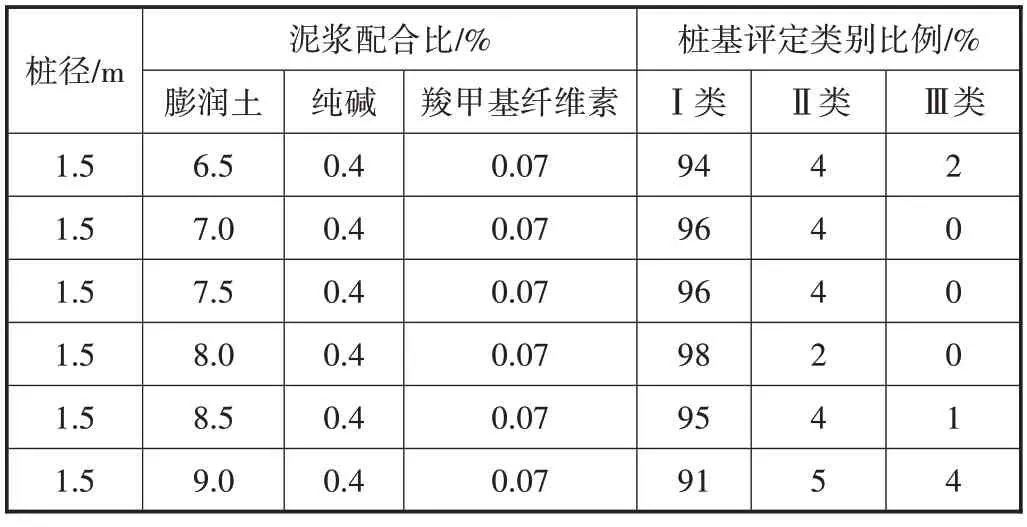

对不同地质条件的桩孔位置,采用不同配合比的泥浆,以保证护壁效果。施工过程中可通过声波透射法来检测桩基础的完整性,也可用来评价泥浆护壁效果。结合施工现场的地质条件,该工程制定了6种不同的泥浆配合比,通过调整各类添加剂的比例得出最佳配合比,并分析不同配合比桩基础的完整性,分析结果见表2所示。

表2 不同泥浆配合比与桩基础完整性分析

由表2可知,膨润土含量在7.0%~8.0%时,Ⅰ类桩基础所占的比例较高,因此确定3个膨润土的最佳比例分别为7.0%、7.5%、8.0%,工业碱和羧甲基纤维素的含量分别按不少于0.4%和0.07%控制。

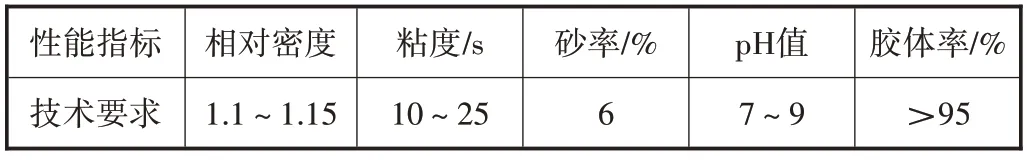

泥浆各种原材料的放入顺序为先放入水,在搅拌过程中放入膨润土,待搅拌均匀,膨润土完全溶解后依次放入羧甲基纤维素和工业碱。对泥浆的主要性能指标进行抽检,检测指标及要求见表3所示。

表3 泥浆主要技术性能指标与要求

正常施工中,每隔3h或地层发生变化时对上述指标检测一次。泥浆池主要布置在道路中央和两侧设计绿化带位置,泥浆池长度为20m,宽度为6m。储水池设置在道路红线之外,钻渣晾晒后挖出外运。

2.3 桩孔钻进

2.3.1 钻机检查与就位

泥浆制备完成,注满护筒后开始钻孔,钻孔前全面检查钻机钻头、钻盘等主要部件的工作情况,确保钻机处于良好的工作状态。钻机就位后钻杆中心、钻头中心和桩孔中心应重合,并检查确保钻盘水平。钻机应固定在稳固的地面上,防止钻进过程中钻机移位。各钻机之间留出足够的距离,防止施工过程中互相干扰。

2.3.2 泥浆控制

钻孔过程中对泥浆的各项性能指标进行抽检,根据地层条件调整泥浆配合比,调整钻孔速度。在钻孔过程中能够保持桩周湿润,使泥浆能够均匀覆盖桩壁,起到较好的护壁效果。钻孔过程中应保证水头压力,按高出地下水位1.5~2.0m以上控制,以防止塌孔。

2.3.3 清孔

桩孔达到设计深度后,立即对桩孔质量进行检测,确保桩径、深度和倾斜度等指标满足要求。另外,还需要对泥浆比重和桩底沉渣厚度进行检测,如桩底沉渣厚度超过20cm,应利用反循环钻机进行清孔。

2.3.4 作业记录与检查验收

在钻孔过程中做好记录,对地层变化、钻进深度等数据进行记录,与现场勘察结果进行对比,确定地质条件与设计图纸是否一致。成孔后现场技术人员进行自检,并报监理人员进行抽检,合格后方可进行钢筋笼安装施工。

2.4 钢筋笼制作与安装

2.4.1 钢筋检验

进场钢筋必须从有资质的厂家购买,并附带合格证和质量检验报告。施工企业按比例对钢筋进行抽检,进行抗拉、抗弯试验等,检测钢筋的规格和质量,检验合格方可使用。

2.4.2 钢筋笼制作

该工程钢筋笼制作采用滚焊机成型工艺,成型速度快、质量好,可减少施工人员,降低人力成本。按照图纸给定的主筋、箍筋间距进行安装,不得超过允许值,严格控制焊缝长度和焊缝质量。

2.4.3 钢筋笼运输

钢筋笼加工完成后应存放在平整的场地上,并做好防潮防雨措施,防止生锈腐蚀。采用炮车运输钢筋笼,为防止钢筋笼掉落或移位,在其底部垫橡胶轮胎。另外,为了防止运输过程中钢筋笼变形,在钢筋笼内部加设支撑。

2.4.4 钢筋笼安装

安装钢筋笼前首先进行验孔,如发现有缩径和塌孔现象,应及时处理,合格后方可进行钢筋笼安装。第一次清孔后,将钢筋笼吊装入孔,吊装过程中防止钢筋笼变形,通常采用两点吊方式。钢筋笼入孔应匀速缓慢,尽量避免碰撞孔壁。钢筋笼下落到设计高度后进行校正和固定,校正位置准确后进行固定,并采取措施防止钢筋笼在浇筑混凝土过程中产生上浮。

2.4.5 安装声测管

该工程采用超声波检测深孔桩基础的完整性,每根桩设置3根声测管。声测管固定在钢筋笼主筋上,自上而下每2m绑扎一道,3根声测管采用正三角形布置,每两根之间的夹角为120°。声测管安装完成后应进行注水操作,以防止浇筑混凝土时被压扁。

2.5 导管安装与二次清孔

该工程桩基础深度大,为防止变形,所选的导管壁厚为10mm,管径为300mm。为提高接口位置的稳定性,采用加长螺丝接口。导管分为底管、顶管和中间管节,其中底管长度为4m,顶管长度为1m,中间加长管节长度为2.5m。正式施工前对导管性能进行检验,按照1.3倍水压测试导管的气密性,以加压后不漏水为合格。为保证密封,导管安放时中间安放密封圈,导管自桩孔中心下放,下放过程中尽量避免触碰钢筋笼和孔壁。导管安装完成后,进行二次清孔,通过泥浆泵向桩孔内注入高压水,排出孔底沉渣,清孔后沉渣厚度不得超过5cm。

2.6 灌注混凝土

该工程选用商品混凝土,混凝土进场后检测坍落度,检测结果均在18~22cm范围内,满足要求。在导管上端安装大漏斗,混凝土搅拌车将混凝土卸到漏斗内,装满漏斗后开始浇筑混凝土,混凝土应封住导管底部。为延长混凝土初凝时间,可按比例适量加入缓凝剂。当导管底部埋入混凝土深度达到6m时,应沿垂直方向缓慢提升导管,提升高度不小于2m。在灌注混凝土过程中做好记录,通过混凝土用量计算导管埋入深度,及时提升导管。混凝土浇筑不得中途中断,必须连续施工,以防止断桩。

3 深孔桩基础施工注意事项

在深孔桩基础施工过程中,应做好质量监控,注意以下几个方面:

(1)通过测量放样准确确定桩位,采用十字交叉等距定量控制法埋设护桩,防止桩孔位置偏移。

(2)严格控制混凝土配合比,严格检测坍落度,桩顶混凝土浇筑应高出桩顶不少于50~100cm,以保证桩基础顶部成型质量,成型后破除桩头。

(3)相邻桩基础间距小于5m时,应在混凝土浇筑24h以后方可进行相邻桩钻孔作业,并保证钻孔的连续性。

(4)清孔时孔内水位应高出地下水位1.5~2.0m,以防止出现塌孔,清孔后4h内进行混凝土浇筑,否则应重新清孔。

(5)钢筋笼必须焊接牢固,其顶面必须采取防上浮加固措施,较长的钢筋笼也可分段入孔,但必须保证连接位置焊接牢固。

(6)混凝土浇筑过程中,导管出料口应埋入混凝土2~6m,并在浇筑过程中及时拔管,以防止浇筑过程中混入沉渣。

4 结束语

本文以实际快速路高架桥深孔桩施工工程案例为依托,根据施工现场地质条件,确定桩长和桩径等设计参数,并作为制备泥浆的主要参考依据。从施工机械和人员选配、施工材料的检验等方面阐述了施工准备工作;从钻机检查与就位、泥浆控制、清孔、作业记录与检查验收等方面总结了桩基成孔的施工要点;从钢筋检验,钢筋笼的制作、运输与安装等方面总结了钢筋笼施工要点;并总结了导管安装、混凝土浇筑的施工技术要点,进一步分析了高架桥深孔桩基础施工注意事项。相关成果能有效保证高架桥深孔桩施工质量,为类似工程积累了值得借鉴的经验。