高层建筑筏板基础大体积混凝土防裂施工技术

2023-12-25栾杰

栾 杰

(山西三建集团有限公司,山西 长治 046000)

0 引言

建筑工程筏板基础作为大体积混凝土的代表结构,具有以下特点:结构尺寸大,配筋率较小(一般为0.2%~1.0%),结构抗拉强度低;施工工序复杂,混凝土浇筑量大且需连续浇筑;水泥用量较高,水化反应剧烈且放热量大,混凝土构件易因内表温差过大而产生温度应力,从而引发早期开裂。据统计,大体积混凝土结构裂缝中温度裂缝占约80%,荷载裂缝占约20%[1]。因此,在工程实际中,防治温度裂缝是大体积混凝土结构施工质量控制的首要任务。本文以工程实例为依托,对高层建筑筏板基础大体积混凝土防裂施工技术进行分析,旨在规范大体积混凝土施工技术,强化施工质量,提升建设品质。

1 工程概况

某住宅楼项目为地下1层,地上16层,总高49.4m,建筑面积21120.6m2,框架-剪力墙结构形式。建筑基础形式为筏型基础,平面尺寸126.4m×57.6m,厚1.6m,混凝土等级C35P6,总量1.16万m³。

2 施工技术方案

该工程筏板基础混凝土体量大、施工难度高,为保证施工质量,抑制温度裂缝,特制定如下技术方案和措施。

2.1 原材料选择

该工程采用商品混凝土,经项目技术部与拌合站实验室进行技术交底与商讨后,对混凝土原材料指标明确如下。

2.1.1 水泥

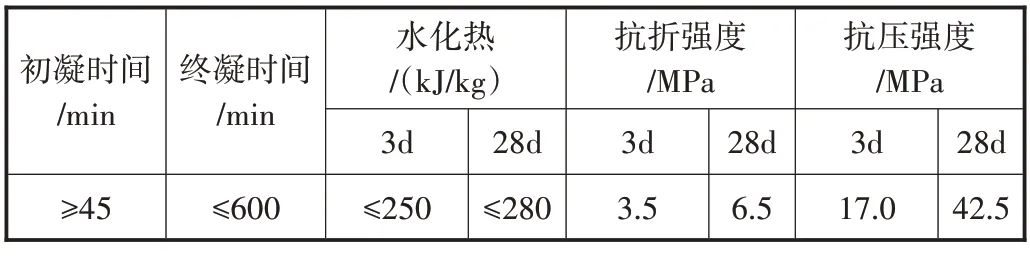

选用低水化热P·O42.5水泥,具体指标见表1所示。

表1 水泥性能指标控制表

2.1.2 集料

(1)细集料选用细度模数为2.7的机制中砂,含泥量≤3.0%,堆积密度1572kg/m³,粒径<0.315mm的颗粒含量<20%;

(2)粗集料选用质地坚硬、空隙率小、粒径5.0~31.5mm 级配连续的碎石,含泥量≤1.0%,堆积密度1580kg/m³,压碎值12.3%,针片状含量≤10%。

2.1.3 水

符合《混凝土拌合用水标准》(JGJ 63-89),一般饮用水即可。

2.1.4 外加剂

选用FDN高效减水剂,掺量0.2%~0.5%,其作用是在保持混凝土和易性的基础上减少拌合水用量,从而降低水化反应,抑制温度裂缝。此外,还可掺入微量缓凝型CSA膨胀剂,以补偿混凝土收缩变形,抑制收缩裂缝。

2.1.5 掺合料

选用密度为1.77~2.43g/cm3的优质粉煤灰。粉煤灰具有一定的胶凝作用,适量掺入可替代部分水泥,以此减少水泥用量,降低水化反应,抑制温度裂缝。

2.2 配合比设计

该工程混凝土配合比由项目技术部和拌合站实验室联合设计,根据混凝土试拌的工作性及28d室内试验成果,确定C35混凝土理论配合比,见表2所示。

表2 C35混凝土理论配合比

施工过程中对集料含水量进行实测后,基于理论配合比经过计算,转换成施工配合比,以作为混凝土拌合依据。

2.3 混凝土浇筑

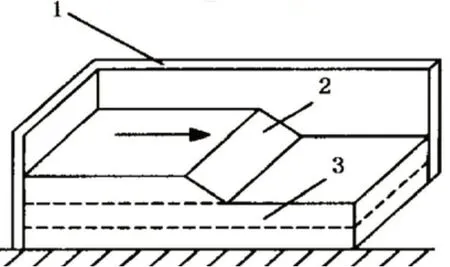

因该工程筏板厚度和混凝土浇筑量大,为保证混凝土结构不出现施工冷缝,采用全面水平分层方式进行浇筑(见图1所示)。实际浇筑从筏板短边开始沿长边向前推进,配备4台天泵、24辆罐车连续浇筑,一次成型。

图1 混凝土全面分层浇筑示意图

(1)浇筑过程中,泵管下口距离浇筑部位不>2.0m(以50cm为宜),以防高度过大混凝土出现离析现象。

(2)混凝土浇筑速度根据实际情况决定,一般控制在0.5m/h。

(3)混凝土采用整体分层连续浇筑方式,每层厚度控制在50cm左右。同时为防止混凝土因出现冷缝而影响结构整体性,需在下层混凝土初凝前完成上层混凝土浇筑(时间间隔一般为1.5~2.0h),上层混凝土振捣时应插入下层混凝土5~10cm。

(4)混凝土振捣采用50型插入式振捣棒,振捣过程遵循“快插慢拔、直上直下、先低后高”原则。快插是防止表层混凝土因先振实而与下层混凝土发生分层、离析现象;慢拔是为了防止因振动棒抽出太快而使混凝土形成空洞;先低后高则是避免先振高处时出现坡面混凝土“松顶”现象。振捣过程中振动棒移动间距视混凝土坍落度和振捣棒有效半径而定,一般为20~30cm;振动插点应均匀布设,每点振动时间对于泵送混凝土以15~20s为宜。混凝土振捣不漏振也不过振,以混凝土表面无明显下沉、无气泡泛出、有稀浆浮于表面为准[2]。需要注意的是,振捣不宜使混凝土表面浮浆过厚,否则易因表面水分蒸发过快而出现收缩裂纹。

(5)该工程筏板混凝土连续浇筑一次成型,不设置施工缝,从技术方案上规避裂缝。

2.4 混凝土养护

混凝土应在浇筑完成后12h进行养护,大体积混凝土养护工作主要涉及保湿和保温两个方面。保湿养护与普通混凝土类似,覆盖洒水即可,洒水频率以混凝土表面时刻保持湿润为准,养护时间不少于14d[3]。保温养护的核心是“外保内降”,即采取措施提升混凝土表面温度,降低混凝土内部温度,从而减小内表温差,控制混凝土早期温差应力,抑制温差裂缝。

2.4.1 外保温

外保温的主要目的是:隔绝混凝土表面与大气环境的热交换,通过抑制散热来减小混凝土内表温差,降低因温差而产生的自约束应力;减小温降速率,延长散热时间,为混凝土早期强度形成创造有利条件,充分利用材料松弛特性和混凝土抗拉强度来抵抗外约束应力,从而提升自身抗裂能力,减少温度裂缝。

该工程采用薄膜+8cm石棉被+草垫组合形式进行混凝土覆盖养护,其中草垫保湿,石棉被保温。理论保温层厚度δ经计算确定。

计算公式:

式中:

δ——保护层厚度,m;

h——结构厚度,m,该工程筏基厚度为1.6m;

λi——保温材料导热系数,[W/(m·K)],石棉被为0.26;

λ0——混凝土导热系数,[W/(m·K)],取值2.3;

Tb——混凝土表面温度,℃;

Tq——混凝土浇筑3~5d内平均环境温度,℃;

Tmax——混凝土中心最高温度,℃;

Kb——传热系数修正值,根据该工程覆盖层组织方式,取值2.0。

根据气象资料和混凝土表面温度估算值,Tb-Tq=9℃;按最不利温差考虑(即混凝土内表温差最大允许值25℃),Tmax-Tb=25℃,则最小保温层厚为:

经计算验证,该工程保温层厚度满足温控要求,可达到抑制混凝土温度裂缝的目的。

2.4.2 内降温

大体积混凝土内降温主要是通过混凝土浇注前预埋冷却管,浇筑后通冷水循环的方式带走混凝土内部水化热量,以达到散热降温的目的。冷却管采用壁厚2mm、直径30mm的标准铸铁水管,安装时需注意管道通畅,丝头接头可靠,并通过试通水试验,防止混凝土浇筑过程中出现管道漏水。该工程筏板基础厚度1.6m,管网按“弓”字型布设2层,水平管距1.0m,垂直间距0.5m,上层网至基础顶面和下层网距基础底面均为0.3m,进水口与出水口外露50cm。通水过程中对管道流量和进出水需隔1~2h进行一次测量记录,确定进水量及水流速度,应严格控制进出水温差不大于6℃。

3 温度监测

(1)温控指标:根据《大体积混凝土施工标准》(GB 50496-2018)要求,大体积混凝土内表温差不宜>25℃,混凝土表面与大气温差不宜>20℃,温降速率不宜>2℃/d。

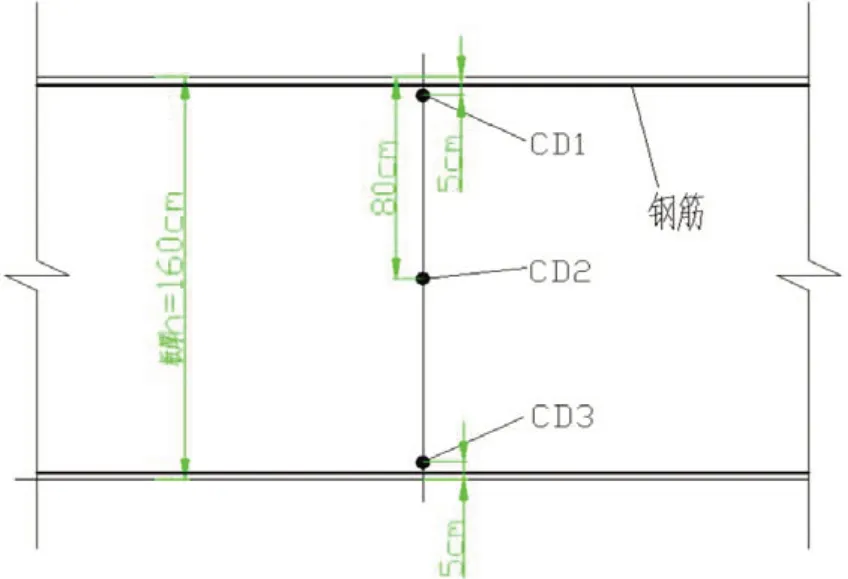

(2)测点布设:筏板测区选为浇筑平面轴线对称的一半区域,从筏板纵向中轴线开始,平面按10m×10m布点,竖向剖面在距上下两端5cm处各设一点,中心设一点,见图2所示。

图2 筏板温度测点剖面布置图

(3)测温时间:自混凝土覆盖养护开始,直至混凝土温降与温差指标趋于稳定为止。

(4)测温频率:混凝土浇筑完成3d内每2h一次,3~7d每6h一次,8~14d每6h一次。

通过对测温数据进行计算、分析,及时指导现场混凝土养生。一般可通过调节冷却水流量、进水温度等方法来调控混凝土内部温度;通过改变混凝土表层养生手段调控混凝土表层温度。

测定混凝土温升峰值及其达到所需的时间,定期记录冷却水管进、出水的温度,绘制混凝土内部温度变化曲线。根据观测结果确定冷却水管通水量、通水时间和蓄热养护时间等,以降低混凝土内外温差。

4 防裂措施

(1)二次抹面:混凝土首次抹面后,在终凝前1~2h进行二次抹面,以此修复混凝土浆面出现的早期收缩裂纹,防止其继续蔓延[4]。

(2)热水养护:利用冷却管排出的热水进行混凝土洒水养护,如此即可降低混凝土内部温度,又可提升混凝土表面温度,进而减小内表温差,控制温度裂缝。

(3)强化振捣:加强混凝土振捣,通过提升混凝土密实度和强度来提高其抗裂性,必要时可采取二次振捣技术。

(4)增配构造筋:对全截面布设小直径、小间距钢筋网片,以提升混凝土的极限拉伸。具体可采用Φ8@200的布筋形式,配筋率宜为0.3%~0.5%。

(5)加强管理:混凝土实行封闭养护,期间禁止人员踩踏和堆放杂物,以防结构因集中应力而发生开裂。

(6)设置后浇带:合理设置后浇带,可防止混凝土结构因自身收缩或沉降不均匀产生的有害裂缝。后浇带保留时间一般不<60d。

5 结束语

该工程筏板基础大体积混凝土施工中,针对项目实际情况和大体积混凝土特征所编制的施工方案,通过技术与管理措施的并行实施,取得了良好的效果。经现场实际检查,基础表面未发现深层裂缝和露筋现象,只是局部存在微小裂纹,对结构受力性能并无影响,达到工程预期。由此说明,该工程防裂施工方案合理可行,可作为类似工程方案编制和施工管理的技术依据,具有一定的参考价值。