强轴向加载下翼缘及腹板壁厚比对箱型柱剪力滞效应的影响研究

2023-12-25吴金梁

吴金梁 刘 凡

(苏州科技大学 土木工程学院,江苏 苏州 215000)

0 引言

混凝土箱形截面柱本身为内部空心构造,柱身在受力时翼缘板必然会发生剪应力分布不均匀的情况,这就是所谓的剪力滞现象。如果依然按照平截面假定来计算翼缘板内产生的应力,则腹板和翼缘交接处的挠度和应力会与实际情况相差甚远,进而在实际工程中造成严重的问题。为研究强轴方向的剪力滞效应,特引入剪力滞系数λ这一参数,业内人士将剪力滞系数定义为:为考虑剪力滞效应求得的正应力为弯曲平均应力,当λ<1时为负剪力滞状态;λ>1时为正剪力滞状态。关于的计算可通过对实际应力曲线图面积,再除以截面翼板宽度进而求得平均应力的近似值。本文对3个不同壁厚比的钢筋混凝土箱型柱进行拟静力试验研究,探究在强轴向加载下翼缘及腹板壁厚比对箱型柱剪力滞效应的影响。

1 试验前期工作

1.1 试件设计

本文为探究腹板及翼缘壁厚比对强轴向剪力滞效应的影响,设计了3个不同壁厚比的钢筋混凝土箱型柱,尺寸参数见表1所示。

表1 试件尺寸参数表

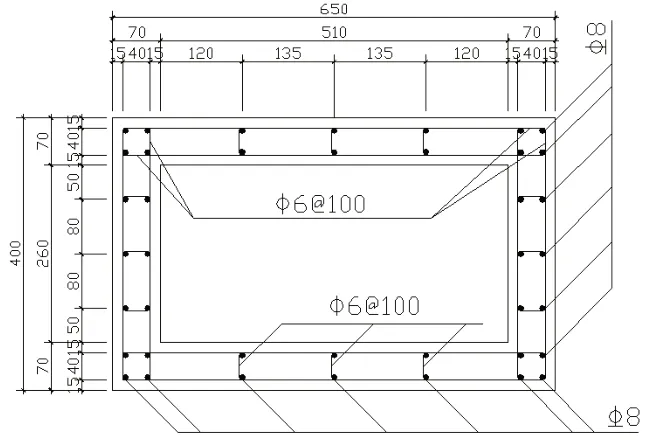

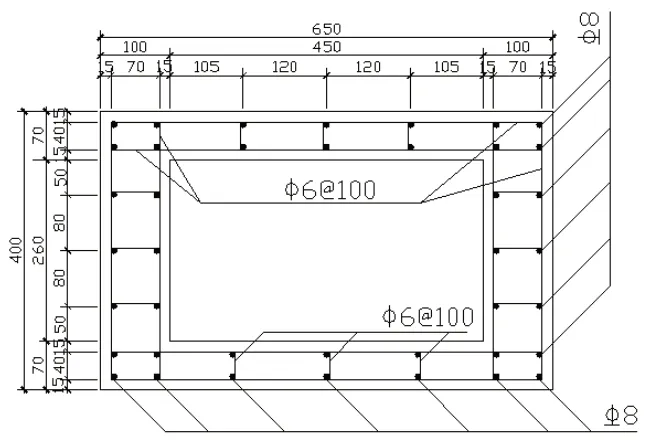

HC-1 为标准模型柱,其尺寸配筋图如图1 所示。HC-2模型柱将腹板壁厚比从标准柱的0.35变为0.5,HC-3模型柱则将翼缘壁厚比从标准柱的0.21变为0.31,尺寸配筋图分别如图2、图3所示。

图1 HC-1尺寸配筋图

图2 HC-2尺寸配筋图

图3 HC-3尺寸配筋图

1.2 加载制度及测点布置

试验按0.1的轴压比对3个混凝土箱型柱施加竖直方向的荷载,再在距试件固端600mm处沿强轴方向施加水平荷载,采取先力后位移加载制度。正式加载前进行预加载,施加10kN往复一次,预加载完毕后,按每30s为一级,逐级增加20kN进行加载,直到箱型柱构件达到屈服;在箱型柱进入屈服阶段后采用位移加载,每一级位移取屈服位移的0.2倍,直至试件加载破坏,加载装置如图4所示,加载制度如图5所示。该试验在箱型柱的固端及距离固端600mm处布置测点,测点布置如图6、图7所示。

图4 HC-2加载装置

图5 加载制度

图6 固端测点布置图

图7 距固端600mm处测点布置图

2 试验结果分析

2.1 腹板壁厚比对强轴向剪力滞效应的影响

图8 为腹板壁厚比分别为0.35 和0.5 的两个试件HC-1和HC-2在固端处的剪力滞系数分布规律曲线对比图。

图8 HC-1与HC-2固端剪力滞系数图

由图8,试件处于混凝土开裂前时,在试件固端受拉区,HC-2翼缘边缘处的剪力滞效应比HC-1严重,随着逐渐向翼缘中部靠近,剪力滞效应由正剪力滞转为负剪力滞,到达翼缘中部又转为正剪力滞,二者翼缘中部剪力滞效应相近,HC-2最大剪力滞系数较HC-1提升了18.2%,如图8(a)所示;在试件受压区,HC-2的最大正剪力滞系数较HC-1下降了2.5%,如图8(b)所示。

试件处于带裂缝工作阶段时,在试件受拉区,HC-2在翼缘边缘处为最大正剪力滞,剪力滞效应比HC-1严重,但随着逐渐靠近翼缘中部,HC-1正剪力滞越来越严重,HC-2 最大正剪力滞系数较HC-1 提升了18.6%,如图8(c)所示;在试件受压区,HC-2的翼缘边缘处的剪力滞效应弱于HC-1,中部剪力滞效应相近,HC-2最大剪力滞系数较HC-1降低了38.6%,如图8(d)所示。HC-1翼缘边缘为正剪力滞效应,中部为负剪力滞效应,但随着腹板壁厚比的提高,HC-2试件屈服进入塑性阶段后,在截面受拉区,HC-2最大正剪力滞系数较HC-1提升了10%,如图8(e)所示;在截面受压区,HC-1和HC-2最大正剪力滞都发生在翼缘边缘,HC-2最大剪力滞系数比HC-1下降了9.7%,如图8(f)所示。

图9 为腹板壁厚比分别为0.35 和0.5 的两个试件HC-1和HC-2在距离固端600mm处的剪力滞系数分布规律曲线对比图。

图9 HC-1与HC-2距固端600mm处剪力滞系数图

从图9中可以看出,在距离固端600mm处开裂前受拉区,HC-1和HC-2的剪力滞效应从翼缘边缘向中部逐渐呈现出由正变负,后由负变正的规律,HC-2最大正剪力滞系数比HC-1下降了30%,如图9(a)所示;在截面受压区,HC-1从边缘向中部逐渐呈现出由负变正,后由正变负的规律,HC-2 最大正剪力滞系数比HC-1 提升了10.4%,如图9(b)所示。

在试件开裂后进入弹塑性阶段时,在柱身纵向中部位置截面受拉区,HC-1和HC-2剪力滞系数曲线都呈现出由负正变负,后由负变正的规律,HC-2的最大正剪力滞系数比HC-1降低了13.7%,如图9(c)所示;在截面受压区,HC-1呈现出翼缘两边为正剪力滞,翼缘中部为负剪力滞的剪力滞效应分布规律,HC-2翼缘中部为2正剪力滞,HC-2 最大正剪力滞系数较HC-1 提升了34.5%,如图9(d)所示。

试件屈服进入塑性阶段后,在柱身纵向中部位置截面受拉区,HC-1和HC-2的剪力滞效应都呈现出由正变负,后由负变正的规律,HC-2的最大剪力滞系数较HC-1下降了16.2%,如图9(e)所示;在截面受压区,HC-1剪力滞系数曲线呈现出由负变正,后由正变负的规律,HC-2则相反,HC-2最大正剪力滞系数较HC-1提升了38.5%,如图9(f)所示。

综上所述,HC-2在固端截面受拉区,在受力的3个阶段,翼缘边缘及翼缘中部的剪力滞效应都要强于HC-1;在截面受压区,3 个阶段的剪力滞效应都弱于HC-1。HC-2在L/4截面受拉区,在受力的3个阶段,翼缘边缘的剪力滞效应都要强于HC-1;在截面受压区,剪力滞系数变化规律不明显,整体上在弹性阶段强于HC-1,在非弹性阶段弱于HC-1。HC-2在L/2截面受拉区,在受力的3个阶段,翼缘剪力滞系数弱于HC-1;在受压区,塑性阶段的剪力滞效应较HC-1出现相反的情况。

2.2 翼缘壁厚比对强轴向剪力滞效应的影响

图10示为翼缘壁厚比分别为0.21和0.31的两个试件HC-1和HC-3在固端处的剪力滞系数分布规律曲线对比图。

图10 HC-1与HC-3固端处剪力滞系数图

从图10中可以看出,试件处于混凝土开裂前时,在固端截面受拉区,HC-1和HC-3剪力滞系数曲线都呈现出由正变负,后由负变正的规律,HC-3最大正剪力滞出现在翼缘边缘,最大正剪力滞系数较HC-1提升了31.3%,如图10(a)所示;在截面受压区,HC-1呈现出由正变负的剪力滞分布规律,HC-3的最大正剪力滞系数较HC-1下降了10.5%,如图10(b)所示。

在试件开裂后进入弹塑性阶段时,在固端截面受拉区,HC-3翼缘呈现出由正变负的剪力滞分布规律,最大正剪力滞系数较HC-1提升了9.3%,如图10(c)所示;在截面受压区,HC-3 翼缘呈现出由负变正的剪力滞分布规律,最大剪力滞出现在翼缘中部,最大剪力滞系数较HC-1下降了50%,整体上HC-3的剪力滞效应弱于HC-1,如图10(d)所示。

试件屈服进入塑性阶段后,在固端截面受拉区,HC-3翼缘剪力滞呈现出由正变负的规律,整体上HC-3的剪力滞效应比HC-1严重,最大正剪力滞系数较HC-1提升了4.5%,如图10(e)所示;在截面受压区,HC-1翼缘剪力滞呈现出由正变负的规律,HC-3呈现出由正变负,后由负变正的规律,最大正剪力滞系数较HC-1下降了11.6%,如图10(f)所示。

图11为翼缘壁厚比分别为0.21和0.31的两个试件HC-1和HC-3在距离固端600mm处的剪力滞系数分布规律曲线对比图。

从图11中可以看出,试件处于混凝土开裂前时,在距离固端600mm处截面受拉区,HC-3翼缘呈现出由正变负的规律,最大正剪力滞系数较HC-1 上升了18.72%,如图11(a)所示;在截面受压区,HC-3翼缘剪力滞呈现出由负变正的规律,最大正剪力滞系数较HC-1提升了40.6%,如图11(b)所示。

在试件开裂后进入弹塑性阶段时,在固端截面受拉区,HC-3翼缘边缘和HC-1都呈现正剪力滞效应,逐渐靠近翼缘中部的过程中,HC-1由正变负,后由负变正,HC-3中部为负剪力滞,最大正剪力滞系数较HC-1 下降了12.7%,如图11(c)所示;在截面受压区,HC-1翼缘剪力滞由正变负,HC-3翼缘剪力滞由正变负,后由负变正,最大正剪力滞系数较HC-1下降了6.9%,如图11(d)所示。

试件屈服进入塑性阶段后,HC-1翼缘边缘负剪力滞越来越严重,翼缘中部为正剪力滞,而HC-3在翼缘中部为负剪力滞,最大正剪力滞出现在翼缘边缘,最大正剪力滞系数较HC-1 下降了18.3%,整体上剪力滞效应弱于HC-1,如图11(e)所示;在截面受压区,HC-3翼缘剪力滞由正变负,后由负变正,与HC-1呈相反规律,最大正剪力滞系数较HC-1提升了11.9%。如图11(f)所示。

综上所述,HC-3在固端截面受拉区,在受力的3个阶段,受拉区翼缘整体上剪力滞效应都要强于HC-1,在受压区则都弱于HC-1。HC-3在L/4截面受拉区,在弹性阶段,翼缘边缘的剪力滞效应较HC-1出现了相反的情况;在截面受压区,剪力滞系数曲线出现无规律的分布情况,整体上弹塑性阶段的剪力滞效应稍弱于HC-1。HC-3在L/2截面处剪力滞系数曲线较HC-1变化规律不明显。

3 结束语

本文以3个钢筋混凝土箱型柱为试验对象,分析了强轴向加载下腹板及翼缘壁厚比的变化对剪力滞效应的影响。可得出以下结论:

(1)在腹板及翼缘壁厚比变化的条件下,各截面的剪力滞效应会发生不同程度的变化。腹板壁厚比或翼缘壁厚比越大,钢筋混凝土箱型柱固端受拉区翼缘剪力滞效应越强;受压区翼缘剪力滞效应越弱。

(2)在距离固端600mm截面处,各阶段的剪力滞效应分布规律有着较大的变化。