挖掘机回转阀组工作特性仿真分析

2023-12-24郭志敏吴庆存孙光明董致新殷浩勋

郭志敏,吴庆存,孙光明,董致新,殷浩勋

(潍柴液压传动有限公司 内燃机与动力系统全国重点实验室,山东 潍坊 261061)

挖掘机回转工况具有惯性大、控制延迟大、控制响应慢等特性,对系统元件和整机操控的要求较高。目前液压挖掘机普遍使用开式回转系统,通过溢流阀、单向阀和防反转阀调节参数实现挖掘机回转系统的启停动态特性和节能特性[1]。但在其启动停止过程中,须靠溢流阀控制最高压力,造成大量能量损失,还存在冲击振动。

目前,开式回转系统的工作特性已得到充分应用和验证[2],针对能量损失大等问题,正流量控制系统普遍采用流量匹配和压力匹配控制[3],以较低的成本提高其能效。针对挖掘机回转大惯性的特点,研究人员设计了多种回转能量再生系统。其中,以液压蓄能器为核心的能量再生系统,可减少能量转换次数,目前已被成熟应用[4]。电液混合动力系统,充分利用了电气系统和液压系统的优势,具有更高能效[5]。以电机作为回转驱动的纯电机回转系统,可适应近年来工程机械的电动化趋势[6]。在大型挖掘机领域,闭式回转始终占有一席之地[7]。

各新型回转系统均需配合复杂的控制方法,增加控制自由度,实现原系统元件与新增节能元件之间的配合控制[8],复合动作工况也需要进行匹配[9],电液混合回转系统需针对电机和液压马达配合进行控制设计[10]。

上述系统和控制方法可降低挖掘机工作能耗,提升系统能量效率,部分系统在大吨位挖机上已得到应用。但对于中小吨位挖掘机,受成本影响无法大规模使用节能回转系统,传统设计还占据主流。因此,研究回转控制阀组的控制特性,提升其系统特性,是行业内的主流方向。

本文针对20 t 级挖掘机使用的回转马达,建立包含控制阀组内部结构的回转系统模型,通过整机实验数据校正模型。以此为基础,分析回转马达各组件在工作过程中的特性,为提升挖掘机回转系统动态性能提供理论基础和设计依据。

1 回转马达系统工作原理

挖掘机回转马达的工况与其他机型的回转马达差异较大,主要体现在以下方面:① 转动惯量大。挖掘机的上车质量占整车质量约2/3,配重、发动机组、工作装置等主要质量部件距回转中心较远,因此总体转动惯量较大。导致回转变速需一定的时间,溢流阀限制工作压力,保证其在安全工作范围内。② 启动、停止速度快。为提高挖掘机工作效率,确保上车在2~3 s时达到最大回转速度,因此要求回转系统功率足够大,导致通过溢流阀的能耗增加。

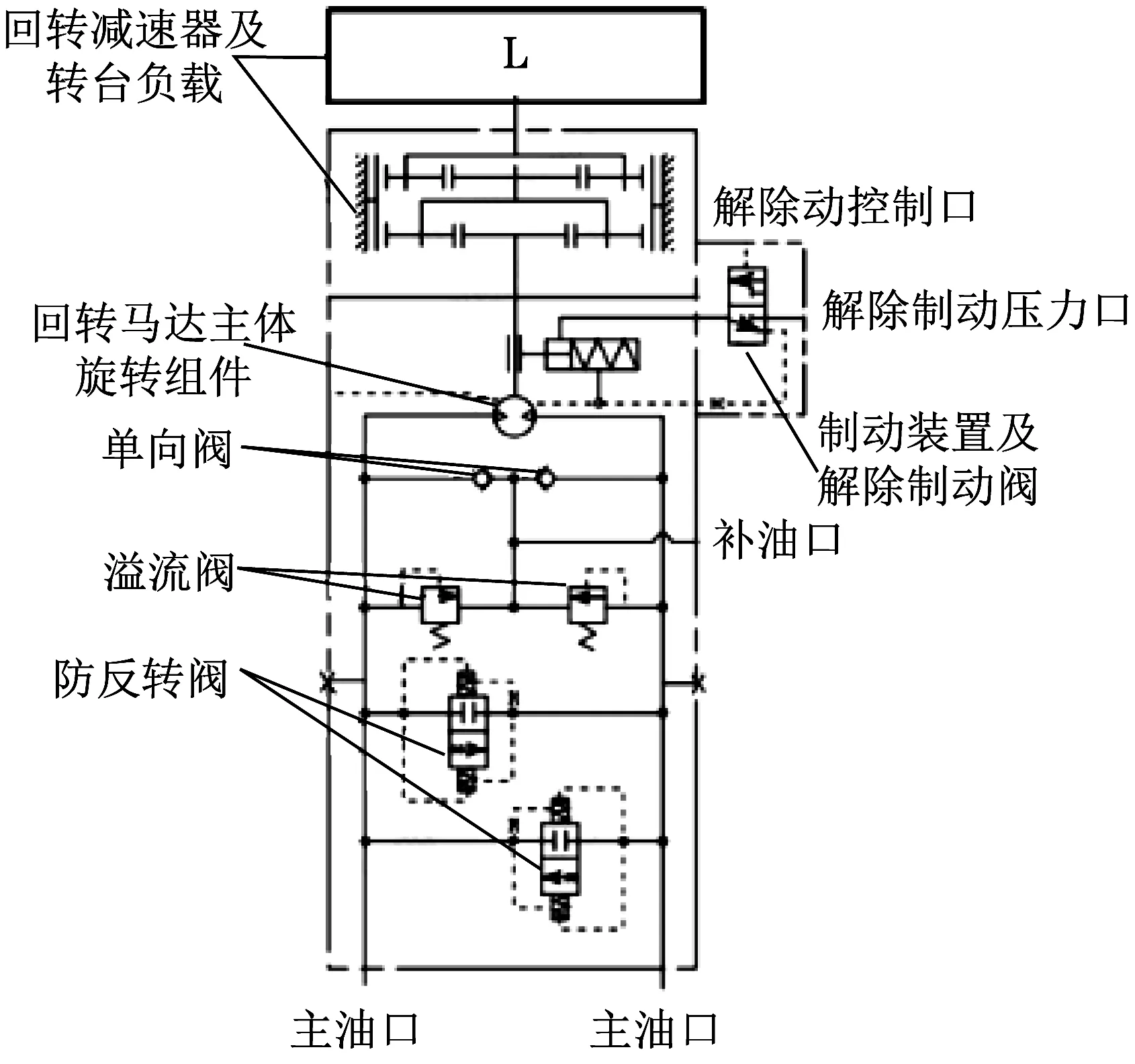

为达到以上要求,挖掘机回转马达配置由溢流阀、单向阀和防反转阀组成的控制阀组。在启动和制动时开启溢流阀,限制马达最高工作压力,并提供合适的启动制动力矩。在制动时开启单向阀,为马达吸油一侧补油。在马达减速过程末端,防反转阀保证两腔连通,实现马达两口压力的短时间贯通,防止在溢流阀关闭的情况下,低压侧憋压导致回转系统反向转动。整体系统原理如图1所示。

图1 回转马达系统原理Fig.1 Principle of rotary motor system

图中:单向阀和溢流阀各2个,分别控制2个方向;防反转阀1 个,2 个方向均由其控制。解除制动阀的SH 口和PG 口,连接先导控制油和先导压力油,实现在回转信号启动时迅速推离马达刹车片,在回转信号停止时,延迟关闭刹车片,实现回转制动平稳。

回转马达系统的工作状态如图2 所示。图中:A 口和B 口均为主油口,是连接挖掘机多路阀回转联的出口;M口为补油口,连接回油口。

图2 回转马达两工作状态压力流量Fig.2 Pressure and flow of two working states

在启动加速时,A 口进油,通过上侧溢流阀形成压力,驱动回转马达缓慢提速,提速过程中,驱动力需克服回转支撑的摩擦力矩和转台的转动惯量,A 口压力保持高位,溢流阀一直处于开启状态,溢流后的油液通过M口回到油箱。达到最大速度后,A 口压力降低,此时,驱动力只需克服回转支撑摩擦力矩,溢流阀关闭。

在制动减速时,连接A 口和B 口的主阀关闭,2个油口封闭后,回转马达受转台的惯性力矩影响继续转动,进入泵工况。此时泵出的油液推开下侧溢流阀,并通过溢流阀限定的高压建立制动力矩,溢流阀出口的油液通过对侧的单向阀进入A 口,并通过M口从系统回油路中补油,两者结合保证马达低压侧不吸空,直到溢流阀关闭。在整个制动过程中,防反转阀开启,连通A 口和B 口两侧,连通两侧油液,防止B侧憋压,反向驱动回转马达。

2 回转马达仿真模型建模

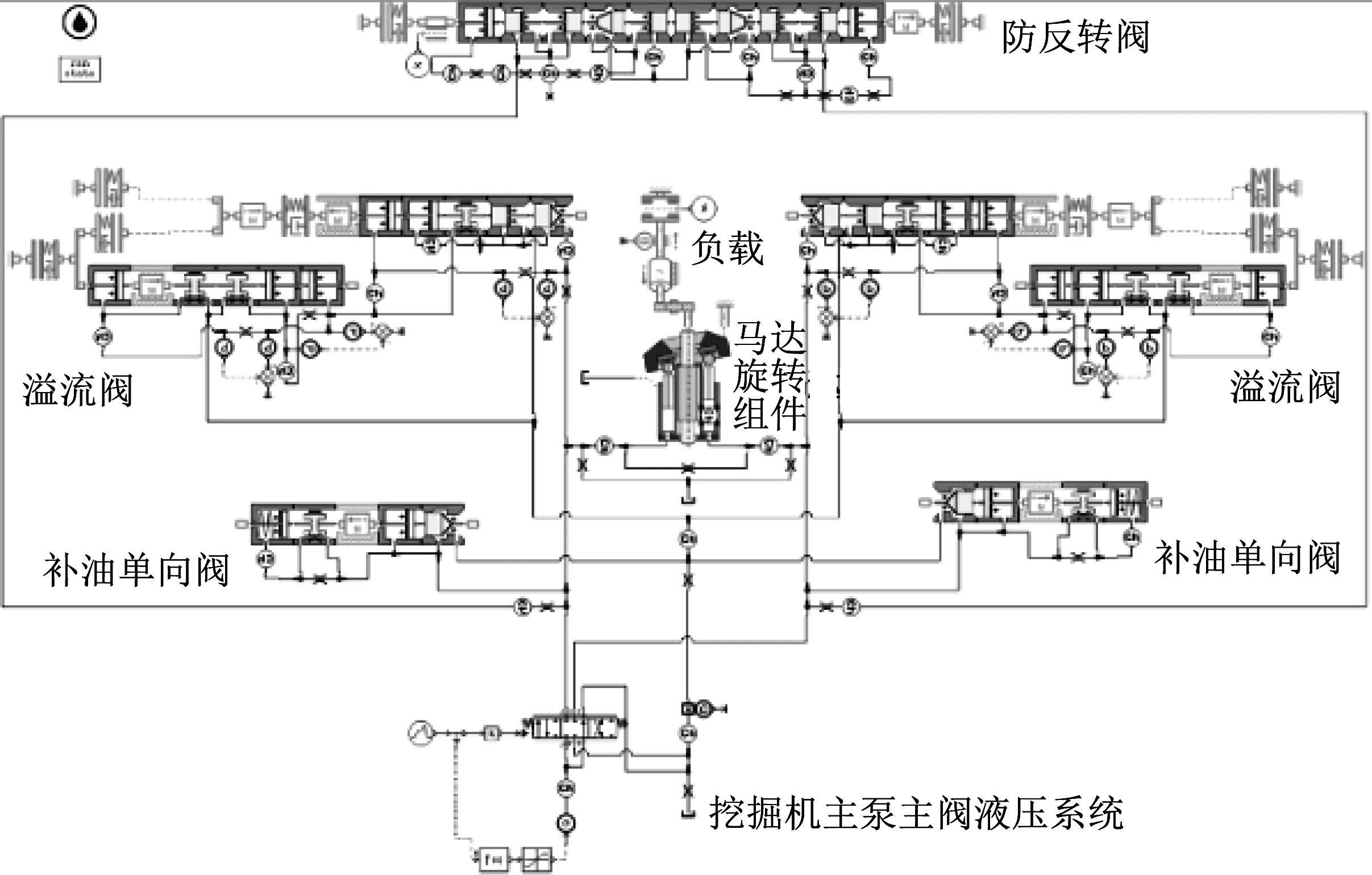

采用AMESim 建立回转马达系统模型,整体模型如图3所示。

图3 回转马达系统整体仿真模型Fig.3 Simulation model of rotary motor system

对回转马达控制阀组的溢流阀、单向阀和防反转阀,采用液压元件设计库(hydraulic component design,HCD)元件,建立元件模型;对挖掘机液压系统部分,采用简化的换向阀和油源模型,仅实现基本供油功能;对负载部分,采用固定转动惯量和摩擦力模拟负载,回转马达主体的旋转组件采用AMESim 内整合的axpp 模型。确保溢流阀开启迅速、压力保持性好、阀芯振动小,大部分回转马达溢流阀均采用直动式Ⅱ级缓冲结构,如图4所示。

图4 回转马达溢流阀结构Fig.4 Structure of rotary motor relief valve

这种结构的Ⅰ级压力通过弹簧预压力设定,在大流量到达阀口时,保证阀口迅速开启;油液经Ⅰ级阀芯中间的节流口缓冲,进入背腔后建立Ⅱ级压力,节流口可缓冲进减压冲击,延迟Ⅱ级压力建立时间,减小制动时的冲击,降低阀芯的振动。溢流阀、单向阀、防反转阀等均建立相应的HCD模型。

将上车考虑为发动机、配重、工作装置、驾驶室、油箱、等分离的各组件,以组件质心和质量值计算各部件转动惯量,并整合为总体转动惯量,根据各主要组件的质心及距离计算上车整车转动惯量。考虑回转摩擦力矩和减速器减速比。回转马达液压系统模型基本参数见表1。

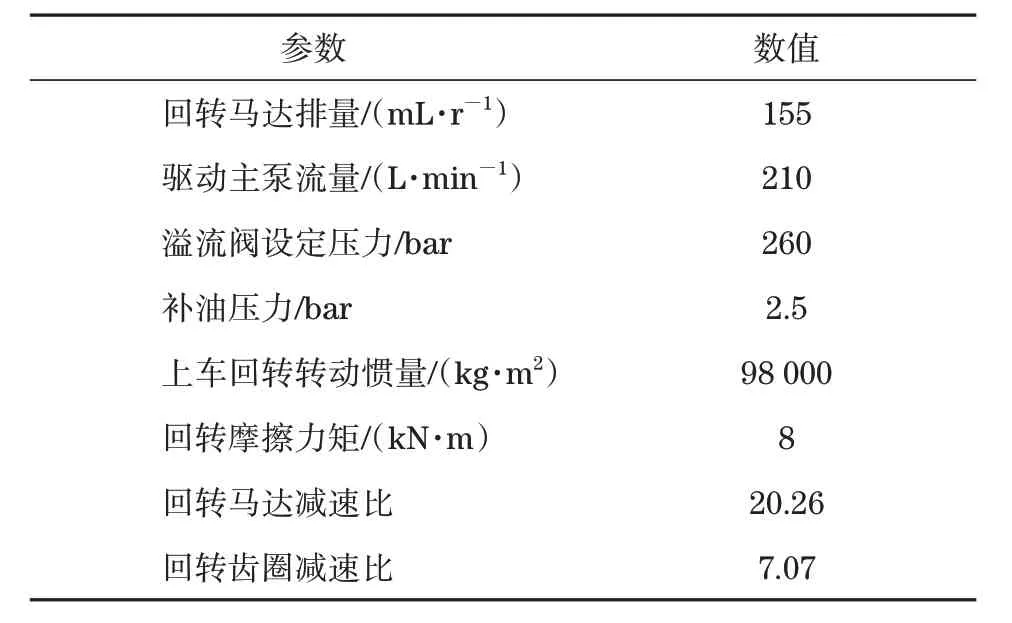

表1 回转系统基本参数Tab.1 Basic parameters of rotary system

3 回转马达仿真及实验工况设定

为获得准确的控制阀仿真结果,对标准回转马达的整机工作展开实验,采集输入输出信号,在仿真中,以采集的控制信号作为输入,矫正仿真模型,保证模型准确性。

3.1 仿真工况设定

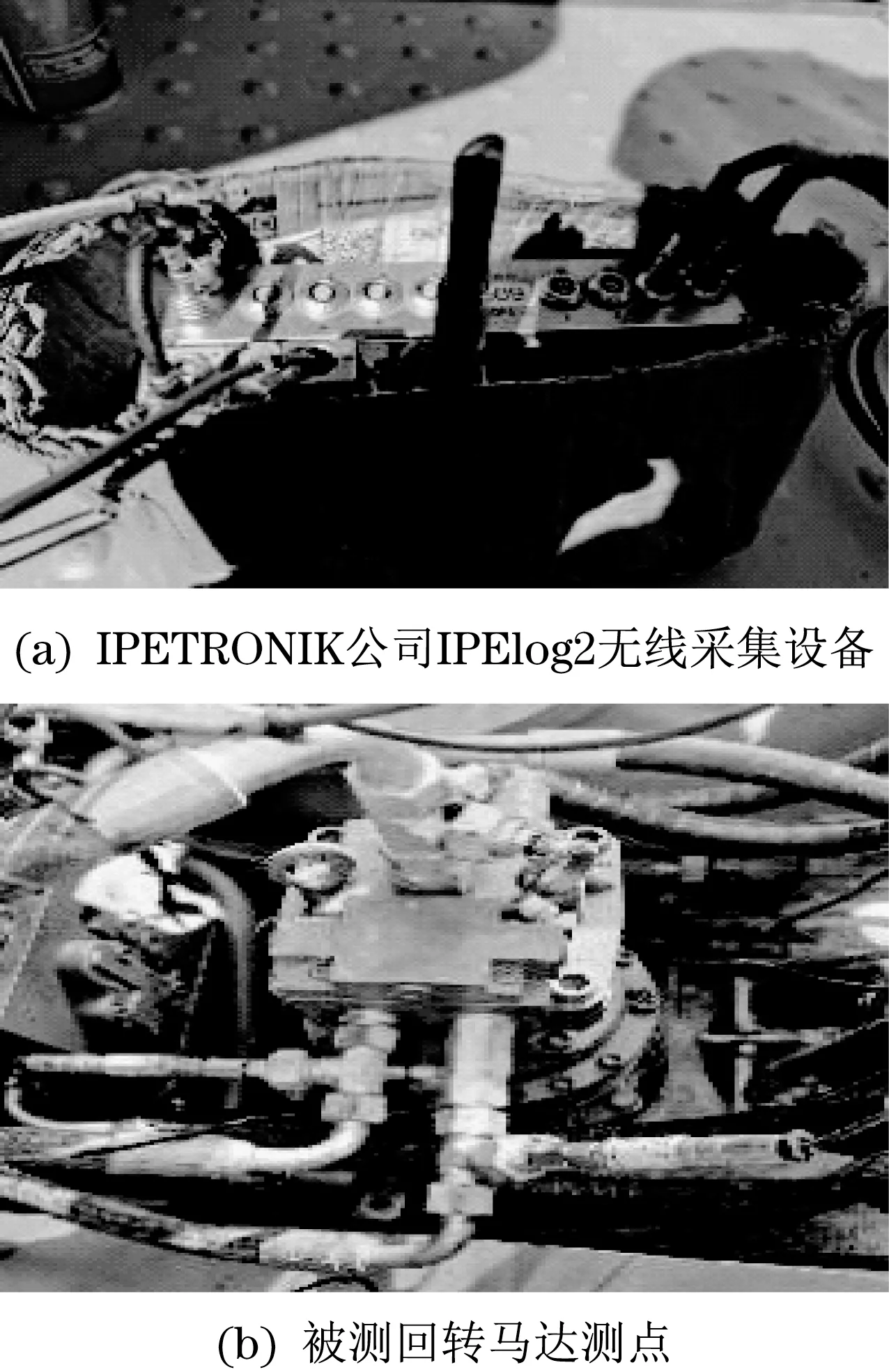

仿真工况主要考虑挖掘机回转时的控制信号和主泵输入流量。为获得准确的控制阀参数,在整机上采集完整的工作状态的控制信号和马达压力信号,实验环境如图5所示,采集信号如图6所示。

图5 回转马达对标数据采集实验Fig.5 Test of rotary motor calibration data acquisition

图6 实验采集信号Fig.6 Experimental acquisition signal

4 仿真结果分析

4.1 回转系统基本参数对标

对回转系统的基本压力数据进行实验和仿真结果对标,有助于后续进一步分析。按照图6 所示的采集控制信号,回转马达分别正转、反转各1 次。获得的A口和B口压力如图7所示。

图7 回转马达仿真压力对标Fig.7 Rotary motor simulation pressure beacon

由图7 可知,仿真模型的峰值压力及平稳运行压力值基本符合,动态值在压力突变时产生较大偏差。以关键工作状态点的数值偏差为依据,对比各状态点的测试和仿真数据,见表2。

表2 仿真测试对比Tab.2 Comparison of simulation and test

由表2 可知,回转系统在关键工作点的压力值偏差随工作压力增加而降低。制动时,A 口压力取值范围太小,有效对标较难,偏差也最大。防反转阀的一次作用峰值压力受负载设定影响较大,偏差达到17.1%。其他位置的偏差均低于5.0%,模型精度较高,以此为对照做进一步分析。

4.2 溢流阀工作情况分析

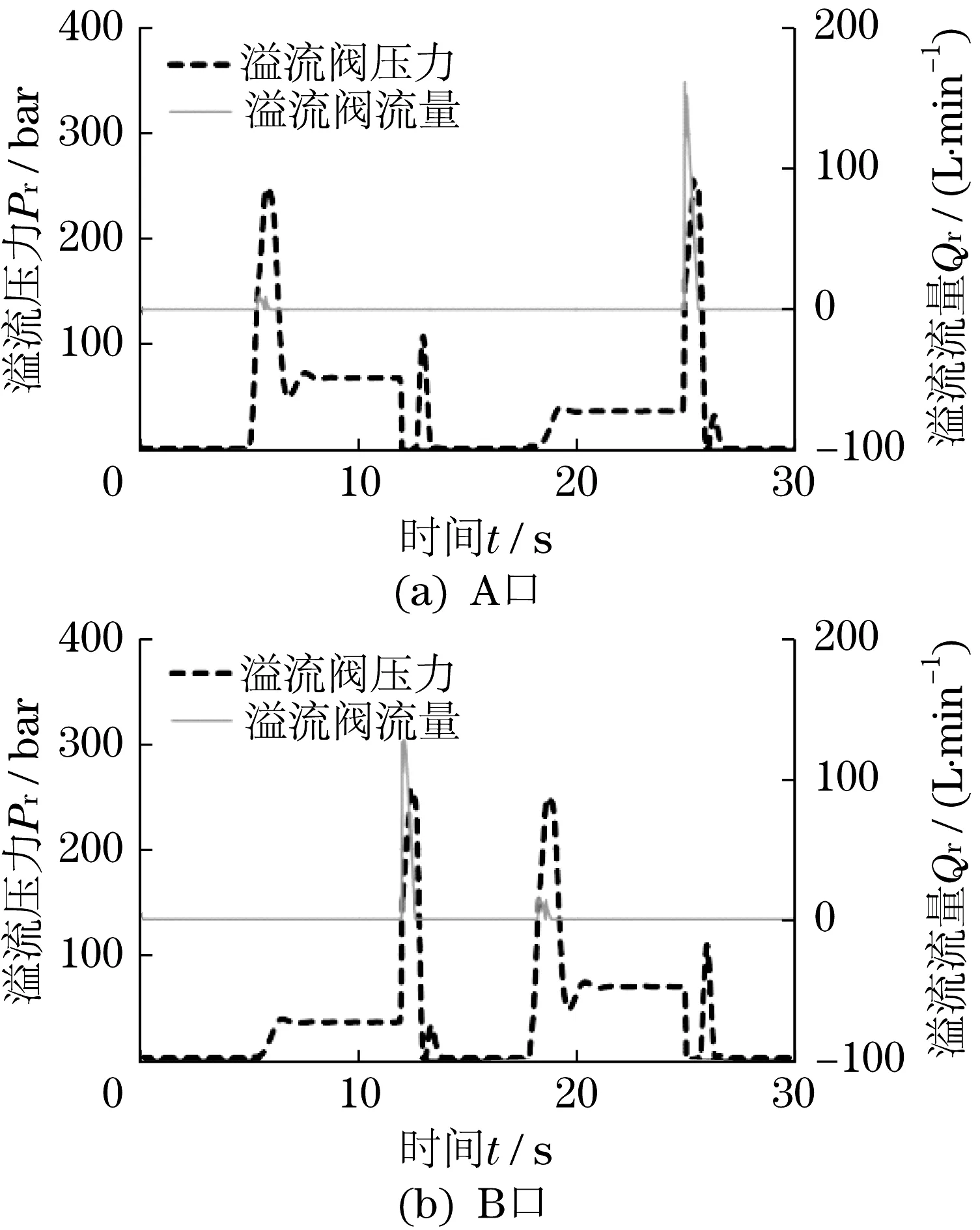

溢流阀是回转启动和制动的动态控制元件,其主要作用是提供平稳的启动力矩和制动力矩,针对挖掘机回转使用的直动式Ⅱ级压力溢流阀,通过仿真得到其工作状态参数。两油口溢流阀的压力和流量曲线图8所示。

图8 溢流阀压力流量曲线Fig.8 Pressure flow curve of relief valves

由图8 可知,在启动段,溢流阀开启的时间较短,主要原因是实际挖掘机为正流量电控系统,在启动过程中采用流量匹配控制,减缓了启动流量梯度,降低了溢流阀的开启时间。

A 口溢流阀的阀芯行程及其红色框局部放大如图9 所示。其中,主阀芯为直接控制通流面积的Ⅰ级阀芯,副阀芯为通过节流孔缓冲的Ⅱ级阀芯。由图9 可知,启动时,溢流阀工作时间较短,主阀芯开启小,行程约0.5 mm,但副阀芯受进油口高压作用,达到3.8 mm 的最大行程;制动时,主阀芯开启迅速,在进入副阀芯腔的压力作用下,主阀芯缓慢关闭,并在25.5 s 左右完全关闭,约0.2 s 后副阀芯开始关闭,这种配合可实现制动动作平缓。

图9 A口溢流阀阀芯行程Fig.9 Spool stroke of port A relief valve

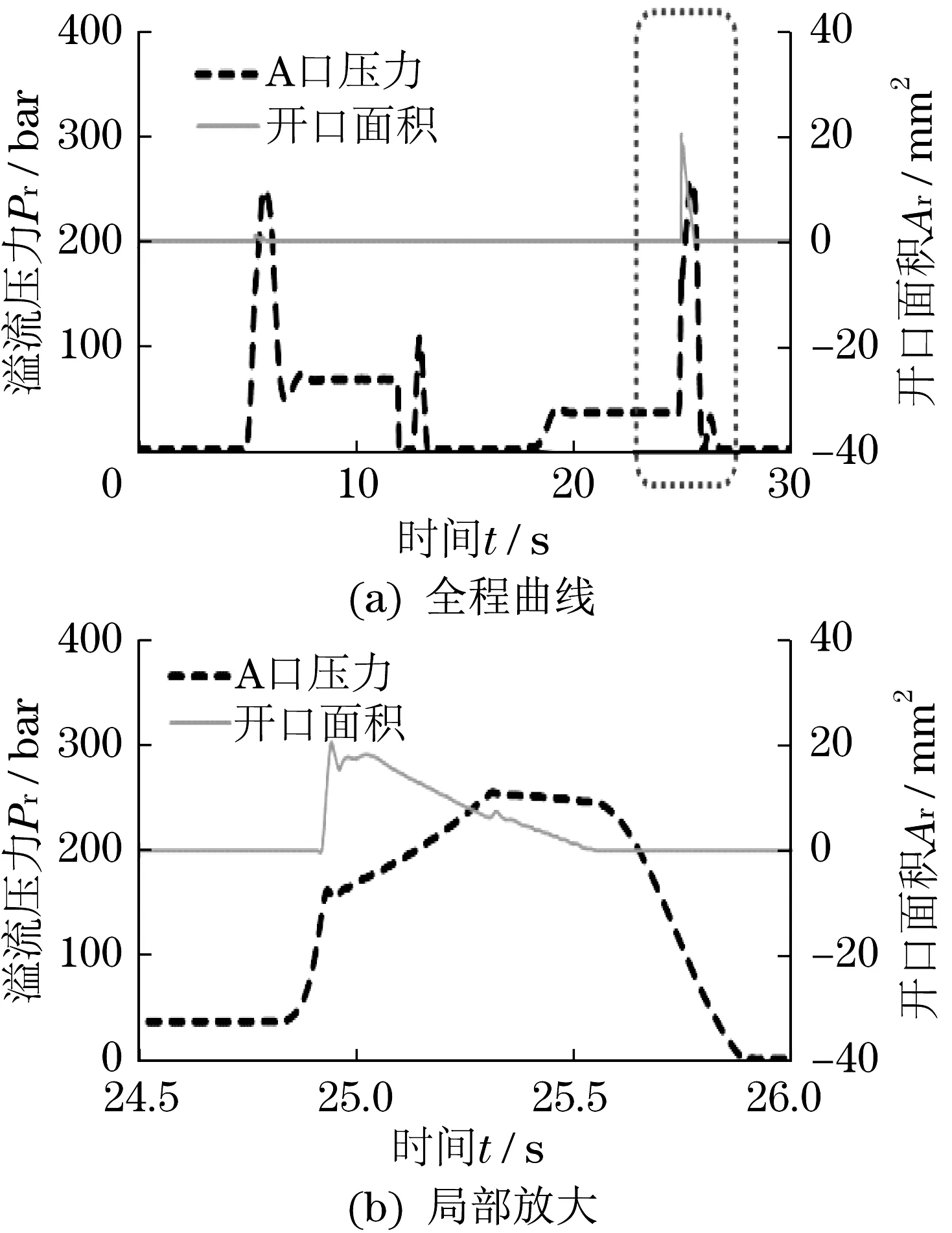

A 口溢流阀的进口压力、开口面积曲线及其红色框局部放大如图10 所示。由图10 可知,制动过程中,溢流阀最大开启面积约20 mm2,此时溢流压力先迅速升高到约150 bar 的Ⅰ级设定压力,再用约0.4 s的时间较缓慢地上升至约250 bar的Ⅱ级设定压力。在压力上升过程中,逐渐关小阀芯,通过缩小通流面积提高阀口压差。压力达到最大值后,进入短暂的稳定段,随着流量降低,阀芯开始关闭,至完全关闭时,压力降低,此时转台已基本停止旋转。

图10 A口溢流阀压力和阀芯开口面积Fig.10 Pressure and spool opening area port A relief valve

4.3 单向阀工作情况分析

单向阀压力和开口面积曲线如图11 所示。单向阀主要在制动时开启,方向为吸油侧油口,此时多路阀关闭。B 口产生高压制动压力时,由转台转动惯量驱动马达进入泵工况,A 口为泵工况的吸油测,B口为出油侧,反之为B口吸油。

图11 单向阀工作压力和开口面积Fig.11 Pressure and opening area of check valves

4.4 防反转阀工作情况分析

防反转阀的阀芯行程曲线和流量曲线如图12所示。其中,阀芯向两侧运动,中间位置为0 位。在启动阶段,阀芯可同时作为旁通节流孔,具有旁路阻尼的作用;在制动阶段,阀芯可连通两腔,实现防反转的功能。

图12 阀芯行程和流量曲线Fig.12 Spool stroke and flow curve

5 结论

本文建立挖掘机回转马达及其控制阀组的元件模型,通过整机实验数据,验证马达模型的可靠性。通过仿真模型得到回转马达工作中溢流阀、单向阀和防反转阀的工作状态,对挖掘机大惯性液压回转系统的动态控制参数展开分析讨论。可为改善此类回转系统的工作性能,提高其工作稳定性和驾驶舒适性,降低回转能耗,提供理论和方法支持。研究主要获得以下结论。

(1) 启动阶段,通过合理控制泵和阀的输入信号,降低启动溢流能耗;制动阶段,通过Ⅰ级压力和Ⅱ级压力的合理匹配,控制制动的平稳度。

(2) 回转马达单向阀,通过扩大阀芯通流面积和提高开启响应,防止马达吸空。

(3) 延迟关闭防反转阀,保持两侧油路接通,降低流量损失,提升回转系统的运行稳定性。