燃煤机组耦合生物质直燃发电综合分析

2023-12-22高清林高嘉锜陈敦炳

高清林,高嘉锜,李 毅,陈敦炳

(1.福建电力职业技术学院,福建 泉州 362000;2.国网福建省电力有限公司泉州供电公司,福建 泉州362000;3.福建华电邵武能源有限公司,福建 邵武 354000)

0 引言

全球气候日益变暖迫切要求有效控制温室气体排放,推动能源绿色低碳转型已然成为全球共识。为共同应对当前的气候恶化,实现全球温控目标,我国向全世界作出了“3060双碳”目标的郑重承诺[1]。

有研究表明,风能和太阳能发电的二氧化碳排放强度(简称碳排放强度)典型值分别为12,48 g/(kW•h),而 燃 煤 发 电 却 高 达1 001 g/(kW•h)[2]。经过多年节能降耗的改进,我国煤电机组的煤耗已达到国际领先水平,但其平均碳排放强度仍在800 g/(kW•h)以 上[2],远 超 风、光 新 能 源,也 远 高 于实现碳中和所需的 “煤电单位发电量碳排放强度低 于100 g/(kW•h)”的 要 求[3]。因 此,在“双 碳”目标背景下,风、光电等清洁电力将是推动我国能源电力绿色低碳转型的主力军,而煤电却是我国电力系统减碳的主体。

然而,风、光电的不可调、无转动惯量、缺乏无功调节能力等先天不足,尤其是其强随机性、波动性和间歇性等不稳定的能源品质,使得风、光电根本无法独立保障我国能源电力的安全和稳定。而煤电所具有的转动惯量、灵活可调、可热电联产、不受自然条件影响等独特优势,恰好可以弥补风、光电的这些缺陷。正因如此,在未来很长的一段时期内,随着风、光电占比的不断增加,仍将继续保留相当比例的煤电以承担托底保供、调峰调频、应急备用以及供热等重要作用[4]。

因此,基于我国以煤电为主的电力产供销结构,在“双碳”目标背景下,必须加强煤炭与生物质的优化组合,致力于燃煤机组耦合生物质发电技术的研究和应用,在依托现役燃煤机组先进的环保设施和高效的发电系统实现常规污染物超低排放和高效发电的同时,充分发挥生物质碳中性的优势,大幅降低燃煤机组的碳排放,并采取相应措施规避耦合风险,促进煤炭清洁低碳、安全高效利用。

1 煤电低碳化

1.1 实现煤电低碳化的途径

煤电的低碳化,即在不减少燃煤机组发电量的前提下减少其碳排放量,为此,可有如下实现途径:

(1)自身减碳——用技术先进的高参数大容量机组替代技术落后的中低参数中小容量机组,并对存量燃煤机组进行节能降耗改造,通过提高煤电行业整体机组的发电效率来减少燃煤消耗,从而降低自身的碳排放强度。

(2)结构减碳——对存量燃煤机组进行灵活性改造,拓展其深度调峰能力,腾出调峰容量来消纳风光电等低碳能源,从而降低整个电网的碳排放强度。

(3)燃料减碳——燃煤机组通过掺烧一定比例碳中性的生物质,减少其实际发电煤耗,即可显著降低碳排放。

(4)烟气脱碳——在燃煤机组中应用碳捕集、利用和封存(Carbon Capture,Utilization and Storage,CCUS)技术,对煤炭燃烧过程中产生的二氧化碳进行捕集后,再进行地质封存或加以利用,以进一步实现碳减排。

1.2 煤电低碳化途径的选择

燃煤机组的提效、降耗和深度调峰,是我国近年来一直着力开展的工作。截至2021年11月底,全国燃煤机组的平均供电煤耗率已降至303.7 g/(kW•h)[5],国内最先进的燃煤机组的供电煤耗率已降到了260 g/(kW•h)以下[6],已达到了国际领先水平,通过节能降耗进一步降碳的空间已所剩不多。在煤电机组的调峰能力方面,目前我国煤电机组的调峰能力为50%~100%,而科技部定下的2030年的目标是把燃煤机组的调峰能力拓宽到20%~100%[2],由此而腾出的调峰容量虽能争取到一定的降碳空间,但却远远达不到所需的降碳目标。

在燃煤机组中应用CCUS,虽然可以在不减少燃煤量的情况下大幅减少碳排放量,但因其成本高、能耗大、商业模式及利用和封存技术等尚未成熟,近十年内恐怕难以实现大规模的推广应用。生物质能发电的二氧化碳排放强度典型值仅为18 g/(kW•h)[2],生物质不仅具有化石燃料无可比拟的碳中性,其燃烧产生的SO2和NOx也比化石燃料少,是一种清洁、低碳、可再生的火电燃料。同时,生物质发电的安全性和稳定性也远高于风能和太阳能,而且能参与深度调峰,是“双碳”目标背景下煤炭的理想替代品。因此,燃煤耦合生物质发电是当前煤电低碳化的不二选择。

2 燃煤机组耦合生物质发电的技术路线及其特点

2.1 燃煤机组耦合生物质发电的技术路线

目前,燃煤机组耦合生物质发电在欧洲和北美一些发达国家已得到一定的应用,但在我国大多尚处于研发和工程示范阶段。其主要技术路线包括燃料耦合发电和蒸汽耦合发电两种。

燃料耦合发电的工艺流程如图1所示。生物质燃料经相应的预处理后,与燃煤在锅炉内混合燃烧,产生的蒸汽去冲转汽轮发电机组发电。根据耦合时生物质所处状态的不同,燃料耦合发电又可分为生物质直燃耦合发电和生物质气化耦合发电。

图1 燃料耦合发电工艺流程Fig.1 Process flow of fuel-coupled power generation

生物质直燃耦合发电时,生物质固体颗粒直接与煤粉在煤粉锅炉中混合燃烧,其工艺流程如图1中的①~⑤所示。生物质气化耦合发电时,生物质燃料先在气化装置中气化产生可燃气体,再将生物质燃气喷入燃煤锅炉专门设置的生物质燃气燃烧器燃烧,其工艺流程如图1中的⑥所示。

蒸汽耦合发电的工艺流程如图2所示。生物质与燃煤的燃料制备、送粉、燃烧及环保系统彼此独立,将生物质锅炉产生的蒸汽并入燃煤机组的蒸汽系统耦合发电。

图2 蒸汽耦合发电工艺流程Fig.2 Process flow of steam coupling power generation

2.2 燃煤机组耦合生物质发电不同技术路线的特点

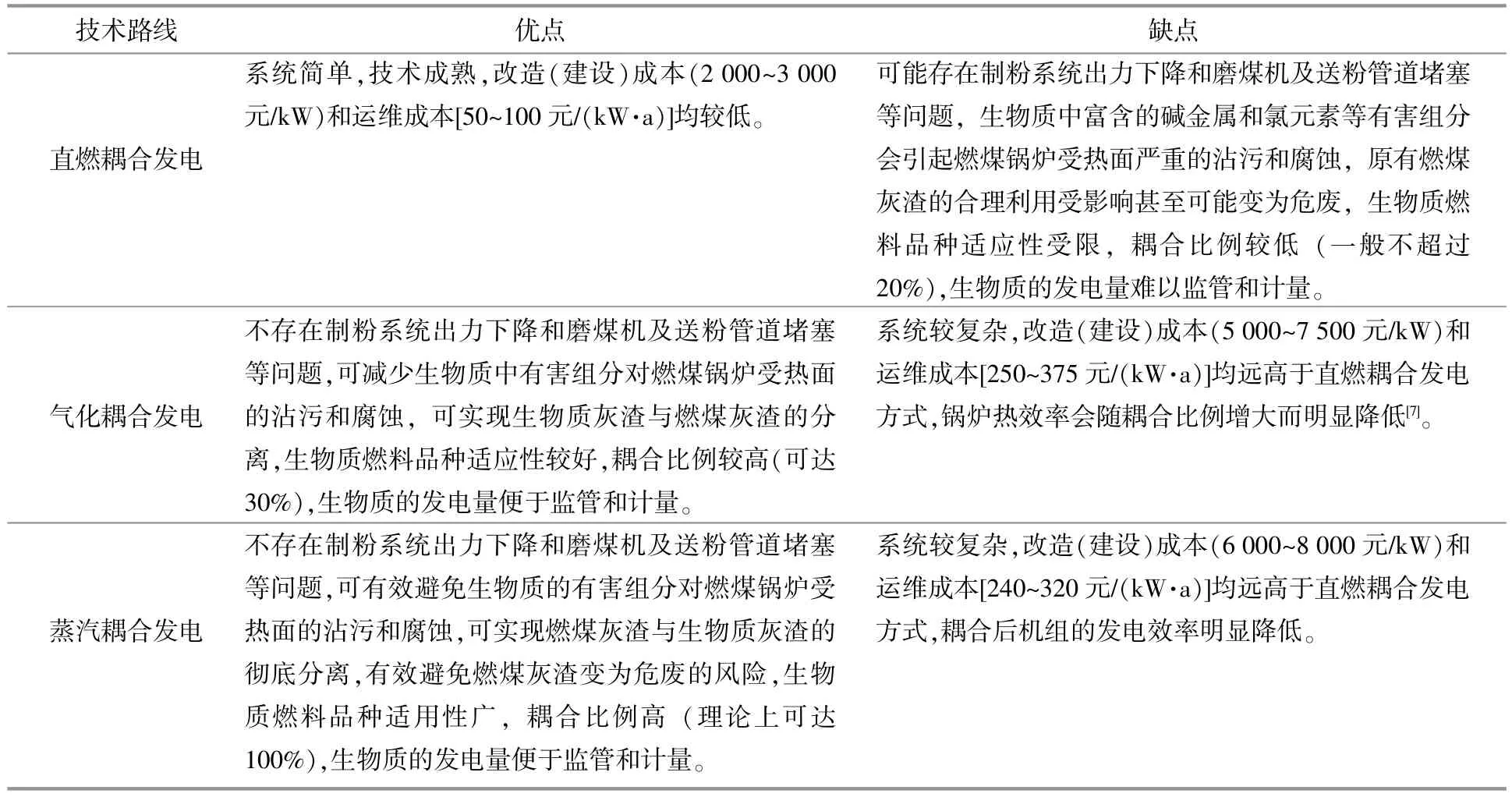

燃煤机组耦合生物质发电不同技术路线的特点如表1所示。

表1 燃煤机组耦合生物质发电不同技术路线的特点Table 1 Characteristics of different technical routes of coupled biomass power generation in coal-fired units

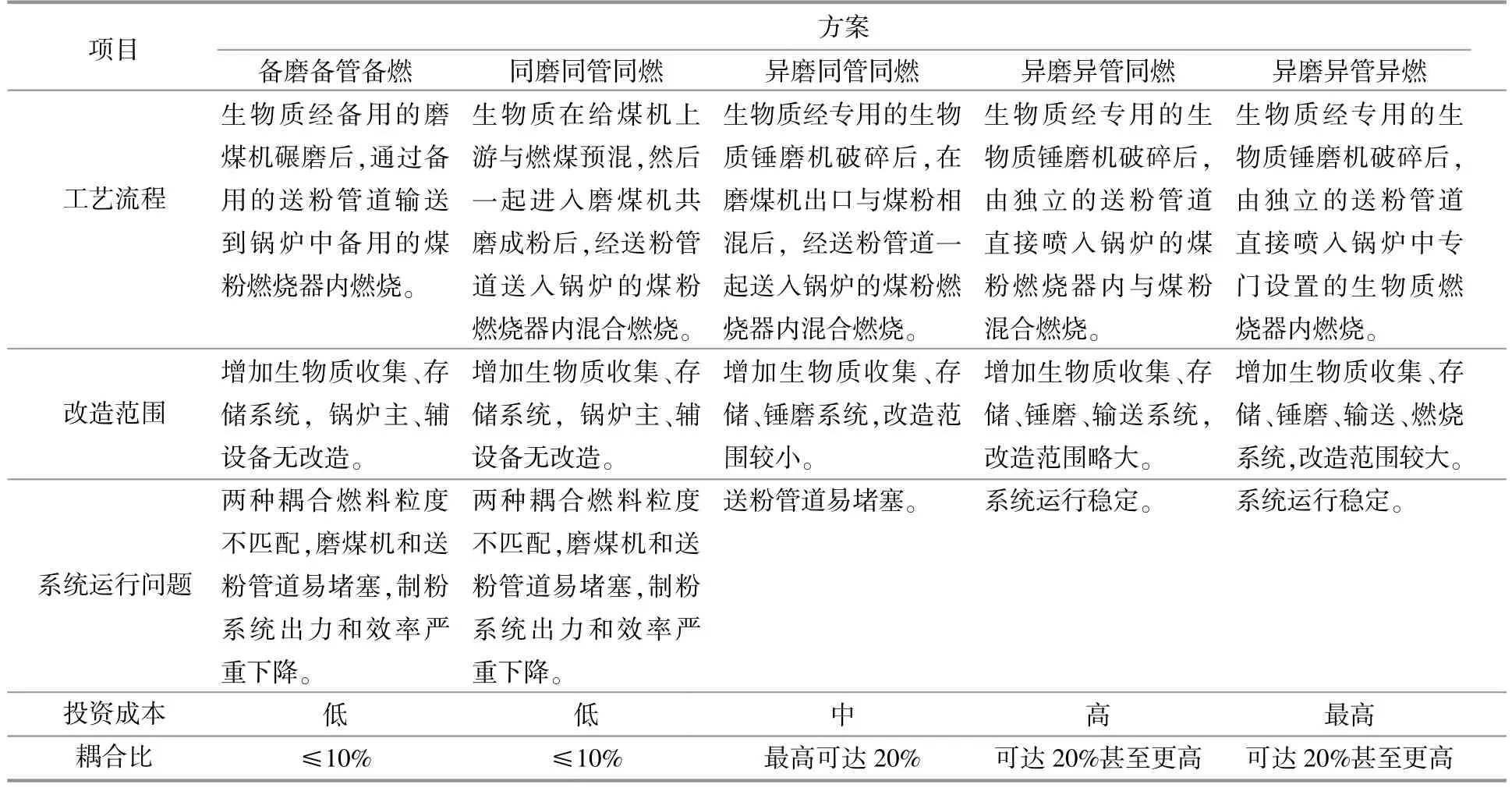

3 直燃耦合的方案及其特点

对比上述燃煤机组耦合生物质发电的不同技术路线,综合考虑安全、经济、技术和环保等因素,并结合我国生物质资源以农作物秸杆为主的特点,目前,我国的燃煤机组耦合生物质发电技术主要以直燃耦合为主。根据燃煤与生物质燃料耦合位置的不同,直燃耦合发电可分为备磨备管备燃、同磨同管同燃、异磨同管同燃、异磨异管同燃、异磨异管异燃等5种不同方案,其工艺流程分别如图1中的①~⑤所示,各种方案的特点如表2所示。总体来讲,这5种方案的改造成本及燃料制备和燃烧系统的复杂程度依次增加,生物质燃料的掺烧比例也依次增大。

表2 直燃耦合不同方案的特点Table 2 Characteristics of different schemes of direct combustion coupling

4 生物质直燃耦合对燃煤机组的影响

借助某电厂的300 MW煤粉锅炉掺烧不同质量比的玉米秸杆(YM)、小麦秸杆(XM)、花生壳(HSK)和落叶松(SM)等生物质的热力试验结果,综合分析生物质直燃耦合对燃煤机组各方面的影响[8]。

4.1 对锅炉运行参数的影响

4.1.1对炉膛理论燃烧温度的影响

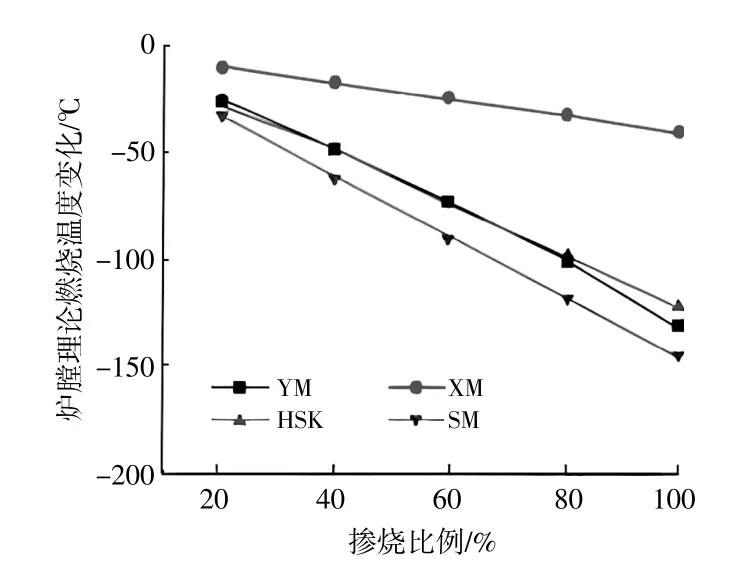

生物质掺烧比例对炉膛理论燃烧温度变化的影响如图3所示。

图3 生物质掺烧比例对炉膛理论燃烧温度变化的影响Fig.3 Effect of biomass blending ratios on theoretical combustion temperature variation of furnace

由于炉膛的理论燃烧温度随着燃料热值的降低而下降[9],而生物质的热值远低于原煤,因此,炉膛的理论燃烧温度随着生物质掺烧比例的增加基本呈线性下降趋势。

4.1.2对炉膛出口烟气温度的影响

生物质掺烧比例对炉膛出口烟气温度变化的影响如图4所示。由图4可以看出,当掺烧落叶松、花生壳和小麦秸秆时,随着掺烧比例的增加,炉膛出口烟气温度均有不同程度的升高。这主要是因为掺烧热值较低的生物质会导致炉膛的烟气理论燃烧温度下降,为保证再热蒸汽的温度,必须将燃烧器向上摆动,致使火焰中心位置升高,从而使炉膛出口烟气温度有所升高;在较低温度下,生物质的挥发分即可析出燃烧,使得煤粉周围的烟气温度有所升高,加速了煤粉的燃烧,一定程度上也提高了炉膛出口的烟气温度。而对于掺烧玉米秸秆而言,因其燃烧产生的烟气量较大,无需再通过摆动燃烧器来调整再热蒸汽的温度,因此,其炉膛出口烟气温度随掺烧比例的增加而有所下降。

图4 生物质掺烧比例对炉膛出口烟气温度变化的影响Fig.4 Effect of biomass blending ratios on the temperature change of flue gas at furnace outlet

4.1.3对SCR脱硝入口烟气温度的影响

选择性催化还原(Selective Catalytic Reduction,SCR)脱硝系统的正常工作温度为320~420℃,低于300℃将无法正常运行[12]。掺烧生物质后,不同掺烧比例全负荷工况下的SCR脱硝系统的入口烟气温度为266.8~372.5℃。由此可见,在启停机或低负荷时段,SCR脱硝系统的入口烟气温度仍然可能偏低,导致SCR脱硝系统工作失常;加之掺烧生物质后,其飞灰将加剧脱硝催化剂活性下降,从而导致NOx排放超标。因此,大比例掺烧生物质后,应增设旁路烟道以提高启停机和低负荷工况下SCR脱硝系统的入口烟气温度,采用大孔距蜂窝式催化剂并加强运行过程中催化剂的吹灰,以保证全负荷工况下的脱硝效率。

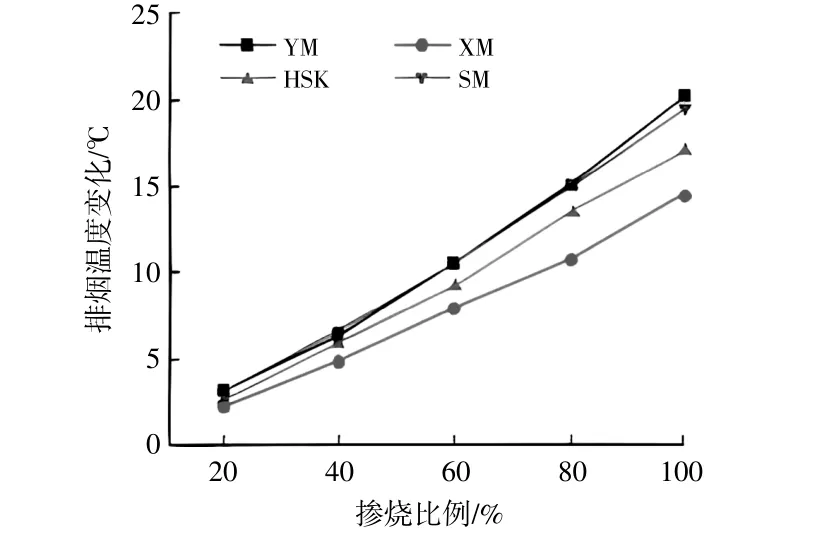

4.1.4对排烟温度的影响

生物质掺烧比例对排烟温度变化的影响如图5所示。由图5可以看出,掺烧不同生物质后的排烟温度均随着掺烧比例的增加而升高。这是因为产生相同的热量时,生物质产生的烟气量较原煤多,而其燃烧所需的空气量却比原煤少,故而掺烧生物质后的排烟温度均随着掺烧比例的增加而升高。过高的排烟温度将降低空预器转子轴承和布袋除尘器的可靠性[13],一般而言,只要在锅炉的尾部烟道加装低温省煤器,用以吸收烟气余热,即可避免掺烧生物质后因排烟温度过高而影响空预器转子轴承和布袋除尘器的正常运行。

图5 生物质掺烧比例对排烟温度变化的影响Fig.5 Effect of biomass blending ratios on the variation of exhaust gas temperature

4.1.5对锅炉热效率的影响

生物质掺烧比例对锅炉热效率变化的影响如图6所示。由图6可以看出,掺烧不同生物质后,锅炉的热效率均随着掺烧比例的增加而降低。究其原因,掺烧生物质后,烟气量的增加和排烟温度的升高导致了排烟热损失增大,因而锅炉的热效率均随着掺烧比例的增大而降低。

图6 生物质掺烧比例对锅炉热效率变化的影响Fig.6 Effect of biomass blending ratios on the variation of boiler thermal efficiency

4.1.6对过热蒸汽减温水量的影响

生物质掺烧比例对过热蒸汽减温水量的影响如图7所示。由图7可以看出,掺烧不同生物质后,过热蒸汽的减温水量均随着掺烧比例的增加而增大。这是因为掺烧生物质后,烟气量的增加和炉膛出口烟气温度的升高使对流换热增强,过热蒸汽温度升高,因而过热蒸汽的减温水量均随着生物质掺烧比例的增加而增大。当掺烧比例较大时,需要对原有的减温水系统进行扩容改造,以满足汽温调节需求。

图7 生物质掺烧比例对过热蒸汽减温水量的影响Fig.7 Effects of biomass blending ratios on the amount of water reduced by superheated steam

4.2 对锅炉受热面沾污和腐蚀的影响

锅炉受热面的沾污和腐蚀一直是影响燃煤锅炉掺烧生物质的关键问题之一。生物质中含有的K,Na等碱金属和Cl元素是引起锅炉积灰、结渣和腐蚀的主要原因。

首先,燃煤锅炉掺烧生物质后,因炉膛出口烟气 温 度 升 高,而 生 物 质 灰 中 富 含 的K,Na,S,Cl,P,Ca,Mg,Fe,Si等 无 机 元 素 又 降 低 了 其 灰 熔 点[7],致使炉膛出口的受热面极易积灰结渣。同时,生物质中的碱金属与硅、硫相结合,在氯的协同作用下会加剧锅炉受热面的沾污和腐蚀[7]。其次,在生物质燃烧过程中,K元素大多以气态释放,进一步与金属、飞灰及烟气相互作用,形成钾盐覆盖在对流受热面上[6],还有一些碱金属元素会与Si元素生成K2O•Al2SO3•SiO2,NaAl2Si5O14,K2Si2O5等 易 熔 化 合物,从而加速了积灰层的增长[10],[11],甚至在很短时间内即可堵塞对流受热面的烟气走廊。再者,生物质燃烧后生成的Cl2和HCI气体会与积灰中的固态或熔融态的KCI、硫酸盐等协同作用,从而导致锅炉受热面发生氯腐蚀和碱金属腐蚀,最终导致泄漏乃至爆管(图8)。

图8 掺烧生物质后锅炉受热面腐蚀情况Fig.8 Corrosion of the heating surface of the boiler after blending biomass

为减少掺烧生物质引起的锅炉受热面的沾污和腐蚀,必要时可以采取如下措施:①选择合适的生物质掺混比,严格控制入炉燃料的Cl,K,Na等元素的质量分数[14];②向炉内喷射粉煤灰,以降低碱金属的浓度;③针对我国农作物秸秆类生物质燃料,在燃料中加入相应的抗结渣添加剂,以提高其灰熔点;④对炉膛出口后的对流受热面进行改造,采用顺列大间距布置,以降低烟气流速,并在运行时加强管束的吹灰;⑤添加富硫剂,以便在受热面上生成致密的硫酸盐保护膜;⑥在受热面上涂抹镍铬合金或陶瓷涂层。

4.3 对锅炉风烟系统的影响

与原煤相比,生物质燃料的含氧量更高,其燃烧所需的理论空气量更少;尽管因为生物质的热值较低,相同负荷下所需消耗的燃料总量会有所增加,但增加不多。因此,煤粉锅炉掺烧生物质后,其所需的理论空气量将随着掺烧比例的增大而有所下降(图9),即使大比例掺烧生物质,原有的送风系统也能满足需求[14]。但因混合燃料总量增加了,燃烧后产生的烟气质量流量增大,加之排烟温度升高,致使烟气的体积流量会有较大的增加,可能需要对引风机进行增容改造[14]。

图9 生物质掺烧比例对理论空气量的影响Fig.9 Effects of biomass blending ratios on theoretical air volume

4.4 对制粉系统的影响

生物质大多是纤维素含量高的燃料,其破碎特性与原煤差异较大。采用以研磨、碾压为主的中速磨和球磨机难以将其破碎到合格的粒径,若将生物质和原煤混在一起在原有的磨煤机上共磨,二者粒度难以匹配,且容易造成磨煤机和送粉管道堵塞,还会导致制粉系统出力大幅下降,因此,共磨时掺烧比例将受到很大的限制。若要大比例掺烧生物质,通常需要为生物质燃料增设专用的锤磨机和送粉管道,但目前我国相关行业仍缺少高性能、大容量的生物质锤磨机的制造技术,难以满足高比例掺烧的需求[7]。

4.5 对燃煤机组环保特性的影响

4.5.1对燃煤机组常规污染物排放的影响

对燃煤机组常规污染物排放的研究表明,掺烧生物质有助于降低NOx,SO2和粉尘的排放量。

生物质的灰分一般都比较低,煤粉锅炉掺烧生物质后通常可以减少烟尘排放量,但其富含的挥发分和碱金属会增加烟尘中微细颗粒的排放量。

NOx排放量降低的可能原因:①生物质燃料的含N量一般低于原煤,且其N元素主要以氨基形式存在[7],而NH3向NOx的转化率较低;②当生物质从上层还原区的燃烧器送入炉膛时,其热解产生大量的CHi和NHi基团,通过再燃和热力脱硝,可将下层煤粉燃烧生成的NOx还原为HCN或N2[7];③掺烧生物质使炉膛温度降低,抑制了部分热力型NOx的生成;④生物质挥发分的析出并燃烧,使炉膛燃烧区域烟气温度升高,在促进煤粉燃烧的同时,也有利于燃料氮产生的氮氧化物在燃烧器区域提前释放,在还原区被有效地还原,从而使炉膛出口的NOx排放降低。但生物质灰分中富含的碱金属可能会引起催化剂中毒[7],从而降低SCR系统的脱硝效率。

SO2排放量降低的可能原因:①生物质燃料的含硫量一般比原煤低,其原始生成的SO2较少[1];②富含碱金属的生物质飞灰颗粒和底灰捕获了部分SO2[7]。但采用湿法脱硫时,生物质燃烧生成的HCl气体可能会与石灰石溶液反应[1],而其产生的微细粉尘进入脱硫设备后可能会抑制石灰石的溶解[15],从而削弱石灰石的活性,使脱硫效率降低。

虽然我国的燃煤机组已基本完成了超低排放改造,直燃耦合一般不会对燃煤机组造成烟尘、SO2和NOx等常规污染物排放超标风险[14],但燃煤锅炉掺烧生物质后,烟气量将大幅增加,生物质燃烧也会产生大量的常规静电除尘器难以彻底脱除的微细粉尘。因此,当大比例掺烧生物质时,须考虑对除尘系统进行相应的扩容改造,并增设布袋除尘器,在进一步减少粉尘排放的同时,也减少微细粉尘对脱硫的不利影响。此外,为减轻生物质灰中的碱金属引起的脱硝催化剂中毒,可采用碱金属含量较低的木本生物质并选择适当的掺混比例,也可通过向炉内添加粉煤灰以降低烟气中的碱金属浓度。

4.5.2对燃煤机组碳排放的影响

生物质多为低碳或零碳燃料,燃煤机组耦合生物质发电时,生物质燃料替代了一部分原煤,因而可显著降低机组的碳排放,且CO2排放量随生物质耦合比例的增大而大幅减少。假设300 MW机组年发电小时数为4 500 h,耦合比例为20%,则每年可减排CO2约18.4万t。

4.5.3对燃煤机组灰渣利用的影响

因生物质燃料的灰分含量较低,当生物质掺烧比例较低时,一般不会影响燃煤的灰渣利用。若掺烧比例较大,其灰渣可通过粒径筛分实现资源梯级利用,如用作水处理净化剂、农业碳基复合肥原料、建筑或填埋路基的原料等[1]。

4.6 对煤的燃烧特性的影响

有研究表明,燃煤耦合生物质混烧后,降低了煤的着火温度、燃尽温度和表观活化能[16],改善了煤的着火性能和综合燃烧特性。究其原因:①生物质的挥发分高于煤,且更易挥发,掺烧生物质增加了燃料中的挥发分含量,而挥发分的析出增加了燃料颗粒的孔隙率,增大了与反应气体的接触面积[17],并使燃烧产物更易于逸出,改善了耦合燃料的燃烧反应性;②生物质的挥发分可在较低温度下析出燃烧,其产生的热量对耦合燃料中的固定碳起到了预热和结构疏松的作用[17],促使煤提前着火燃烧,同时也降低了煤的燃尽温度;③生物质挥发分在燃烧过程中释放出的富氢气体和热量,以及生物质灰富含的碱金属和碱土金属,对焦炭燃烧都有很好的催化作用[18],使煤的燃烧更加快速且完全;④生物质的灰分比煤少,掺混生物质减少了耦合燃料中的灰分,降低了灰分阻燃的影响,并使燃烧产生的气体更加易于逸出[18];⑤掺烧生物质后,燃料混燃过程中的挥发分析出浓度升高,其分子间发生碰撞的概率增大,普通分子转化为活性分子更容易,从而降低了耦合燃料的表观活化能,降低了混合燃料发生化学反应的能量势垒[18],使燃烧反应更容易进行。

4.7 对燃煤机组运行经济性的影响

掺烧生物质后,燃煤锅炉的排烟量增大、排烟温度升高,因而其排烟热损失增加,锅炉效率下降。耦合发电后,虽然机组的燃煤消耗量减少了,但其折算后的供电煤耗率却有所增加[19],加之生物质燃料成本较高,耦合发电将导致燃煤机组运行经济性有所下降。因此,有专家建议发电单位积极争取电价补贴、电量补贴或碳税补贴等[20]。

5 结语

燃煤机组耦合生物质直燃发电,既利用了现有高参数大容量燃煤机组先进的发电技术,提高了生物质的发电效率,又充分发挥了生物质碳中性的优势,大幅度降低了燃煤机组的碳排放;同时,还借助了燃煤机组先进的脱硫、脱硝、除尘等环保设施,使常规污染物达到了超低排放,从而实现了煤炭的清洁低碳、安全高效利用。但是,燃煤机组耦合生物质直燃发电在我国尚处于研发和工程示范阶段,在燃料制备和燃烧组织等方面,尚缺乏成熟的高性能的生物质专用锤磨机和高比例掺烧生物质的煤粉燃烧器,难以实现煤粉和生物质大比例高效混烧。