黏结剂丁苯橡胶乳液在动力锂离子电池中的应用

2023-12-22崔梦杰孙哲

*崔梦杰 孙哲

(1.蜂巢能源(无锡)科技有限公司 江苏 214101 2.苏州大学纺织与服装工程学院 江苏 215000)

引言

作为新型电池,锂离子电池由于其能量密度高、清洁环保等特点,在消费类电子产品(3C产品)、人造卫星、汽车动力领域(新能源汽车)和储能领域得到广泛应用[1]。随着应用范围的扩大以及应用场景的多元化,尤其是在动力和储能领域,对锂离子电池循环寿命提出越来越高的要求[2]。目前高能量密度锂离子电池普遍存在循环寿命短、电池鼓胀等问题,如何提高锂离子电池循环寿命一直是行业面临的共性技术难题[3]。

目前关于电池循环性能的研究较多,这些研究大多集中在正负极活性物质以及电解液等方面,忽略了黏结剂对于抑制负极膨胀和改善循环容量保持率的作用。黏结剂是锂电池负极极片的重要组成部分,它将负极活性物质、导电剂以及集流体连接在一起,构成负极极片[4-5]。黏结剂的加入提高了负极极片的力学性能以及加工性能,具有维持极片结构的完整,防止活性物质从极片脱落的作用,对于提高锂离子电池的循环容量保持率有重要意义。

SBR是一种已经实现商业化的锂离子电池黏结剂,SBR是由苯乙烯和丁二烯两种单体通过共聚反应制备的,分子链中既有刚性苯环结构、也有柔性的丁二烯结构。黏结剂丁苯橡胶乳液(SBR)的优点:一是黏结性强,成膜性好;二是添加量低,有助于提高电池能量密度;三是良好的机械性能和储存稳定性[6]。

丁二烯和苯乙烯的配比是影响SBR性能的重要因素,不同配比的丁二烯和苯乙烯会影响SBR链段的运动能力以及黏结性。本文研究了不同配比的丁二烯和苯乙烯共聚成的SBR的力学性能、微观结构、热性能、结晶性能以及其抑制负极膨胀和提升循环容量保持率的作用。

1.实验部分

(1)主要仪器设备

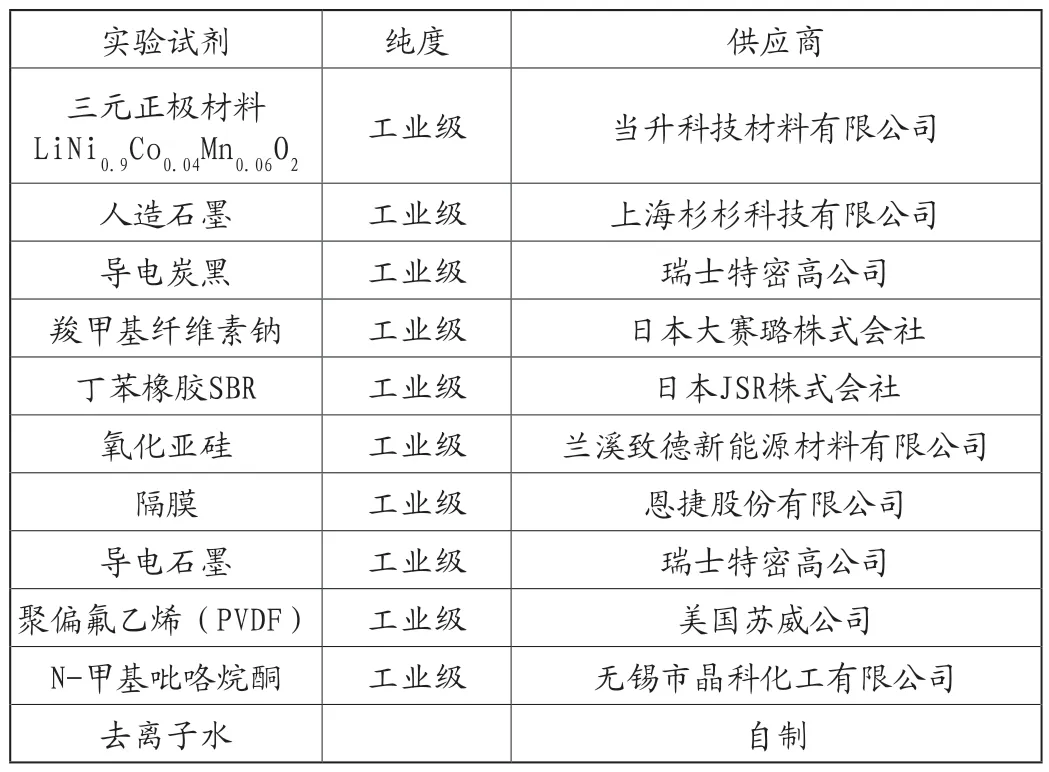

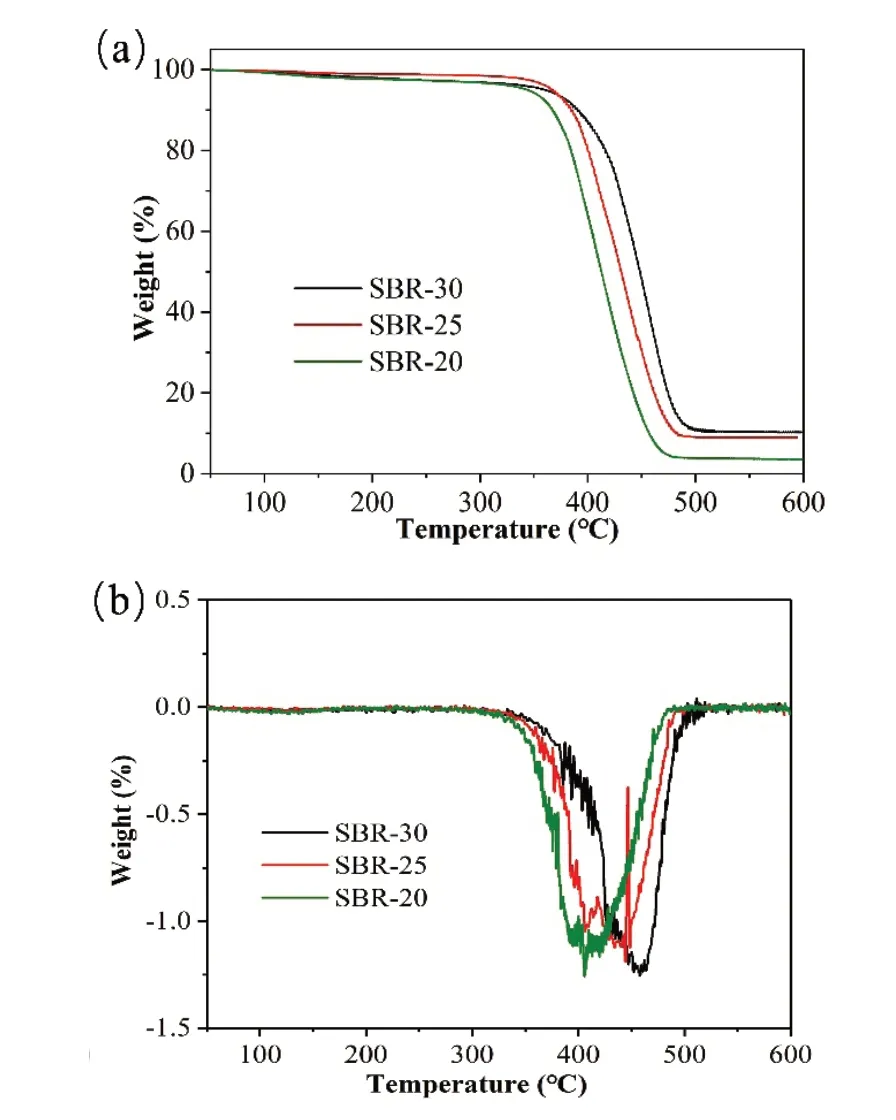

表1 实验仪器及设备信息

(2)主要试剂与材料

表2 实验主要试剂与材料

(3)极片及电池制备

负极片制备:①将石墨、氧化亚硅、导电炭黑Super P、羧甲基纤维素钠、SBR按照质量比为86.9:9.7:1.0:1.2:1.2,先将石墨、氧化亚硅和导电炭黑Super P置于真空搅拌机中干混1h;将羧甲基纤维素钠和去离子水加入,继续搅拌1h;最后加SBR,在真空环境下搅拌3h;最后将搅拌机反转脱泡,并用200目筛网过筛(黏度达到2000~3500mPa·s);②确保浆料细度在20μm以下并且无团聚,将负极浆料均匀涂覆在9μm铜箔上,置于75℃烘箱中烘干;以1.55g/cm3的压实密度辊压,分切成55mm宽的负极片,置于烘箱中烘烤备用;以SBR的种类和添加量命名负极片,分别为SBR-20(苯乙烯单体:丁二烯单体=20:80),SBR-25(苯乙烯单体:丁二烯单体=25:75),SBR-30(苯乙烯单体:丁二烯单体=30:70)。

正极片制备:①将三元正极材料LiNi0.9Co0.04Mn0.06O2、导电炭黑Super•P、聚偏氟乙烯(PVDF)、导电石墨按照质量比为95.5:1.0:1.5:2.0,将三元材料、导电炭黑和导电石墨置于真空搅拌机中干混1h;将PVDF和N-甲基吡咯烷酮加入,继续搅拌3h(黏度达到4000~5500mPa·s);②确保浆料细度在20μm以下并且无团聚,以400g/m2的面密度涂覆在16μm铝箔上,置于105℃烘箱中烘干;以3.3g/cm3的压实密度辊压,分切成52mm宽的正极片,置于烘箱中烘烤备用。

极片与隔膜(12μm PP基膜+4μm陶瓷涂层)利用叠片进行叠片、封装后,注入10g电解液(1.0mol/L LiPF6/EC+DMC+EMC体积比4:3:3),制得额定容量为5Ah的软包装锂离子电池(尺寸为100mm×65mm×5mm)。

用CT2001A-5V5A蓝电测试系统对软包锂离子电池进行化成分容。化成工艺为:0.02C充电60min,以0.1C充电60min,以0.2C充电120min。分容工艺为:以0.5C充放电1次,以1C充放电1次,记录第二次的放电容量。

(4)结构表征和性能测试

①全反射红外光谱分析

将SBR乳液置于75℃烘箱中烘干,制成SBR的膜,于室温、干燥的环境(相对湿度低于60%)下进行扫描,扫描范围次数为32次,扫描范围为4000~400cm-1。

②扫描差示量热仪测试

将干燥后的SBR膜(约5mg)置于坩埚中,并用铝盖覆盖,在压力下紧密闭合,在N2气氛下以10℃/min的升温速率从50℃加热至250℃。

③X-射线衍射分析(XRD测试)

将干燥后的SBR膜置于观测台上,管压40kV,管流200mA,扫描速度2.000(d·min-1),扫描范围2°~90°。

④极片性能测试

按GB/T 2792—2014《胶粘带剥离强度的试验方法》测试极片的界面剥离强度,测试样品宽度为19mm。采用薄膜测厚仪测试极片厚度,极片满电反弹率按照公式(1)计算。

满电状态:分容后的电池以0.33C在3.0~4.2V放电、充电,共循环3次,充电至荷电状态SOC=100%,在-40℃中拆解电池,测量极片厚度d1,100% SOC极片反弹率R1为:R1=[(d1-d)/d]×100% (1)

其中,d为极片辊压后厚度。

⑤热重分析

将干燥后的聚氨酯薄膜样品(约5mg)置于坩埚中,控制热重分析仪的气体流量为40mL/min,在N2气氛下以10℃/min的升温速率从50℃加热至800℃。

⑥电性能测试

采用CT2001A-5V5A蓝电测试系统对电池的常温循环性能进行测试,采用VPM-3电化学阻抗仪对电池进行电化学阻抗谱分析,频率为0.1Hz~1MHz,交流振幅为10mV。

2.结果与讨论

(1)黏结剂SBR性能表征

①SBR的结构表征

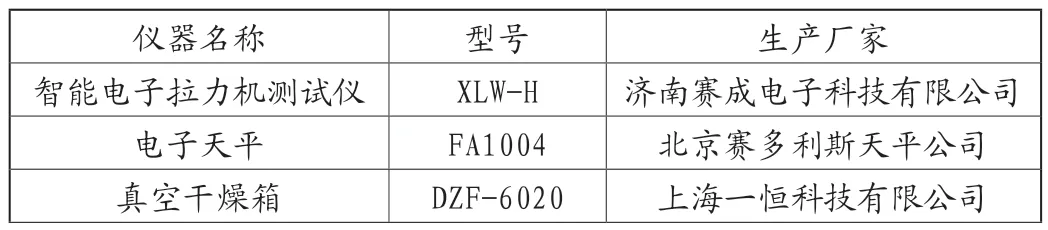

试验中,采用全反射傅里叶红外光谱仪(FTIR)、X-射线衍射分析(XRD)表征了不同SBR的微观结构,结果如图1所示。

图1 SBR的红外光谱和X-射线衍射图

在图1(a)中,2926cm-1处的宽峰,为SBR大分子中的-CH3,-CH2及-CH的伸缩振动峰,1649cm-1处是聚丁二烯C=C的伸缩振动峰,1447cm-1和1495cm-1处可归为聚苯乙烯-CH2的摇摆振动峰,971cm-1处是聚丁二烯C-H的变形振动峰。2926cm-1处的宽峰,该特征吸收峰的强度随着聚丁二烯含量的增加而增强;图1(b)是不同SBR的X射线衍射图谱,在2θ=19.8°处是聚丁二烯的结晶峰,聚苯乙烯由于苯环的刚性太大,不能结晶,没有结晶峰出现。随着聚苯乙烯含量的降低,2θ=19.8°处的峰强度有增强的趋势,随着聚丁二烯含量增加,增强了SBR的结晶行为,SBR-20的结晶度最高。聚丁二烯含量的增加,有助于提高SBR分子链段的运动能力以及结晶能力,做为黏结剂引入到负极体系中时,粘附持久性得到了大幅提升。

②SBR的热性能表征

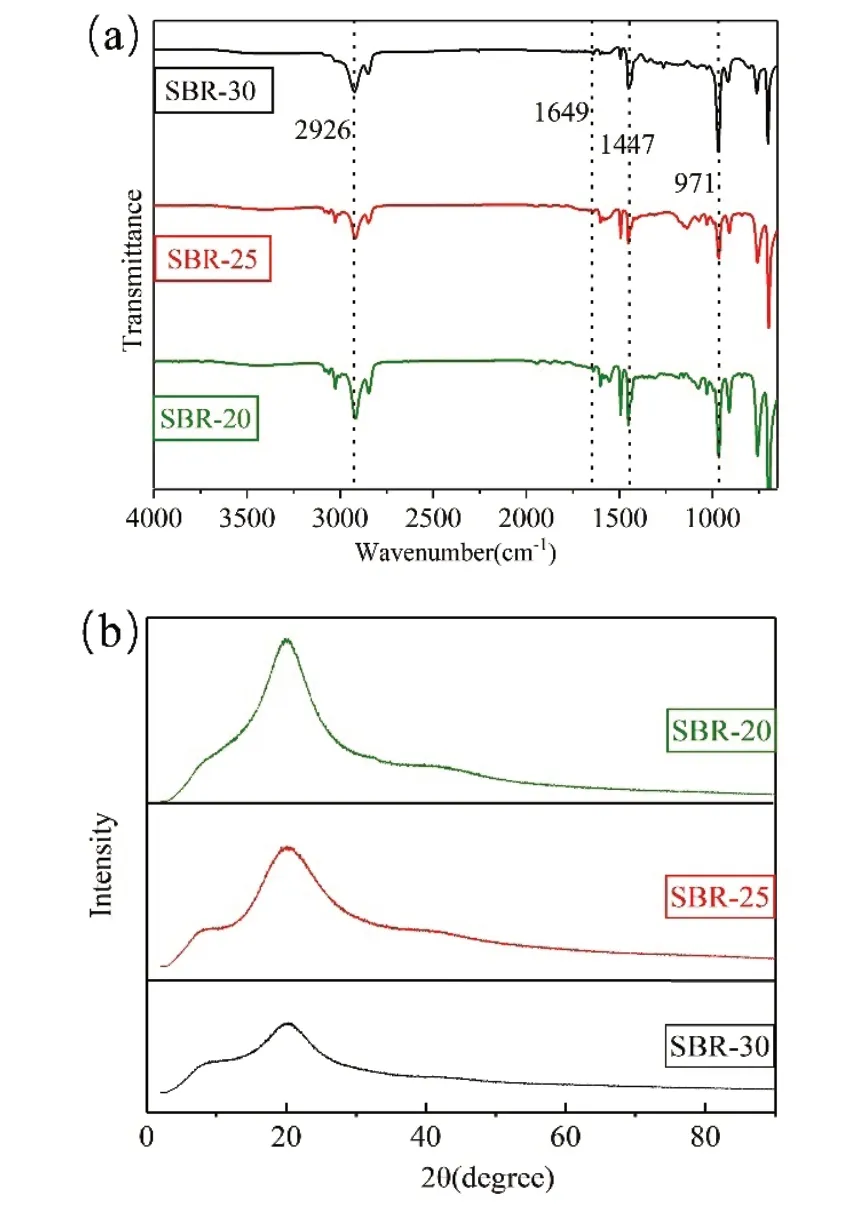

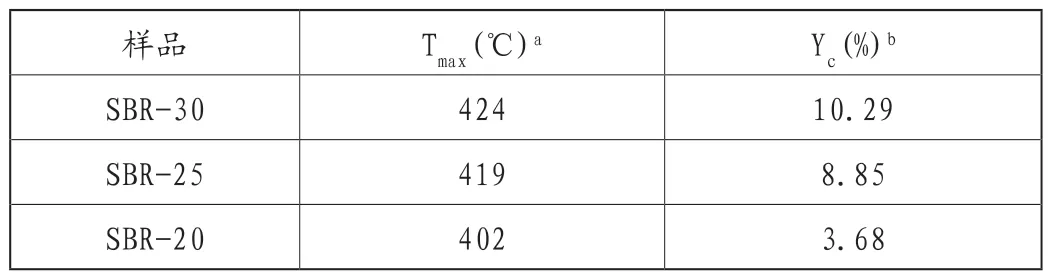

采用热重分析(TGA)来研究苯乙烯的含量对SBR热稳定性能的影响。图2为不同SBR在氮气氛围中的TGA和DTG曲线,相关热分析数据总结于表3。

图2 SBR的热失重曲线(在N2氛围下)

表3 氮气氛围下SBR的热分解数据

表4 SBR的机械性能数据

从图2可知,在氮气气氛中,SBR-30,SBR-25,SBR-20的最大热分解温度分别是424℃、419℃和402℃,随着聚苯乙烯含量的降低,最大热分解温度呈现下降趋势,说明聚苯乙烯的增加,可以提升SBR的最大热分解温度,从而提高耐热性[7-9]。如表3可知SBR-30、SBR-25、SBR-20的残炭量分别为10.29%、8.85%、3.68%,随着聚苯乙烯含量的降低,碳残余量也一直降低。这是因为苯环不仅有提升耐热性的作用;同时,在SBR高温分解时,苯环分解产生的是容易结晶的结晶炭,苯环的碳链结构较规整,并且在高温分解时,苯环碳链分解生成催化剂,可以催化碳链高温分解生成结晶炭,提高SBR分子的成炭能力;因此,聚苯乙烯含量的增加,提高了SBR的残炭余量。

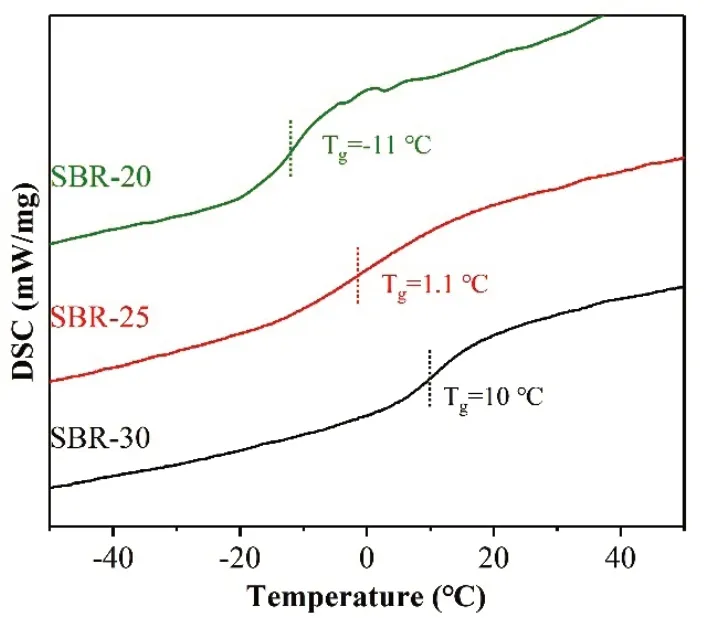

采用扫描差示量热仪(DSC)来研究苯乙烯的含量对SBR热性能(玻璃化转变温度Tg)的影响,图3为不同SBR在氮气氛围中的DSC曲线。SBR由苯乙烯和丁二烯两种单体共聚而成,聚苯乙烯中由于苯环的存在,因此刚性较大,聚丁二烯是柔性分子链[10-11]。SBR-30、SBR-25、SBR-20的Tg分别为10℃、1.1℃、-11℃,随着苯乙烯含量的降低,SBR的玻璃化转变温度降低,因为苯乙烯是刚性分子,并且具有苯环的共轭结构,大分子链中含有苯环时,分子链段的运动受到了苯环的限制。SBR分子中苯环含量下降,SBR分子链的链段运动能力变强,有助于提高SBR的断裂伸长率以及耐低温性能,从而提升SBR在负极极片中的粘附力及持久性。

图3 SBR的DSC曲线(在N2氛围下)

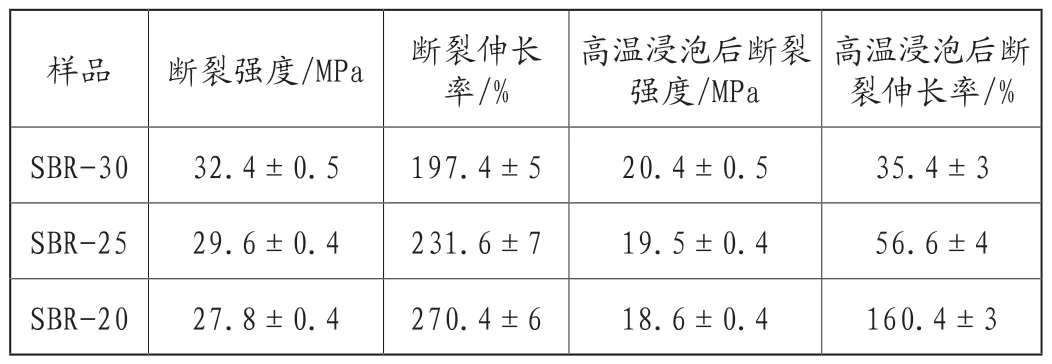

③SBR的力学性能表征

对三种苯乙烯含量的SBR进行力学性能测试(高温浸泡是指在80℃烘箱中浸泡电解液溶液)。由力学性能测试的结果可知,随着聚苯乙烯含量的增加,SBR的断裂强度上升,但是断裂伸长率下降,这是因为苯环是刚性分子,将其引入到SBR的主链,增加了SBR分子的强度,但是降低了SBR链段的运动能力,从而导致了SBR的断裂伸长率下降。高温浸泡电解液后,SBR的力学强度快速下降,尤其是SBR-30,断裂伸长率仅为35.4%。但是SBR-20,高温浸泡电解液后,断裂伸长率以及断裂强度下降的幅度均较小,这保证了SBR-20在电池的使用性能。

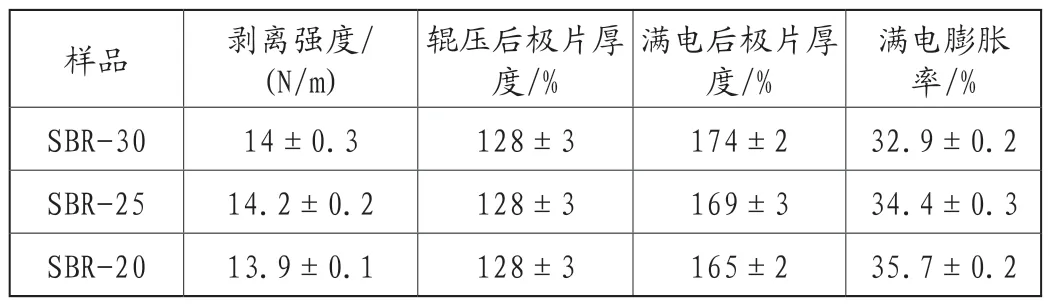

(2)黏结剂对负极极片剥离强度和满电膨胀率的影响

对三种苯乙烯含量的SBR制成的负极极片进行剥离强度和极片满电反弹率测试,所得结果如表5。由剥离强度的结果可知,SBR中聚苯乙烯的含量对于负极极片剥离强度影响不大[12-16],这是因为在负极极片的配方中,对剥离强度贡献最大的是聚丙烯酸(PAA)[17-21];由满电膨胀率的结果可知,随着SBR含量的增加,负极满电膨胀率下降。这是因为聚苯乙烯含量的增加会提高SBR的弹性模量,苯环的增加,提高了SBR分子主链的强度,尽管降低了分子链段的运动能力,但是提升了SBR分子主链束缚负极膨胀的能力,从而可以有效抑制负极满电时的膨胀[22-23]。

表5 不同SBR的剥离强度和满电膨胀率

(3)不同SBR对电性能的影响

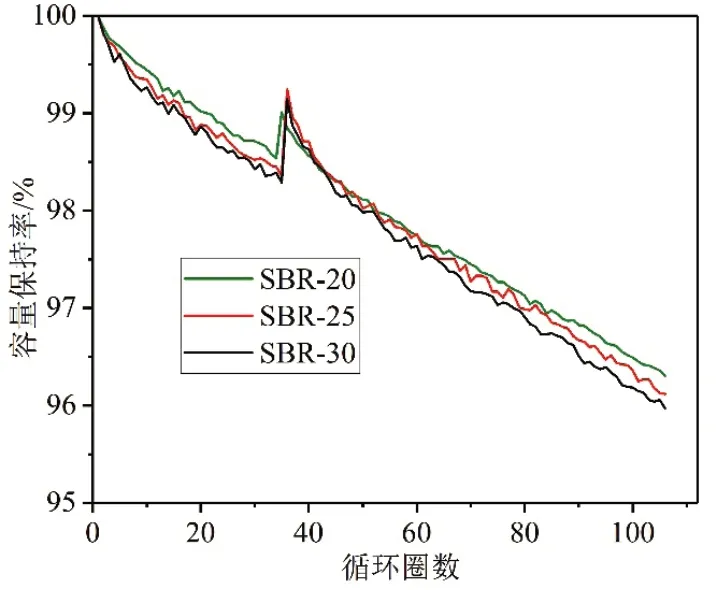

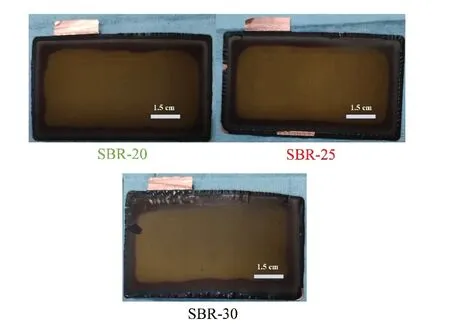

不同SBR软包电池在常温下的循环性能以及循环后的极片形貌见图4和图5。

图4 不同SBR电池常温循环性能

图5 不同SBR循环后负极极片形貌

由图4可知,不同SBR对于电池的循环性能具有较大的影响,SBR-30、SBR-25、SBR-20常温循环110圈后容量保持率分别为96.3%、96.1%、95.9%。主要是因为聚苯乙烯含量的增加,使SBR链段运动能力下降,从而使得负极传输锂离子的能力下降,因此电池的循环保持率下降[24-28]。由图5可以明显看到,SBR-20极片完整,嵌锂均匀;SBR-25和SBR-30均出现了一定的掉粉,其中SBR-30的负极极耳处出现了开裂。SBR-20中的聚丁二烯含量较高,链段运动能力强[29-30],在锂电池充放电过程中,可以更好地维持粘结力的持久性[31-34],提升电池循环的容量保持率。SBR-25和SBR-30中苯乙烯含量高,分子链段运动能力差[35-36],循环后负极极片出现掉粉、极耳开裂等问题。

3.结论

(1)SBR黏结剂中苯乙烯含量降低,结晶性能提高,当苯乙烯含量为20%时,玻璃化转变温度降为-11℃,链段柔顺性变好;断裂伸长率提高,与SBR-30相比,提高了73%;但耐热性降低,最大热分解温度与SBR-30相比,降低了22℃。

(2)聚苯乙烯含量的增加会提高SBR的弹性模量,从而可以有效抑制负极满电时的膨胀,SBR-30的负极满电膨胀率最低为32.9%。

(3)SBR黏结剂中苯乙烯含量降低,SBR链段运动能力提升,从而提高了传输Li+的能力,常温循环110圈,SBR-20的容量保持率为96.3%。