循环荷载下煤的变形及渗透率演化规律研究

2023-12-22赵慧王兆瑞高云梦王凤张峻康许博文

*赵慧 王兆瑞 高云梦 王凤 张峻康 许博文

(1.华能北方联合电力有限责任公司 内蒙古 014300 2.中国矿业大学(北京)能源与矿业学院 北京 100083 3.北京市化工职业病防治院 北京 100093)

煤炭的开采过程中,工作面前方的煤体受到采动、卸压等活动的影响,煤体的支撑应力经历周期性循环荷载的作用,与静态应力状态下有所不同,煤体在循环作用下反复损伤,力学特性及其内部含有的大量孔-裂隙结构发生变化[1-2],同时开采过程中瓦斯含量和瓦斯压力的变化也会对渗透率造成一定的影响,进而可能给煤炭的安全开采带来灾害事故[3]。

近年来,学者们利用三轴加载实验等方法,以加载速度,循环次数,应力幅值等作为实验变量,对煤/岩体在循环加-卸载过程中煤样强度、应变、渗透率损伤量等演化规律进行了大量研究。例如,苏承东等[4]研究了在三轴循环荷载作用下煤样的强度和变形规律。Chen等[5]对砂岩在不同测试条件下的强度和弹性特征进行了实验研究。Jafari等[6]实验观察了岩石节理在动力和循环荷载作用下的行为。许江等[7]实验研究了煤样在不同温度、不同路径下变形和渗透率演化现象。李晓泉等[8]开展了不同岩石在三轴路径下的应力-应变试验,发现时间的残余应变与循环次数之间有负幂指数的关系。

从以上研究可以看出,学者们对于不同煤样在三轴应力下变形和渗透特征规律进行了大量的研究,但是实质上都忽略了不可逆变形对渗透性的影响,而这对气体在煤中流动规律有着重大的影响。鉴于此,本文通过实验室试验,研究了轴压循环荷载路径和不同轴压峰值试验条件下煤样变形特性、渗透率演化规律。探讨循环荷载过程中的渗透率响应,以期对煤与瓦斯突出机理的研究有所帮助,为煤矿安全高效提供参考。

1.试验装置与方案

(1)试验装置

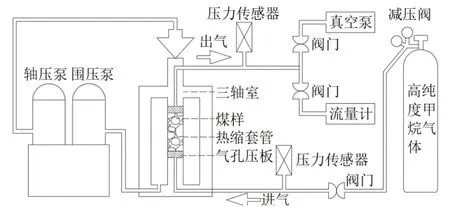

本实验采用的实验装置是三轴渗流实验系统,该装置由自动化操作平台、气路控制系统、压力加载系统及主体平台等部分组成[9],如图1所示。

图1 三轴瓦斯渗流装置示意简图

(2)试件制备

本试验所用到的煤样取自井下实际工作面。运回实验室后将煤样打碎、研磨成煤粉,取煤粉各300g,加水搅拌均匀,倒入型煤模具中压制成圆柱形煤样,如图2所示。

图2 型煤试件

(3)试验思路

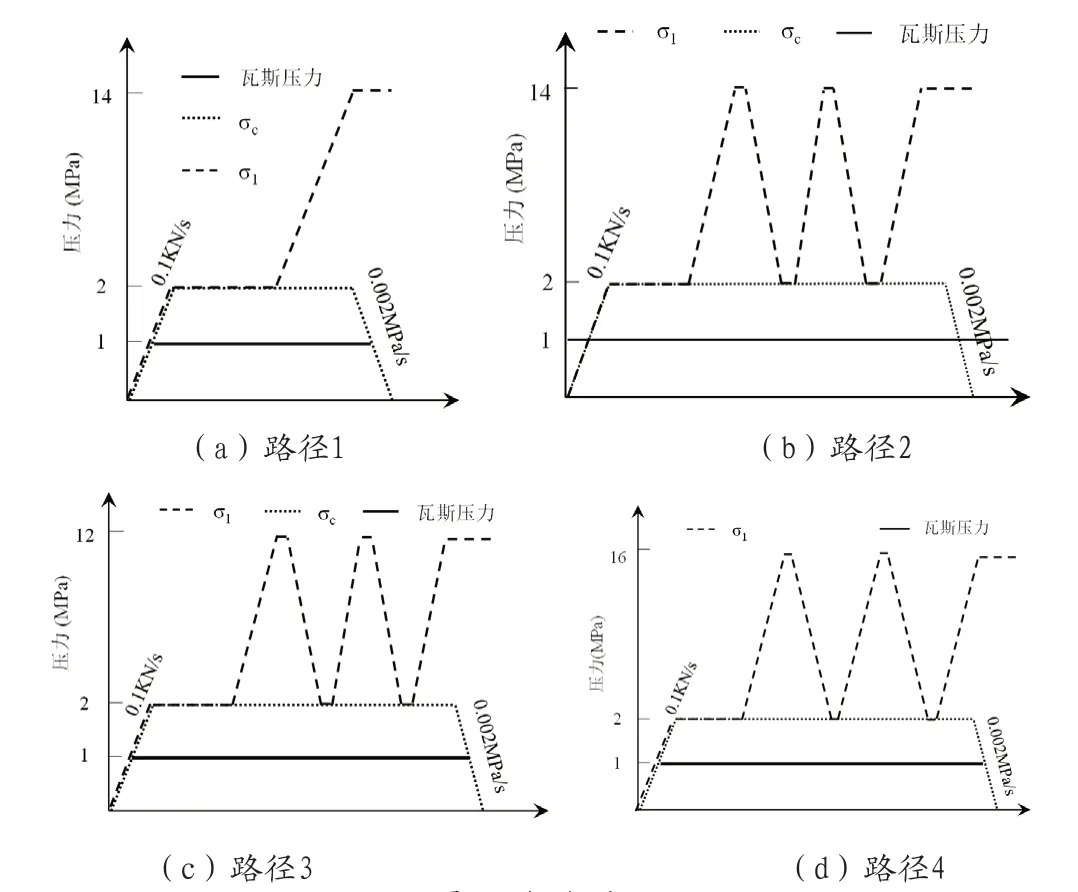

本试验采用99.9%的高纯度甲烷气体,试件按不同路径和不同轴压峰值进行方案设计,型煤试件共测试4组,分别对应4组不同实验条件,围压均为2MPa,气体压力为1MPa,实验路径如图3所示,采用σ1、σc代表轴压和围压。煤矿井下开采过程中,煤柱要受到采动应力的反复作用,所以工作面超前移动支承压力表现出明显的周期性。图3中路径1为单加载路径,代表工作面远方煤体出现应力集中现象,路径2~4为循环荷载路径,代表了周期来压阶段煤体受力状态,不同压力峰值表示不同来压强度。

图3 试验路径

2.实验结果及分析

(1)循环荷载路径对煤体变形破坏影响

图4为两种实验过程中,应变随主应力差变化曲线。为便于描述试验现象,ɛ1、ɛc代表轴向应变和侧向应变。对比路径1和路径2煤样的峰值应力,可以看出同样的轴压和围压条件下,试件在循环荷载状态下的强度较小,说明加载路径对煤样的力学特性影响显著。

试件2在循环荷载状态下,煤体完成压密阶段后,受到的轴向应力小于屈服应力,使得煤体变形处于弹性阶段,体积应变值始终大于零,即煤体产生收缩变形。由图4(b)能够看出,在完成一个完整的加卸载时,轴向应变-主应力差曲线会回到原来路径上,每一次加卸载都会产生回滞环,表明该过程中煤体会产生部分的塑性损伤。轴压加卸载结束后,开始围压卸载,当围压减小到一定值后,σ1达到了屈服应力,煤体应变速度急剧增大,发生破坏。

(2)循环轴压加载对煤体渗透率变化分析

本试验认为瓦斯在煤样中的渗流可以视为服从达西定律:过电脑记录的瓦斯流速,根据式(1)计算得出渗透率。

式中:K为煤体渗透率,mD;Q为气体流量,mL/s;μ为气体的绝对黏度;P0′为标准大气压;P1为入口压力,MPa;P2为出口压力MPa;A为渗透率有效面积,m2;L为煤体试件长度,mm。

①加卸载路径对渗透率的影响

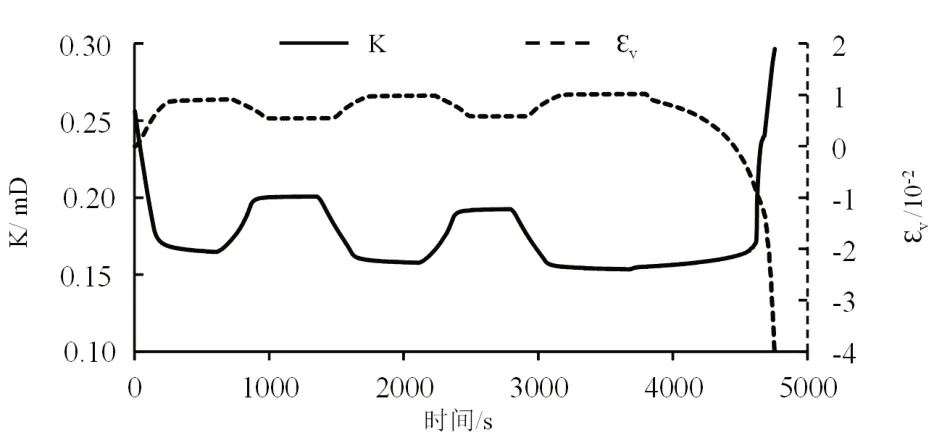

图5为试件实验路径2中煤样体积应变、渗透率随时间变化过程。可以看出煤体的渗透率变化曲线与体积应变的变化曲线呈明显的对称关系,随着体积应变的增大,渗透率降低。在后期围压卸载作用下,轴压达到屈服点,煤样出现损伤破坏,渗透率增大。

图5 循环荷载下煤样体积应变、渗透率随时间变化

图6为试件2在每次循环荷载过程中渗透率的变化结果,可以看出试验初期AB段,煤体的渗透率先迅速减小后缓慢降低,轴向应力达到上限应力时,渗透率降至最小;进入循环加载阶段BC、CD、DE、EF后,煤体的弹性变形在轴压的影响下不断地产生和恢复,渗透率也跟着轴向应力的增加和减小而在做负相关的变化。

图6 实验全过程试件2渗透率变化

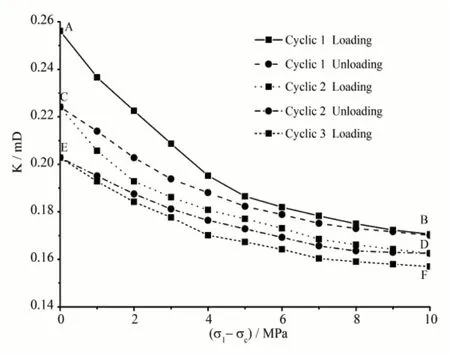

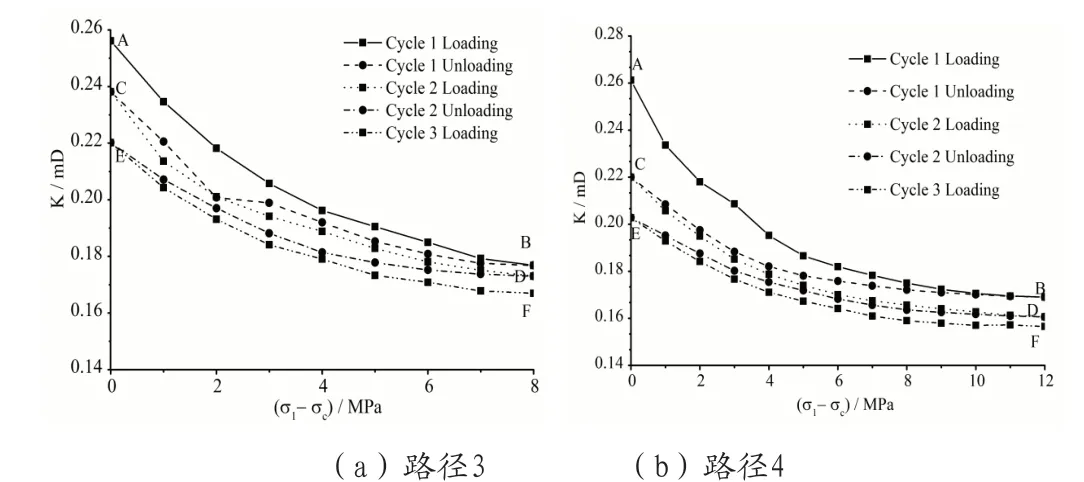

②压力峰值对渗透率的影响

图7显示了不同轴压峰值下试件渗透率随主应力差变化情况。如图7所示,以第一个循环为例,在σc分别为12MPa、14MPa、16MPa下,渗透率减小值为0.079mD、0.087mD、0.090mD,与σ1呈现出正相关关系。可以看出,在这三组实验中,渗透率-主应力差变化趋势相同,但是在每个节点数,渗透率的数值随着σ1应力峰值的增大而减小。再观察渗透率恢复值,发现随着循环次数的增加,渗透率恢复值在逐渐减小,并且其与σ1应力峰值也呈现出了负相关的情况,说明渗透率对于应力较为敏感。

图7 不同轴压峰值下渗透率随主应力差变化

3.结论

本文采用型煤进行了实验室尺度下轴压循环加-卸载实验研究,围绕荷载路径、轴压峰值等实验参数,通过对比实验中煤样变形和渗透率变化的演化规律,得出了以下结论。

(1)煤体的渗透率变化曲线与体积应变的变化曲线呈明显的对称关系,在轴压的升、降过程中,含瓦斯煤的渗透率呈负幂指函数变化。循环荷载路径下,渗透率会出现一定的损失。

(2)煤样应变-主应力差曲线具有“记忆性”,完成一个阶段循环加-卸载进入下一个阶段的循环加-卸载时,会回到原来路径上。轴压和围压相同,轴压循环加-卸载作用下煤样的峰值应力比常规加载的低,循环加-卸载路径引起的疲劳损伤变形降低了煤样的强度。