风机叶轮铆钉断裂脱落故障诊断实践

2023-12-21程英辉李向前

程英辉,李向前

(河钢股份有限公司承德分公司,河北承德 067002)

前言

冶金企业设备的可靠性是保证生产安全、经济、高效运行的基础。近年来,精密诊断技术逐步应用在各行各业的设备管理中,在冶金企业设备管理中也起到了重要的作用,使冶金设备实现了由预防性维修逐步向预知性维修过渡,形成一套集定期检修、状态检修、改进型检修和故障检修为一体的检修模式。精密诊断技术采用先进的故障诊断技术对设备进行精密检测,提前发现问题,为解决设备隐患赢得时间并提供科学依据。

1 转炉一次除尘风机概况

转炉一次除尘风机采用的是TLT型转炉煤气鼓风机,该风机为单级单吸双支撑结构,由挠性膜片联轴器与电动机直联传动,采用滑动润滑,由润滑系统强制供油润滑,机壳采用钢板焊接,由水平中分面分成上、下两部分,中分面法兰经机械精加工而成,并在机壳两侧板轴处设置了氮水密封,确保煤气不外漏。叶轮为焊接叶轮,材质采用高强度材料,进口圈和周盘均为优质锻件与叶轮组铆接而成,满足了高速旋转和周期性升降运转对叶轮的强度要求,其基本参数为:进口流量240 000 m3/h,进口温度50 ℃,进口压力-20 000 Pa,出口压力8 800 Pa。风机额定转速为1 480 r/min,采用高压变频技术控制电机转速。根据转炉冶炼周期及节能要求调节风机转速,转速一般在800~1 300 r/min之间运行,例如在吹氧冶炼时间,要求风机转速为1 300 r/min,在冶炼辅助时间(加铁水、加辅料、出炉渣、出钢水等),要求风机转速为800 r/min或1 000 r/min。

2 故障诊断分析及处理

2.1 故障诊断分析

转炉一次除尘风机为双支撑轴瓦安装形式,主要由叶轮、轴瓦、机壳等部件组成,其产生振动、发热、异音等的主要原因是其主要部件在装配中因加工误差或装配不到位以及运行过程中磨损所产生的,常见的风机故障类型[1]见表1。

表1 常见的风机故障类型

转炉一次除尘风机的介质为含水和粉尘的煤气,长时间运行会对叶轮磨损的同时还黏附一层颗粒物,通过检测风机前、后轴瓦振动速度值,当增大到一定程度时对叶轮进行清洗、做现场动平衡,每次对风机现场动平衡检验后,两端轴瓦水平振动速度值均在0.5 mm/s(风机运行转速1 350 r/min)以下。2023 年2 月23 日现场平衡校验后风机运行正常,到2023 年5 月29 日,该风机负荷端水平振动达到4.13 mm/s,风机振动较大,通过频谱分析,失衡为主要故障。后对风机进行了现场动平衡校验,风机振动有所降低,但未到理想状态,随后对风机进行振动信号采集并通过故障诊断技术对风机进行故障判断。

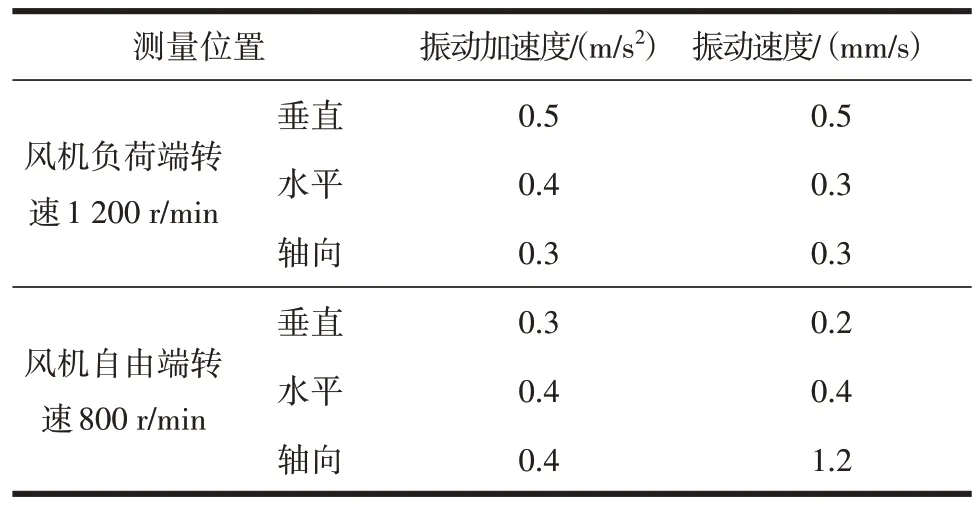

2023 年5 月30 日,对风机进行故障诊断,在800 r/min 和1 200 r/min 转速下进行振动数据采集(见表2),结合时域和频域波形,对振动数据进行分析。

表2 风机负荷端和自由端轴瓦振动数据

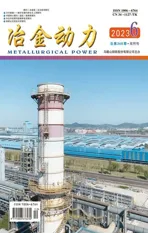

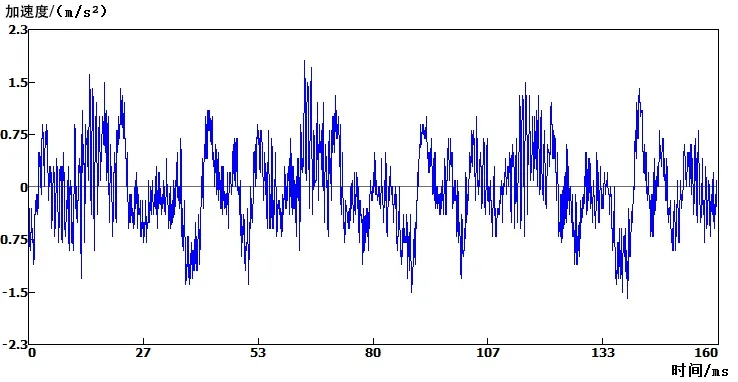

(1)风机在800 r/min 运行时,加速度时域波形(见图1)和速度时域波形(见图2),峭度指标分别达到9.7 和9.61,判断风机在运行过程中存在大的冲击。[2]

图1 风机负荷端加速度时域波形(转速800 r/min)

图2 风机负荷端速度时域波形(转速800 r/min)

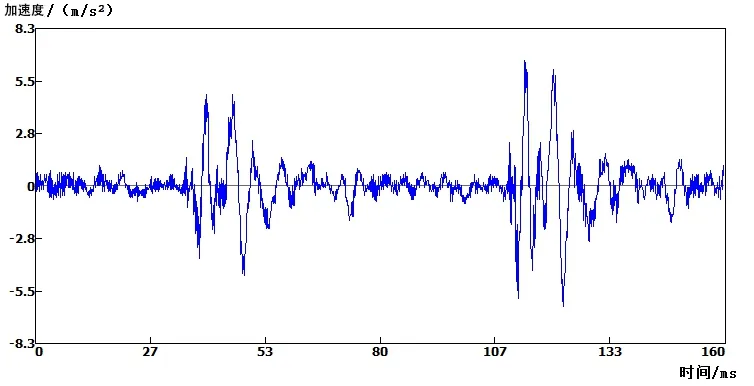

风机在1 200 r/min运行时,加速度时域波形(见图3)和速度时域波形(见图4),峭度指标分别达到2.83和2.6,风机负荷端速度频域波形在运行过程中未看到冲击现象。

图3 风机负荷端加速度时域波形(转速1 200 r/min)

图4 风机负荷端速度时域波形(转速1 200 r/min)

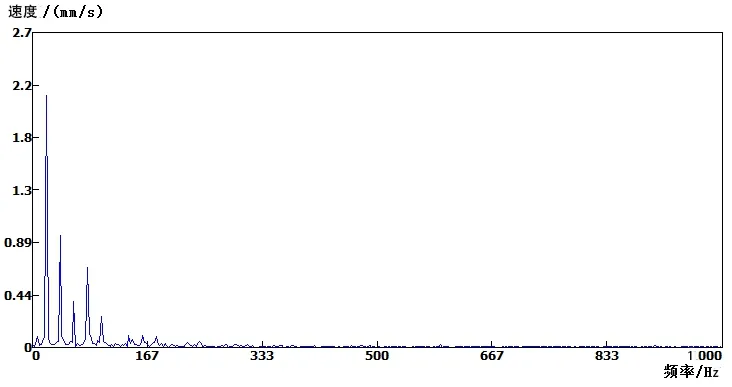

(2)风机在800 r/min 运行时,速度频域波形(见图5)中有高频率幅值出现,主要频谱峰值见表3。

图5 风机负荷端速度频域波形(转速800 r/min)

表3 风机负荷端速度主要频谱峰值

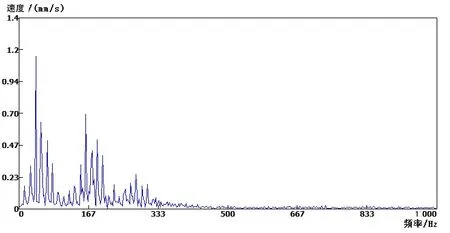

风机在1 200 r/min 运行时,速度频域波形(见图6)出现了20 Hz、40 Hz、60 Hz、80 Hz、100 Hz。

图6 风机负荷端速度频域波形(转速1 200 r/min)

结合以上风机经常出现的振动类型、风机精密点检数据及风机实际情况分析如下。

(1)在转炉炉役期间,5月28日对轴瓦进行解体检查以及风机轴系对中,可以排除轴瓦和不对中的故障。

(2)根据5 月30 日采集的数据,风机转速为800 r/min 运行时,振动加速度偏大,存在冲击现象;在转速为1 200 r/min时,虽然振动速度值增大,但振动加速度值减小,从时域波形未看到冲击现象,从频域波形分析风机运行故障主要为失衡、松动和不对中故障。

(3)转子失衡故障随着转速的升高表现更明显,也就是说风机转速在1 200 r/min 时表现的主要为失衡故障;转速在800 r/min 时转子的不平衡质量不足以影响设备整体运行。

(4)选取转速在800 r/min 的振动数据进行分析,风机在800 r/min 时负荷端轴瓦冲击较大,且出现高频率幅值及以12.5 Hz 调制的边频。根据风机各部件故障特征,可以排除风机安装故障,极有可能是叶轮部件松动故障。

2.2 检查情况及原因分析

2023 年6 月2 日,对风机进行揭盖检查,发现风机叶轮有1/3的铆钉帽已被磨掉。

风机叶轮已使用5 年,且从风机叶轮磨损状况看,叶轮铆钉安装不存在问题,是风机输送的煤气中含有大量水和粉尘,造成叶轮黏灰或磨损。

对叶轮进行出厂修理,更换了所有铆钉,回装后风机运行平稳,振动数据见表4。

表4 检修后风机负荷端和自由端轴瓦振动数据

3 结论

通过分析该风机叶轮铆钉断裂脱落故障得到以下结论。

(1)风机在无故障或故障较小的情况下,高转速运转会很平稳。若在高转速运行不平稳时,要在不同转速下进行状态监测和故障诊断分析。

(2)转子不平衡、不对中、轴瓦松动等故障会在高转速下表现较明显,而叶轮铆钉断裂脱落故障,先从低转速表现出来(因受其它故障影响较小),随着故障劣化,逐渐会在高转速显现。

(3)要注重典型案例分析和积累。通过定期和不定期收集监测设备运行数据只是基础,更重要的是对大量振动数据和频域及时域波形图进行分析,找到故障信息,分析出设备的故障原因和部位,把典型案例作为故障诊断的辅助手段才能达到精密点检的最终目的。

风机叶轮在上线运行后期,输送煤气介质的叶轮铆钉断裂存在重大安全风险,为了杜绝该事故发生,应修订风机点检标准并严格执行,增加对叶轮铆钉及叶片磨损检查内容及周期。强化精密点检,每次动平衡校验后在800 r/min 和1 200 r/min 的转速下对风机开展状态监测和故障诊断,掌握其发展趋势和规律。

了解风机的各种振动原因及振动特征,并采用精密诊断技术对风机进行状态监测和故障诊断分析是非常必要的,不仅能判断风机的故障原因和故障位置,为检修项目和检修方案的制定提供理论依据,还能避免发生大的安全事故。