循环流化床固硫灰制陶尾气治理工艺探讨

2023-12-21陈柳明

陈柳明

(福建龙净环保股份有限公司,福建龙岩 364000)

1 飞灰陶粒烧成原理

烧结粉煤灰陶粒是以粉煤灰为主要原料,掺入适量的黏结剂(如黏土、页岩、塑化剂等)和固体燃料,经过混合、成球并经高温焙烧(850 ℃~1 300 ℃)形成的一种人造轻骨料[1]。根据各种原材料的化学组分,对混合物内各种矿物的含量进行调配,使之发生氧化-还原反应得到飞灰陶粒。

2 循环流化床固硫灰性质

循环流化床固硫灰与普通粉煤灰不同,其是在循环流化床锅炉850 ℃~900 ℃温度区间内,将含硫煤和石灰石按一定比例掺烧(或采用炉内喷钙形式),经燃烧固硫后所产生的废渣,存在较多SO3、少量f-CaO、未分解的石灰石和Fe2O3等,具体成分见表1。有研究表明其具有普通灰渣类似的火山灰活性,且还有自硬性和膨胀性等特点[2]。另外由于其在生产中掺烧了石灰石,灰渣排放量较普通煤粉炉灰渣多30%~50%[2],因此需要考虑对其进行综合利用。

表1 某电厂循环流化床锅炉固硫灰化学成分 %

根据现有烧结粉煤灰陶粒工艺,利用循环流化床固硫灰作为陶粒烧成原料是固硫灰综合利用的一个有效途径。但在利用循环流化床固硫灰制陶粒过程中,由表1可知,固硫灰中SO3含量高,平均含量为9.33%,因此,在烧结过程中,随着固硫灰配比及硫含量的升高,SO3解析的SO2也越高,制陶粒烧结尾气中SO2含量也越高,具体数据见表2。

表2 陶粒焙烧烟气SO2生成量数据表 单位:mg/m3

为尽可能利用循环流化床固硫灰制作陶粒,由表2 可知,当固硫灰配比为50%,SO3含量为9.33%时,制陶粒烧结烟气中SO2含量基本在20 000 mg/m3以上。而根据常规项目经验,正常烟气中SO3的含量是SO2含量的0.1%~5%,若按1%计算,烟气中原始SO3含量将在200 mg/m3以上。另外,烟气在通过脱硝SCR 催化剂后,由于催化剂可将烟气中的SO2转化为SO3,转化比例约为1%,这将进一步造成烟气中SO3含量的增加,进而对后续尾气治理提出了更高的要求。

3 尾气处理工艺难点分析

由于循环流化床固硫灰制陶工艺煅烧尾气中含有大量粉尘、NOx、SO2、SO3等,需要对其进行治理,达到国家环保超低排放要求,即粉尘≤10 mg/m3,SO2≤35 mg/m3,NOx≤50 mg/m3。其治理过程存在如下难点。

(1)煅烧窑炉内煅烧温度为850 ℃~1 100 ℃,导致煅烧窑出口烟气温度不稳定。

(2)煅烧尾气中原始SO2浓度高,造成可凝结颗粒物SO3浓度上升,在脱硝过程中,使得烟气中NH4HSO4生成量增加。NH4HSO4被烟气中的粉尘吸附,堵塞催化剂,且高浓度的SO2影响SCR 催化剂的选型。

(3)根据循环流化床固硫灰特性,烟气中碱金属含量高,目前市场上常用的钒钛基催化剂在碱金属环境下容易出现中毒失效现象。

(4)烟气中SO3的治理也是需要考虑的重难点之一。

因此,如何在高硫环境中实现脱硝系统选型及烟气中SO3的脱除是工艺选型的难点。

4 工艺选择

4.1 脱硝工艺选择

目前国内主要脱硝工艺有:SNCR 选择性非催化还原法、SCR 选择性催化还原法及氧化法脱硝。几种脱硝工艺对比见表3。

表3 脱硝工艺对比表

4.1.1 SNCR选择性非催化还原法

根据陶粒煅烧窑炉特性,煅烧窑炉内煅烧温度为850 ℃~1 100 ℃,但由于陶粒回转式煅烧窑窑体特性,在实际设计中,SNCR 喷枪无法布置在窑体上,而如果将喷枪布置在煅烧窑出口,由于陶粒煅烧窑出口烟气温度极不稳定,常规SNCR 脱硝效率低,为了提高脱硝效率,就需要增加喷氨量,造成出口氨逃逸量增大,对后端换热器的选型影响较大,因此不建议单独采用。

4.1.2 SCR选择性催化还原法

SCR催化剂有中高温催化剂和低温催化剂两种形式。

(1)中高温催化剂反应温度区间一般为320 ℃~420 ℃,此温度区间下催化剂活性较高。但由于脱硝催化剂在使用过程中,会使少量烟气中的SO2转换成SO3(约1%),造成烟气中SO3含量进一步升高,可能生成NH4HSO4,根据NH4HSO4的特性,其生成的前提是烟气中的SO3冷凝形成硫酸酸雾。硫酸沸点为337 ℃,温度低于337 ℃时,才会有硫酸酸雾生成。因此在设计中需考虑SCR 催化剂的运行温度控制在350 ℃~370 ℃区间,避开NH4HSO4大量生成的窗口温度。这样在喷氨格栅入口至脱硝SCR 出口段基本不生成NH4HSO4。

脱硝后随着烟气温度逐渐降低,烟气中大量硫酸酸雾生成,参与NH4HSO4生成反应。而NH4HSO4具有黏性,易被烟气中粉尘吸附,从而让后级换热器出现堵塞现象。为了减缓该现象发生,在选型设计中,此类催化剂应考虑布置在低尘环境里。

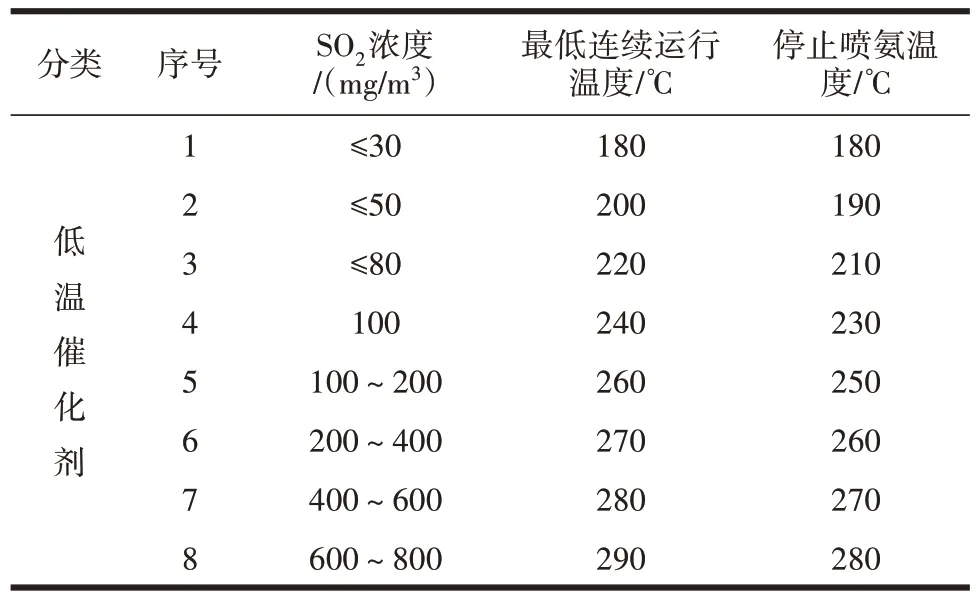

(2)低温催化剂反应温度为160 ℃~180 ℃,此温度区间下催化剂的选型受SO2含量的影响较大。根据表4 的实验数据,在运行温度为180 ℃时,SCR 催化剂要求烟气中SO2浓度≤30 mg/m3,这样就需要考虑将催化剂布置在湿法脱硫之后,烟气经湿法脱硫后为饱和湿烟气,烟气温度正常为50 ℃~70 ℃,为了保证低温催化剂的反应温度,就要求烟气需要进行二次加热,造成系统运行能耗高,投资费用大。

表4 催化剂选型表

4.1.3 氧化法脱硝

目前的氧化脱硝工艺,按采用的氧化剂不同,分为液相(一般为亚氯酸钠溶液)、液气相(一般采用液态氯酸钠、盐酸等溶液)和气相(一般采用臭氧发生器现场制备)三种。

无论哪一种氧化法脱硝工艺,将NO 氧化为NO2都很容易,转化率基本可以达到90%以上,其难点在于如何将氧化生成的NO2与脱硫塔内的脱硫剂发生高效中和反应并固定。

在石灰石-石膏湿法脱硫系统中,为了兼顾吸收和氧化要求,系统浆液pH 值一般控制在5.0~5.5,在偏酸性条件下,其不利于NO2的吸收,且NO2溶解于水后生成的HNO2/HNO3不稳定,会重新分解成NO和NO2,导致NO2吸收效率不稳定。

另外在固硫灰制陶工艺中,烟气中SO2浓度高,氧化法脱硝在氧化烟气中NO 的同时,也会将烟气中的SO2进一步氧化成SO3,造成后续SO3浓度增大,处理难度增加。

综上,考虑系统稳定运行,SCR选择性催化还原法(高温低尘布置)可作为系统脱硝的主选工艺。SCR 作为目前应用最成熟的脱硝技术,其脱硝效率可达90%以上,可以有效保证系统出口NOx排放浓度<50 mg/m3。另外考虑系统中SO3浓度较高,烟气中可能会有少量NH4HSO4生成,在长时间运行后,后段中温换热器可能出现淤堵结皮,因此,在设计中利用NH4HSO4生成可逆原理,即在316 ℃以上会发生分解气化,考虑定期对中温换热器进行高温解析,降低系统堵塞风险。

4.2 脱硫工艺选择

目前脱硫技术从广义上主要分为干法、半干法和湿法三种。

(1)干法是指在完全无液相介入,干燥状态下进行脱硫的方法,如向炉内喷钙、喷射小苏打等,其脱硫产物为亚硫酸钙、亚硫酸钠、硫酸钠等。

(2)半干法是指使用生石灰CaO 作为吸收剂,通过将生石灰消化后的消石灰与水分别输送至吸收塔,在吸收塔文丘里段后形成一个吸收床层。该工艺主要是通过气、固反应进行,因此SO2的吸收效率低,一般脱硫效率只有80%左右。其脱硫产物主要是亚硫酸钙,遇水即硬化且成分复杂,难以综合利用。

(3)湿法脱硫是目前主要的脱硫工艺,全国有95%以上的电厂都是采用该工艺。其脱硫方法有氨法、双碱法、钙法、镁法、海水法等。湿法烟气脱硫技术是利用碱性溶液为脱硫剂,应用吸收原理在气、液、固三相中进行脱硫,其优点是反应速度快、脱硫效率高,脱硫效率可高于90%。

在固硫灰制陶工艺中,由于固硫灰中SO3浓度高,在煅烧过程分解,造成脱硫入口SO2浓度增高,为保证脱硫出口SO2浓度<35 mg/m3,主工艺选择只能考虑采用湿法烟气脱硫。湿法脱硫剂的选用可根据项目属地实际情况进行选择,脱硫效果可通过提高液气比或采用多级塔组合脱硫方式提升,脱硫效率最高可达99%以上,满足环保排放要求。

4.3 除尘工艺选择

为了保证SCR 脱硝运行的稳定,降低后级系统出现堵塞、淤结等风险,在设计选型过程中,需考虑SCR 催化剂在低尘环境下运行,因此需在SCR 脱硝前对烟气进行预除尘,控制进入SCR 反应器的粉尘浓度。

另外,考虑系统整体经济性,SCR催化剂布置在高温段,反应烟气温度在360 ℃~380 ℃之间,这就要求除尘工艺需为高温除尘,且保证除尘后粉尘浓度<10 mg/m3,因此除尘工艺考虑采用高温金属滤袋除尘。该除尘可根据不同的烟气温度,选择不同材质、不同丝径的合金纤维丝。根据本系统温度区间,考虑材料的耐温极限,选择材质为316L 的高温金属滤袋。

4.4 SO3脱除工艺选择

因本工艺中原始烟气的SO3含量≥200 mg/m3,烟气通过SCR 反应器后,SO3含量会进一步增加,这就要求对烟气中的SO3进一步处理。常规湿法脱硫系统对SO3的脱除率为 48.45%[3],无法满足SO3脱除要求,因此需要考虑额外处理措施。

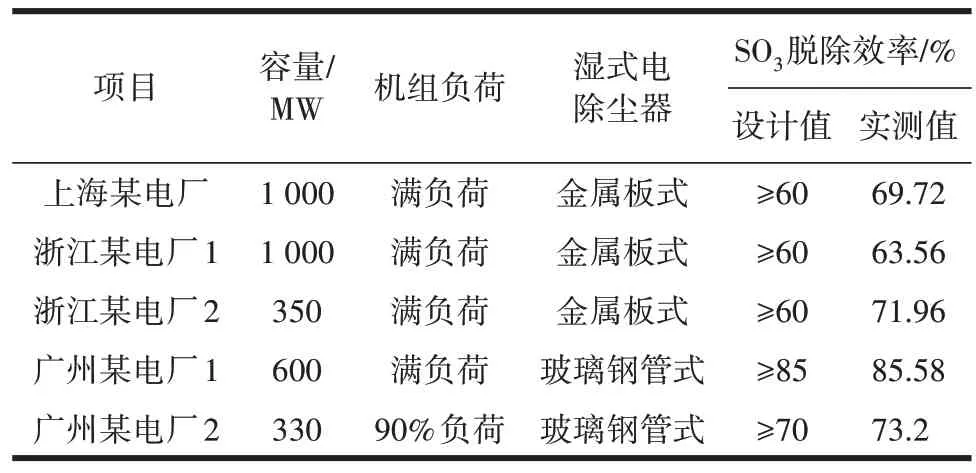

湿式电除尘器因脱除SO3的性能较为优越,常作为湿法脱硫的后级设备,烟气的终端处理设备。它能够有效去除烟气中的颗粒物、SO3酸雾等。根据研究表明,湿式电除尘器对SO3脱除效率一般可达到60% 以上,其在实际应用中的脱除效果见表5。

表5 湿式电除尘器对SO3脱除效果[4]

通过核算,本工艺考虑采用多级湿法脱硫塔和一级湿式电除尘器联合的方式对SO3进行脱除,脱除效率可达90%以上,SO3排放浓度<50 mg/m3,可消除烟囱蓝烟拖尾现象,满足环保超低排放要求。

5 结语

由于循环流化床锅炉在热电、化工、钢铁等领域的大量应用,在使用过程中不可避免生成大量的循环流化床固硫灰,制陶工艺可作为固硫灰综合治理的一种有效手段。但在制陶过程中,尾气的治理工艺选择是该工艺是否能够有效应用的关键所在。

本文针对固硫灰制陶尾气的特性进行了分析,综合选择了一套可行性较高的治理工艺流程。通过对高温金属滤袋除尘、高温低尘SCR 脱硝系统、多级湿法脱硫系统及湿式静电除尘系统的有机组合,可有效对烟气中的NOx、SO2、粉尘及SO3进行综合治理,最终实现环保超低排放要求。